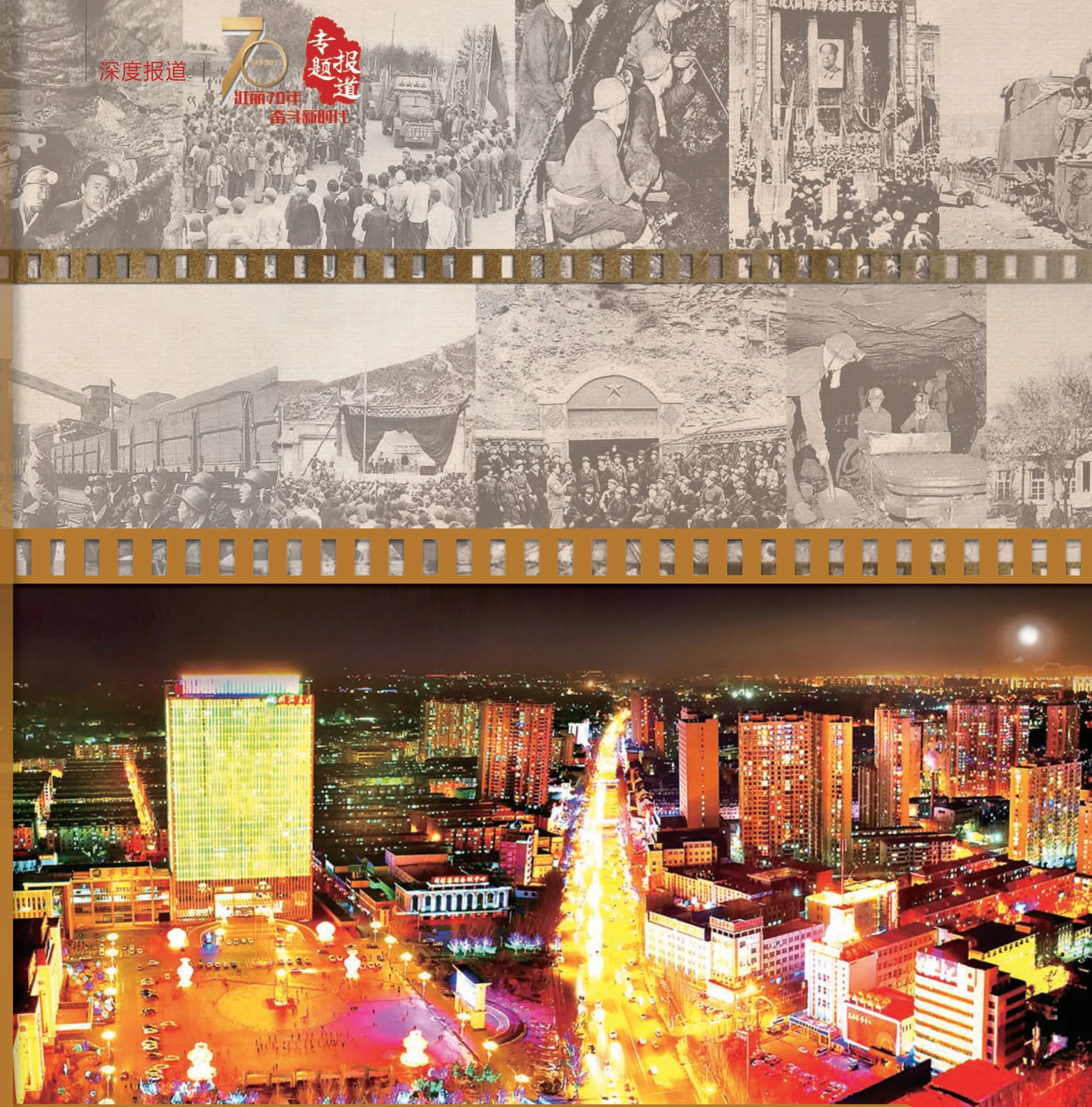

同煤70年:科技創新繪就高質量發展精彩畫卷

文/邱 美

1949年8月30日,大同煤礦集團的前身大同礦務局正式成立。

同煤集團70年的發展史,就是一部以科技創新繪就高質量發展的精彩畫卷。第一個掘進全國最高紀錄、第一代采煤“土機組”、第一個綜采工作面……70年來,同煤集團創造了一個又一個“同煤第一”“行業第一”乃至“全國第一”,共獲得780項實用新型專利,180項成果獲得省部級科學技術二等獎以上榮譽,其中,“煤礦井下千伏級供電系統研究”“厚煤層分層自動鋪聯網液壓支架及配套設備”“特厚煤層大采高綜放開采成套技術與裝備”三次榮獲國家科技進步一等獎,成為煤炭開采業中最具科技含量、最具創新活力的企業之一。

70年來,從手工掘煤到機械化開采,再到智能化“無人”采煤,同煤集團采煤方式變化不僅是山西煤炭產業的縮影,也代表了中國煤炭工業的發展道路和方向。

從揮鍬掄鎬到制造液壓支架實現全面綜合機械化開采

70年前,解放初期的大同煤礦滿目瘡痍,一片廢墟,翻身當家做主人的大同煤礦工人在黨組織的領導下,生產熱情十分高漲,在荒涼的山溝上安營扎寨,開始了恢復礦井生產工作。

“當時采煤主要是靠揮鍬掄鎬,手工挖煤,但我和工友們不怕苦不怕累,有時幾天幾夜都不出井,只為了能挖出更多的煤。當時,同家梁礦馬連掘進隊以馬六孩、邱德、韓有貴為首的3個掘進組,在3米寬2米高的巷道靠手鎬掘煤創下了27天掘進318.71米的全國掘進煤巷最高紀錄。”說到大同礦務局成立初期的煤炭開采,作為大同礦務局第一代煤礦工人的高懷秀老人對當時的情景記憶猶新,激動不已。

1950年9月25日,馬六孩代表煤礦工人出席了全國工農兵勞動模范代表會議,并當選為主席團成員,不僅和毛主席一起合影留念,而且還得到了毛主席親筆簽名的照片。

“發展煤炭工業必須要機械化采煤”。據高懷秀介紹,1950年7月,大同礦務局在永定莊礦進行了單一長壁采煤法試驗,采用截煤機掏槽,煤電鉆打眼放炮落煤,人工裝煤,刮板運輸機運煤。1952年10月,又在永定莊礦6號井試驗使用了中國煤炭行業第一代采煤機——蘇制頓巴斯——1型(康拜因)聯合采煤機,實現了落煤和裝煤的機械化。

“在實現了落煤和裝煤的機械化后,我們的技術工人根據自身礦井特點對一些機械設備進行了革新改造。”高懷秀說。

1957年,同家梁礦的鉗工毛阿毛用CKP——11型溜子的減速器和一個15馬力的電動機作為引動力,試裝成最初的裝煤機后,參照C——153型截煤機的結構對牽引部進行了改進,1959年3月成功制成裝煤機。1959年11月11日,毛阿毛研制的長壁回采裝煤機被正式命名為“大同Ⅰ型”回采裝煤機。之后同家梁礦又將波蘭產的80型采煤機改為淺截式采煤機,成為大同礦務局的第二代采煤機。1966年7月,大同礦務局使用國產MLQ——64型淺截滾筒式采煤機與SGW——44型可彎曲刮板運輸機、摩擦金屬支柱和鉸接頂梁配套,順槽配備吊掛式皮帶運輸機,組成了第一個普通機械化采煤工作面,實現了采、裝、運機械化,拉開了大同礦務局普通機械化采煤的序幕。

“1970年8月,只是生產過‘土機組’的大同礦務局機修廠經過不懈探索,成功制造出我國自行設計的大同‘TZ-140型’液壓支架,并在當年的11月,在煤峪口礦進行了全國第一個綜合機械化采煤工作面的工業試驗。”高懷秀說。

自此,新中國第一個綜采工作面在大同礦務局誕生了。之后,經過兩次修改設計方案,1974年成功通過技術鑒定,定名為“TZ-1型支架”(大同支架1型),大同礦務局實現了“采裝運支”的全面機械化,在全國煤炭行業開創了全面機械化開采的先河。

進入70年代中期,國家經濟發展對煤炭生產的需求越來越大,但是當時的生產能力還不能滿足增產的需要。

從1974年開始,大同礦務局陸續開始引進使用國外先進綜采設備,但原有660v電壓系統無法滿足這些大功率采煤裝備的要求。大同礦務局開始組織科研人員進行技術改造。通過把千伏級供電系統的研發與原有的660v電氣設備的更新換代相結合,把電壓等級鎖定在1140v進行反復試驗,千伏級供電系統在礦井的應用取得了成功。到八十年代,大同礦務局已在井下33個綜采工作面推廣使用千伏級供電系統。1989年7月,“煤礦井下千伏級供電系統研究”獲得國家科技進步獎一等獎,成為同煤集團首個國家科技進步獎一等獎。井下千伏級供電系統成為礦山供電系統發展建設中的里程碑,為中國煤炭工業現代化建設作出了巨大貢獻。

從消化吸收到自主創新 三獲國家科技進步一等獎

改革開放以后,同煤集團派出學習交流團,走出國門,學習采煤設備安裝調試和當時先進的綜合機械化采煤技術,通過引進、消化吸收再創新,增強企業自主創新能力。

1979年,大同礦務局煤炭產量迅速攀升至2400萬噸,位居全國煤炭行業榜首。1985年產量更是達到3000萬噸,成為當時我國最大的煤炭生產基地,相比當時全國排名第二的企業,產量整整高出了1000萬噸,為改革開放初期國家經濟發展、能源供應做出了重要貢獻。

“當時對我們這一代人最大的挑戰就是如何使用和維修這些進口設備,技術水平跟不上,連怎么使用都是慢慢摸索出來的,設備出了故障更是半天都修不好。”同煤集團副總工程師、同大科技研究院執行院長田利軍回憶說。

在談到如何解決技術難題時,田利軍用了“夜以繼日”來形容當年技術攻關時的情形。“有時為了解決一個技術難題,我們連續幾個月吃住都在單位,奮戰在崗位,為的不僅要學到這些引進的技術,更要在這些技術的基礎上進行創新。”

同煤塔山循環經濟園區

1986年到1993年,大同礦務局進一步加強了對進口設備技術的消化吸收,改進開發應用了一系列適用于大同煤層實際的液壓支架,進入了普通綜采機電設備國產化階段。同時,購置國內廠家生產的采煤機,開發和應用了MG、MXA、AM500三個系列的液壓牽引采煤機,取代了進口的采煤機。

TZ-720型液壓支架(國家“六五”攻關項目)在1987年獲得能源部科技進步二等獎,ZZ60002135型支撐掩護式液壓支架獲得能源部1992年科技進步三等獎。1985年至1990年完成的國家“七五”攻關項目——厚煤層分層自動鋪聯網液壓支架,實現了自動鋪聯網綜采。該成果攻克了國際采礦業中的一大難題,屬國際首創,1993年,“厚煤層分層自動鋪聯網液壓支架及配套設備”再獲國家科技進步一等獎。

2000年7月29日,大同礦務局改制為大同煤礦集團有限責任公司。之后,同煤集團不斷在經營管理體制和技術設備上大膽創新,將開采戰場逐步由3.5米以下煤層向5米以上厚煤層轉移。上馬“大采高綜合機械化采煤方法”(簡稱大采高),根據厚煤層特有的頂板硬、煤層硬等特點,探索出世界首例“大采高”采煤方法。

據田利軍介紹,2007年8月,四老溝礦大采高工作面全部開采結束,累計生產煤炭877.8萬噸,多回收煤炭292.6萬噸,創直接經濟效益11.7億元,被中國煤炭工業技術委員會評為2003年度中國煤炭工業十大科技成果之一。大采高建設的成功,增補了國內外煤炭行業“兩硬”條件下厚煤層采煤技術研究的空白,也為日后同煤集團一次性采全高工藝奠定了基礎,積累了經驗。

2003年,國家“十一五”規劃重點科技支撐計劃項目“特厚煤層大采高綜放開采成套技術和裝備”正式啟動,鑒于“大采高綜合機械化采煤方法”的成功實踐,同煤集團首當其沖,成為了主要承擔單位之一。

同煤集團中央機廠生產的液壓支架

2010年,該項目在同煤塔山煤礦8105工作面進行了連續3個月的工業性試驗,工作面推進距離463米,生產煤炭273.8萬噸,回收率達到88%,設備運行符合設計要求,國產設備達到配套要求。2012年,國家科技部和中國煤炭工業協會對該項目做出如下鑒定結果:研發成功特厚煤層大采高綜采放頂煤開采工藝和技術,實現了特厚煤層安全、高效、高回收率綜放開采。

2015年1月9日,在全國科學技術獎勵大會上,“特厚煤層大采高綜放開采關鍵技術與裝備”項目榮獲國家科學技術進步一等獎。這是同煤集團第三次獲此殊榮。

從探索實施到世界一流 開啟智能化“無人”采煤新時代

“現在我們只要摁下總控臺啟動按鈕,地下采煤機就能自如流暢地割煤、推溜、移架,傳輸。”穿著西裝白襯衣操作智能化綜放設備的同煤集團同忻礦綜采二隊技術主管仝小軍說。

依托智能化綜放開采設備和技術,同忻礦做到了用設備替代人工,將采煤工效提高到了88噸/工,同比提升了42%,同時將頂煤回收率提高到了87%以上,生產能耗較以往降低了5%以上。2018年,同忻礦智能化綜放工作面關鍵技術榮獲中國煤炭工業協會“千萬噸級綜放工作面關鍵技術及示范工程”項目科學技術一等獎。

2013年8月,同煤集團承擔了國家發改委“同忻煤礦千萬噸級高效綜采關鍵技術創新及產業化示范工程”項目,于2016年底正式在同忻煤礦試運行。該項目的投用實現了設備替代工人進行井下開采及地面與井下控制中心對設備的智能監測和集中控制,將采煤工人從危險的工作面采場解放到相對安全的順槽監控中心甚至地面調度指揮中心,不僅實現了減員提效,也進一步提升了企業安全生產的保障能力。

經過幾年的實踐,目前,在同忻礦井下2公里長、200米寬的8309工作面上,設置有60多個高清攝像頭和1500多個傳感器,智能化開采水平顯著提升。與原來8202工作面相比,幾年間,同忻煤礦自主創新改進支護初撐力智能補壓、三角區域割煤參數制訂、融合小煤柱開采、煤礦堅硬頂板地面壓裂控制技術等30多項,系統版本從4.0升級到9.6,使智能化綜放開采技術再完善、再提升,成為行業第一、世界一流。

而在距離同忻礦只有7公里的塔山煤礦,同樣先進的特厚煤層智能化開采也在有條不紊地進行中。據塔山煤礦生產副總經理王磊介紹,該礦1500萬噸智能化綜采工作面是國家“十三五”資源領域重點研發計劃重點專項“千萬噸級特厚煤層智能化綜放開采關鍵技術研究及示范”項目工程,也是2019年同煤集團十項科技攻關項目之一。

智能化工作面地面調度中心

智能化綜放工作面

該項目不僅推廣應用了遠距離集中供液、液壓自移式設備列車等一系列科技含量高、安全系數高的新技術、新裝備,同時利用礦井的千兆環網系統構建智能化數據平臺和遠程控制平臺,構成了完善的視頻系統、語音通訊系統及設備的遠程監測監控系統。通過在線監測、一鍵啟停、順序啟停等功能,完全實現工作面以自動控制為主、遠程干預為輔的自動化生產模式,使同煤集團打造以數據決策為導向的全新生產管理模式又向前邁出了堅實的一步。

“現在操作采煤機,就像在家里拿遙控器看電視一樣方便。”塔山煤礦采煤機司機郭佳偉說,“我們現在已經成了白領采煤工人了!”

……

70年來,從人工挖煤到智能化“無人”采煤,從1949年0.118噸/工到如今88噸/工,原煤年產量從成立初期的8萬多噸攀升至如今的1.5億噸,同煤集團為我國工業發展和現代化建設提供了充足的能源動力。

70年來,伴隨著共和國前進的步伐,同煤集團已發展成為地跨7省18個市(區),涉足煤炭、電力、金融、現代煤化工、文旅、物流等產業的特大型國有現代化能源集團,連續7年入選世界500強企業。

在新時代的征程上,同煤集團將繼續高擎科技創新旗幟,拼搏進取,攻堅克難,砥礪前行,不斷提升煤炭開采科技水平,奮力開拓高質量發展新局面。