掛舵臂外形改進

陳月松

(天海融合防務裝備技術股份有限公司,上海 201612)

0 引 言

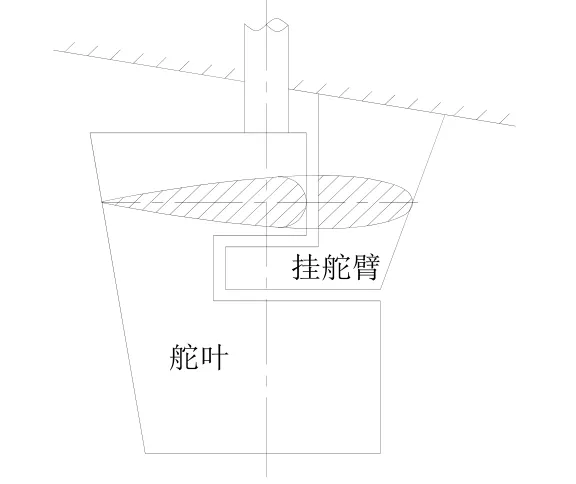

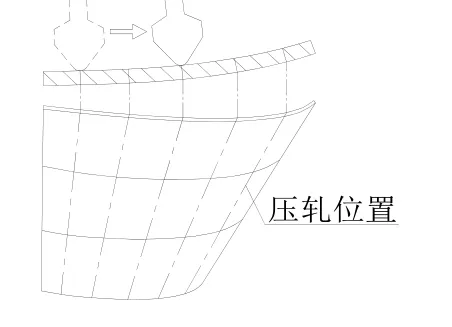

半懸掛舵是船舶常用的一種舵系,由舵葉和掛舵臂組成(見圖1)。掛舵臂的主要作用是固定舵葉,承受舵葉產生的水平力和彎矩,同時能提高船舶的航向穩定性。掛舵臂的常規外形是按舵葉的外形擴展而成的,水平剖面是流線型剖面。

圖1 半懸掛舵的基本形式

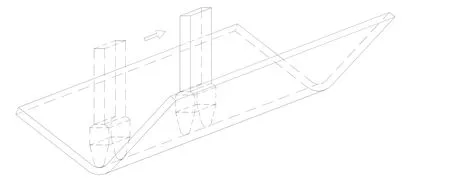

圖2 掛舵臂的組成部分

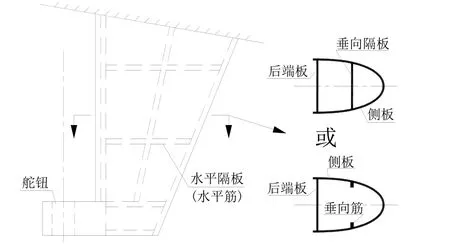

掛舵臂由舵鈕、側板、后端板、水平隔板(或水平筋)和垂向隔板(或垂向筋)等構件組成(見圖2)。按照制造材料分類,掛舵臂主要分為鑄鋼掛舵臂和鋼板掛舵臂2種,其中:鑄鋼掛舵臂是指采用鑄造法制造而成的掛舵臂,除了水平隔板和垂向隔板的原材料可以是鋼板以外,其他構件的原材料都是鑄鋼;鋼板掛舵臂是指通過一定的加工工藝,先將鋼板制造成構件,再對各構件進行拼裝和焊接,最終形成的掛舵臂,除了舵鈕是鑄造的以外,其他構件的原材料都是鋼板。

在制造掛舵臂的過程中,存在以下難點。

1) 鑄鋼掛舵臂:水平隔板和垂向隔板的鑄造。若在掛舵臂內部鑄造隔板,不僅制造鑄模的難度較大,而且在鑄造后期隔板會妨礙掛舵臂內部鑄模的清理工作。對于該問題,當前常用的解決方法有2種:第1種方法是當掛舵臂體形較小、施工人員無法進入掛舵臂內部空間時,將隔板改為筋(見圖2),或將隔板取消;第2種方法是當掛舵臂體形較大、施工人員可進入掛舵臂內部空間施工時,先將隔板改為鋼板制造,再將隔板焊接在掛舵臂內部。

2) 鋼板掛舵臂:側板的加工。從圖2中可看出:后端板和隔板都是平面構件,可直接用鋼板切割成形;側板是曲面構件,只有通過加工才能將鋼板彎曲成所需側板的形狀。在目前的生產技術條件下,側板加工不僅難度較大,而且加工工作量是所有構件加工中最高的。

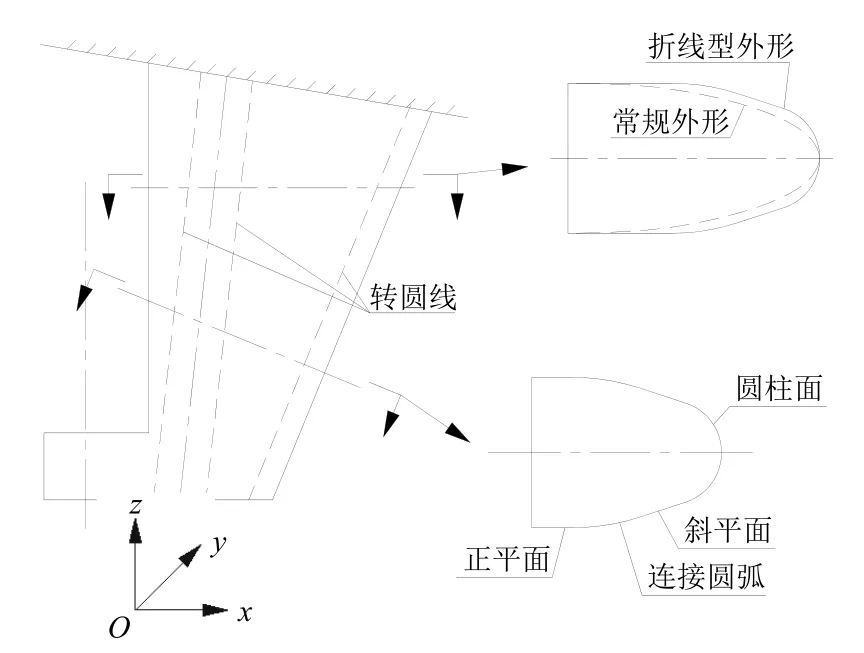

對于上述困難點,目前已有針對鑄鋼掛舵臂的解決方案,但還沒有針對鋼板掛舵臂的有效解決方案。為了消除鋼板掛舵臂的制造難點,提出一種新的掛舵臂外形,即折線型外形,側板的外表面由平面、圓弧面和圓柱面連接而成,取代常規的曲面。該方案對降低鑄鋼掛舵的成本也是有利的,因為在鑄模的制作中,平面制作的難度和成本均比曲面低一些。

1 折線型外形說明

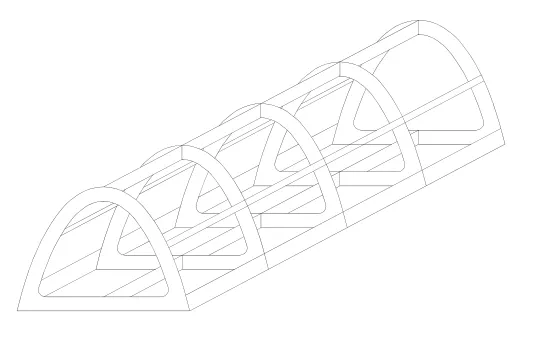

從施工的角度來說,采用折線型外形的目的是減少曲面面積,從而降低加工工作量。因此,采用折線型外形就是將常規的連續變化的曲面改為平面、圓弧面和圓柱面的組合體。圖3為折線型外形示意,在導邊的法線方向,掛舵臂的外形由正平面、圓弧面、斜平面和圓柱面等4部分組成。

1) 正平面位于掛舵臂的后端區域。兩側的正平面相互平行,兩側之間的間距等于掛舵臂后端處的寬度。該寬度按常規方法確定,等于舵葉在后端板處的寬度。

2) 圓弧面的作用是連接正平面和斜平面,保證外形光順,避免臺階。為了保證冷軋質量和滿足船級社的要求,圓弧面的內緣半徑不小于鋼板厚度的10倍[1]。

圖3 折線型外形示意

3) 斜平面與連接圓弧、圓柱面均為相切連接。斜平面與剖面中心線的夾角參照船體線型中的水線半進流角取值[2]。半進流角的大小與阻力有關,主要取決于船舶航速,低速船為32°~36°,中速船為15°~25°,高速船為6°~12°。另外,折線型外形應盡量接近常規外形,減少差異。因此,斜平面與剖面中心線的夾角取為10°~20°。

4) 圓柱面位于掛舵臂的導邊處。圓柱面的半徑等于常規外形導邊頂點的半徑,即舵葉導邊頂點的半徑。例如,NACA系列舵葉導邊處的圓弧半徑其中:t為舵葉的厚度;i為舵葉的厚度比;b為掛舵臂區域內的平均舵葉舷長。

2 側板加工工藝分析

側板的原材料是平面鋼板,需通過適當的加工將鋼板加工成所需的形狀。

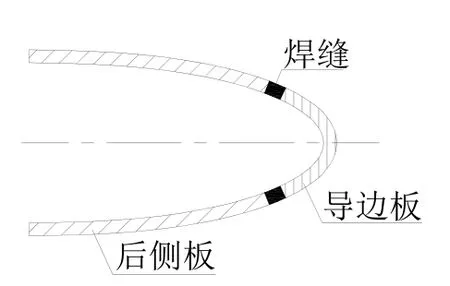

1) 對于常規外形的側板,目前常用的加工方法是:將側板分成前后2部分,先分別加工,再焊接起來(見圖4)。

(1) 后側板加工使用的設備是油壓機。在加工時,先沿著曲線方向在鋼板上設置若干道壓軋位置,再在每道位置上進行軋制(見圖5)。從左向右(或從右向左)依次在各道位置上軋制1次,記為1個加工周期。由于鋼板具有較強的彈性,每次軋制都會對周邊區域產生一些影響,故各位置上不能一次軋制到位,需多次軋制。因此,后側板需進行多個周期的加工。

(2) 導邊板加工分2個步驟進行。第1步,用油壓機將鋼板壓制成V形板,方法與軋制后側板相似,也需進行多個周期的加工(見圖6)。第2步,先按掛舵臂的線型制作樣箱(見圖7),再將V形板覆置在樣箱上,最后通過外力使鋼板變形,將鋼板一點一點地貼合到樣箱上,直到全部貼合為止(見圖8)。在第2步中,局部區域可采用水火加工法加工。

圖4 側板的分區

圖5 后側板的加工

圖6 導邊板的加工

圖7 樣箱

圖8 用樣箱加工導邊板

2) 對于折線型外形的側板,依照線型分成正平面、圓弧面、斜平面和圓柱面等4部分。在加工時,同樣先分別對各構件進行加工,再焊接起來。

(1) 正平面和斜平面是平面構件,只需從鋼板上切割出來,無須進行其他加工。

(2) 圓弧面可用卷板機或油壓機加工。若用卷板機加工,可一次性將圓弧面加工完成;若用油壓機加工,加工方法與后側板相同。

(3) 對于圓柱面的加工,建議先制造專用的模具,再用油壓機軋制,方法與導邊板相同。為了降低模具成本和對油壓機的要求,圓柱面模具的長度只需取圓柱面整體長度的一部分即可。

表1為2種側板加工方法對比。從表1中可得出,加工折線型外形側板的總工作量約為加工常規外形側板總工作量的50%,特別是減少了大量手工工作量。因此,折線型外形在側板加工方面具有極大的優勢。

續表1

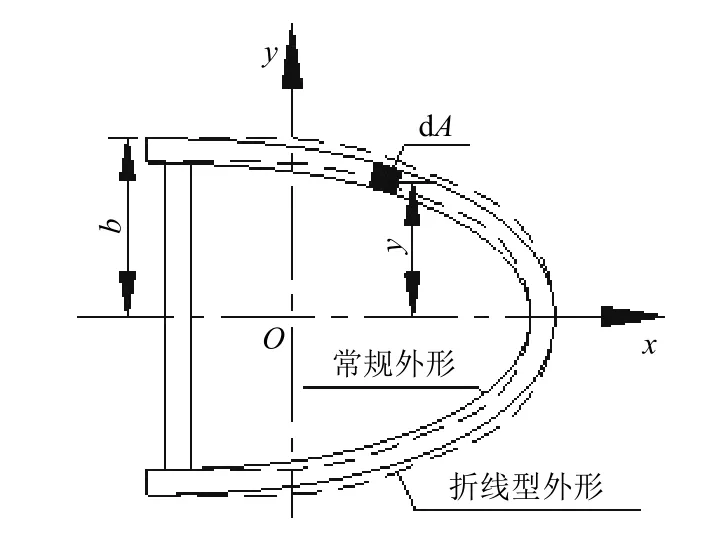

3 掛舵臂外形對掛舵臂強度的影響

根據船級社的要求[3],掛舵臂在任意水平剖面上的強度均需滿足規范對剖面模數、剪切應力和相當應力的要求。剪切應力校核的是后端板強度,無論是常規外形還是折線型外形,后端板的形狀都是相同的,故剪切應力也是相等的。在一般情況下,只要剖面模數和剪切應力滿足要求,相當應力就能滿足要求。

圖9 剖面模數的計算模型

4 掛舵臂外形對舵的水動力特性和裸船阻力的影響

根據《船舶設計手冊》的說明[2],半懸掛舵的水動力特性不僅取決于其展弦比和剖面形狀,而且受到掛舵臂的影響,情況十分復雜,至今沒有可靠的計算方法,確定舵水動力特性相對可靠的方法是進行模型試驗。因此,當掛舵臂外形改為折線型之后,要研究其對舵水動力特性的影響,必須進行模型試驗,本文不做詳細討論。

在現有的船舶中,單槳單舵船的舵阻力為裸船總阻力的1%~2%[2],雙槳雙舵船的舵阻力為裸船總阻力的3%~5%。在半懸掛舵中,舵阻力是舵葉阻力與掛舵臂阻力之和,而掛舵臂的側投影面積不超過整個舵系面積的25%(如圖1所示),故單個掛舵臂的阻力為裸船總阻力的0.4%~1.0%。因此,改變掛舵臂的外形對裸船總阻力的影響不大,即折線型外形掛舵臂與常規外形相比在對裸船阻力的影響方面沒有明顯的差別。

5 結 語

當鋼板掛舵臂采用折線型外形時,在保證掛舵臂的強度滿足要求和對裸船阻力的影響很小的情況下,能減少制造掛舵臂時的工作量,有效降低制造成本,從而較好地應對勞動力成本日趨上漲的行情。

若通過模型試驗能確定斜平面與剖面中心線的夾角、圓弧半徑和圓柱面半徑相對于各種掛舵臂尺寸的理想取值,則折線型外形就能成為通用模型,為掛舵臂的設計提供一種新的思路。