復合噴吹氧化熔煉- 熔融還原煉銻新工藝

陳學剛

(中國恩菲工程技術有限公司, 北京 100038)

1 銻冶煉行業現狀

銻冶煉現有工藝落后,含銻礦物主要有脆硫鉛銻礦和銻精礦。處理單一的銻精礦采用的主要工藝為鼓風爐揮發熔煉工藝;而脆硫鉛銻礦主要冶煉工藝為沸騰焙燒-燒結-鼓風爐還原熔煉工藝,主要應用在廣西河池等地。

隨著對環保的日益嚴格要求、以及職工勞動條件的改善需求,原有傳統工藝逐漸暴露出了的一些不足之處,主要問題有:工人勞動強度大、工作條件差;鉛銻分離困難;鉛銻在冶金過程中反復循環,輔料消耗大、成本高、回收率低;低濃度二氧化硫和氧化砷煙氣直接排放污染環境,治理難度大。為解決上述諸多問題,有關單位、部門做了大量研究工作,特別是隨著近年來氧氣底吹、富氧側吹等先進熔池熔煉工藝在鉛冶煉上的成功應用,已有不少銻冶煉企業嘗試直接采用鉛冶煉行業的熔池熔煉工藝用于脆硫鉛銻礦和銻精礦的冶煉。而對于銻精礦冶煉,相關的銻冶煉企業進行了富氧側吹爐處理銻精礦和底吹爐處理銻精礦的半工業試驗研究,均未取得理想結果,目前未見成功的工業化報道。對于銻精礦冶煉企業來說,目前還沒有能直接應用于生產的銻冶煉新工藝。

隨著氧氣底吹熔煉(SKS)和側吹浸沒燃燒熔池熔煉(SSC)技術在工程上的成熟應用,中國恩菲工程技術有限公司(以下簡稱“恩菲”)與廣西生富銻業科技股份有限公司共同承擔脆硫鉛銻礦新工藝的研發工作,在廣西河池大任產業園生富公司廠區建設一套應用氧氣底吹- 側吹還原的1.5萬t/a銻冶煉生產示范廠,開發“氧氣底吹熔煉- 液態鉛銻渣搭配含鉛銻煙塵側吹還原熔池熔煉”脆硫鉛銻礦冶煉新工藝。

2 復合噴吹氧化熔煉- 熔融還原直接煉銻工藝

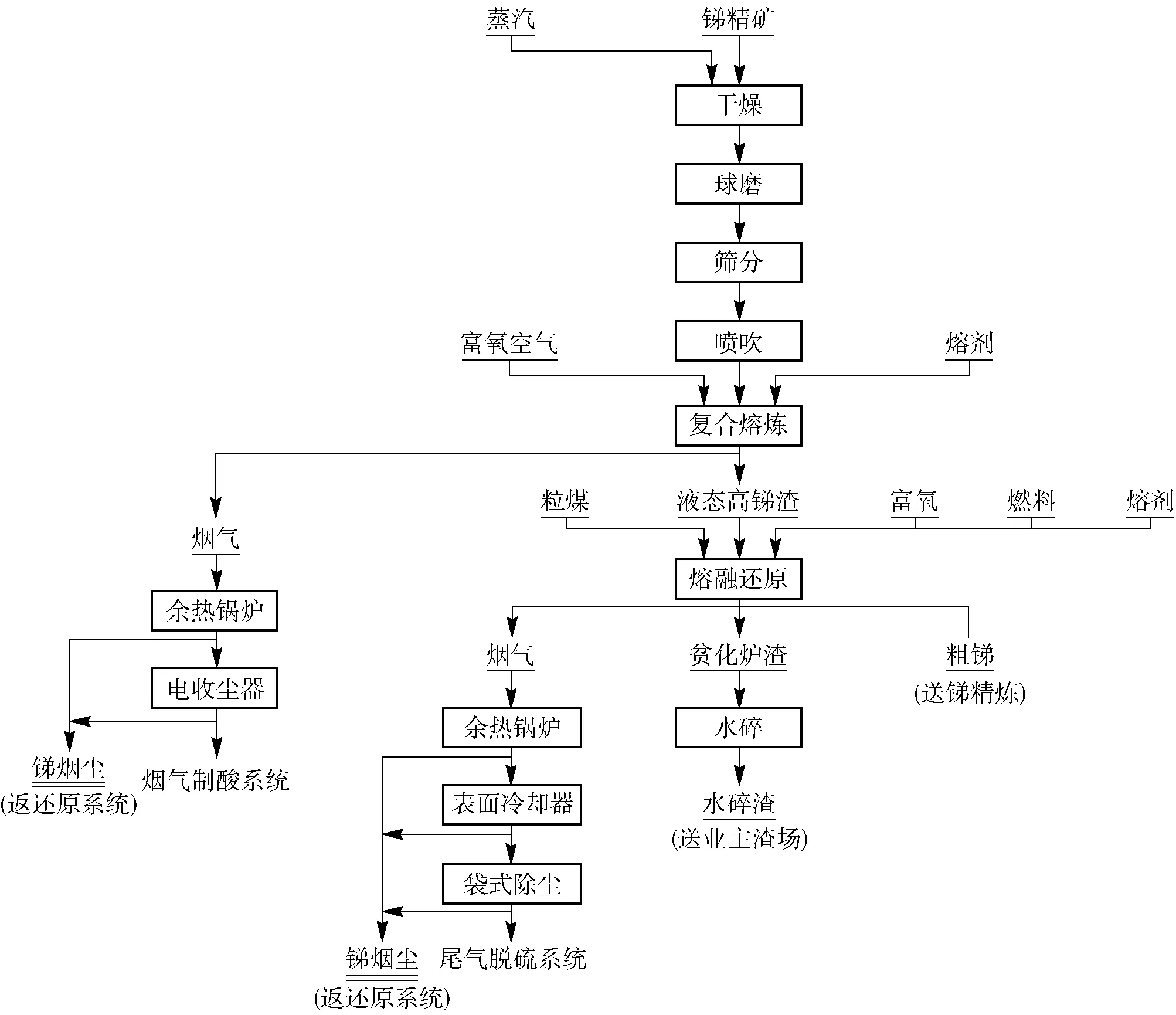

結合多年來在火法冶煉領域的技術積累和工程實踐,恩菲提出單一銻精礦的“復合噴吹氧化熔煉- 熔融還原”直接煉銻新工藝。該工藝主要為煉前物料處理、氧化熔煉、液態高銻渣熔融還原,工藝流程詳見圖1。

圖1 復合噴吹氧化熔煉- 熔融還原工藝流程

2.1 煉前處理

銻精礦(含物理水10%~20%左右)送入保護性氣體干燥窯進行初步脫水,將物理含水降為8%~10%,改善其物料的輸送性能。將干燥后銻精礦送入保護性氣體的蒸汽干燥機中進行深度干燥,含物理水0.5%以下,干燥后的銻精礦送球磨,粒度-100目[注]100目=140 μm以下。蒸汽干燥機熱源蒸汽取自銻精礦氧化熔煉爐余熱鍋爐蒸汽發電后的低壓蒸汽,同時蒸汽干燥所產生的尾氣是空氣和水蒸汽,有利于環境保護,避免環境污染,而且尾氣量小,溫度低,采用布袋收塵器處理即可。

2.2 銻精礦氧化熔煉

經過深度干燥的銻精礦通過惰性氣體輸送,送入熔煉車間銻精礦接收倉。通過串罐式噴吹裝置噴出,經分配器平均分配后給若干只復合銻精礦噴槍。富氧空氣、銻精礦經爐體兩側浸沒噴槍鼓入熔池中,銻精礦顆粒和空氣泡在熔渣中呈高度彌散狀。由于鼓入熔池的氣體給高溫熔體輸入強大的攪拌功率,使熔池強烈攪動,強化了氣- 液- 固之間的傳質傳熱過程,加速了銻精礦的氧化脫硫反應。熔劑通過爐頂的冷料口直接加入到熔煉爐內。

控制爐內空氣過剩系數α=0.95~1.05,銻精礦中FeS2首先被氧化成FeO與SiO2反應造渣,由于爐內具有較大的蒸汽壓,為避免精礦中的Sb2S3大量揮發到氣相中,銻精礦直接噴入爐內渣層的下部,采用厚渣層操作,渣層厚度考慮1.5~2.0 m。這樣銻精礦中的Sb2S3噴入渣層后,與噴槍噴入的氧能有充足反應的時間進行氧化熔煉反應。主要氧化反應見式(1)。

(1)

氧化銻與脈石和熔劑造渣形成爐渣,該渣為高銻渣。高銻渣達到一定深度后,通過熱渣溜槽進入液態銻渣熔融還原爐。氧化熔煉產生的少量銻锍定期排放。

氧化熔煉爐產生的高溫煙氣在爐體上部及上升煙道漏風,將煙氣中少量的CO、Sb2S3二次燃燒后,高溫煙氣經余熱鍋爐回收余熱,所產蒸汽送余熱發電后將生成的低壓蒸汽送干燥系統。經余熱鍋爐冷卻后的煙氣通過電收塵器處理后,煙氣送制酸,煙塵返還原爐。

2.3 液態高銻渣還原熔煉

來自復合氧化熔煉爐的高銻渣通過還原爐熱渣進口進入還原爐,浸沒于熔池的側吹噴槍噴入天然氣、富氧空氣和銻氧煙塵,銻氧煙塵也可由單獨噴槍噴入。還原爐內發生銻氧的還原熔煉反應,含銻低于0.5%以下的還原渣放出水碎,而液態金屬銻通過虹吸出銻口排出,澆鑄成錠后外賣,而液態金屬銻通過熱銻溜槽直接流入銻白爐進行吹煉。

3 工藝的關鍵創新點

3.1 銻礦粉噴槍

因為銻礦粉要直接噴吹入熔融渣層,而豎式側吹熔煉爐無法轉爐,要實現連續化工業生產,保證較高作業率,需要側吹噴槍整體故障率低才能滿足生產要求。

為了滿足生產需要,結合已有粉體氣力噴吹噴槍、以及底吹和側吹噴槍,研制出一種可直接抽出檢修和更換的噴槍,這樣就可以在銻礦粉管堵塞或磨損時,在不放渣的情況下,實現熱態更換槍芯,保障復合噴吹氧化爐的作業率。

3.2 冶煉過程的優化

根據硫化銻的氧化機理,為了使得大部分的硫化銻在渣中被氧化,直接將銻礦粉和高富氧氣體噴入熔池內部,銻精礦粉與氧迅速發生氧化反應,控制一定氧勢使大部分的硫化銻被氧化造渣形成高銻渣,液態熔融高銻渣從渣口排放進入還原爐進行貧化處理。而常規方法則從爐頂直接加入銻礦粉,會造成大量硫化銻揮發。

采用厚渣層、底噴入操作后,銻精礦已基本不可能大量揮發了。此時,氧料比基本變為可控,氧氣需要量計算可以根據硫化銻全變為三氧化二銻來計算,得到氧氣噴吹量的范圍后,就可方便的根據實際生產情況進行靈活調節。

4 新工藝的主要優點

采用“復合噴吹氧化熔煉-熔融還原”新工藝進行銻冶煉,具有以下優點:①爐體密封性好、加料口無外溢煙氣,操作環境好;②冶煉裝置緊密銜接,系統中倒運、循環的銻粉量小;③綜合回收率高,渣含銻低于0.5%,銻回收率高;④生產成本低,床能率高(可采用廉價的粉煤作為燃料和還原劑,礦粉噴吹強化熔池熔煉);⑤采用富氧熔煉,煙氣二氧化硫濃度高,可直接制取硫酸,硫回收率可達97%以上,有效解決傳統鼓風爐煉銻低濃度二氧化硫對環境污染的問題;⑥工藝與裝置成熟度、可靠度高(熔煉爐和還原爐均為當前已經成功工業生產的爐型,核心裝置礦粉噴槍已經進行工業試驗,工藝風險小)。

5 結語

當前,銻冶煉行業正面臨技術的變革和提升的關鍵時期,亟需可行的、先進的新技術進行升級改造。而“復合噴吹氧化熔煉-熔融還原”直接煉銻新工藝的提出,為我國銻冶煉工藝的升級改造提供了一個嶄新的思路和可行工藝,進一步推進了銻冶煉技術的進步與發展。