降低硫酸鎳蒸汽單耗生產實踐

范 翔, 彭 明, 樂安勝

(大冶有色金屬集團控股有限公司, 湖北 黃石 435005)

在銅電解生產中,隨著電解的持續進行,陽極板中的鎳溶解到電解液中,致使電解液中的鎳離子濃度不斷升高,增加了電解液比重并降低了電解液導電性能,必須在電解液的凈化過程中除去,以保證電解的正常生產[1-2]。電解液中鎳的脫除方法主要有結晶法、萃取法、離子交換法等[3-4]。而國內主要采用結晶法生產粗硫酸鎳,目前一般廠家采用蒸發濃縮、冷凍結晶和這兩個聯合工藝生產。在提高生產效率和降低能耗等方面各廠家都一直在摸索[5-8]。

1 大冶有色硫酸鎳系統簡介

大冶有色是國有控股的大型銅冶煉企業,主要產品是高純陰極銅和工業硫酸,年生產能力分別為70萬t和120萬t。硫酸鎳系統為30萬t銅電解項目的配套項目, 采用蒸發濃縮和冷凍結晶聯合生產工藝。

蒸發濃縮采用蒸氣間接加熱濃縮法來提高二段電積終液的鎳濃度及酸度。在負壓條件下,由于溶液的沸點降低,增加了被蒸發溶液與加熱源之間的溫差,強化了蒸發作用。蒸發出的氣體被及時抽走,避免了液面上蒸氣壓強的升高,從而提高了蒸發速度。蒸氣間接加熱濃縮法就是基于這兩個特性,在一定真空度下,可使用溫度不太高而來源較方便的蒸氣作為加熱源間接加熱使溶液蒸發濃縮。

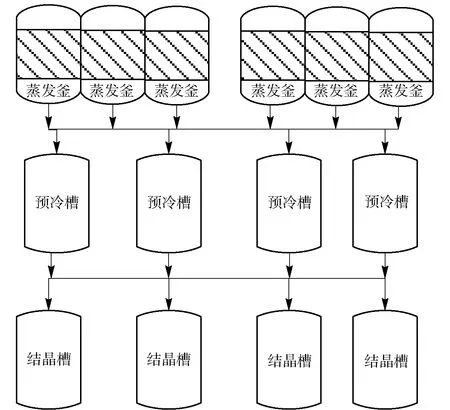

冷凍結晶是將濃縮后的溶液經過制冷工序進行冷凍結晶。制冷工序生產原理就是使用制冷機組對鹽水進行冷凍降溫,鹽水進入結晶槽內、外兩個夾套,對結晶槽內的濃縮后液進行冷凍降溫。采用制冷機將溶液的溫度降低至比自然冷卻或水冷卻更低的溫度,使溶液中的鎳和硫酸在冷凍狀態下成為NiSO4·7H2O結晶。工藝流程見圖1,工藝參數見表1。

圖1 硫酸鎳工藝設備連接圖

2 運行中出現的主要問題

硫酸鎳蒸發濃縮采用12臺蒸發釜,設計日均處理能力為190 m3。但由于設備故障率高,蒸汽壓力不足等因素影響,很難達到設計能力,并且蒸汽單耗極高,高時達到了150 t/t NiSO4·7H2O,增加硫酸鎳生產成本。冷凍結晶有6臺結晶罐、3臺制冷機,兩機三槽(開兩臺制冷3臺進行冷凍結晶)生產模式,日均處理能力約90 m3;三機四槽生產模式,日均處理能力120 m3。生產運行中存在的問題:兩道工序之間由于生產周期不匹配,很難達到系統生產最大值;生產周期控制較難,系統非生產時間較多。

表1 硫酸鎳工藝參數

3 采取的措施

3.1 使用蒸汽冷凝水對原液進行預升溫處理

蒸發濃縮工序目前日均消耗蒸汽量約為180 t左右,而產生的冷凝水約為160 t左右,除制冷工序清洗箱式壓濾機濾布使用約15~20 t左右以外,其余的冷凝水均返往電解系統。蒸汽冷凝水一般在90 ℃以上,可使用板式換熱器連通冷凝水管道及原液槽補液管道,使用冷凝水對原液進行預加熱。換熱后的冷凝水還是返往電解車間。通過改造后,使電積后液溫度從30~40 ℃之間,提高到50~55 ℃之間,間接提高了濃縮工序的處理能力。改造后的工藝設備連接圖見圖2。

圖2 改造后工藝設備連接圖

3.2 生產組織方式優化

通過改造后,蒸發濃縮工序處理能力最大可達到230 m3,平均處理能力約為200 m3,蒸發后液量120 m3。冷凍結晶生產周期為12~13 h一個批次,日均處理能為90~120 m3,與蒸發濃縮的處理能力不配,導致蒸發濃縮不得不停產等待。

蒸發濃縮以前的操作模式為整開整停生產方式,制冷工序為兩機四槽生產方式。生產中濃縮工序每次放液時都是將蒸發釜同時放液到預冷槽(每臺蒸發釜后液量為10~11 m3),而預冷槽只有四臺(每臺儲存量為15~16 m3)。這種生產模式致使預冷槽不足,導致有部分蒸發濃縮后液沒有時間進行預冷而直接進結晶槽內生產。結晶槽的起始溫度過高(正常條件下,經過預冷槽3~5 h預冷后,濃縮后液溫度已經接近常溫,如沒有時間預冷時后液溫度達到55~60 ℃),直接延長制冷工序的生產周期,制冷工序13 h一個批次的時候主要就是結晶槽起始溫度過高導致。

重新優化生產組織方式,蒸發濃縮使用三臺蒸發釜為一個批次進行操作,放液時按三臺釜放入兩臺預冷槽為標準進行,而冷凍結晶每次進液時由以前的四臺結晶槽一起進液,改為兩臺結晶槽為一組進行操作,這樣就可以充分利用預冷槽給溶液進行降溫處理,大幅降低濃縮液進入冷凍結晶的起始溫度。

經過生產組織方式優化后,蒸發濃縮工序每三臺蒸發釜放液至兩臺預冷槽,冷凍結晶工序每次也進兩臺預冷槽的溶液,通過錯開生產后,明顯提高了冷凍結晶的生產效率,并且蒸發濃縮工序也不用等待冷凍結晶工序,間接提高了濃縮工序處理能力。優化后的生產組織方式見圖3。

圖3 優化后的生產組織方式

3.3 降低制冷工序非生產時間

生產組織方式優化后,冷凍結晶生產周期一直可以控制在12 h,但后期生產中制冷工序生產周期突然開始變得不穩定,并且不斷延長,由12 h延長12.5~13 h,最后到了14.5 h,嚴重影響到系統整體處理能力,并且加大了車間的生產成本。

將結晶槽進行了開蓋檢查,發現結晶槽內壁及內夾套上結了厚厚一層膠質,厚度約4~6 mm。該膠質影響到了結晶槽的換熱效果,導致結晶槽內溶液在低溫階段降溫速度變慢。找到問題后,使用高壓清洗水槍及人工刮鏟的方法將六臺結晶槽內壁及內夾套上的膠質清除。經過本次的結晶槽清洗后,制冷工序生產周期回到12 h,系統整體處理能力也提升到了日均220 m3。

4 改進后效果

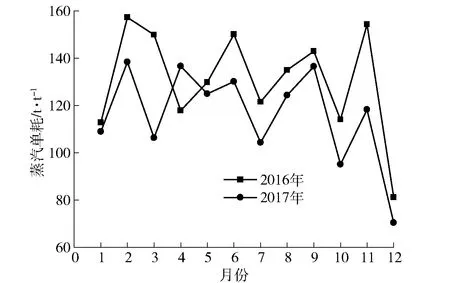

通過以上改進以后,硫酸鎳處理量穩定上升,產量也逐漸增加,各項生產指標完成情況較好,蒸汽單耗持續下降。2016年和2017年蒸汽單耗趨勢見圖4,改進前后主要經濟技術指標見表2。

圖4 2016年與2017年硫酸鎳蒸汽單耗趨勢圖

參項改進前值改進后值產量/t400412直收率/%5358蒸汽單耗/(t/t NiSO4·7H2O)131116

調整生產組織方式及降低系統非生產時間以后,系統生產效率明顯提高,兩個工序之間生產節奏基本達到匹配,后期完善了結晶槽的清洗周期,每次對結垢進行清理作業與換周期生產同時進行,不影響正常生產時間。

5 結論

針對生產運行中出現的問題,進行了以下改進措施:通過用蒸發濃縮產生的冷凝水加熱蒸發前液,回收了大量余熱;優化生產組織,協調濃縮蒸發與冷凍結晶處理量一致性;清理結晶罐內壁,大幅提高熱交換效率。整改后,提高了硫酸鎳金屬產能(直收率從53%提高到58%)及降低蒸汽單耗(硫酸鎳蒸汽單耗由131 t/t NiSO4·7H2O下降到116 t/t NiSO4·7H2O),降低了硫酸鎳車間的生產成本,符合了國家節能、環保及節約資源的要求,為企業的可持續發展提供了保障,創造了社會效益和經濟效益。