普通銑工實習教學內容的改進

(吉林工商學院,吉林長春 130507)

銑工實習是金工實習中的重要內容之一,銑床的功能非常強大,能加工多種零件,但是在以往的銑工實習教學中,只要求學生加工比較簡單的零件,而且沒有裝配要求,使學生學到的技能甚少。銑工實習內容的制定既要結合理論教學內容,又要結合銑工訓練技能,達到理論聯系實踐。鑒于以上情況,作者花了大量的時間為本科生制定了如下的銑工實習內容。學生通過加工凸形滑塊和凹形滑塊兩個工件,可以學習銑六面體,斜面,臺階,直角槽等銑工的基本加工技能,要求這兩個工件滿足配合精度。

1 凸形滑塊的加工工藝路線

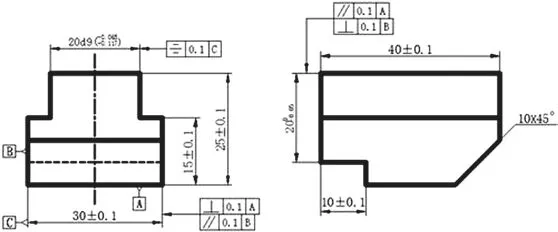

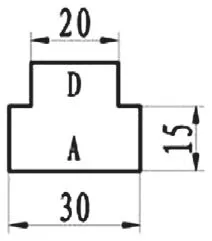

圖1 凸形滑塊零件圖

凸形滑塊零件圖如圖1所示,凸形滑塊加工工藝路線如下:

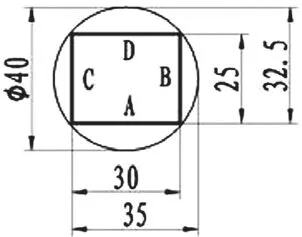

(1)下料。下棒料D40*42,去毛刺。

(2)劃線。參考工序簡圖1,在總長度尺寸40兩端面上,劃出尺寸30左右兩端面邊界線;劃出尺寸25上下兩端面邊界線。

(3)銑長方體。用平口鉗裝夾,參考劃線尺寸加工。1)加工基準面(A面)。(逆銑)粗銑尺寸32.5下端面,刀具最大切深1mm,分層銑削,留加工余量0.5mm,銑至尺寸33mm。試切,測量計算精銑余量,(順銑)精銑尺寸32.5下端面。2)加工垂直面(B面)。工件旋轉90°,以A面為定位基準,A面貼合固定鉗口,粗、精銑B面,保證垂直度0.1mm。3)加工垂直面(C面)。工件翻轉180°,仍以A面為定位基準,A面貼合固定鉗口,粗、精銑C面,使尺寸30達圖并保證垂直度和平行度0.1mm。4)加工平行面(D面)。工件旋轉90°,A面貼合平行墊鐵,粗、精銑D面,使尺寸25達圖并保證平行度0.1mm。去毛刺。

(4)劃線。劃出總長度尺寸40兩端面邊界線。

(5)銑平面。將工件一端朝上立起,另一端面貼合平行墊鐵,用直角尺找正方位并用平口鉗裝夾。1)粗、精銑一端面至尺寸41mm。2)工件翻轉180°,粗、精銑另一端面,使總長度尺寸40mm達圖,并保證垂直度0.1mm。去毛刺。

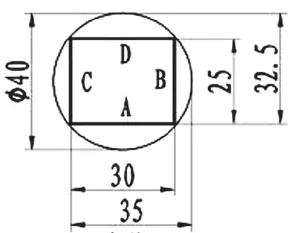

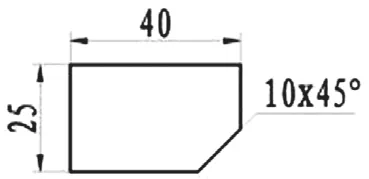

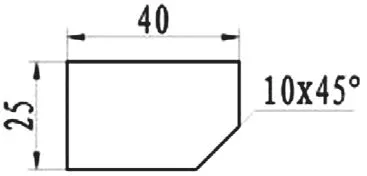

(6)劃線。參考工序簡圖2、3,在尺寸30兩端面上,劃出尺寸10×10斜面邊界線,并劃出兩斜線。

(7)銑斜面。尺寸30兩端面貼合鉗口。用劃線找正法(或傾斜墊鐵法),用劃線盤找正斜線方位并用平口鉗裝夾。1)粗銑斜面。刀具每次最大切深1mm,分層銑削,留余量0.5mm。2)精銑斜面。需再次應用劃線盤重新校正斜線,精銑尺寸10×45°斜面達圖。去毛刺。

圖2 工序簡圖

圖3 工序簡圖

(8)劃線。參考工序簡圖4,在總長度尺寸40兩端面上,劃出尺寸15上兩端面邊界線:劃出尺寸20左右兩端面邊界線。

(9)銑臺階。A面貼合平行墊鐵,D面朝上伸出鉗口外至少15mm,用平口鉗裝夾。1)對刀。側刃對刀,然后讓刀;將工作臺橫向移動4.5mm,留余量0.5mm;抬刀至工件上方安全位置;底刃對刀,然后讓刀。2)(逆銑)粗銑臺階。刀具最大切深1mm,留余量0.5mm,銑至尺寸4.5mm×9.5mm,縱向退刀。3)將工件移到刀具的另一側,粗銑另一臺階,留余量0.5mm,銑至尺寸4.5mm×9.5mm。4)(順銑)精銑臺階。試切,測量計算精銑余量,調整背吃刀量和側吃刀量,精銑臺階的底面和側面。5)將工件移到刀具的另一側;底刃、側刃分別再次對刀;精銑另一臺階的底面和側面,使尺寸15,20均達圖。去毛刺。

(10)劃線方法參考工序8,工序內容參考工序9。尺寸40兩端面貼合鉗口,用平口鉗裝夾。成品的結構形狀如凸形滑塊三維立體圖,如圖5所示。

圖4 工序簡圖

圖5 凸形滑塊三維立體圖

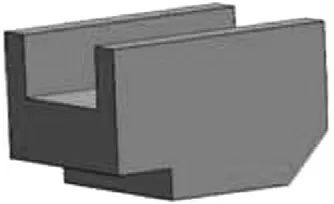

2 凹形滑塊的加工工藝路線

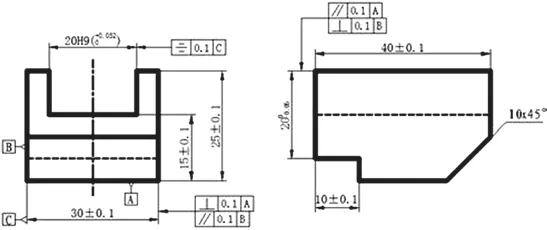

圖6 凹形滑塊零件圖

凹形滑塊零件圖如圖6所示。凹形滑塊加工工藝路線如下:

(1)下料。下棒料D40*42,去毛刺。

(2)劃線。參考工序簡圖7,在總長度尺寸40兩端面上,劃出尺寸30左右兩端面邊界線;劃出尺寸25上下兩端面邊界線。

(3)銑長方體。用平口鉗裝夾,參考劃線尺寸加工。工序內容同凸形滑塊工序3。去毛刺。注意:停機床后,測量尺寸。

(4)劃線。劃出總長度尺寸40兩端面邊界線。

(5)銑平面。將工件一端朝上立起,另一端面貼合平行墊鐵,用直角尺找正方位并用平口鉗裝夾。1)粗、精銑一端面至尺寸41mm。2)工件翻轉180°,粗、精銑另一端面,使總長度尺寸40mm達圖,并保證垂直度0.1mm。去毛刺。

(6)劃線。參考工序簡圖7、8,在尺寸30兩端面上,劃出尺寸10×10斜面邊界線,并劃出兩斜線。

(7)銑斜面。尺寸30兩端面貼合鉗口。用劃線找正法(或用傾斜墊鐵法),用劃線盤找正斜線方位并用平口鉗裝夾。1)粗銑斜面。刀具每次最大切深1mm,分層銑削,留余量0.5mm。2)精銑斜面。需再次應用劃線盤重新校正斜線,精銑尺寸10×45°斜面達圖。去毛刺。

(8)劃線。在尺寸30兩端面上,劃出尺寸5×10臺階的邊界線。

(9)銑臺階。尺寸40兩端面貼合鉗口,A面朝上伸出鉗口外至少10mm,用平口鉗裝夾。1)對刀。側刃對刀,然后讓刀;將工作臺橫向移動9.5mm,留余量0.5mm;抬刀至工件上方安全位置;底刃對刀,然后讓刀。2)(逆銑)粗銑臺階。刀具最大切深1mm,留余量0.5mm,銑至尺寸4.5mm×9.5mm,縱向退刀。3)將工件移到刀具的另一側,粗銑另一臺階,留余量0.5mm,銑至尺寸4.5mm×9.5mm。4)(順銑)精銑臺階。試切,測量計算精銑余量,調整背吃刀量和側吃刀量,精銑臺階的底面和側面。5)將工件移到刀具的另一側;底刃、側刃分別再次對刀;精銑另一臺階的底面和側面,使尺寸5,10均達圖。去毛刺。

圖7 工序簡圖

圖8 工序簡圖

(10)劃線。參考工序簡圖9,在總長度尺寸40兩端面上,劃出尺寸10×20直角槽的邊界線。

(11)銑直角槽。A面貼合平行墊鐵,D面朝上伸出鉗口外15mm左右,用平口鉗裝夾。1)對刀。側刃對刀(擦紙法),然后讓刀;橫向移動工作臺24mm,使刀具對準槽中心線;抬刀至工件上方安全位置;底刃對刀,然后讓刀。2)(逆銑)粗銑直角槽深度。分層銑削,留余量0.5mm,銑至槽深尺寸9.5mm,縱向退刀。3)粗銑直角槽寬度。刀具深度尺寸不變,兩側分別橫向進刀,縱向走刀擴銑槽的兩側,兩側各留余量0.5mm,銑至槽寬尺寸19mm。4)(順銑)精銑直角槽。試切,測量計算精銑余量,精銑直角槽的底面和一側面,橫向退刀。5)將工件移到刀具的另一側,然后抬刀;底刃、側刃分別再次對刀;試切,精銑直角槽的底面和另一側面,使尺寸10,20均達圖,并保證對稱度0.1mm。去毛刺。成品的結構形狀如凹形滑塊三維立體圖,如圖10所示。

圖9 工序簡圖

圖10 凹形滑塊三維立體圖

3 注意事項

(1)實習之前,學生的著裝要做到三緊,即拉鏈要拉緊,領口和袖口要扣緊。

(2)刀具最大切削深度是1mm,是為了防止刀具崩刃,傷及面部和眼睛。而且,加工鋼料時,必須戴護目鏡。

(3)提醒學生不要過度地彎腰或者低頭觀察工件切削情況,以免飛出的切屑傷人。

(4)實習指導教師要不斷地巡視,若發現學生的不規范操作,一定要及時制止和糾正。