基于固液相變燃料的沖壓發動機

孫維國,史瑞華,林左鳴,劉代軍,張文山,曹軍偉,范中國,馬聰慧,付澤川,劉愛華,田鵬,錢勤建,陳飛,段磊,崔金平,梁曉嘉

1. 中國空空導彈研究院,洛陽 471009 2. 中國航空研究院,北京 100029 3. 中國航空學會,北京 100000

沖壓發動機作為一種動力裝置,在航空航天領域得到了大量應用[1],美國[2-3]、法國[4-5]、德國[6-7]和中國[8-9]分別針對該動力裝置開展了多項研究工作。由于工作機制的不同,沖壓發動機可劃分為多種不同的類型。按照推進劑狀態的不同,現有在役和在研的沖壓發動機可分為兩種類型:一種是采用固體燃料的沖壓發動機,即燃料在儲存和工作過程中均為固體燃料;另一種是采用液體燃料的沖壓發動機,即燃料在儲存和工作過程中均為液體燃料。由于燃料狀態不同,使得這兩種發動機各有優缺點,其中采用固體燃料的發動機具有燃料密度高和使用維護簡便的優點;相比之下,采用液體燃料的發動機具有比沖高和流量調節簡便的優點[1,6-7]。為了最大程度發揮固體或液體燃料的優勢,同時避免其缺點,國內外針對凝膠/膏體燃料開展了研究工作,獲得了凝膠/膏體燃料的配方、流變特性以及燃燒特性[10-12]。為提高凝膠/膏體燃料發動機的燃燒效率,必須解決燃料的流變特性和霧化難題。

本文提出了一種新概念的沖壓發動機,并命名為固液相變沖壓發動機。該型發動機兼具固體燃料和液體燃料兩種沖壓發動機的某些優點,其采用具有相變特性的燃料,相變燃料在貯存時為固態,在工作時為液態,在該型發動機使用過程中存在著燃料從固態到液態相變的轉換過程。該型發動機與傳統沖壓發動機的主要差異在于固液相變燃料和燃料相變系統的采用,其他發動機部件工作原理與傳統液體沖壓發動機相同。該發動機工作過程如下:發動機存儲時,固液相變燃料以固態存儲在燃料貯箱中,使用前通過燃料相變系統將固液相變燃料熔化為液體,接下來的工作過程與液體沖壓發動機相同。相變完成后的液體燃料特性也與其他傳統液體燃料例如JP10相當,能夠很好地霧化,從而達到較高的燃燒效率。

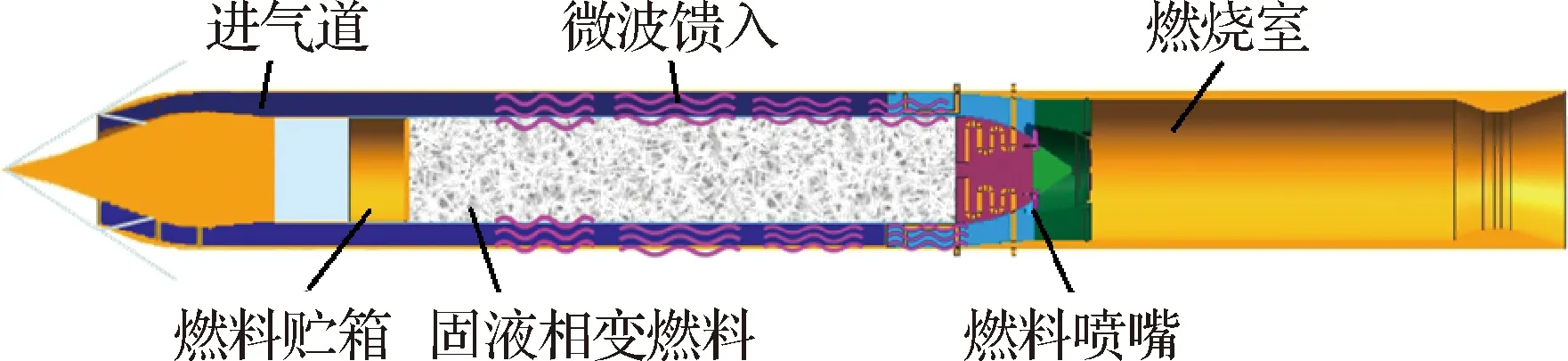

本文以固液相變沖壓發動機工作原理為基礎,描述了固液相變燃料和燃料相變系統的技術特征,闡述了表征該型發動機特有的指標體系,并開展了初步的地面試驗研究。固液相變發動機原理圖如圖1所示。

圖1 固液相變燃料沖壓發動機工作原理圖Fig.1 Working principle diagram of solid-liquid phase change fuel ramjet

1 固液相變燃料

直鏈烷烴(CnH2n+2,n>20)常溫下為固態,加熱熔化相變后為液體,這種相變燃料與傳統航空煤油相比,具有密度更高的特征,適用于對裝填體積有嚴格限制的發動機。此外,直鏈烷烴熔化后黏度迅速下降,其流變特性與傳統航空煤油接近,具有易于輸送和霧化的特點,可避免凝膠燃料霧化難度大的問題[10]。在目前的研究中,選用易得性較好的直鏈烷烴開展研究工作。相變燃料種類繁多,不同的相變燃料具有不同的特性,包括物理特性,如相變點、熱容、相變潛熱、黏度系數等,以及化學特性,包括燃燒溫度、著火點、熱值、閃點等。相變燃料的選取決定了發動機的使用狀態,也影響著發動機的推力等性能參數。單一成分的相變燃料有時很難滿足發動機所需的諸多特性,因而相變燃料選取多種成分構成的混合燃料,所選取的相變燃料中可以包含有極性溶劑添加劑、高能碳氫化合物、納米顆粒等成分,根據需要可以選擇其中部分組分。如果從成本考慮,可以只選直鏈烷烴和極性溶劑添加劑。如果擬提高燃料密度或燃料體積熱值可以添加一定比例的高能碳氫燃料,也可以加入一定比例的金屬微粒,如納米鋁或納米硼等。

通過添加固體粉末顆粒的方法能夠提升燃料的能量水平,但是這種方法一般不適用于液體燃料,這是由于固體顆粒容易形成沉降、團聚,長時間放置下液體燃料將變得難以使用;而固液相變燃料在存放時為固體,不會發生固體顆粒沉降的問題,因而具有一定的優勢。

2 驅動燃料相變系統

燃料相變系統的作用是通過能量的饋入使固液相變燃料由固體轉化為液體,本研究通過微波加熱的形式實現能量的饋入。微波加熱是利用微波形成場致效應,在三維空間中對固液相變燃料進行加熱,這種加熱方式屬于體加熱,在一定的空間范圍內形成較為均勻的加熱,提高了加熱效率。加熱所用的波導口放置在燃料儲箱壁上,并不會占用儲箱內燃料空間位置,因而對總體性能影響較小。通過增加單個波導口功率或增加波導口數量,能夠較大提升微波輸入的功率。

如果要采用高效的驅動相變方式,微波輻射加熱是一個很好的選擇,但烷烴類的燃料本身并不含極性,不能感應微波場致作用,因而需要其他極性分子作為微波吸收介質,并且這些極性分子能夠和燃料形成均勻混合體系,使得微波場能夠較為均勻地加熱燃料。

采用的微波頻率與發動機的尺寸相關,尺寸越大,所需微波的頻率越低,尺寸越小,所需使用的微波頻率越高。微波功率與發動機的尺寸、燃料的質量、要求的工作準備時間相關。在目前的技術條件下,微波供應設備由于體積和質量限制,還只能作為地面設備使用。

3 表征固液相變沖壓發動機的指標和參數

沖壓發動機有一系列參數和指標,表征發動機的優缺點和工作特性,如比沖、推力系數、總沖等等。由于固液相變沖壓發動機也是沖壓發動機的一種,以上參數也同樣適用。除此之外,固液相變沖壓發動機還有自身的一些獨特的參數指標,通過比較這些指標和參數,就能夠了解該固液相變沖壓發動機的工作特性,以及工作的優點和缺點。固液相變沖壓發動機的指標體系主要包括:發動機相變效率,相變溫度區間,工作溫度,燃料黏度系數,工作準備時間,燃料相變潛熱,極性物質的體積熱值。

3.1 發動機相變效率

發動機相變效率表征了發動機內相變燃料由固體轉變為液體的快慢程度。影響燃料相變過程的因素包括初始溫度、燃料相變特性以及相變系統能量轉化效率等,當初始溫度一致時,發動機相變效率與燃料相變特性和相變系統能量轉化效率相關。發動機相變效率越高,燃料越容易由固態轉變為液態,這代表發動機由存儲過程進入工作過程的能力,可描述為單位功率下單位質量的燃料從室溫達到液體工作溫度的時間。

在不考慮系統與外界的熱交換和儲箱本身溫升的情況下,根據能量守恒定律可以得到:

(1)

式中:W為微波系統的輸入功率;η為相變效率;t為時間;T為溫度;Ti為初始溫度;Tg為目標溫度;Tm為燃料的熔點;m為燃料的質量;Cs和Cl分別為燃料固態和液態狀態下的比熱容;Cm為相變潛熱。

3.2 相變溫度區間

由于相變燃料多為混合物,燃料的相變溫度存在一個區間范圍。在固液相變發動機中,相變燃料的相變溫度區間是一個非常重要的參數。相變溫度越高,需要吸收的熱量越多,相變燃料越難以達到工作狀態。因而,對于不同的溫度環境,本文主張采用不同相變溫度區間的燃料,例如在南極和北極,氣溫相對較低,使用的相變燃料的相變溫度區間相對應較低;在赤道地區,氣溫相對較高,選用的相變燃料的相變溫度區間相對較高。

3.3 工作溫度

發動機的工作溫度受到燃料相變溫度區間的影響,通常應高于燃料的最高相變溫度,這時燃料已經由固態完全轉化為液態,并且在這一溫度下,燃料具有較好的流動性。但是,工作溫度也不能過高,過高的工作溫度將會使燃料的其他特性下降,如納米顆粒的快速沉降,可能導致燃料供應過程中的堵塞。因此,對于確定的固液相變燃料,還需要根據具體工作環境確定工作溫度區間。

3.4 燃料黏度系數

由于相變燃料工作時為液態,需要由管路輸送到噴嘴,再噴入到燃燒室中,燃料的黏度系數決定著燃料的輸運過程。

3.5 工作準備時間

工作準備時間是指發動機中相變燃料由固體轉化為液體達到工作溫度的時間,和相變效率成反比。相變效率越高,工作準備時間越短,反之則越長。

從式(1)可以看出,工作準備時間與相變效率、相變前后溫度、燃料比熱容、相變潛熱等多種因素相關。

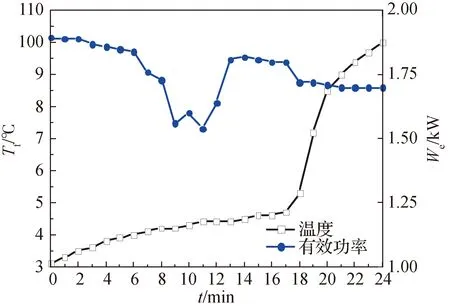

在一個儲箱內進行了工作準備時間測試。測試使用了6.4 kg燃料,2 kW輸出的S波段微波源。試驗過程中實時記錄溫度數據和有效功率數據。燃料的溫升與有效功率曲線可見圖2。圖2中Tf為燃料溫度,We為微波有效功率。從圖中可以看出在18 min左右可以完成燃料相變,相變溫度在50~55 ℃之間,24 min時溫度上升到100 ℃。試驗期間有效功率會隨著燃料狀態變化而波動。

圖2 燃料溫升與微波有效功率的變化曲線Fig.2 Variation curves of fuel temperature rise and effective power of microwave

3.6 燃料相變潛熱

相變潛熱是指單位質量的物質在等溫等壓情況下,從一個相變化到另一個相吸收或放出的熱量。固液相變的潛熱又稱為熔解熱(或凝固熱)。相變潛熱的大小決定著相間轉變過程中需要吸收的熱量,相變潛熱越大,完成相變所需能量越多。

3.7 極性物質的體積熱值

在當前的微波加熱方式下,需要加入極性物質以提高相變效率,極性物質越多,相變效率越高。如果極性物質的體積熱值過低,將拉低固液相變燃料的整體性能。如何獲得較大體積熱值的極性物質,在高效相變條件下維持燃料的高能特性,是固液相變燃料的一個重要指標。

4 試驗驗證及結果分析

4.1 試驗系統與方法

試驗在直連試驗系統中進行,直連試驗系統主要由氣源、加熱器、穩流艙、限流噴管以及測控裝置組成,可按發動機工況要求提供確定流量和總溫的空氣。其中加熱器為煤油加熱器,將來流加熱到工況要求的總溫;穩流艙用于改善氣流品質;限流噴管控制進入發動機的空氣流量。根據固液相變沖壓發動機設計了試驗樣機,樣機主要由連管進氣道、增壓氣源、燃料貯箱、微波加熱系統、燃料供應系統、點火器、燃燒室等組成。該樣機的主要特征如下:

1) 空氣的流動特征

試驗樣機中空氣的流動特征與常規亞燃沖壓發動機相同:空氣通過直連系統的限流噴管,以超聲速狀態進入試驗樣機的連管進氣道,在連管進氣道內減速增壓,以亞聲速狀態進入燃燒室。

2) 燃料的固液相變

樣機中固液相變燃料熔化所需能量由微波加熱系統提供。在發動機點火前,首先由微波加熱系統,通過燃料貯箱上的能量饋入窗口實現燃料的熔化。

3) 熔化后燃料的供應

熔化后燃料的供應由增壓氣源、燃料貯箱內活塞以及輸送管路實現,具體流程為:設定壓強的增壓氣體進入燃料貯箱,推動活塞,活塞擠壓燃料,使燃料通過輸送管路和噴嘴進入燃燒室。

4.2 地面試驗狀態參數及試驗結果

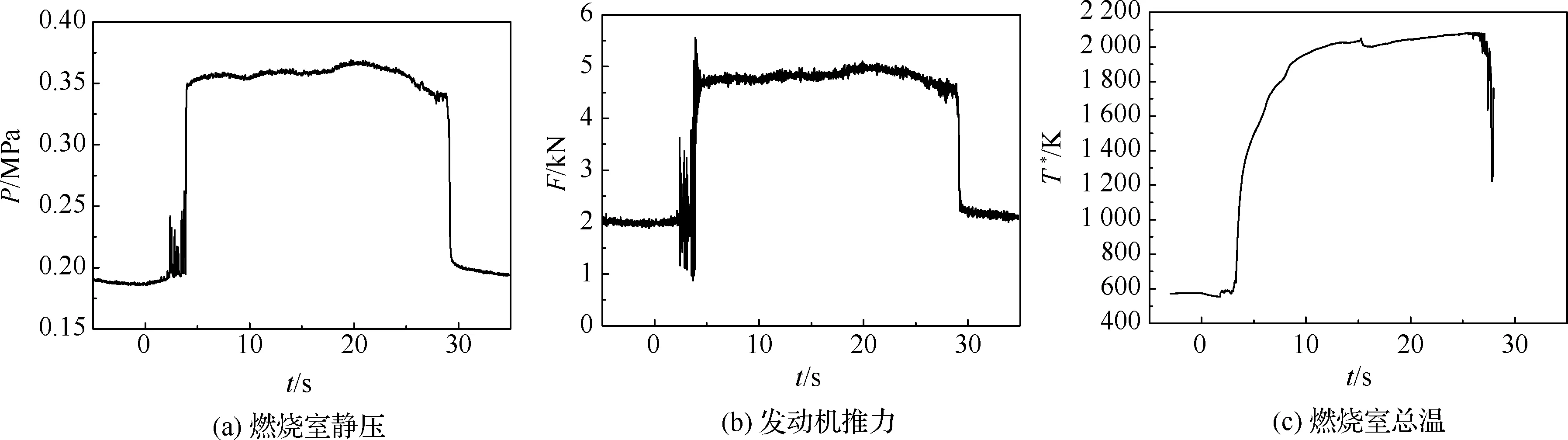

在連管試驗臺完成了試驗樣機沖壓試驗,其中來流流量為4.5 kg/s,來流總溫為624 K。采用的相變燃料密度約為0.77 g/mL(80 ℃),熱值為46.7 kJ/g,相變溫度區間為52~58 ℃。燃料質量為5 kg,相變時間為25 min。在來流和燃料相變準備完畢后,將燃料輸送到燃燒室并進行霧化,由高能電點火器進行發動機點火,圖3給出了發動機工作過程中的燃燒室靜壓、推力和總溫曲線。其中P為燃燒室靜壓;F為發動機推力;T*為燃燒室總溫。由試驗曲線可以看出,發動機點火正常且工作穩定;在發動機穩定工作階段,燃燒室靜壓平均值為0.358 MPa,推力平均值為4 850 N,燃燒室總溫最高達到2 085 K。

考慮到燃燒室靜壓的測量精度最高,采用燃燒室靜壓平均值進行了設計飛行狀態(高度為10 km、馬赫數Ma=3)下的發動機性能計算。具體過程為:由燃燒室靜壓結合補燃室結構參數計算總壓為0.431 MPa,根據式(2)計算發動機設計高度推力。

(2)

圖3 沖壓發動機試驗結果曲線Fig.3 Curves of test results of ramjet

5 固液相變沖壓發動機應用前景分析

初步研究認為固液相變沖壓發動機相對于固體和液體沖壓發動機,具備以下優點:

1) 相對于固體沖壓發動機,相變沖壓發動機貯存時燃料為固態,沒有爆炸風險,安全性更好;在工作時為液態,比沖高,流量易于精確調節;可通過吸熱傳導采用主動熱防護技術。

2) 相對于液體沖壓發動機,相變沖壓發動機長時間貯存時,沒有燃料泄漏風險,不揮發,不腐蝕。相變燃料由于貯存時呈固態,僅在發動機工作時轉為液態,因此在燃料中摻入其他高能固態顆粒時,對抗沉降性能要求較低。燃料僅在使用前完成相變,安全性更好。

3) 相對于固體燃料和液體燃料,已有相變燃料環保無毒,獲取成本低,來源廣泛。

4) 相變沖壓發動機采用燃料主動加熱技術,可以適應極低環境溫度。

5) 與固體燃料發動機相比,燃料與殼體或包覆層不存在脫粘問題,能提高可靠性和存放壽命。

相變沖壓發動機相對于固體和液體沖壓發動機,目前存在以下缺點:

1) 燃料從貯存的固態轉變為工作時的液態需要一定的時間,該時間影響發動機的發射,即不能像固體發動機那樣立即發射,但可提前進行準備,也可通過提高功率縮短相變時間。

2) 現有相變用微波設備體積和質量較大,需要外接電源供應,目前的系統僅適用于地面設備,正在開展適合機載裝置的相變設備小型化研究。

6 結 論

本文提出了固液相變沖壓發動機的新概念,通過地面試驗認為原理可行,所采用的相變燃料性能良好、安全性高、耐低溫、成本低且容易獲得。鑒于上述特點,將固液相變燃料模式推廣應用到其他類型的發動機上值得進一步研究。