淺談PCD(聚合金剛石)刀具生產項目機電安裝施工

李 青

(中國三安建設集團有限公司,陜西 西安 710043)

肯納金屬(中國)有限公司PCD(聚合金剛石)刀具生產項目工期目標緊、質量標準高,為保證機電各專業工程,高標準如期完成施工任務,需綜合考慮各方面的影響因素,做到各施工作業面充分,前后工序銜接連續,既立體交叉,又均衡有節奏,做好各個施工階段與各個相關專業的配合,以確保工程施工按照總進度計劃順利進行。本文以肯納金屬(中國)有限公司PCD(聚合金剛石)刀具生產項目機電安裝為對象展開分析。

1 工程概況

肯納金屬(中國)有限公司PCD(聚合金剛石)刀具生產項目,其中機電安裝部分包含給排水、暖通、電氣、動力、工藝設備安裝等專業。其中肯納金屬(中國)有限公司新建PCD車間建設項目主要包括:

(1)給排水工程:消火栓系統、水噴淋系統以及給排水工程等。

(2)電氣工程:電氣照明系統工程、動力配電安裝工程。

(3)工藝設備及工藝管線工程:PCD加工設備安裝、工藝冷卻水管道安裝、壓縮空氣體管道安裝、DI水管道安裝以及給排水安裝等。

(4)通風空調安裝工程:事故排風系統安裝、送回風系統安裝工程。

2 施工方案

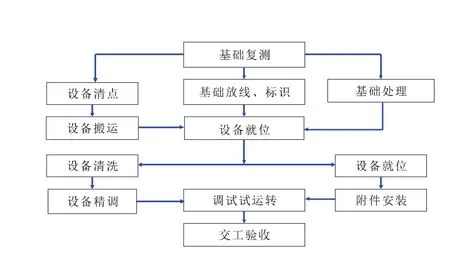

2.1 設備安裝工藝流程

(1)單臺設備安裝工藝見圖1。

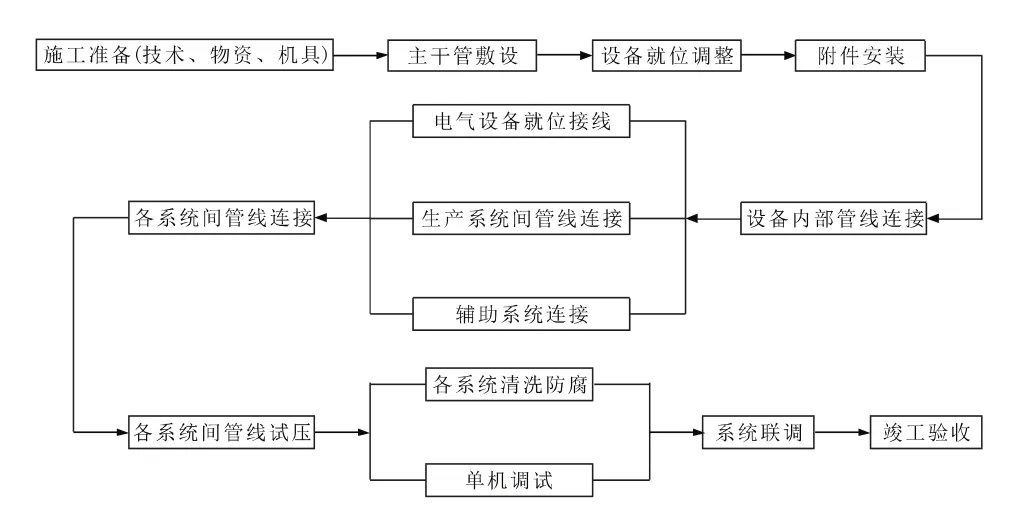

(2)設備整體安裝見圖2。

圖1 單臺設備安裝工藝圖

圖2 設備整體安裝圖

2.2 設備安裝

2.2.1 前期準備

安裝人員進入現場后,應對施工現場的鋼結構平臺進行核對,確定縱、橫軸線的基準。設備就位之前,應對設備二次倒運順序進行合理的安排,這要根據運入的設備位置及平面布置圖來決定,運入的設備要盡早進行安裝。

2.2.2 基礎放線

應以業主提供的工藝平面布置圖為準,在鋼構基礎上放出設備縱橫基準中心線或特征線,同時放出部件及附件相對尺寸。

2.2.3 設備搬運

設備搬運采用吊車、叉車及地牛聯合搬運方式進行,在搬運過程中,不得將設備翻轉或放倒。在吊裝捆扎時,要注意捆扎在設備本體部件上的吊裝孔洞和加強筋處或帶設備底座整體吊裝,吊繩不準直接接觸精加工面、磨光面等處,也不得擠壓或捆扎在脆性大或薄弱的零件上(例如手輪、管道等),捆扎繩與設備接觸面之間應墊以木板,或在吊裝捆扎繩上套以橡膠軟管等。

2.2.4 設備就位

設備用地牛拉到位置以后,墊上木塊將地牛抽出,設臨時桅桿或叉車配合,進行設備的吊裝就位。就位時,應注意盡量一次到位,不再調整。

設備的粗平應在規定的測量位置上進行檢驗,并做出記號,復檢時盡量不改變原測量位置。

2.3 各系統管路連接

所有的管子在安裝前仔細核對編號,確認無誤后再安裝。所有管子在安裝前應保證管道內壁的清潔干凈[1]。

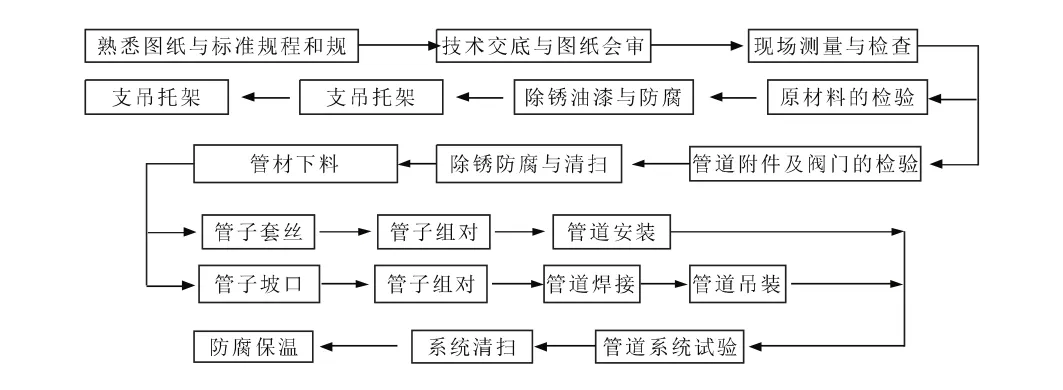

2.3.1 連接程序

系統管路連接程序見圖3。

圖3 系統管路連接程序圖

2.3.2 施工工藝

1)管子切割下料

根據管子的大小、材質不同,選擇手工、機械、火焰切割三種方式,但不得用電焊代替切割,切割的管口應平整,內壁毛刺應及時清除,凡對焊的焊口,應用坡口機或手工坡口,一般選用V型坡口,角度60°,管子下料尺寸應按實測尺寸進行,兩條閉合管段,應復測確定下料尺寸。

2)管子焊接

管子焊接要由有合格證的焊工按照規定的工藝進行,工序間有交接手續,焊條、焊劑應按說明書規定進行烘干,管子、管件的組對、點焊、焊接應保證焊接區域不受惡劣環境條件(風、雨、雪)的影響,蝶閥的法蘭焊接必須是在去掉蝶閥的狀態下施焊,不得烤化蝶閥的橡膠密封面。

3)管道支吊架制安

管道的支吊架制安均宜采用機械方法。符合驗收標準的鋼板及型材才能投入施工現場,進行劃線、下料、切割、彎曲、鉆孔、組裝等工作。用冷加工方法彎曲鋼材;用鋸床、機械火炬、等離子切割等方法切割鋼材,只有在不可避免的情況下才可使用手工切割;所有孔口使用鉆床、磁力鉆等類似的機械加工;各組成部件的組裝應保證即不扭曲也不損壞,而且如果組裝時需要的話,提供規定的翹曲。

在組裝、連接或內置構件的部件時,要將加固的部件焊接到構件上時,采用的焊接程序和順序應盡量減少變形和收縮。焊條的選用應符合焊接作業指導書的標準要求,焊縫質量符合標準,已變形的構件可用機械手段拉直,或用嚴格控制施加局部熱量的方法弄直變形的構件。

管道的支、吊、托架必須嚴格遵守設計圖紙的要求施工,安裝時遵守有關的技術說明。管道支架的間距以圖紙標注為準;現場制作的支架,其下料切割和螺栓孔的加工均宜采用機械方法。管道支架不能與管子直接焊接固定,管子對接時不能附加任何外力,軟管安裝應避免急彎。

2.3.3 管道吹掃與試壓

設備配管完成后,按工藝要求進行吹掃、沖洗,然后進行系統試壓。試壓分為強度試驗和嚴密性試驗兩項內容。所有管道在安裝結束后均應進行沖洗、強度實驗、嚴密性實驗、清洗等工作,直到開始操作。在該項工作開始前,應獲得甲方的同意。所有測試中不合格的管子和焊縫均應拆掉重新進行處理,再次進行測試工作。流量孔板在管線測試后進行安裝。管道在測試前應檢測管線是否固定牢固[2]。

壓力試驗的操作分為強度試驗、嚴密性試驗、試運行測試。系統壓力實驗應在吹掃、沖洗合格后進行。

1)檢查及準備工作

熟悉圖紙及有關技術文件,了解閥件的構造、性能、掌握操作程序、方法和安全技術規程。管道、附件、閥門等裝置全部安裝完畢,經檢驗合格,并有完整的技術記錄。能源及工作介質均符合設計要求。

將設計時就考慮不能經受測試壓力的部件隔開,將管道和配件固定牢靠,防止測試期間管道移動;不能一次測試完的管道應分次測試。

2)強度試驗、嚴密性試驗

所有的接頭和焊縫均應被檢查。如有必要,在測試期間可增補臨時支架,以支撐測試介質的重量。膨脹節應進行預緊固定(如需要,可在測試期間增加測試壓力),或者與系統隔離[3]。在測試中,設備可不與管線連接,或用盲板和其他方法進行隔離。建議壓力測試的時候可采用合適的閥門。所有在線路中被測試的控制閥應處于開的位置,卸壓閥和安全閥處于閉的位置。當系統被充滿的時候,在系統的高點應設置排氣閥;在系統的低點設置排污裝置以用于排污。

完成管道的沖洗后,方可進行壓力測試。依照合適的方法,對需要進行壓力實驗的管道系統進行測試。測試壓力以圖紙設計要求和國家管道規范為準,流體介質的測試壓力為系統壓力的1.5倍。壓力測試完成之后,應完全排放測試水并用清水將管道沖洗干凈后進行最后程序[4]。

3)試運行測試

試運行測試是指管道系統在操作壓力下運行所進行的測試。所有試運行測試中不合格的管子和焊縫均應拆掉重新進行處理,再次進行測試工作。閥件和自動控制閥在系統中處于開的位置。管道系統在操作壓力下進行測試,測試在升壓10 min以后進行,所有的接頭和焊縫均應被測試。

管道壓力測試區應有足夠的警告標牌,測試期間不允許在被測試管道作業區從事任何其他工作。測試持續時間至少24 h,除非另有規定[5]。測試開始后,并達到測試壓力后,壓力應保持至少半小時不變。壓力測試完成后,應當立即將管內的水排出,保證被測試管道內不殘留任何水。

各管道系統的安裝在測試期間均應做詳細的記錄,測試報告有日記錄、管線測試鑒定、介質測試、壓力測試、業主認可證明這幾種類型[6]。

4)管道系統吹掃及清洗

管道系統強度試驗合格后,氣壓嚴密性試驗前,應分段吹掃、清洗,以保證內部的清潔。

3 結語

機電安裝工程是項目建設的重要環節,施工前要明確工程特點、難點、主要施工工藝和施工方法、進度安排、組織機構設置與分工及質量、安全技術措施等,并針對制約施工進度的關鍵工序和質量控制的重點分項工程,編制主要的施工方案,做到“四懂三會”,確保機電安裝工程安全進行。