礦物絕緣電纜在超深超稠油開采中的應用

侯獻海,李 璐,李柏頡,王磊磊

(中國石化西北油田分公司 采油二廠,新疆 輪臺 841604)

塔河油田油藏主要是奧陶系碳酸鹽油藏,埋深5 400~7 000 m,黏度1 500~1 800 000 mPa·s,屬于超深超稠油藏[1-2]。塔河稠油隨著舉升過程中溫度降低,黏度會逐步增大,至一定深度后完全失去流動性,需采取井筒降黏工藝[3-4]。目前摻稀降黏是塔河稠油開發的主要方式[5-6],但是稀油資源的使用會大幅影響油田經濟效益[7-8]。塔河油田溫敏性強,電加熱降黏具有較大潛力[9],但是常規的電加熱降黏工藝存在加熱深度受限、功率利用率低、故障率高的問題[10-11]。近年來,采油二廠引進了新型的礦物絕緣加熱電纜加熱技術,結合塔河油田稠油井井況,對該設備的材料、結構、配套等方面進行了優化,并進行7井次的現場應用評價。

1 結構與原理

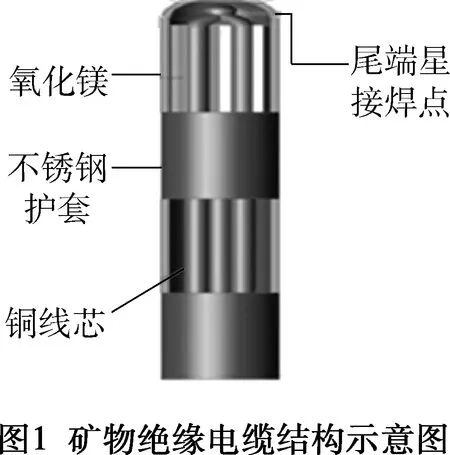

礦物絕緣加熱電纜由發熱導體、氧化鎂粉絕緣層及無縫金屬護套組成,構成材料全部為無機物,其結構示意如圖1所示。在電纜內部實現尾端星型連接,單根超長無外觀接點、整體等徑,方便常用下井設備施工作業,具有發熱效率高、導熱快、功率特性好、溫度范圍寬、電氣控制方便的特點。該設備通入加熱電纜發出的均勻熱量直接加熱空心抽油桿,簡潔均勻加熱油管內的原油,一方面補償出油過程中的熱損,另一方面加熱原油使其達到合適的出油溫度,達到降低原油黏度的目的。

2 工藝優化

2.1 結構優化

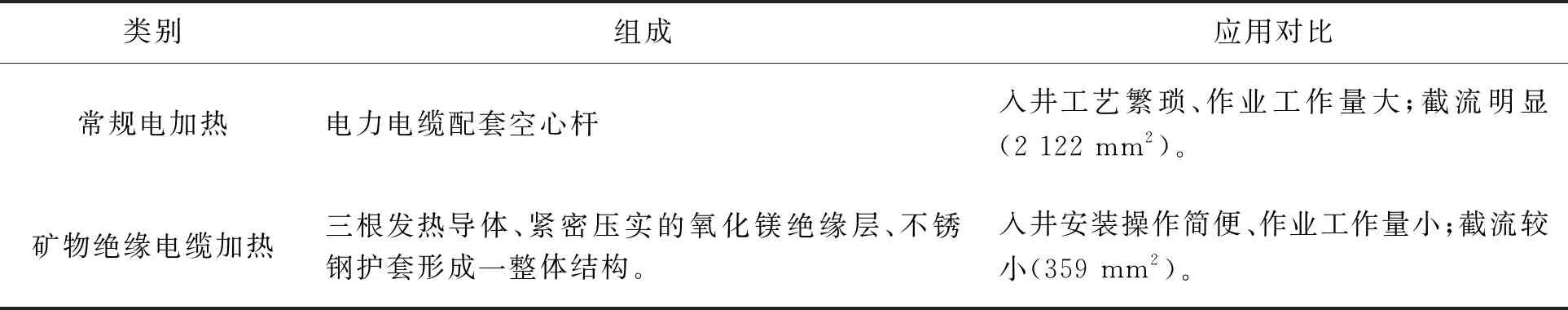

結構由電纜配套空心桿改進為發熱導體、絕緣層及護套為一體的實心桿,方便施工,提高時效、穩定性。常規電加熱與礦物絕緣電纜加熱對比如表1所示。

表1 不同加熱方式對比表

2.2 材質優化

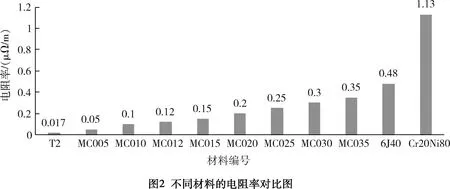

通過優選發熱導體、絕緣材料,優化電纜密封方式,實現加熱功率在300~400 kW,大幅提高加熱效率。1)優選發熱導體:按照250 kW發熱功率要求導體電阻>4 Ω,為保證發熱導體直徑最小,優選每米電阻率最小的T2銅作為發熱線芯,保證發熱效率,降低桿體直徑,不同材料的電阻率如圖2所示;2)優選絕緣材料:根據電纜的用途不同,礦物絕緣電纜絕緣材料為氧化鎂,其厚度應符合GB/T 20841—2007《額定電壓300/500 V生活設施加熱和防結冰用加熱電纜》規定。優選耐溫高(熔點2 800 ℃)、絕緣電阻高(電阻≥100 MΩ)、加工流動性好的氧化鎂作為絕緣層;3)護套選用Ni-Cr-Ti耐溫耐腐蝕的321不銹鋼,根據國家標準GB/T 13033.1—2007規定電纜護套厚度不低于0.50 mm。優選的護套參數為:電纜外徑Φ=21.4 mm,護套厚度=2.14 mm,抗拉強度≥520 MPa,屈服強度σ0.2≥205 MPa;4)通過優選焊接方式,優化設計電纜護套和采用線芯星接,優化首尾段密封方式。

2.3 設備節電增效優化

礦物絕緣電纜加熱稠油技術具有節約稀油、提高油井產能的作用,但存在能耗高,使用檔位調整溫度變化大,易對生產造成較大波動等問題。為實現對溫度的微調,有效降低能耗,采油二廠和久盛電氣聯合研發了無極調功柜。無極調功柜采用大功率可控硅模塊,實現根據溫度進行無級調壓控制加熱。該產品具有緩啟、緩停、過流保護、超溫保護等功能,適用電阻性負載和電感性負載,特別適用于變壓器負載。

3 礦物絕緣電纜功率計算

為確保井筒液體井口溫度達到生產需求,需實現總功率Q總,要求如下:

總加熱功率:

Q總=Q升+Q散

(1)

式中,Q升為升溫功率,W;Q散為散熱功率,W。

3.1 升溫功率計算

升溫功率計算公式為:

Q升=0.011 57×m×C×(ty-t0)

(2)

式中,m為日出油量,kg;C—原油比熱容,取2.5 kJ/kg·K;ty—加熱區平均油溫,℃;t0—加熱區平均巖層溫度,按梯度2.2 ℃/100 m、年平均氣溫11 ℃取值。帶入數據,則(2)式變為

Q升=0.058×m×(ty-t0)

(3)

3.2 散熱功率計算

散熱功率計算公式為:

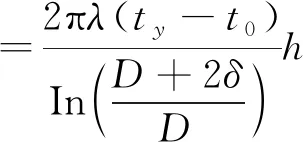

(4)

式中,λ為加熱區巖層綜合導熱系數,W/m·k;h為加熱區長度,m;D為油井套管直徑,mm;δ為巖層計算厚度,mm。

Q散=k×(ty-t0)×h

(5)

3.3 綜合散熱系數推算

綜合散熱系數k值因參數較多,難以直接計算,需進行推算。以前期試驗井TH12258為例,探討k值推算過程。錄取該井相關計算參數,該井加熱長度2 000 m,環境溫度11 ℃,使用前井口溫度57.8 ℃,使用后井口溫度74 ℃,稀油摻入溫度62 ℃,日摻稀油45.5 t,日產原油46 t,日出油量為91.5 t。

實際功率:

(6)

加熱區中心點巖層溫度:

t0=11+0.022×2 000/2=33 ℃

(7)

使用前加熱區中心點油溫:

ty0=57.8+0.022×2 000/2=79.8 ℃

(8)

使用前加熱區起點油溫:

t′y0=57.8+0.022×2 000=101.8 ℃

(9)

使用后加熱區中心點油溫:

ty1=(74+101.8)/2=87.9 ℃

(10)

原油升溫功率:

Q升1=0.058×m×(ty-t0)=0.058×46×(74-57.8)/2=21.6 kW

(11)

稀油升溫功率:

Q升2=0.029×m×(ty-t0)=0.058×45.5×(74-62)/2=15.8 kW

(12)

散熱功率:

Q散1=Q總1-(Q升1+Q升2)=96-(21.6+15.8)=58.6 kW

(13)

由式(5)計算綜合散熱系數:

k=Q散1/[(ty1-t0)×h]=58.6×1 000/[(87.9-33)×2 000]=0.534 W/m·K

(14)

4 現場應用效果

4.1 礦物絕緣電纜應用效果

4.1.1 選井原則

結合礦物絕緣加熱電纜特點及油田現狀,選擇自噴井和機抽井進行現場應用效果評價。自噴井選井要求:①摻稀比1.5~2.5;②自噴井,油壓大于3 MPa;③混合產液量50~100 t/d,且生產穩定;④含水<5%。機抽井選井要求:①摻稀比1.5~2.5;②機抽井,考慮抽油機型號;③混合產液量50~80 t/d,且生產穩定;④含水<5%。

4.1.2 降黏試驗方案

在保證產量不發生明顯遞減和稠油上返條件下,下調摻稀比,直至井口產液黏度與試驗前持平。現場試驗過程中,最佳摻稀比的確定以井口回壓不超過2 MPa、油井產量無明顯遞減且井口產液黏度與加熱前持平,將該摻稀比作為油井最佳摻稀比,并作為試驗結束后保持油井穩定生產的摻稀比。

4.1.3 應用效果

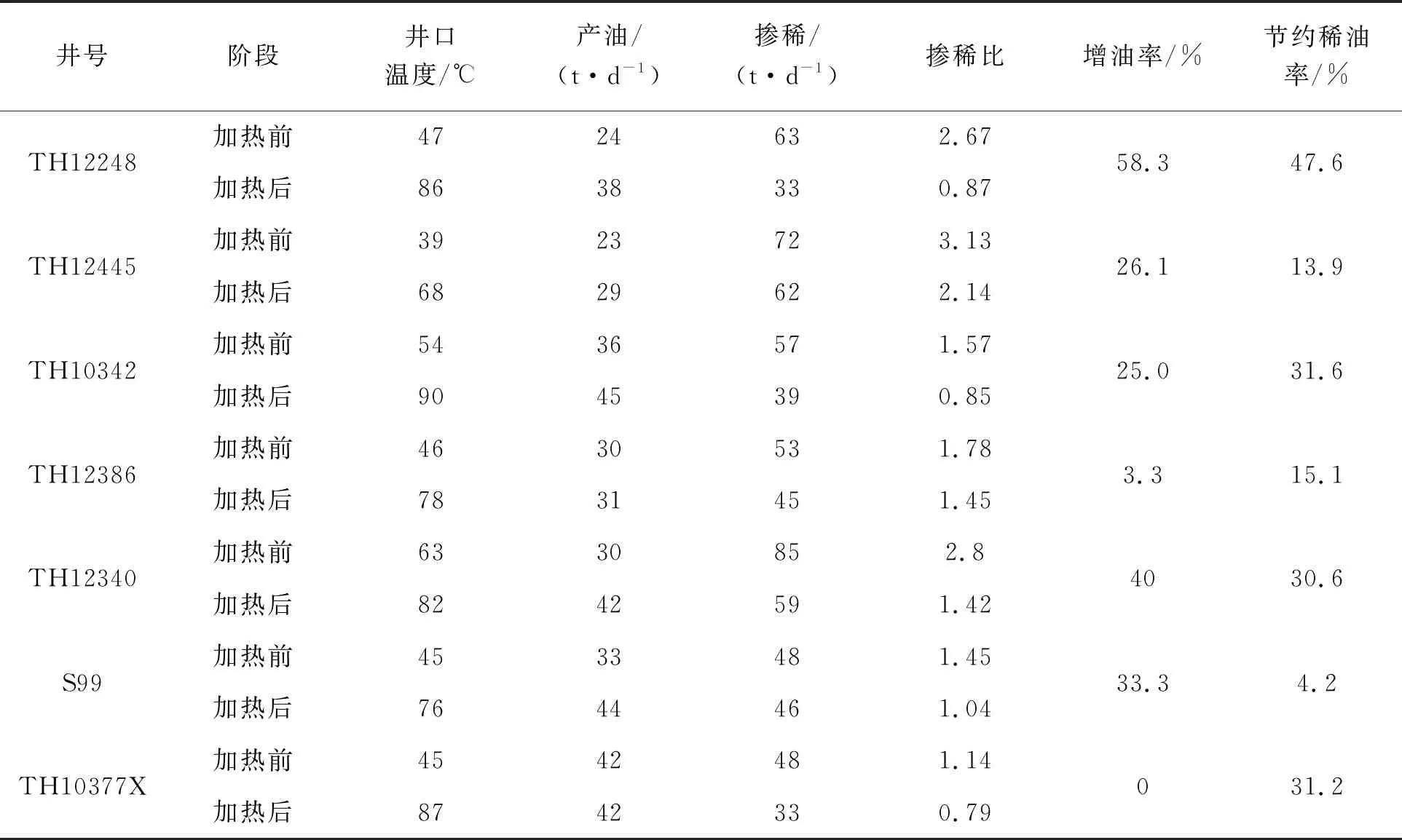

對選擇應用的7口井進行現場應用評價,礦物絕緣電纜應用效果如表2所示。從表2可以看出,應用了礦物絕緣電纜的7口井均出現了摻稀量降低,6口井產油量增加,平均日增油率26.6%,節約稀油率24.9%。通過現場應用取得如下認識:1)溫度提升能夠降低稀油用量,平均單井節約稀油30 t;2)生產穩定可以增加油井產能,平均單井增加產油8 t;3)功率無法精細調整、能耗較高,平均單井日耗電約5 500 kW·h。

表2 礦物絕緣電纜應用效果表

4.2 無極調功柜應用效果

4.2.1 試驗方案

在保證產量穩定和稠油不上返的條件下,調整無極調功柜的功率,進行不同溫度的調整探索,最終

確定在一定的功率的條件下,生產情況和耗電量匹配效果好。然后對比該功率下使用無極調功柜前后,該井的井口溫度、日產油、日摻稀、日均耗電量和耗電量下降率等參數的變化,對應用效果進行評價。結合生產和能耗情況,選擇在S99、TH12386、TH12445 3口井進行試驗。

4.2.2 應用效果

1)對比無極調功柜使用前,S99井使用后的井口溫度由78 ℃下降到62 ℃,日產油量和日摻稀量基本持平,日均耗電量由4 040 kW·h下降至2 710 kW·h,下降幅度達到32.9%。

2)對比無極調功柜使用前,TH12386井使用后井口溫度由78 ℃下降到72 ℃,日產油量和日摻稀量和基本持平,日均耗電量由4 690 kW·h下降至3 790 kW·h,下降幅度15.3%。

3)對比無極調功柜使用前,TH12445井使用后井口溫度由68 ℃下降到62 ℃,日產油量基本持平,通過精細優化摻稀,摻稀量由60 t下降至57 t,稀稠比由2.4下降至2.2,日均耗電量由6 500 kW·h 下降至5 720 kW·h,下降幅度12%。3口井在使用無極調功柜前后,平均日耗電量降低1 505 kW·h,平均下降率達到20.1%,節約電量效果明顯。

5 結論

礦物絕緣電纜在塔河油田應用7井次,平均單井節約稀油率24.9%,增油率26.6%,節約稀油、增油效果明顯,滿足了超深、超稠油井降黏生產需要。配套的無極調功柜在塔河油田應用3井次,平均單井日耗電量下降率20.1%,節約電量效果較好,彌補了礦物絕緣電纜能耗高的缺點。對于超深、超稠油、高液量油井,礦物絕緣電纜具有良好應用前景。