內(nèi)河現(xiàn)澆重力式碼頭水下鋼模板安裝方法

潘月華,周禮科

(1.中交天津港灣設(shè)計(jì)院有限公司,天津 300456;2.中交一航局第四工程有限公司,天津 300456)

1 工程概述

百色港田陽(yáng)港區(qū)頭塘作業(yè)區(qū)位于百色市田陽(yáng)縣頭塘鎮(zhèn)四聯(lián)村附近的右江左岸,承接右江河谷走廊內(nèi)散煤、焦炭、鋁及其制品、農(nóng)副產(chǎn)品等貨物。

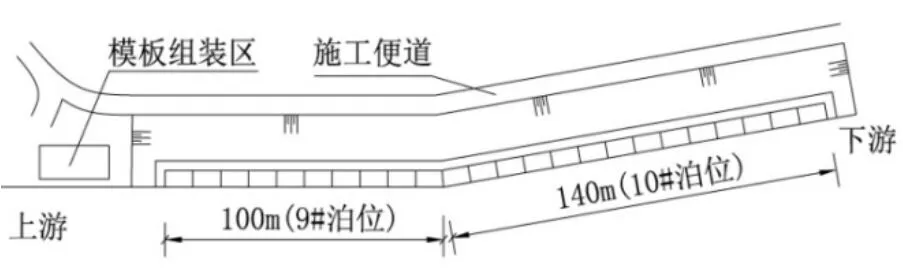

該作業(yè)區(qū)擬建設(shè)9#、10#兩個(gè)泊位,碼頭為重力式結(jié)構(gòu),分兩級(jí)平臺(tái),均為鋼筋混凝土結(jié)構(gòu),一級(jí)平臺(tái)為衡重式擋墻,二級(jí)平臺(tái)為重力式擋墻,碼頭前沿長(zhǎng)度240 m。后方堆場(chǎng)、道路、停車(chē)場(chǎng)等面積共 8.6萬(wàn) m2,其中散貨堆場(chǎng) 4.8萬(wàn) m2,港區(qū)道路2.5萬(wàn)m2。

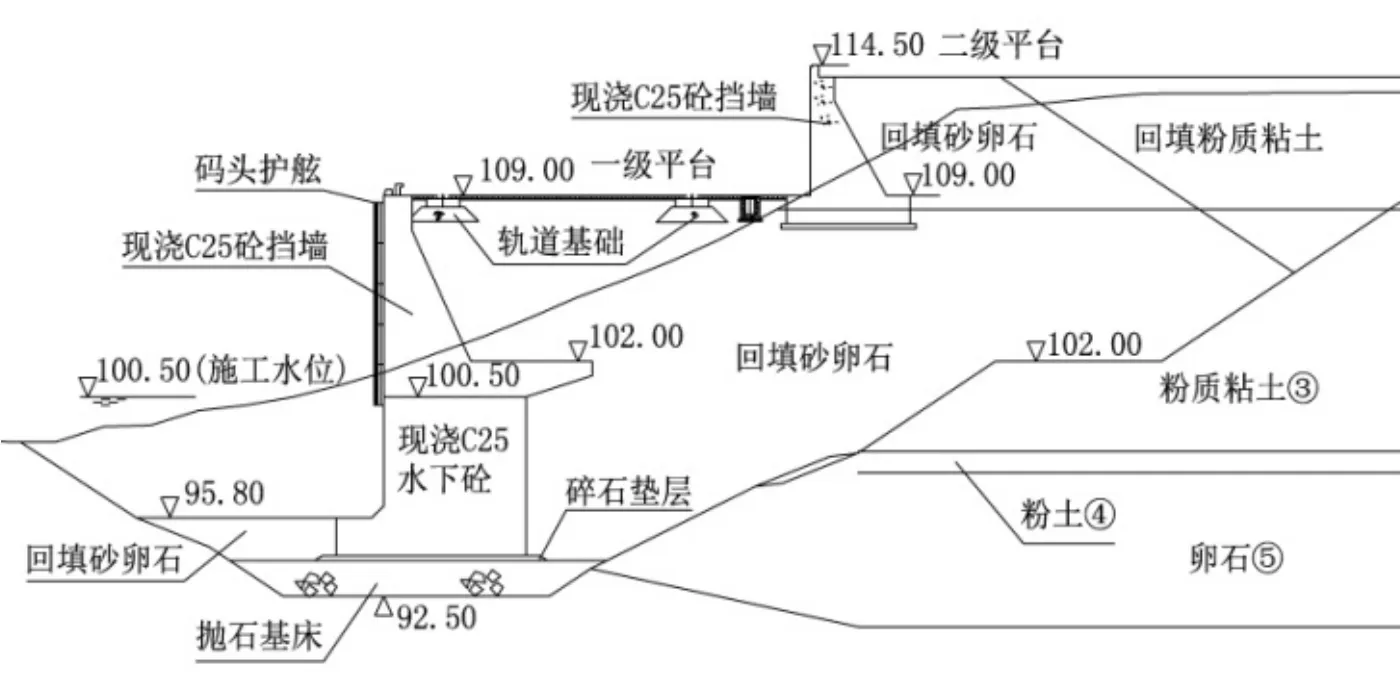

碼頭結(jié)構(gòu)中一級(jí)擋墻總高度為14.8 m;水下部分中底部帶前趾寬度為8.0 m,其余為6.0 m;水面以上結(jié)構(gòu)逐漸縮小,頂寬為 1.2 m。二級(jí)擋墻高度為6.2 m,底部寬度為5.2 m,頂寬1.0 m。碼頭結(jié)構(gòu)斷面如圖1。

一級(jí)擋墻高程 94.2~100.5 m 為水下現(xiàn)澆混凝土,采用定制鋼模板,為減少水下拆模的工作量,鋼模板加固采用桁架結(jié)構(gòu)。模板采用岸上組裝,大型水上浮吊吊裝就位,因此,模板就位準(zhǔn)確與否是本項(xiàng)目水下結(jié)構(gòu)施工的關(guān)鍵之一。

圖1 碼頭結(jié)構(gòu)斷面示意

本文以實(shí)際工程施工過(guò)程為例,主要對(duì)水下模板的拆除、組裝及安裝的方法進(jìn)行了闡述。

2 模板設(shè)計(jì)與組裝

2.1 模板設(shè)計(jì)

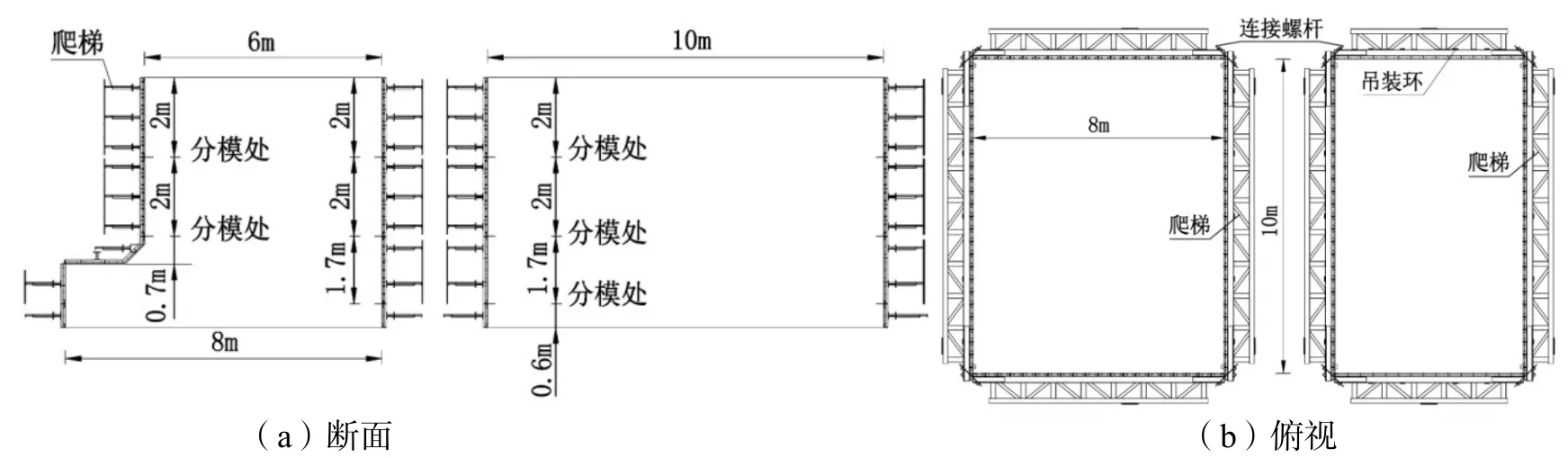

模板在保證水下澆筑過(guò)程中強(qiáng)度、剛度、穩(wěn)定性的前提下,以易于水下拆模為切入點(diǎn)進(jìn)行設(shè)計(jì),因此,模板采用桁架結(jié)構(gòu)設(shè)計(jì),加工及制作由專(zhuān)業(yè)廠(chǎng)家進(jìn)行。模板結(jié)構(gòu)如圖2。

圖2 模板結(jié)構(gòu)示意

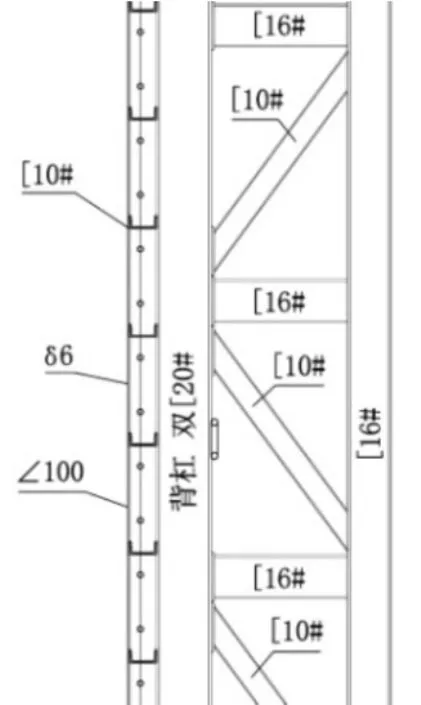

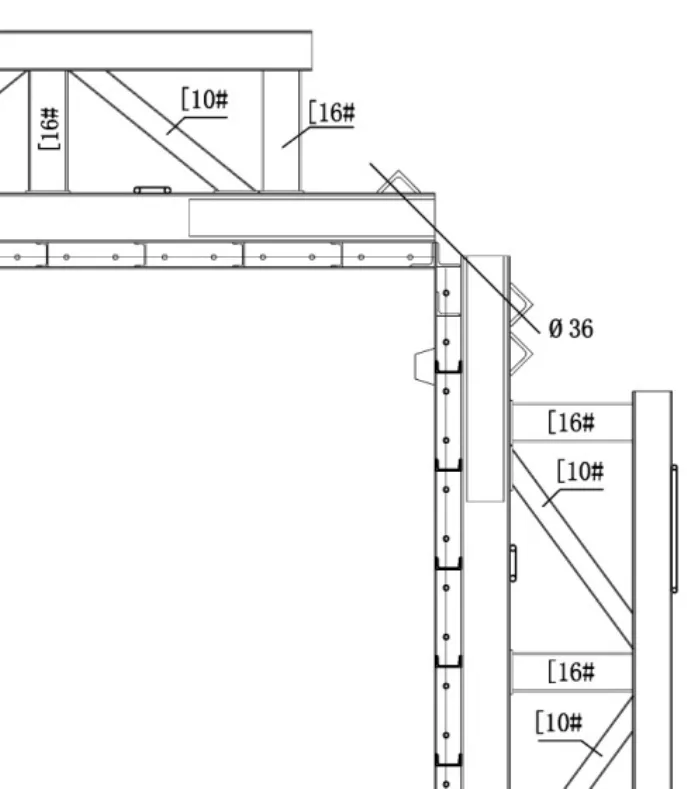

1)面板結(jié)構(gòu):表面采用厚度6 mm鋼板作為面板;邊橫豎筋采用寬度100 mm角鋼;豎肋采用10#槽鋼,間距0.4 m布置(圖3)。

2)桁架結(jié)構(gòu):水平主肋采用雙肢20#槽鋼;豎向腹桿及上旋桿采用 16#槽鋼;斜向腹桿采用 10#槽鋼。首節(jié)在面板基礎(chǔ)上增加水平主肋。

3)桁架角部加固采用直徑36 mm精軋螺紋鋼(圖4)。

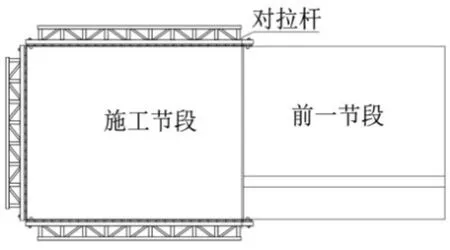

4)三面模板時(shí),靠近已施工完的結(jié)構(gòu)側(cè)采用對(duì)拉桿對(duì)模板進(jìn)行加固。

圖3 面板及桁架結(jié)構(gòu)斷面

圖4 桁架解剖連接

2.2 模板組裝

現(xiàn)場(chǎng)設(shè)置模板組裝平臺(tái),平臺(tái)尺寸為12 m×10 m,平臺(tái)表面用混凝土硬化,平臺(tái)中部預(yù)埋一定數(shù)量的帶勾鋼筋,配合鋼絲繩用于模板的臨時(shí)固定(圖5),模板組裝采用25 t汽車(chē)吊或浮吊進(jìn)行。

1)為便于模板運(yùn)輸,模板按照設(shè)計(jì)加工成最大高度為2 m模板塊,模板首次組裝時(shí),根據(jù)模板分塊,從下至上依次進(jìn)行起吊、組拼、緊固。

2)后續(xù)模板組裝時(shí),模板每面均為整塊大模板,模板經(jīng)水下拆模吊入組裝平臺(tái)位置后,用鋼絲繩連接平臺(tái)預(yù)埋鋼筋和模板進(jìn)行固定。

圖5 模板固定示意

具體安裝順序?yàn)椋汉竽N恢霉潭ā跹b側(cè)模板并固定位置,與后模螺絲緊固→吊裝前模,并與側(cè)模螺絲緊固。

3 模板安裝

3.1 吊裝設(shè)計(jì)

1)本項(xiàng)目水下模板吊裝起吊最大重量接近60 t,為首次施工時(shí)的四面模板,因此在本地區(qū)調(diào)研,擬采用大型水上浮吊船負(fù)責(zé)水下模板的吊裝。

2)為避免模板在吊運(yùn)過(guò)程中的變形,在模板頂部設(shè)計(jì)有與模板同寬的專(zhuān)用吊具,吊具與模板距離為1.2 m;吊具與模板連接采用4根鋼絲繩;吊具與浮吊吊勾采用鋼絲繩進(jìn)行連接。模板重心,各部位起吊鋼絲繩直徑、長(zhǎng)度、角度均經(jīng)計(jì)算確定。

3)吊具長(zhǎng)度為7.2 m,寬度6.4 m(與兩側(cè)吊點(diǎn)同寬),沿長(zhǎng)度方向采用兩根 36#工字鋼,固定在兩側(cè),中間部位采用1根22#工字鋼和1根直徑18 cm,厚度8 mm鋼管。

3.2 吊裝施工安排

水下現(xiàn)澆混凝土結(jié)構(gòu)共240 m,為9#泊位、10#泊位結(jié)構(gòu)段,共分為 24個(gè)節(jié)段,每個(gè)節(jié)段長(zhǎng)度為10 m;模板組裝區(qū)位于擬建結(jié)構(gòu)上游。結(jié)構(gòu)分段平面如圖6。

圖6 結(jié)構(gòu)分段平面

在水下結(jié)構(gòu)施工安排時(shí),從施工順序上考慮兩種施工方式;

1)從結(jié)構(gòu)端部(即下游端)開(kāi)始,隔節(jié)段進(jìn)行澆筑,中間預(yù)留節(jié)段僅需安裝前、后模板即可,即跳艙施工。

2)從中間部位開(kāi)始,由首次施工的中間節(jié)段為基準(zhǔn),向兩端依次進(jìn)行施工。

綜合兩種施工順序安排,考慮到模板重量近60 t,浮吊船很難準(zhǔn)確進(jìn)行位置移動(dòng),在無(wú)明確參照物條件下單件模板定位很困難,因此從中間部位開(kāi)始施工,在首節(jié)施工完成后,后續(xù)模板吊裝的一端位置已經(jīng)確定,模板整體定位難度較跳艙施工大幅降低。根據(jù)此施工順序安排,首節(jié)模板四面均有模板結(jié)構(gòu),其余均為三面模板結(jié)構(gòu)。

3.3 首節(jié)模板定位

首節(jié)模板重量約60 t,采用大型水上浮吊進(jìn)行吊裝就位。正式吊裝前,擬施工的結(jié)構(gòu)底部碎石墊層平整度、高程偏差符合規(guī)范要求。模板定位分兩步進(jìn)行:粗略定位,精確定位。

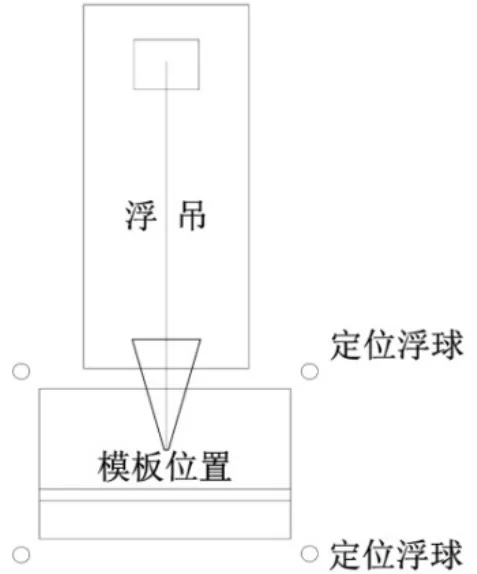

1)粗略定位

模板在模板組裝區(qū)組拼完成后,吊裝至運(yùn)模板駁船,駁船運(yùn)至目標(biāo)位置附近,最后由浮吊吊至目標(biāo)位置。根據(jù)項(xiàng)目現(xiàn)有資源情況,同時(shí)考慮便于操作,在模板四角外側(cè)約1 m位置設(shè)置浮球,浮吊以駁船位置和浮球?yàn)閰⒄眨院又行膫?cè)緩慢行駛至目標(biāo)位置附近,浮吊將模板由駁船吊放至四浮球內(nèi)側(cè),以此實(shí)現(xiàn)粗略定位。

圖7 粗略定位示意

2)精確定位

模板至目標(biāo)位置附近后緩慢下放至距底約0.2 m,在模板四角拉4根牽引繩,用于調(diào)整模板角度。岸上兩臺(tái)全站儀分別在模板兩垂直方向觀察模板位置(詳見(jiàn)圖8)。

圖8 拉繩及全站定位示意

4根拉繩在全站儀的觀察結(jié)果下由人工拉繩進(jìn)行模板角度調(diào)整,通過(guò)反復(fù)調(diào)整使模板兩內(nèi)側(cè)邊與全站儀視線(xiàn)在同一直線(xiàn)上,實(shí)現(xiàn)模板準(zhǔn)確定位。

具體定位方法為:

1)全站儀觀察模板兩內(nèi)側(cè)邊是否與視線(xiàn)平行;

2)用拉繩調(diào)整模板角度,使模板內(nèi)側(cè)邊與全站儀視線(xiàn)平行;

3)全站儀觀察模板兩側(cè)邊偏差;

4)根據(jù)全站儀觀察結(jié)果調(diào)整浮吊位置、拔桿角度,即調(diào)整模板位置;

5)重復(fù)以上4步,重新調(diào)整模板。

調(diào)整模板位置到位后,模板下放至基床。

3.4 三面模板定位

三面模板吊裝以已施工完成的水下結(jié)構(gòu)為基準(zhǔn),依據(jù)前一節(jié)段來(lái)確定模板安裝位置。

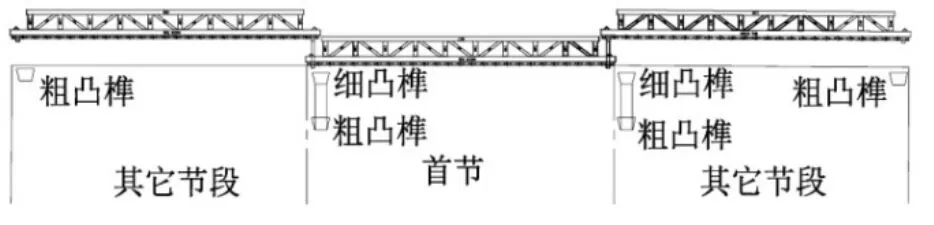

圖9 三面模板安裝示意

1)模板定位

為實(shí)現(xiàn)模板與已澆筑完成的結(jié)構(gòu)間更方便的定位,在首節(jié)模板內(nèi)表面增加鋼板凸榫,凸榫分粗凸榫和細(xì)凸榫;粗凸榫的作用為使已澆筑完成的結(jié)構(gòu)形成凹槽;細(xì)凸榫的作用為插入已澆筑完的結(jié)構(gòu)凹槽,實(shí)現(xiàn)模板的定位。

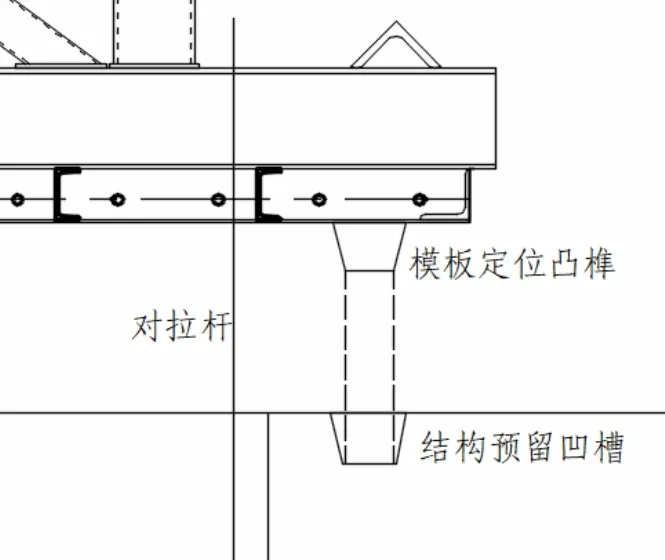

后續(xù)節(jié)段模板定位方法為:首節(jié)模板加工時(shí),在面板表面距兩端0.2 m處設(shè)置鋼板凸榫,鋼板凸榫焊接在模板內(nèi)表面,模板拆除后在兩端分別形成凹槽。采用兩套模板,分別由中間部位(即首節(jié)位置)向兩端進(jìn)行施工,其它節(jié)段模板一端為細(xì)凸榫,一端為粗凸榫;預(yù)留凹槽(粗凸榫)寬度0.15~0.18 m,深度0.1 m;預(yù)留凹槽比細(xì)凸榫大約3 cm,便于模板較便利的安放。凸榫與凹槽連接如圖11。

圖10 后續(xù)節(jié)段模板定位示意

圖11 凸榫與凹槽示意

2)模板加固

三面模板在靠近與已澆筑完成的結(jié)構(gòu)段設(shè)置對(duì)拉桿,代替中的角部對(duì)拉桿,抵抗混凝土澆筑過(guò)程中對(duì)模板側(cè)壓力。

同時(shí),因三面模板一端側(cè)面無(wú)模板支撐,為避免吊裝過(guò)程中模板出現(xiàn)較大變形,根據(jù)模板寬度制作加固結(jié)構(gòu),加固結(jié)構(gòu)材料均采用 20#槽鋼,為便于模板下放,加固結(jié)構(gòu)寬度應(yīng)大于已澆筑完成的結(jié)構(gòu) 2~3 cm。

3)模板安放

模板安放與首節(jié)模板相同,均采用浮吊進(jìn)行吊裝。具體定位安放方法如下:

①模板由浮吊吊至目標(biāo)位置上方;

②緩慢下放,接近已澆筑結(jié)構(gòu)時(shí)用拉繩調(diào)整模板角度,浮吊調(diào)整模板位置,使模板凸榫對(duì)準(zhǔn)已完成結(jié)構(gòu)段凹槽部位;

③凸榫進(jìn)入凹槽后,模板緩慢下放,注意保持模板的平衡,使模板凸榫與已澆結(jié)構(gòu)凹槽保持平行;

④距底部約0.2 m時(shí),測(cè)量模板端部,依據(jù)測(cè)量數(shù)據(jù),用浮吊調(diào)整模板端部位置。

3.5 模板檢查

1)模板安裝完成后,檢查平面位置、頂部高程、頂部平整度。

2)潛水員下水檢查模板底部密封情況,當(dāng)模板與碎石墊層間存在空隙時(shí),在模板內(nèi)側(cè)用石子填縫。

3)對(duì)模板與已澆結(jié)構(gòu)連接處對(duì)拉桿進(jìn)行加固,使模板緊靠已澆筑結(jié)構(gòu)。

3.6 注意事項(xiàng)

1)模板在吊裝過(guò)程中應(yīng)保持平衡。首節(jié)模板若不平衡,安放過(guò)程中的測(cè)量結(jié)果與實(shí)際放置位置會(huì)存在偏差;其它節(jié)段模板若不平衡,模板凸榫與凹槽不平行,造成模板下放過(guò)程中模板與已施工結(jié)構(gòu)間容易卡住,無(wú)法順利下放。

2)其它節(jié)段模板下放接近底時(shí),模板與已施工結(jié)構(gòu)間位置確定,但在模板另一端部可能仍存在偏差,因?yàn)槟0逶诘跹b過(guò)程中會(huì)存在一定變形,因此,仍需拉繩進(jìn)行調(diào)整。

3)結(jié)構(gòu)中預(yù)留凹槽,能較好的讓模板進(jìn)行定位,同時(shí),也需抵御混凝土澆筑過(guò)程中對(duì)模板的側(cè)向壓力,混凝土的抗剪強(qiáng)度要足夠抵御模板側(cè)壓力,否則,會(huì)造成拉裂。

4)減少模板下放過(guò)程中模板向外擠壓、拉拽凹槽,容易造成凹槽破損。

4 結(jié) 語(yǔ)

1)廣西壯族自治區(qū)重力式碼頭多采用圍堰干作業(yè)方式進(jìn)行,水下澆筑較為少見(jiàn),尤其是在百色地區(qū),受船閘及航道等級(jí)影響,大型起重船舶無(wú)法進(jìn)入,施工方案受本地區(qū)施工船機(jī)設(shè)備影響,受較大限制。目前,內(nèi)陸主要河道均已完成或正在進(jìn)行梯級(jí)開(kāi)發(fā),來(lái)提升航道等級(jí),起重船舶受樞紐中船閘寬度限制,因此,在內(nèi)河進(jìn)行大型模板吊裝施工,模板重量要根據(jù)可進(jìn)入船舶的起吊能力確定。

2)梯級(jí)河道中水位受上下船閘控制,每天周期性起落,因此,便于模板定位,模板安裝時(shí)水位不應(yīng)超過(guò)模板安裝后頂面。

3)在百色港田陽(yáng)港區(qū)頭塘作業(yè)區(qū)項(xiàng)目施工中,首節(jié)模板定位安放用時(shí)3.5小時(shí),其它節(jié)段模板在經(jīng)過(guò)2~3次施工后,形成了一套標(biāo)準(zhǔn)的模板安放程序,后期模板吊裝定位基本控制在1小時(shí)內(nèi)。

4)凹槽與凸榫的設(shè)計(jì)使模板與已澆筑結(jié)構(gòu)之間較好地進(jìn)行連接,并且可以較好地保持碼頭前沿線(xiàn)型。