城市軌道交通分布式智能道岔轉轍機研究*

趙夢瑤 潘 明 王龍生 劉瀟瀟

(1. 中國鐵道科學研究院集團有限公司研究生部,100081,北京; 2. 中國鐵道科學研究院集團有限公司通信信號研究所,100081,北京//第一作者,研究實習員)

近年來,國內外城市軌道交通聯鎖系統均朝著基于網絡的分布式聯鎖系統發展,能適用于分布式聯鎖系統并具備網絡接口的智能轉轍機已成為今后道岔轉轍機的發展方向[1]。智能轉轍機將全電子計算機聯鎖系統中的控制單元直接嵌入轉轍機內部,同時用智能化、數字化模塊代替部分傳統機械結構,在提高轉轍機整體性能的同時采集并上傳更多的轉轍機內部關鍵狀態信息,從而對每臺轉轍設備的運行狀況有全面的了解,為故障診斷甚至故障預測提供判斷依據。

1 分布式全電子計算機聯鎖系統

隨著計算機工控技術尤其是智能化嵌入技術、現場總線和網絡技術以及安全相關通信技術的發展,系統功能更加豐富、控制范圍更大、體積更小、配置更加靈活、電子化程度更高、最終可實現軌旁設備智能化控制的全電子計算機聯鎖已成為城市軌道交通聯鎖系統的一個主要發展方向。

全電子計算機聯鎖系統是直接面向軌旁信號設備的車站計算機聯鎖系統,其“邊界”直接擴展到了軌旁設備甚至設備內部的控制電路,需要通過各類專用的執行單元模塊直接對各種軌旁設備進行驅動控制和狀態采集。這些執行單元普遍采用智能技術和冗余技術,以保證其控制的實時性、安全性和可靠性。

分布式全電子聯鎖系統控制下的智能轉轍機,將執行控制單元直接嵌入轉轍機內部,執行控制單元通過光纜與室內的聯鎖邏輯中心處理單元/系統以安全相關通信的方式相連。 分布式控制方式可最大程度地簡化室內設備,將室內外大量的電氣(電纜)傳輸改變為少量通信電纜和光纜的電子和光傳輸,因此,不但可顯著擴展傳輸距離并顯著降低傳輸成本,還能極大地減小甚至消除電纜混線造成的安全隱患,杜絕雷電、牽引電流經傳輸(光)纜侵入的可能,顯著提升系統的防雷性能。

圖1為分布式計算機聯鎖系統(道岔控制部分)結構圖。其中,對象控制器作為中間環節與上層聯鎖機連接,接收控制命令,同時通過光纖環網連接至室外;環網在軌旁設備附近開口,通過若干通信轉換單元轉換為現場總線,就地對相鄰的若干轉轍機進行控制。

2 智能轉轍機的設計與實現

2.1 需求分析

根據現場使用、安裝施工、維護維修等方面的調研和分析,確定智能轉轍機的實際需求為:

(1) 具有傳統轉轍機轉換、鎖閉及表示等功能;

(2) 適用于分布式計算機聯鎖系統;

(3) 具有智能控制功能和網絡接口,可實時提供轉轍機工作情況;

(4) 能提高可靠性和使用壽命,減少設備調試和維護。

圖1 分布式計算機聯鎖系統(道岔控制部分)結構圖

2.2 各型轉轍機結構對比

要滿足轉轍機的功能需求,必須包含動力驅動、過載保護、動作桿鎖閉與解鎖機構、表示桿鎖閉與解鎖機構、接點組等模塊。通過歸納總結各型轉轍機的結構特點,可進一步完善智能轉轍機的結構設計。各型轉轍機結構對比如表1所示。

表1 各型轉轍機結構對比表

2.3 組成結構

2.3.1 動力驅動模塊

為適應分布式聯鎖系統發展的需求,使監測系統可直接獲取更全面的轉轍機設備狀態數據,智能轉轍機通過內部控制單元與電機控制器進行通信,最終控制無刷直流電機來帶動道岔尖軌移動。轉轍機控制單元與上層對象控制器之間通過發送帶有CRC(循環冗余校驗)的正、反碼數據包來完成安全通信功能。數據包中包含控制單元地址,以及道岔定操、反操和停止命令等。

無刷直流電機是根據現代控制技術和電機理論而研制的新型機電一體化產品[2],采用電子換向和通過電機控制器改變電機的換向頻率或PWM(脈寬調制)占空比對電機進行調速[3],取代機械的電刷和換向器。無刷直流電機克服了傳統直流電機因機械換向帶來的機械摩擦、換向火花、電磁噪聲、電刷磨損及維修性差等種種弊端,從而大大延長了電機的使用壽命[3]。相比于交流電機,無刷直流電機既有交流電機結構簡單、運行可靠、維護方便等特點,更重要的是保持了直流電機運行效率高、啟動和調速性能好等特性[4]。同時,電機轉子采用稀土永磁體材料,可大大縮小電機體積和質量,從而進一步減小電機轉動慣量,降低機電時間常數,改善電機的動態品質特性。另外,電樞反應對稀土永磁體的去磁作用很小,故稀土永磁無刷直流電機更適合突然反轉、堵轉驅動等特殊運行場合的性能需要。由于無刷直流電機具有上述一系列優點,故特別適合于對性能、體積、質量要求更高的場合,如鐵路道岔轉轍機[4]。文獻[2,3,5,6]驗證了無刷直流電機及其控制器性能優良、保護措施完善,可滿足鐵路道岔轉轍機的各項性能指標要求。因此,選取無刷直流電機作為智能轉轍機的動力裝置。

2.3.2 過載保護模塊

智能轉轍機取消了摩擦連接器,通過控制單元中的CPU與無刷直流電機控制器進行通信,從而可對電機轉速采用智能控制的方法實現轉轍機過載保護功能。無刷直流電機控制器由功率電子器件和集成電路等構成,可接收啟動信號、停止信號、速度指令和速度反饋信號,以控制電動機的啟動、停止、控制和調整轉速,以及提供保護和顯示等;同時,接收無刷直流電機位置傳感器信號和正反轉信號,用以控制逆變橋各功率管的通斷,并產生連續轉矩。

通過CPU編程,可控制電機在不同階段改變轉速。電機啟動時,先以較低的轉速啟動,之后調節為較高轉速來轉換道岔,實現軟啟動,使得電機在獲得足夠大啟動扭矩的同時,防止啟動電流過大而降低電機使用壽命;在道岔轉換到位時,先減速再停轉,以避免電機動作電路被切斷后由于電機的轉動慣性產生過多剩余動力的情況發生(代替了摩擦連接器軟連接及消耗電機剩余動力的作用)。

在尖軌轉換中途遇阻時,CPU控制電機降低轉速,使之增加扭矩或自動停轉(代替了摩擦連接器在道岔遇阻無法繼續轉換時保護電機的功能),避免電機損壞。無刷直流電機易于再次啟動,扭矩可調節,因此可大大減少由于道岔或道床問題造成的轉換不到位故障。

2.3.3 位置表示模塊

傳統轉轍機由于機箱體內部環境較差而對自動開閉器的可靠性有很大的影響,進而涉及到轉轍機能否進行正確轉換與表示。智能轉轍機取消了自動開閉器,選用LVDT和智能控制單元配合表示桿來實現道岔位置的正確表示功能,解決了傳統轉轍機的這一問題。

LVDT是利用電磁感應原理來測量位移量的一種傳感器,基本組成包括鐵芯、骨架、激磁繞組、2個對稱分布的輸出繞組及外殼等[7]。LVDT把直線位移轉換為模擬電壓,能進行非接觸式位移測量,具有結構簡單、響應速度快、分辨率高和使用壽命長等優點[8],已被應用于航空、航天及眾多工業控制場合[9]。

轉轍機安全設計中最重要的一部分是能夠給出道岔正確的位置表示信息。智能轉轍機為保障采集的道岔位置信息正確,將4個LVDT分別設置在表示桿兩端,作為定位位移傳感器組和反位位移傳感器組,每組內有2個LVDT,分別進行道岔位置數據的連續采集。控制單元CPU收到道岔位置數據后,先將每組內的2個LVDT數據進行比較,一致后再進行定位與反位兩組數據之間的比較。兩組位移傳感器設置在表示桿的兩端,當定位LVDT的數據為0時,反位LVDT的數據為道岔位移數據的最大值,即兩組數據相加之和始終不變。當兩組LVDT的位移數據滿足這樣的關系,且兩組LVDT的位移數據與動作命令一致時,才能確認4個LVDT均正常,且道岔位置正確,控制單元才會給出相應的道岔位置表示。當任一組LVDT校核結果不一致時,轉轍機控制單元將報錯,該道岔置無表示狀態。同時,通過道岔位移數據的連續變化,也可對LVDT進行正確性判斷。LVDT對道岔位置連續檢測的功能還可為電機在道岔轉換不同階段的調速提供依據。

2.4 工作原理

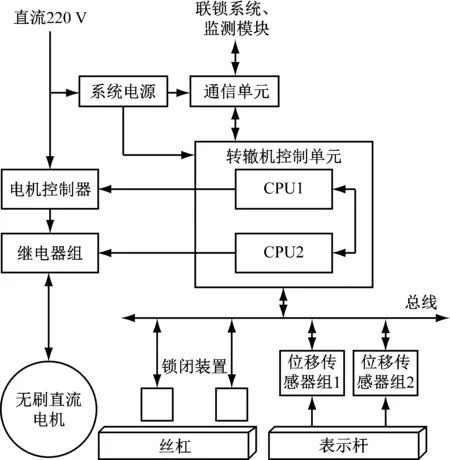

智能轉轍機主要由轉轍機控制單元、電機控制器、繼電器組、無刷直流電機、位移傳感器組、通信單元、鎖閉裝置等組成。其工作原理如圖2所示。

圖2 智能轉轍機工作原理圖

智能轉轍機工作過程為:電源接通后,轉轍機控制單元通過通信單元接收來自聯鎖系統下發的動作命令。其中,CPU1通過RS-485總線,將道岔動作方向、電機的目標轉速等命令生成報文發送至電機控制器;CPU2與繼電器組相連,在接收到道岔動作命令時,先檢查當前道岔位置是否符合動作條件,若符合條件再控制繼電器組閉合,防止在CPU1或電機控制器出現故障時導致電機誤動。當CPU1和CPU2判斷均滿足條件后,轉轍機開始轉換。轉換過程中,轉轍機控制單元接收電機控制器實時返回的電機當前轉速、電流和電壓等報文信息,實時接收位移傳感器返回的道岔位置信息,并對電機轉速進行相應調整。當位移傳感器檢測到道岔轉到位并且密貼后,鎖閉裝置實現道岔鎖閉,轉轍機控制單元給出相應的表示。

同時,轉轍機控制單元通過通信單元與監測系統建立通信,將電機當前轉速、目標轉速、電流、電壓以及道岔尖軌位置等信息上傳至監測系統,用于實時監測和設備狀態數據存儲。

3 試驗平臺的開發與驗證

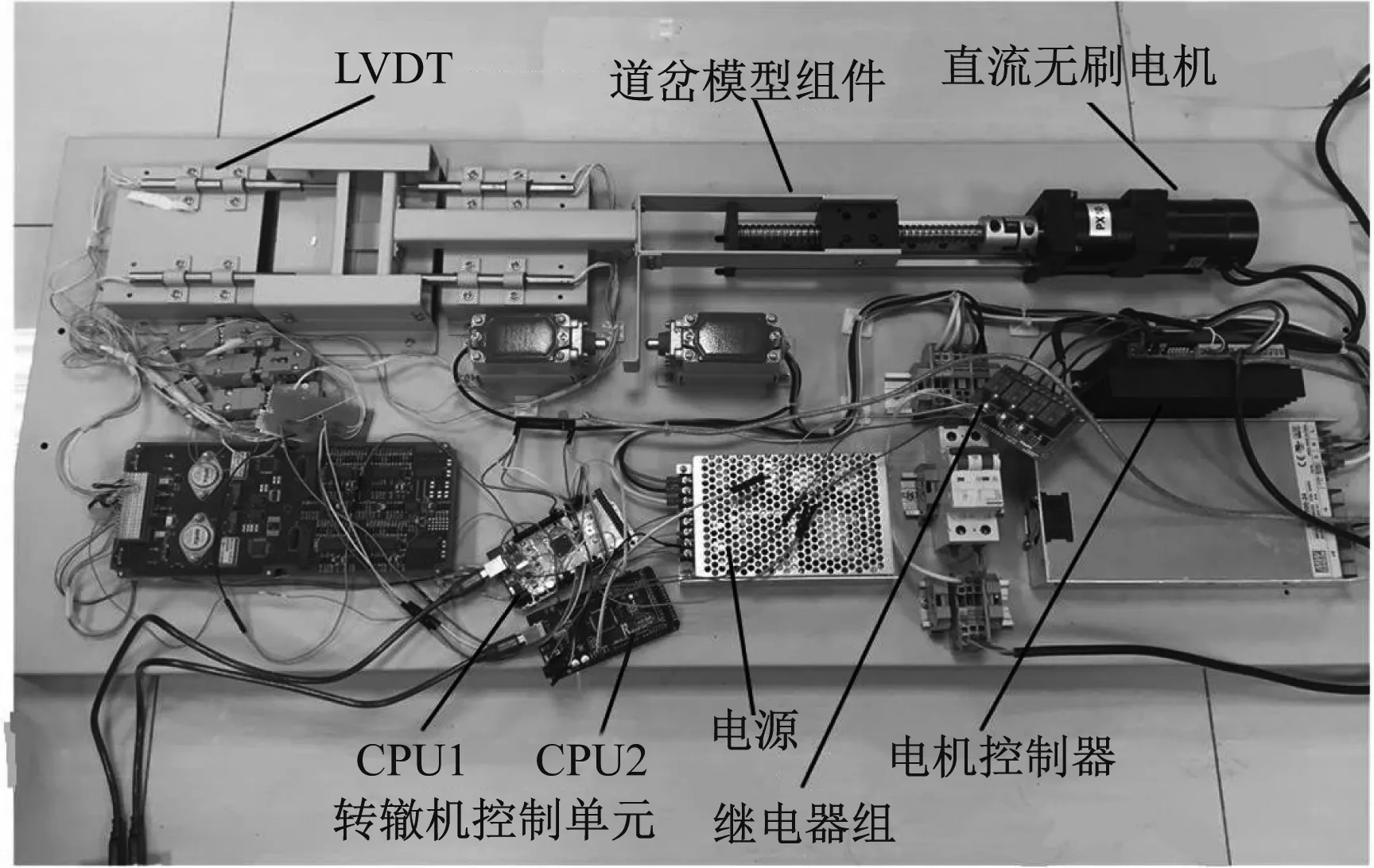

根據智能轉轍機工作原理開發的試驗平臺,可驗證智能轉轍機的功能和控制邏輯。圖3所示為智能轉轍機試驗平臺,由57BL系列無刷直流電機、AQMD6010BLS型電機控制器、CPU1、CPU2、繼電器組、絲杠型道岔模型組件、LVDT、電源等組成。

圖3 智能轉轍機試驗平臺

試驗過程中,計算機模擬聯鎖系統直接與CPU1建立通信,發送控制轉轍機動作的報文;同時使用計算機模擬監測系統接收來自CPU1返回的電機轉速、電流、電壓和道岔位置等信息,并通過界面顯示實時監測轉轍機工作狀態和道岔尖軌位置。

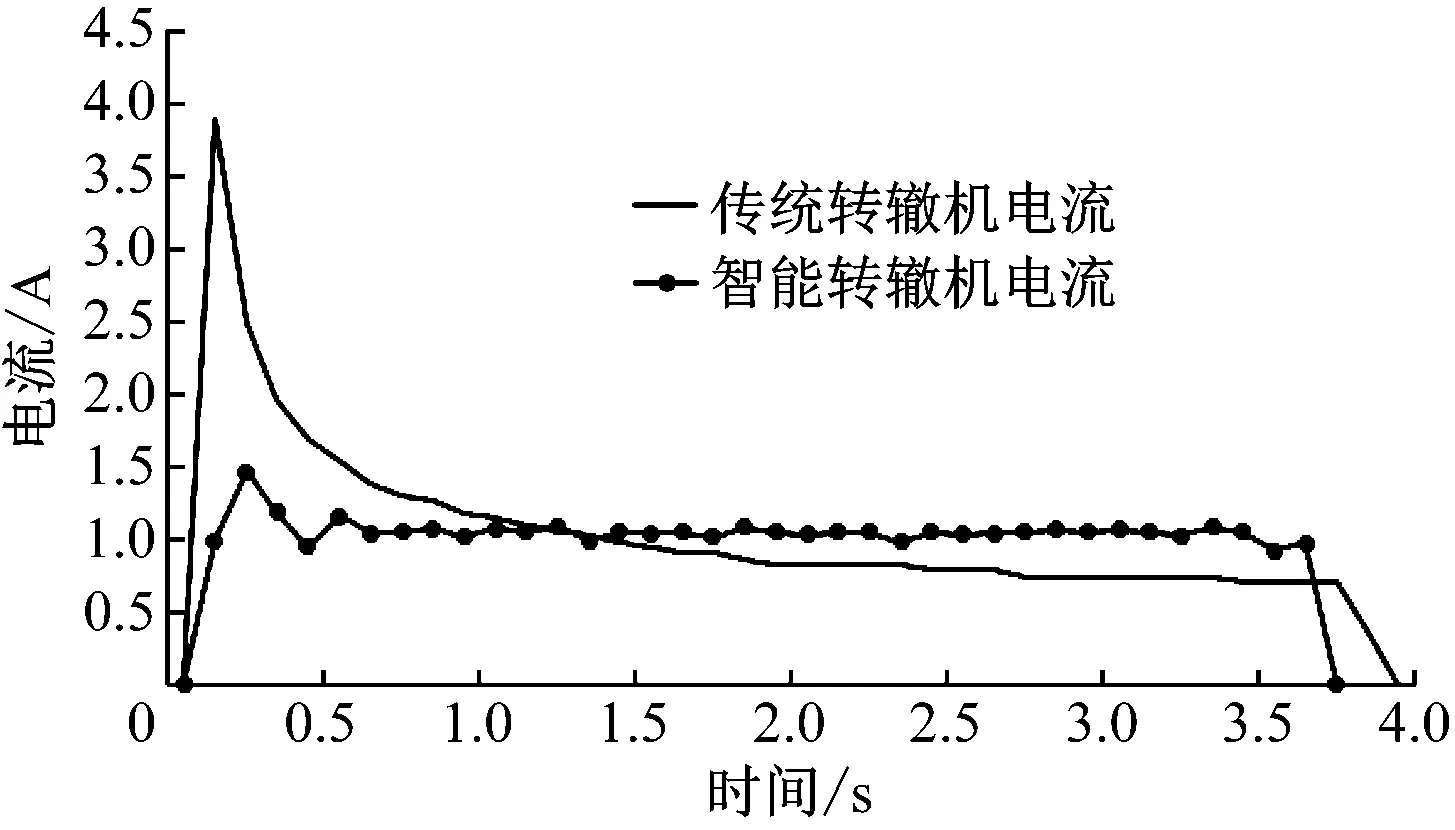

3.1 電機啟動電流對比

經過多次試驗發現,將智能轉轍機中無刷直流電機的換向頻率調節為200 Hz時,轉轍機的轉換動作時間約為3.8 s,符合轉轍機要求的動作時間。因此,選取智能轉轍機在200 Hz換向頻率下得到的動作電流曲線,與傳統ZD6型轉轍機的電流曲線進行對比(兩者均沒有攜帶道岔),如圖4所示。可以看出,智能轉轍機的啟動電流明顯小于傳統轉轍機的啟動電流[10-12],且電流值更快地進入穩定狀態。

圖4 智能轉轍機與ZD6系列轉轍機電流曲線對比

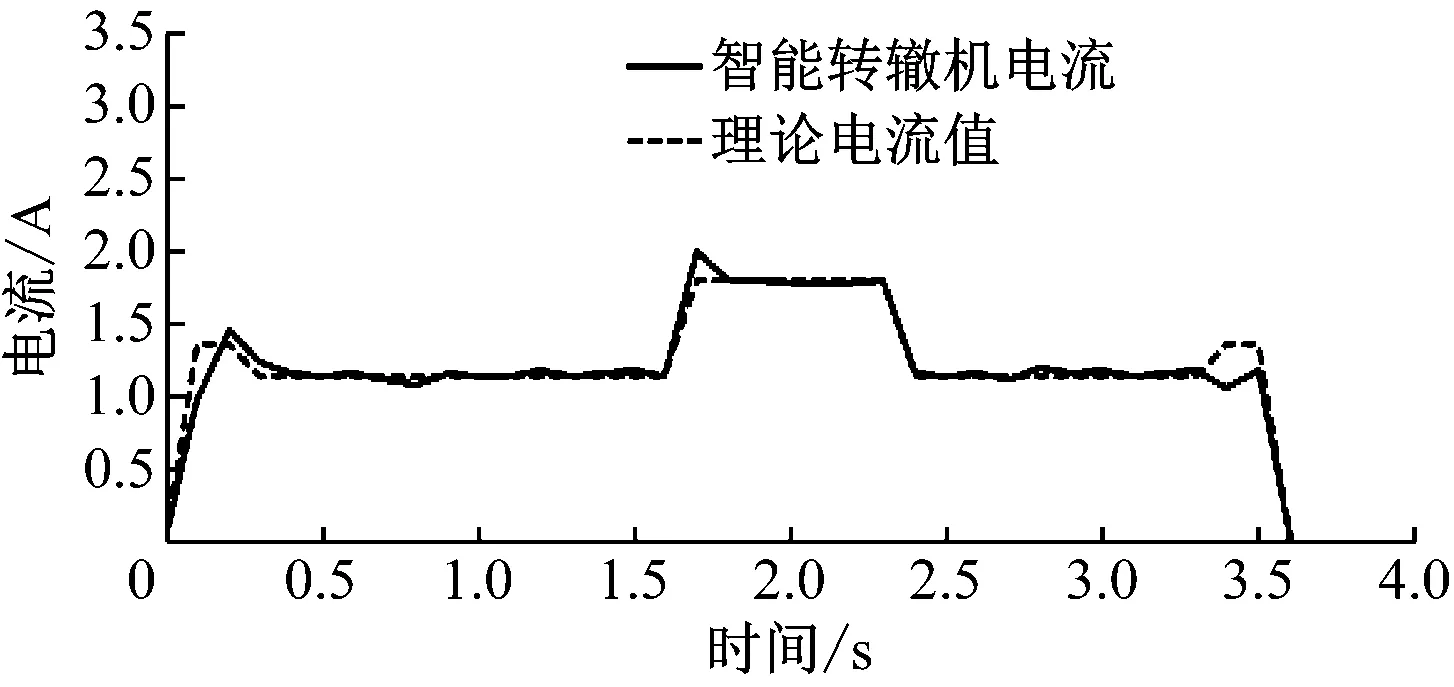

3.2 變速功能驗證

為驗證智能轉轍機在動作過程中具有可變速功能,對轉轍機控制單元進行軟件編程以實現變速功能。圖5為智能轉轍機變速轉換時實際電流曲線和理論電流曲線對比圖,圖6為換向頻率的變化曲線。由圖5和圖6可見:換向頻率越高,電機轉速越高,電流值則越低;0 s時設置電機換向頻率為100 Hz,電機以較低的轉速啟動,可使電機獲得較大扭矩,易于啟動;電機啟動后0.3 s時設置其換向頻率為300 Hz,以正常轉速進行道岔轉換,電流值變小并趨于平穩;在1.7 s時,給電機轉動增加阻力,模擬道岔在轉換過程中遇到障礙的情況,此時控制單元使電機換向頻率降低為50 Hz,電機轉速變低,電流值升高,扭矩變大,有利于道岔克服障礙,之后電機恢復300 Hz換向頻率;當3.4 s道岔轉換接近終點時,設置電機換向頻率為100 Hz,電機以較低的轉速停止,可以防止道岔轉換到位時,電機因轉動慣性過大而使內部機件受到撞擊或毀壞的情況發生。上述變速過程表明,智能轉轍機不僅實現了軟啟動,還可在道岔轉換過程中遇到障礙時,通過軟件編程控制電機使其降低換向頻率,調節轉速,增加電機扭矩,從而有效減少道岔轉換不到位的故障發生,進一步保障行車安全。

圖5 智能轉轍機變速電流曲線

圖6 智能轉轍機換向頻率曲線

4 結語

本文提出一種可應用于城市軌道交通分布式聯鎖系統的智能轉轍機。其在設計上擺脫了傳統轉轍機的控制模式,增加了網絡接口,可實現對道岔動作的智能控制,以及轉轍機工作狀態數據及動態特性的實時監測和記錄。通過所開發的試驗平臺驗證了智能轉轍機啟動電流小、具有可變速功能,在轉轍機啟動和遇阻時可進一步保護設備,具有較高的可靠性和可用性。智能轉轍機不僅為以后轉轍機故障的分析和智能預測工作帶來便利,同時為正在向智能化、數字化發展的城市軌道交通信號設備提供了新的研發思路。