基于集中疏水技術的用汽設備疏水系統的改進

榮先奎,李 果,許 成,張 寧,穆郡江,文 剛,吳 江

1.貴州煙葉復烤有限責任公司,貴陽市南明區富源南路350號 550005

2.廣州元印環境科技有限公司,廣州市白云區永平街集賢路280號 510000

蒸汽動力系統是過程工業企業能量系統不可或缺的一部分[1],該系統的設計水平、運行和控制性能對過程工業的能量利用率和經濟性具有重要影響[2]。作為過程工業企業,打葉復烤在生產中需要使用蒸汽以滿足煙葉潤葉、復烤等工藝需求,有些企業還需要用蒸汽進行生活采暖,蒸汽能源消耗是企業重要生產成本之一。當前,復烤企業的蒸汽動力疏水系統主要依賴于疏水閥,蒸汽疏水閥是一種能自動從蒸汽系統中排出凝結水和其他不凝結氣體,并阻止蒸汽泄漏的閥門[3]。蒸汽在輸送過程中產生的大量凝結水[4]有些回收到鍋爐中,有些回收冷卻后作為生活用水使用,有些則直接排放到大氣中。因此,這種系統設計存在以下問題:一是系統需要配置大量疏水閥,增加了管理難度和生產費用;二是疏水閥長期使用后,容易產生堵塞或漏汽,工作人員為了保證用汽設備正常工作通常會打開旁通管道,增加了蒸汽的泄漏;三是凝結水和二次蒸汽回收裝置設計不合理,導致熱能利用率降低。二次蒸汽是由于凝結水壓力降低,部分凝結水重新汽化而產生的蒸汽[5]。夏常青[6]通過改進實現了對二次蒸汽熱能的回收利用,提高了節能效果,但未能解決生產中蒸汽泄漏問題;張志剛等[7]對卷煙廠蒸汽冷凝水實現了冷卻后回收利用,但浪費了熱能。蒸汽系統的效率可表示為η系統=η鍋爐×η管網×η設備+η凝結水回收+η廢蒸汽回收-η排污。據統計,通過提高各過程的效率,蒸汽產生過程(鍋爐)、輸送和設備使用過程、回收過程可分別節能25%~35%、40%~45%、20%~25%[8]。可見,蒸汽輸送、使用及凝結水回收過程具有較大節能空間。為此,以畢節復烤廠為對象,設計了一種無動力閉式集中疏水系統,以期減少蒸汽浪費,增加熱能利用率,降低企業能耗。

1 問題分析

畢節復烤廠蒸汽動力疏水系統主要由疏水閥、凝結水回收管道、凝結水回收罐、冷卻塔等部分組成,見圖1。蒸汽來源為外部直接采購,蒸汽壓力1.0 MPa,夏季平均流量約為8 t/h,冬季平均流量約為11 t/h,蒸汽進入廠區后分為兩部分:一部分作為工藝用汽進入打葉復烤車間,供給一次潤葉機、二次潤葉機、烤片機、烤梗機等設備;另一部分作為冬季生活采暖用汽,供給辦公、餐廳、招待所等。通過對整個廠區蒸汽動力系統分析,發現存在以下問題:一是生產凝結水通過管道回收到動力站的回收罐中進行汽水分離,其中凝結水采用水泵輸送到冷卻塔,而閃蒸汽則通過排汽管由屋面排放到大氣中,造成熱能浪費。二是疏水閥長期使用后,存在蒸汽泄漏現象,為保證正常生產存在開旁通管道現象,造成蒸汽直排;泄漏的蒸汽也通過凝結水回收裝置的排汽管排放到大氣中,造成能源浪費。三是凝結水通過冷卻塔進行冷卻降溫后,再泵送回生產車間,用于回潮噴水及地面清洗,凝結水的余熱未得到利用。四是冬季采暖系統蒸汽消耗較高,且部分生活采暖凝結水直排。分析可見,由于蒸汽動力疏水系統設計不合理,造成汽水系統存在嚴重的熱能不平衡。

圖1 改造前蒸汽動力疏水系統示意圖Fig.1 Schematic diagram of steam trap system for steam consuming equipment before improvement

2 改進方法

針對復烤廠汽水系統熱能不平衡的問題,基于等壓系統原理[9]設計了無動力閉式集中疏水系統,以取代傳統疏水閥系統,避免出現蒸汽泄漏現象,并將收集的凝結水用于冬季生活采暖,實現生產和采暖雙重節汽。

2.1 無動力閉式集中疏水技術

多臺用熱設備在用汽壓力基本相等的條件下并聯工作,稱為等壓系統。在等壓系統工況下,可以取消傳統疏水閥系統中每臺設備單獨配置的疏水閥,即每臺設備的凝結水通過各自的支管匯合到同一根凝結水總管中,然后再接入到集中疏水裝置中,將獨立疏水改為集中疏水。

集中疏水裝置具有液位調節功能,可以在凝結水總管系統中維持穩定的超大厚度液封,從而對多臺設備進行可靠的阻汽疏水,確保蒸汽不外漏。而每臺設備獨立設置的疏水閥,由于液封厚度較小,容易被擊穿形成漏汽。改進后系統采用集中疏水裝置取代疏水閥,有效減少了蒸汽泄漏點。此外,利用凝結水自身壓力進行輸送,不需使用水泵增壓輸送。

2.2 工藝用汽系統

蒸汽動力系統優化設計通常以全系統經濟性最優為目標準則[10]。改進后的蒸汽動力疏水系統主要由凝結水回收管道、集中疏水裝置等部分組成,見圖2。首先,利用無動力閉式集中疏水系統代替原疏水閥,將每個蒸汽薄膜閥下的多個并行用汽設備看作一個等壓系統,用汽設備后端的疏水閥全部取消,增加一個集中疏水裝置,所有凝結水支管全部匯集到集中疏水裝置,實現凝結水的集中回收。其次,將原蒸汽采暖系統改為熱水采暖系統,增加一套水-水換熱器。集中疏水裝置將凝結水輸送到水-水換熱器,利用凝結水余熱加熱采暖循環水,實現凝結水余熱充分利用。在此過程中凝結水經過熱交換后進入冷卻塔,實現了熱能釋放,減少了能源浪費。新增的集中疏水裝置分別安裝在打葉復烤車間一次潤葉機、二次潤葉機、烤片機、烤梗機等用汽設備后端,依靠凝結水自身的壓力實現集中疏水。

2.3 采暖系統

據統計,冬季平均用汽約為11 t/h。其中,生產用汽約8 t/h,采暖用汽約3 t/h,采暖蒸汽消耗約3 200 t/年,耗汽量較大。改進后采暖系統主要由熱水循環泵、換熱器、集中疏水裝置等部分組成,見圖3。改進后凝結水回收量約6 t/h,溫度為120 ℃。利用回收凝結水對采暖循環水進行加熱,凝結水通過換熱器后出水溫度約為70 ℃,則可利用熱負荷Q1為:

圖3 改進后采暖系統示意圖Fig.3 Schematic diagram of domestic heating system after improvement

式中:c 為水的比熱容,kJ/(kg·℃);m 為水的質量,kg;△T 為水溫變化量,℃;t 為時間,s。

式(1)中,c值取4.2 kJ/(kg·℃),m值取6 000 kg,△T=120-70=50 ℃,t 取 3 600 s,計算可得 Q1= 350 kW。考慮到散熱、泄漏等因素,實際利用熱量系數K 取0.85,則實際可利用熱負荷Q2為:

式中:K 為實際利用熱量系數。

根據式(2)計算可得 Q2=350×0.85=298 kW。本設計中熱水采暖系統的供/回水溫度為80/60 ℃,采暖面積3 000 m2,采暖熱指標按80 W/m2計算,則采暖總熱負荷Q3為:

式中:S為采暖面積,m2;qf為采暖熱指標,W/m2。

根據式(3)計算可得Q3= 3 000×80=240 kW。因此,凝結水實際可利用熱負荷Q2大于采暖總熱負荷Q3,凝結水余熱可以滿足冬季采暖需求。

3 應用效果

3.1 試驗設計

設備:12 000 kg/h 打葉復烤生產線一條,改進后工藝用汽系統設備和采暖系統設備各一套(畢節復烤廠)。

方法:①統計2011—2017年片煙消耗蒸汽量(剔除真空回潮工藝影響)等歷史數據,取平均值;②統計2018年1—5月片煙消耗蒸汽量(剔除真空回潮工藝影響)等實測數據,取平均值。根據企業綜合能耗指標對改進前后片煙消耗蒸汽量進行對比分析。

3.2 數據分析

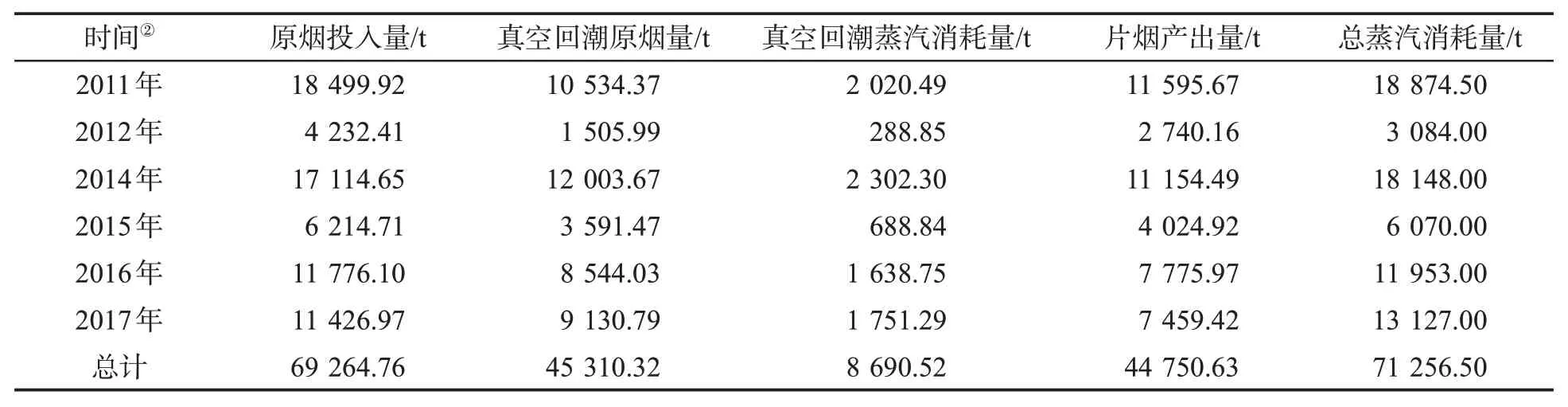

由表1 可見,改進前2011—2017年每噸片煙消耗蒸汽量分別為1.453 5、1.020 1、1.420 6、1.337 0、1.326 4、1.525 0 t,平均為1.398 1 t,每加工500 t(1 萬擔)原煙平均消耗蒸汽量454.38 t。

表1 改進前打葉復烤蒸汽消耗量①Tab.1 Steam consumption of tobacco threshing and redrying before improvement

由表2 可見,改進后每噸片煙平均消耗蒸汽量1.163 4 t,每加工500 t 原煙平均消耗蒸汽量378.11 t,與改進前相比蒸汽消耗量下降16.79%。按照當前蒸汽采購價格核算,2018年可節約蒸汽費用14.05 萬元/月,每加工500 t 原煙節約蒸汽費用1.31萬元。

表2 改進后打葉復烤蒸汽消耗量Tab.2 Steam consumption of tobacco threshing and redrying after improvement

4 結論

通過對蒸汽等壓系統進行研究,基于打葉復烤生產線設計了無動力閉式集中疏水系統。改進后系統解決了蒸汽泄漏等問題,提高了蒸汽熱能利用率;通過對回收凝結水的余熱進行綜合利用,實現了熱能利用最大化,減少了熱能浪費。以畢節復烤廠12 000 kg/h 打葉復烤生產線為對象進行測試,結果表明:改進后每噸片煙平均消耗蒸汽量比改進前下降16.79%,節約蒸汽費用14.05 萬元/月,每500 t 原煙節約蒸汽費用1.31 萬元,有效降低了打葉復烤企業生產成本。