WO3-TiO2/ZSM-5催化劑的制備及其光催化脫氯性能

崔世強,閆 鋒,于洪華

(1.遼寧石油化工大學 化學化工與環境學部,遼寧 撫順 113001;2.中國石油 撫順石化公司石油二廠,遼寧 撫順 113001)

石油不但是工業的血液,也是代表國家發展水平的主要國民經濟項目。近年來,由于原油儲量、采礦條件和其他因素的影響,經常發現質量差的石油產品[1]。目前由于開采難度越來越大,油田為了提高采油率,常加入一些含氯代烴的采油助劑[2-4],導致了油品中有機氯含量的增加[5-6]。而石油中一些有機氯會通過化學反應形成HCl,這將加速設備的腐蝕[7-8]。另外油品中的氯有很高的電子親和力,容易與金屬離子結合,在油品加工過程中,會引起催化劑永久性中毒[9]。因此,石油脫氯的研究對生產過程具有重要意義。生產低氯燃料油是煉油工業的重要任務。

石油中有機氯化物的脫除方法主要有氯轉移劑法[10]、加氫脫氯法[11]、生物脫氯技術、直接吸附法和光催化脫氯技術[12]等。目前光催化脫氯技術越來越受到人們的重視,其特點主要有催化效率高、應用范圍廣、使用方便且成本低廉。Lu 等[13-14]通過光催化技術對變壓器油中多氯聯苯進行脫除,并取得明顯效果。國內光催化技術應用于脫硫研究較多,張璐璐等[15]制備了WO3-TiO2/SBA-15 催化劑對模擬油進行光催化脫硫研究,最高脫硫率為87.9%。李瑞麗等[16]制備了CuO/ZSM-5 和MgO/ZSM-5 兩種吸附劑用于模擬油吸附脫氯,脫氯率分別為33.97%和39.68%,脫氯效果不明顯。因此需要制備新的催化劑尋找新的實驗方法來提高脫氯率[17]。

本工作以ZSM-5 分子篩為載體、鈦酸丁酯和偏鎢酸銨為改性原料,制得WO3-TiO2/ZSM-5 光催化劑,利用XRD、N2吸附-脫附、UV-Vis 等技術對制備的催化劑進行表征,在UV 燈照射下對模擬油進行光催化脫氯實驗,考察了影響催化劑脫氯率的條件,確定了最佳反應條件。

1 實驗部分

1.1 試劑及儀器

鈦酸丁酯、偏鎢酸銨、正十二烷、無水乙醇:分析純,天津市大茂化學試劑廠;ZSM-5 分子篩:工業級,沈陽化學試劑廠;二氯甲烷:分析純,國藥集團化學試劑有限公司;二氯乙烷:分析純,大連無機化工廠;三氯甲烷:分析純,北京化工廠;四氯化碳:分析純,沈陽試劑一廠。

WK-2D 型微庫侖綜合分析儀:江蘇江分電分析儀器有限公司;DF-101S 型集熱式磁力攪拌器:金壇市科析儀器有限公司;XRD-7000 型X 射線衍射儀:日本島津公司;Q600型熱重-差熱分析儀:美國TA 公司;Agilent Cary 5000 型紫外-可見光譜儀:美國安捷倫公司;Autosorb-IQ2-MP 型全自動物理靜態分析儀:美國康塔公司。

1.2 催化劑的制備

首先取一些ZSM-5 分子篩進行烘干待用,并將鈦酸丁酯用無水乙醇配成溶液,分為兩份,其中一份中加入5 g ZSM-5 分子篩浸漬,之后再經干燥、焙燒等過程制備成nTiO2-ZSM-5 催化劑(n為TiO2的負載量);向裝有另一份溶液的燒杯中緩慢加入偏鎢酸銨的水溶液,攪拌反應2 h[15]。反應結束后待水分和無水乙醇充分揮發后,在105 ℃烘箱里干燥24 h。取出將試樣放入馬弗爐中進行焙燒,制得xWO3-yTiO2/ZSM-5 催化劑(x為WO3的負載量,%;y為TiO2的負載量,%)。

1.3 模擬油的制備

以正十二烷為溶劑,量取4 瓶500 mL 的正十二烷,依次加入CH2Cl2,C2H4Cl2,CHCl3,CCl4配成CH2Cl2模擬油、C2H4Cl2模擬油、CHCl3模擬油和CCl4模擬油。其中,有機氯化物含量均為100 mg/L。

1.4 催化劑脫氯過程

稱取1 g 制備好的WO3-TiO2/ZSM-5 催化劑,用量筒量取30 mL 預先制備好的模擬油,將二者分別放入用去離子水洗滌并烘干后的反應瓶中,再加入10 mL 去離子水,然后放在UV 燈環境下封閉照射,光照3 h 后,停止反應,反應結束后用去離子水進行萃取。測定氯含量,通過式(1)計算脫氯率(η)。

式中,W0為模擬油品中氯含量,mg/L;Wt為反應后油中氯含量,mg/L。

2 結果與討論

2.1 催化劑的表征結果

2.1.1 XRD 表征結果

圖1為催化劑的XRD 譜圖。由圖1可看出,改性后2.5WO3-20TiO2/ZSM-5 和20TiO2-ZSM-5催化劑的XRD 光譜特征峰與ZSM-5 分子篩相比,均出現 MFI 結構類型特征峰,說明改性之后催化劑仍具有ZSM-5 分子篩的性質。在2θ=7.8°,23.2°,24.5°,24.7°處改性催化劑衍射峰的強度與ZSM-5 衍射峰有不同程度的變化,說明負載的金屬離子已經進入分子篩孔隙和骨架之中。在2θ=26.3°,48.1°,55.6°處有3 個可見的衍射峰,分別對應銳鈦礦TiO2的(101),(200),(201)晶面[18]。但WO3負載量較少,沒有明顯的特征峰出現,WO3可能高度分散以無定形結構存在,并沒有破壞ZSM-5 分子篩的結構。

圖1 2.5WO3-20TiO2/ZSM-5,20TiO2-ZSM-5,ZSM-5 的XRD 譜圖Fig.1 XRD patterns of 2.5WO3-20TiO2/ZSM-5,20TiO2-ZSM-5 and ZSM-5.

2.1.2 BET 表征結果

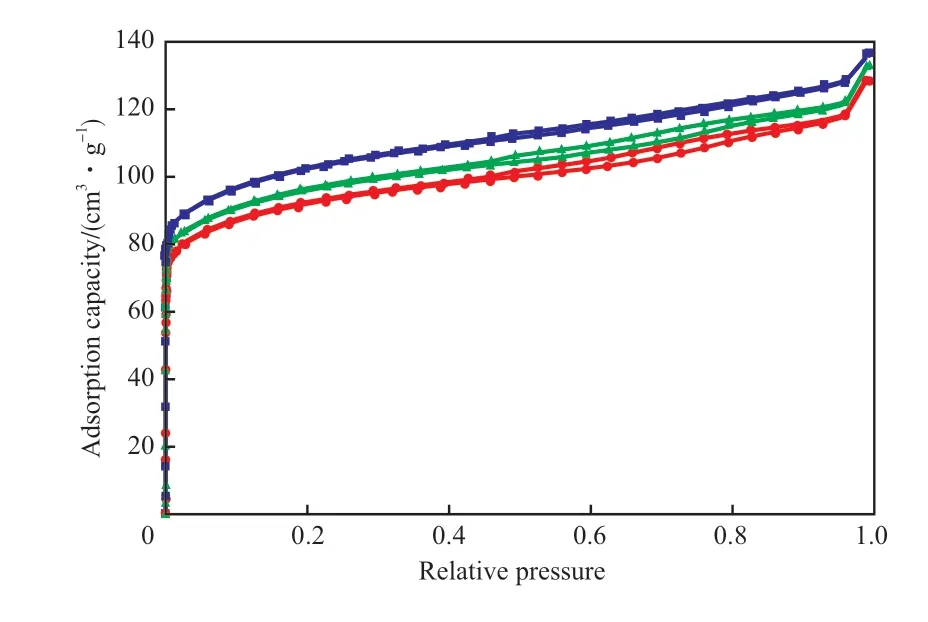

圖2為2.5WO3-20TiO2/ZSM-5、20TiO2-ZSM-5 和 ZSM-5 N2吸附-脫附等溫線。由圖2可知,所有試樣的N2吸附-脫附曲線均為典型的帶有H 型滯后環的Ⅰ類等溫線,對應于單層可逆吸附過程[19]。與純ZSM-5 分子篩相比,改性后催化劑的等溫線類型和滯后環形狀無明顯變化,吸附量有所增加,說明改性后的WO3-TiO2/ZSM-5 和TiO2-ZSM-5 催化劑均保持了分子篩ZSM-5 的孔道結構。

圖2 不同催化劑N2 吸附-脫附等溫線Fig.2 N2 adsorption-desorption isotherms of different catalysts.

圖3 不同光催化劑的UV-Vis 漫反射譜圖(1)及禁帶寬度(2)Fig.3 UV-Vis diffuse reflectance spectrum (1) and forbidden band width (2) of different photocatalysts.

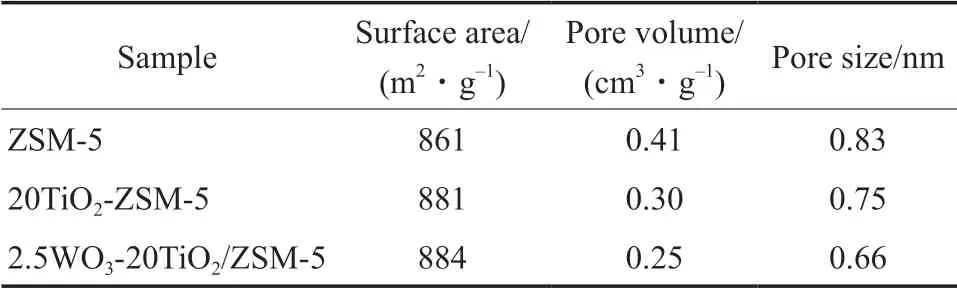

表1為不同催化劑的比表面積、孔體積及孔徑。由表1可知,改性后催化劑的比表面積稍有增大,但孔體積和孔徑均減小,可見負載WO3和TiO2活性組分對ZSM-5 的骨架結構造成了一定的影響,光催化反應中起決定作用的是活性組分與有機氯化物的光催化反應,首要一點是催化劑比表面要足夠大,活性組分均勻分散于催化劑表面,以利于光催化效能的提高[20]。

表1 不同催化劑的比表面積、孔體積及孔徑Table 1 Specific surface area,pore volume and aperture data of different catalysts

2.1.3 UV-vis 表征結果

圖3為不同金屬負載的光催化劑的UV-Vis譜圖。

光催化劑的活性與其能帶結構密切相關,催化劑的帶隙能對其光催化活性具有重要的影響。由圖3可知,試樣在300~400 nm 處出現陡峭的吸收帶,在紫外和可見光區有明顯的吸收,TiO2/ZSM-5 的吸收邊界分別為415 nm 和475 nm,而2.5WO3-20TiO2/ZSM-5 吸收邊約在625 nm。對應的禁帶寬度分別為2.83,2.56,1.84 eV。與10TiO2/ZSM-5 相比,20TiO2/ZSM-5 和摻雜WO3后2.5WO3-20TiO2/ZSM-5 試樣的吸收帶發生了紅移,這是因為負載WO3之后使帶隙能有所降低,2.5WO3-20TiO2/ ZSM-5 的禁帶寬度變小,增加了對光的利用率。

2.2 光催化脫氯條件的考察

2.2.1 光催化劑的選擇

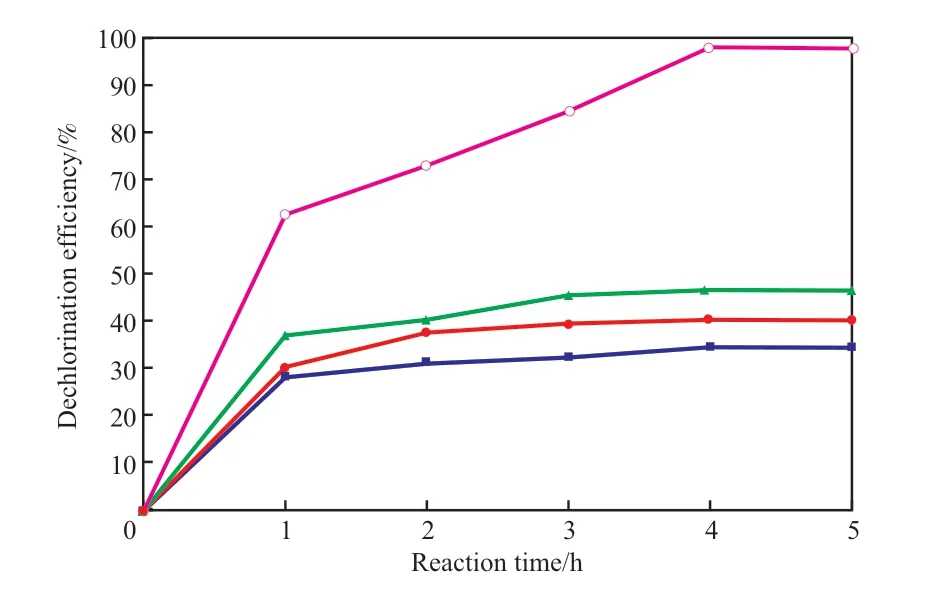

以 TiO2-ZSM-5,WO3-TiO2/ZSM-5,ZSM-5 分子篩為光催化劑,取40 mL 模擬油,催化劑用量為1 g、反應溫度為50 ℃、模擬油與水體積比為3∶1,在UV 燈照射下,考察了模擬油的脫氯效果,結果見圖4。由圖4可知,改性后的TiO2-ZSM-5 和WO3-TiO2/ZSM-5 催化劑脫氯效果明顯優于ZSM-5 分子篩,這是因為ZSM-5分子篩主要以吸附脫氯為主,故脫氯效果不明顯,而TiO2-ZSM-5 和WO3-TiO2/ZSM-5 在光的激發下,產生的電子和空穴具有光催化作用,通過光催化反應使模擬油的有機氯含量降低,提高了脫氯率。WO3-TiO2/ZSM-5 光催化脫氯效果最好,這是因為WO3和TiO2具有協同效應,比單一TiO2光催化性能更高。故選取WO3-TiO2/ZSM-5 催化劑。

圖4 不同催化劑的脫氯效果比較Fig.4 Comparison of dechlorination effeciency under different catalysts.

2.2.2 WO3和TiO2負載量的影響

考察了WO3-TiO2/ZSM-5 催化劑中WO3和TiO2的負載量對脫氯率的影響,結果見圖 5。由圖5可知,WO3與TiO2負載量(w)分別為2.5%,20%的WO3-TiO2/ZSM-5 催化劑的脫氯效果最佳。隨著負載量的增加,脫氯性能呈先增加后降低的趨勢。TiO2光感能力強,因此TiO2為主活性組分,WO3能與TiO2發生協同作用,使光催化能力更強。但由于負載量過多,會破壞分子篩內部結構,造成孔道堵塞。

圖5 WO3-TiO2/ZSM-5 光催化劑中WO3 和TiO2 負載量對脫氯率的影響Fig.5 Effects of WO3 and TiO2 loading on dechlorination efficiency in WO3-TiO2/ZSM-5 photocatalyst.Reaction conditions referred to Fig.4 .

2.2.3 光源種類對脫氯率的影響

在無光照、太陽光、室內照明光和紫外光條件下,考察了WO3-TiO2/ZSM-5 催化劑對CH2Cl2模擬油的脫氯效果,結果見圖6。由圖6可看出,WO3-TiO2/ZSM-5 催化劑在不同光源下,脫氯效果差異很大,特別是在無光照的條件下,脫氯率很低;在照明光和太陽光照射下,脫氯率有一定上升,但效果仍不佳;紫外光照射下,WO3和TiO2吸收紫外光后,產生大量電子和空穴,并形成氫離子和氫氧自由基對有機物產生催化作用,脫氯效果明顯提高。

2.2.4 催化劑焙燒溫度對不同有機氯化物的脫氯影響

焙燒溫度400~600 ℃下,考察了WO3-TiO2/ZSM-5光催化劑對不同氯化物模擬油的脫氯效果,結果見圖7。由圖7可知,隨焙燒溫度的升高,脫氯率先升高后降低。低溫焙燒時金屬鹽可能未完全轉化為氧化物,光催化劑的活性未完全釋放,脫氯率較低;而過高的焙燒溫度導致催化劑的骨架發生坍塌,破壞了催化劑的晶體結構,從而對脫氯效果也產生負面影響;550 ℃焙燒溫度下的WO3-TiO2/ZSM-5 催化劑對CH2Cl2模擬油脫除效果最好,脫除率可達98.7%。

圖6 不同光源下WO3-TiO2/ZSM-5 催化劑的脫氯率Fig.6 Dechlorination rate of WO3-TiO2/ZSM-5 catalyst under different light sources.

圖7 焙燒溫度對催化劑脫氯效果的影響Fig.7 Effect of calcination temperature on dechlorination efficiency of catalyst.

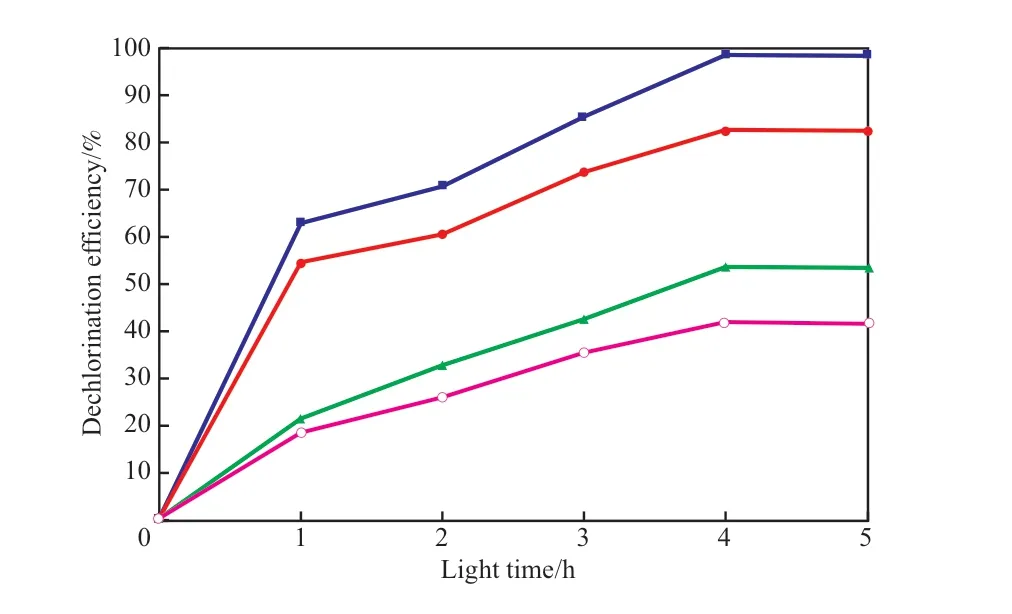

2.2.5 光照時間對脫氯的影響

在光照時間1~5 h 條件下,考察了WO3-TiO2/ZSM-5催化劑對不同氯化物模擬油的脫氯率,結果見圖8。由圖8可知,隨光照時間的延長,脫氯率增加。光照時間過短時,可能電子和空穴數量不足,從而形成氫離子和氫氧自由基的數量有限,因此脫氯效果不佳。隨光照時間的延長,釋放出更多的氫氧自由基,脫氯率增加,光照時間4 h 后,脫氯率不再增加且緩慢下降,說明光催化劑使用效能下降,因此,光照4 h 時催化劑的脫氯效果最佳。

圖8 光照時間對催化劑脫氯效果的影響Fig.8 Effect of illumination time on dechlorination efficiency of catalyst.

2.2.6 反應溫度對脫氯效果的影響

反應溫度為20~60 ℃條件下,考察了WO3-TiO2/ZSM-5催化劑對不同氯化物模擬油的脫氯率,結果見圖9。

圖9 反應溫度對催化劑脫氯效果的影響Fig.9 Effect of reaction temperature on dechlorination efficiency of catalyst.

由圖9可看出,隨反應溫度的增加,WO3-TiO2/ZSM-5 催化劑的脫氯率增加。實際上,光誘導的催化反應不需要加熱激活,并且由于光子活化可以在室溫下操作,但增加反應溫度仍然提高了界面電子轉移動力學,因此通常觀察到活性組分的催化活性也增加。50 ℃后,脫氯率不再增加,因此,反應溫度50 ℃時脫氯效果最佳。

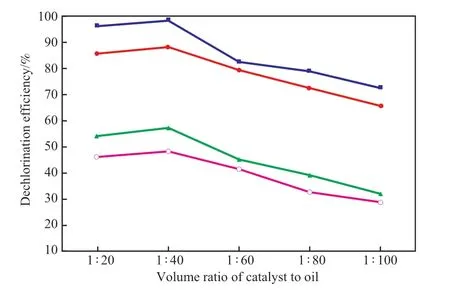

2.2.7 劑油體積比對脫氯效果的影響

在劑油體積比為1∶20~1∶100 的條件下,考察了WO3-TiO2/ZSM-5 催化劑對不同氯化物模擬油的脫氯率,結果見圖10。由圖10可知,隨劑油體積比的減小,脫氯率是先增大后變小。在劑油體積比為1∶40 時脫氯率為98.3%,效果最佳。

圖10 劑油體積比對催化劑脫氯效果的影響Fig.10 Effect of catalyst-oil volume ratio on dechlorination effeciencyof catalyst.

2.2.8 催化劑使用次數對脫氯的影響

重復使用五次,考察了WO3-TiO2/ZSM-5 催化劑對CH2Cl2模擬油的脫氯率,結果見圖11。

圖11 催化劑重復使用次數對脫氯率影響Fig.11 Effect of catalyst reuse times on dechlorination effeciency.

由圖11可知,隨回收使用次數的增加,WO3-TiO2/ZSM-5 催化劑的脫氯率逐漸降低,這是因為催化劑在再生的過程中需經抽濾、水洗、烘干后置于馬弗爐中焙燒,會造成部分活性組分流失,因而光催化活性降低。重復回用五次后,催化劑的脫氯率仍達75%以上,因此,該催化劑具有較好的光催化性能。

3 結論

1)以分子篩ZSM-5 為載體,鈦酸丁酯為鈦源,偏鎢酸銨為鎢源,采用浸漬法成功制備了WO3-TiO2/ZSM-5 光催化劑,表征結果顯示,該催化劑保留了ZSM-5 分子篩的結構,且活性組分成功負載在載體上。

2)WO3-TiO2/ZSM-5 催化劑的催化活性優于TiO2-ZSM-5 和 ZSM-5 催化劑,對不同氯化物模擬油脫氯的最佳工藝條件為:焙燒溫度550 ℃、反應溫度50 ℃、紫外燈光照時間4 h、劑油體積比1∶40,在此條件下脫氯率最高達98.7%。

3)WO3-TiO2/ZSM-5 催化劑對4 種氯化物都有一定的脫除效果,但對CH2Cl2脫氯效果最好。

4)重復使用五次后,WO3-TiO2/ZSM-5 催化劑仍有較好的光催化性能。