基于元胞自動機數學模型的瓦斯抽采管道漏點定位研究*

張麗娜,白 珊

(唐山科技職業技術學院,河北 唐山 063000)

0 引言

隨著我國煤礦開采深度的加深,礦井瓦斯涌出量一直處于上升狀態,瓦斯對煤礦安全生產構成重大危險[1-2]。但是瓦斯又是優質的清潔能源,因此需要加大煤礦瓦斯的抽采利用。然而,瓦斯抽采管路存在老化生銹以至于漏氣的情況。在抽采負壓的情況下,管道容易混入空氣,不僅使抽采效率降低,而且會造成瓦斯爆炸[3-4]。因此,瓦斯抽采管道泄漏監測與漏點定位技術已成為煤礦瓦斯抽采管道安全運行,提高抽采效率和避免事故發生亟需解決的問題。

自20世紀70年代末,國內外眾多學者進行了長期的管道泄漏基礎理論和實驗研究。根據監測時使用的技術手段不同可以分為基于硬件的方法和基于軟件的方法。隨著計算機技術的發展,以數據采集與監控系統(SCADA)為基礎的實時檢漏監測技術逐步興起。由于其成本較低,可控性強[5-7],該系統將計算機技術、信號處理技術和傳感技術等融合在一起,通過安置在管道上的傳感器實時采集溫度、流量、壓力等信號,泄漏位置得以通過漏點定位算法確定。但是有些算法對影響管道流體狀態的因素進行簡化,誤差大,精度不高,不能對泄漏點進行精確定位,而且將實時檢漏監測技術應用到瓦斯抽采管道上的研究甚少。因此本文嘗試利用元胞自動機(CA)模型進行漏點的精確定位,對瓦斯抽采管道進行實時監測。該算法通過CA在空間和時間上離散化的特性來演化管道流體在時空上的連續變化,能夠很好地求得管道沿程壓力,從而進一步提高定位精度。

1 模型建立

1.1 元胞自動機

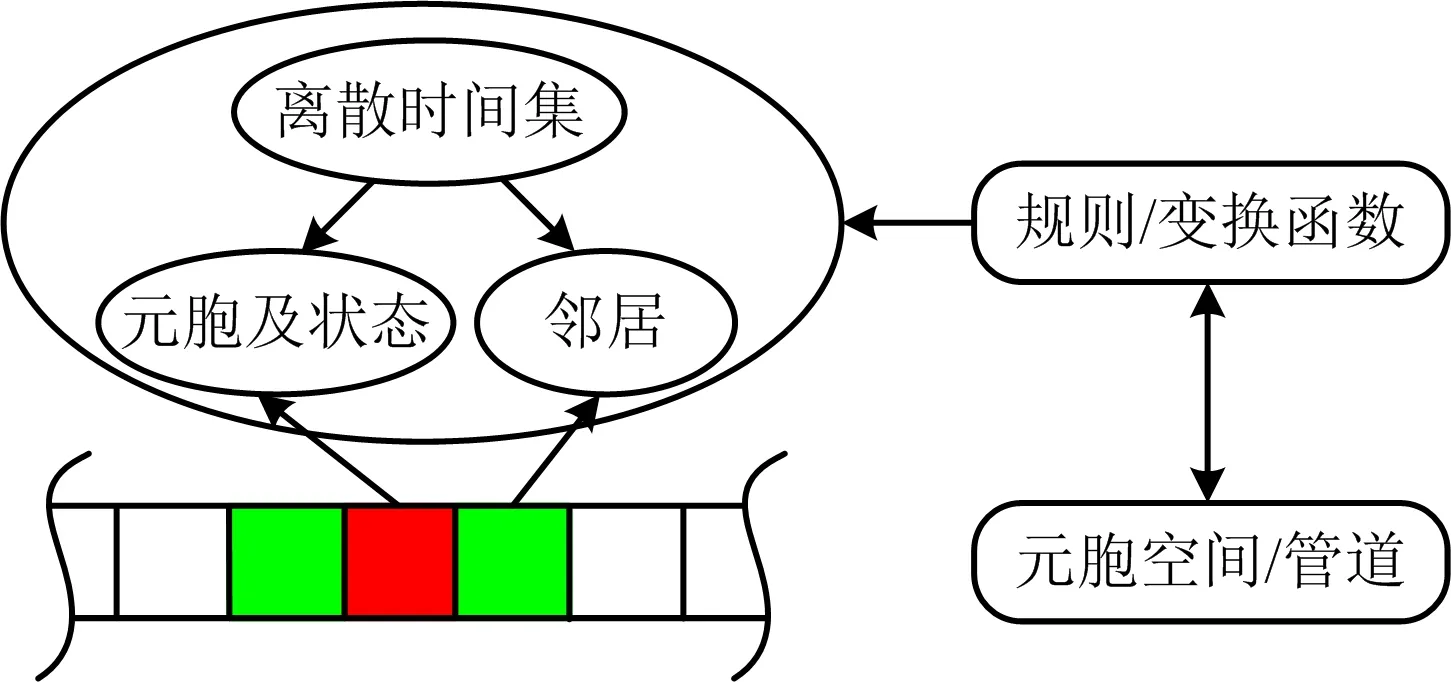

元胞自動機(Cellular Automation,簡稱CA)是一種動力系統,在時間、空間上都呈離散狀態[8-15]。散布在規則格網中的每一個元胞(cell)取有限的離散狀態,遵循同樣的作用規則,依據確定的局部規則同步更新,如圖1所示。一般元胞自動機是一個四元組A=(L,S,N,f),其中L表示元胞空間;S是元胞有限的離散狀態集合;N表示所有鄰域內元胞的集合,即包含有n個不同元胞狀態的空間向量;f為演化規則。

圖1 元胞自動機的組成Fig.1 Composition of cellular automata

1.2 漏點定位模型

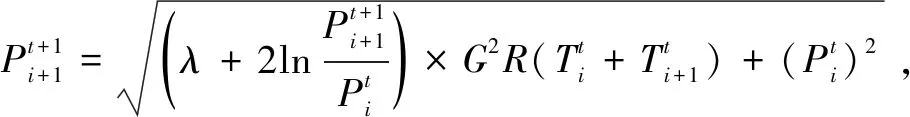

本文所提出的瓦斯抽采管道泄漏定位模型主要針對同一工作面或者采區的主管道。在同一采區或者工作面內的管道落差較小,因此忽略高程變化,氣體管道穩態模型滿足質量、動量和能量守恒的管流方程組為:

(1)

(2)

(3)

式中:ρ為流體密度,kg·m-3;w為流體體積流量,m3·s-1;λ為水力摩阻系數;x為管道的軸向長度,m;P為壓力,Pa;D為管道內徑,m;h為焓,J·kg-1;F為單位質量流體的交換熱,J·kg-1;?F/?x為單位質量流體在單位管長上的熱交換率,J·kg-1m-1;A為管道截面積,m2。

描述氣體密度和溫度、壓力間關系的氣體狀態方程:

P=f(ρ,T)

(4)

式中:P為壓力,Pa;ρ為流體密度,kg·m-3;T為溫度,℃。

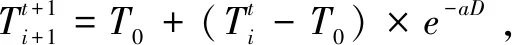

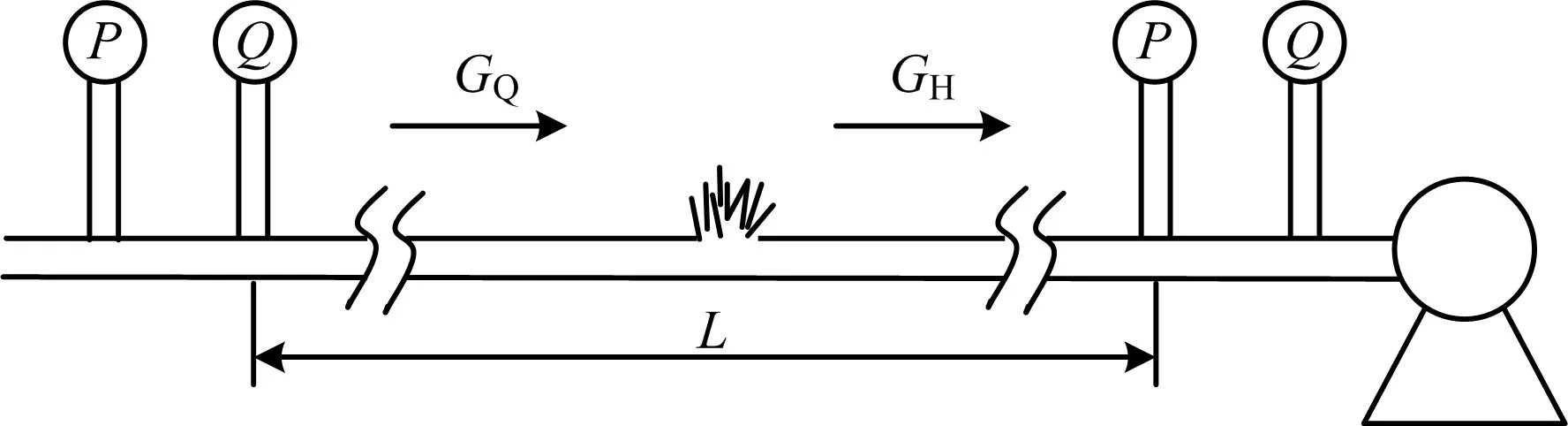

(5)

當管道發生泄漏時,管道始末端壓力、溫度和流量傳感器采集到的管道始末端壓力為P1,Pn,管道始末端溫度為T1,Tn,管道始末端體積流量為w1,wn。可以將管道以漏點為分界點分為2段,如圖2所示。

圖2 管道泄漏示意Fig.2 Schematic diagram of pipeline leakage

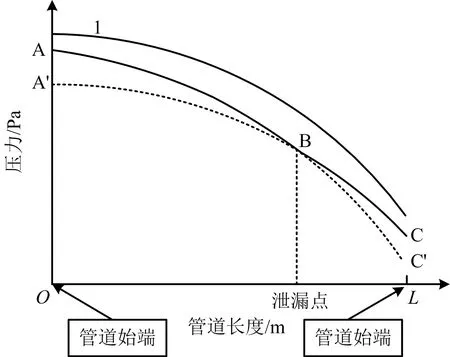

(6)

根據元胞自動機模型可得未發生泄漏時,管道沿程壓力如圖3中曲線1所示,當管道發生泄漏時,根據始端壓力和體積流量可以得到管道始端至漏點沿程壓力分布如曲線ABC′所示,根據末端壓力和體積流量可以得到漏點至管道末端壓力分布,如曲線A′BC所示。由圖3可知,曲線ABC′,A′BC交點即為泄漏點。

圖3 管道沿程壓力Fig.3 Pressure along pipeline

2 實驗驗證

2.1 實驗系統

實驗系統包括管道系統、數據采集系統和漏點定位系統。管道系統由真空泵、實驗管道和管構異件組成,而管構異件包括球閥、三通管、法蘭盤、管接頭、90°彎頭;數據采集系統包括管道始末端的壓力變送器、渦街流量計、監控分站和光端轉換機;漏點定位系統為監控中心站,包括上位機、中心站主機。1~6為測點,其中測點2,3,4,5為閥門,作為模擬口,如圖4所示。

圖4 瓦斯抽采管路實驗系統Fig.4 Experimental system of gas drainage pipeline

2.2 實驗步驟

1)檢驗實驗裝置氣密性。在《瓦斯抽放管路的敷設規定》中要求,凡是新安裝的瓦斯抽采管路,必須進行氣密性測試,千米漏氣不高于3 m3·min-1。

2)計算理論局部摩阻系數并修正系數。由于管道工況復雜,理論摩阻系數與實際有偏差,可以根據公式(1)及公式λ=kζ計算修正系數k和平均流量Q的關系,從而進行修正。

3)驗證模型準確性。運用本文模型解算管道沿程壓力,并與實驗測量壓力對比,從而驗證元胞自動機模型準確性。

4)漏點定位及算法定位精度比較。設置泄漏點,分別利用元胞自動機模型、等溫定位法和壓力梯度法進行漏點定位,并進行不同算法的定位精度比較。

2.3 實驗結果及分析

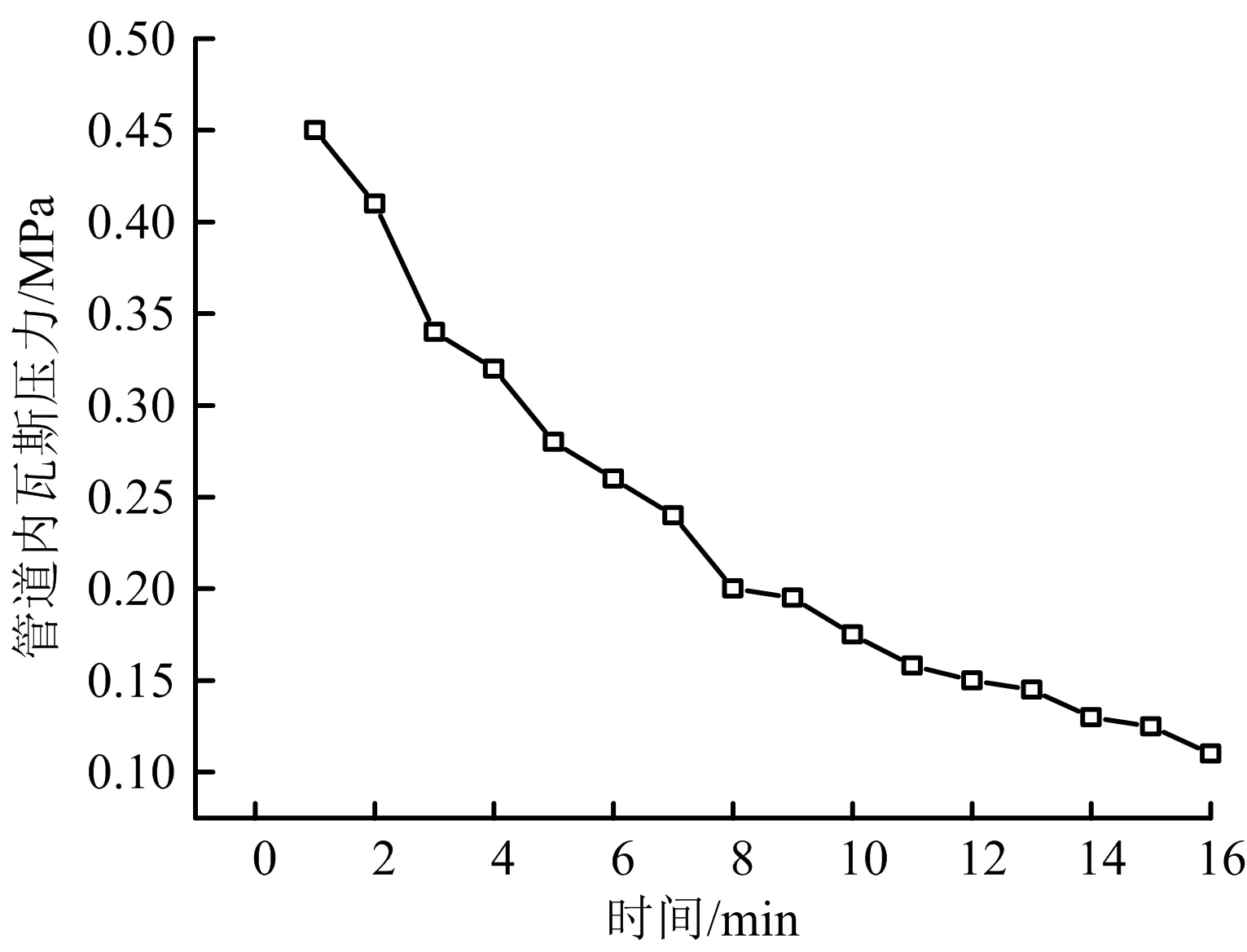

2.3.1 管道氣密性檢測

搭建實驗平臺,管道連接好后,進行氣密性實驗,隨時間變化管道內壓力如圖5所示。

圖5 管道內壓力隨時間變化示意Fig.5 Schematic diagram of pressure variation with time in pipeline

管道內初始壓力P1=0.45 MPa,氣體體積為管道體積V1,t=16 min后管道內壓力P2=0.11 MPa,管道體積與泄漏出去的氣體體積之和為V2。管道全長l=42 m,管道直徑D=0.025 4 m。設管道每分鐘千米漏氣為ΔV,m3·min-1·km-1,根據公式PV=nRT可得:

(7)

計算可得ΔV=0.1 m3·min-1·km-1,千米漏氣不高于3 m3·min-1,則氣密性滿足要求。

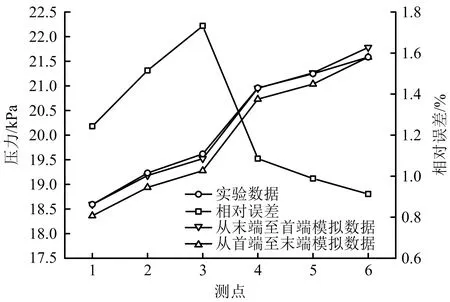

2.3.2 模型驗證

為了驗證元胞自動機模型的準確性,在模擬口2,3,4,5處安裝量程為-60~0 kPa的壓力變送器作為壓力測點,測定管道內氣體平均流量Q為22 m3/h時管道首末端壓力參數PH,PE,如圖6所示。根據檢測的首端壓力PH和流量Q,利用本文模型可得管道從首端到末端的沿程壓力分布;同樣根據檢測的末端壓力PE和流量Q,利用本文模型可得管道從末端到首端的沿程壓力分布。

圖6 Q=22 m3/h時CA模型解算壓力值與實驗檢測壓力值的比較Fig.6 Comparison of calculated pressure values of CA model with experimental detected pressure values at Q=22 m3/h

由于只在測點2,3,4,5處進行了模擬解算,故測點1,6處的壓力作為始末點不計入結果中。最大誤差值為測點2處的誤差,僅為1.19%,其余誤差均小于1%,誤差平均值為0.88%。由此可見,CA模型的模擬解算結果與實驗檢測結果基本一致,誤差較小,模擬結果理想。

2.3.3 漏點定位及算法比較

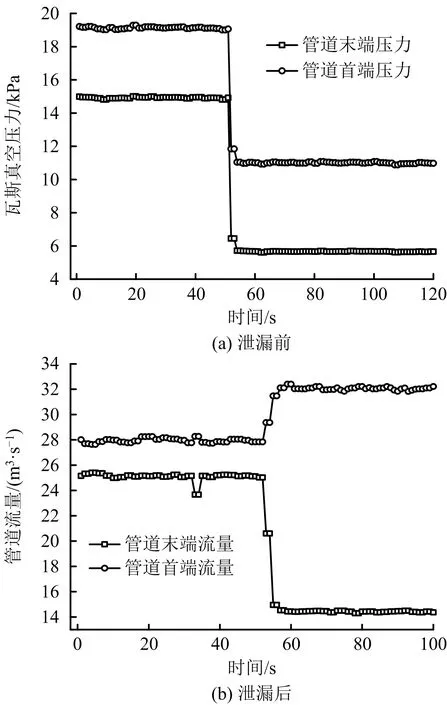

根據步驟(4)可得測點2泄漏前后的壓力流量參數,如圖7所示。

圖7 測點2泄漏前后的壓力流量參數Fig.7 Parameters of pressure and flow rate before and after leakage at No.2 measuring point

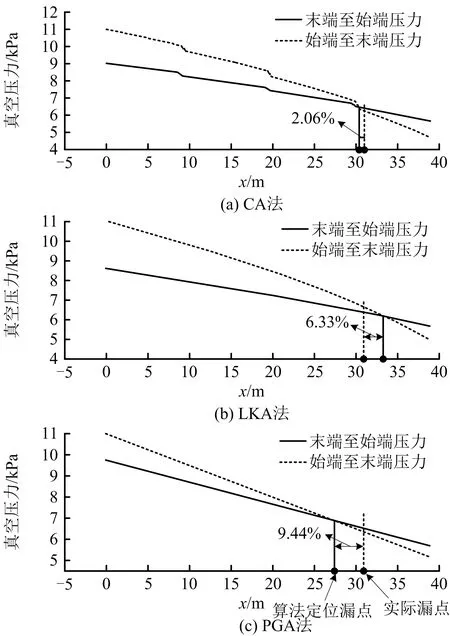

1)元胞自動機模型(CA)

運用本文所建立的元胞自動機模型進行漏點定位,進行解算可得從管道首端到末端的壓力和從管道末端到首端的壓力;繪制壓力曲線可得圖8(a),交點橫坐標x即為漏點位置。定位精度為|x-8|/L×100%。

2)等溫定位法(LKA)

該方法將管道中氣體流動視為等溫過程且管道平均摩阻系數為常數§。管內穩態流動關系為 (PH2-PE2)/G2ZRT-2ln(PH/PE)=§L/D。繪制壓力曲線可得圖8(b)。

3)壓力梯度法(PGA)

該方法假設管道流體為穩定流動,且壓力分布為斜直線。當泄漏發生時,漏點前的流量變大,對應的壓力分布直線斜率變大,而漏點后流量變小,相應直線斜率變小,由此可以確定該折點即為泄漏點。繪制壓力曲線可得圖8(c)。

圖8 3種算法壓力曲線Fig.8 Pressure curves of three algorithms

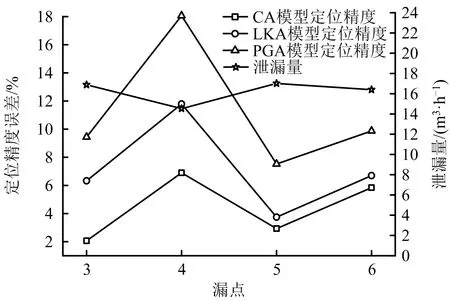

測點2,3,4泄漏發生后同樣可以利用上述3種方法進行定位。最終測點2,3,4,5分別發生泄漏后,得到3種算法定位精度(見圖9)。

圖9 3種算法定位精度Fig.9 Positioning accuracy of three algorithms

由圖9可知,CA模型的最大、最小誤差分別為6.45%,2.06%,LKA和PGA的最大、最小誤差分別為11.78%,3.78%和18.21%,7.53%。由此可見CA模型的定位精度在任何一處泄漏點的定位精度誤差最小,LKA模型由于將管道平均摩阻系數等參數視為常數,過度簡化模型導致誤差增大,而PGA模型假設了管道流體為穩定流動,壓力分布為直線,將模型理想化,導致模型誤差最大。CA模型是由管道參數離散化后搭建的模型,在保證較小誤差的前提下簡化了計算,是3種算法中定位精度最為準確的一種算法。

3 結論

1)以元胞自動機模型為基礎,通過離散化的參數建立了新型瓦斯抽采管道的漏點定位模型,既解決了無法建立高準確度數學模型的問題,也避免了簡化模型后產生的不必要誤差。

2)通過實驗驗證了模型的準確性,并使之與等溫定位法和壓力梯度法的定位精度進行比較,發現元胞自動機模型的定位精度更高,滿足了泄漏檢測的功能,并簡化了計算,具有一定的現實意義。