段塞流下攜砂水平彎管的沖蝕試驗

曹學文,樊 茵,李星標,彭文山2,石 倩

(1. 中國石油大學(華東) 儲運與建筑工程學院,青島 266580;2. 中國船舶重工集團公司 第七二五研究所 海洋腐蝕與防護國防科技重點試驗室,青島 266237)

沖刷腐蝕即沖蝕是金屬表面與流體之間由于高速相對運動而引起的金屬損失現象,是材料受機械沖刷的結果[1]。沖蝕廣泛存在于礦山開采、冶金、水利、石油化工等工業中。暴露在運動流體中的各類設施的過流部件如管線、管件、閥門、泵等都會遭受到沖蝕破壞,尤其是在含固相顆粒的多相流中,破壞更為嚴重。

沖蝕過程十分復雜,影響因素眾多,主要可分為以下三個方面:(1) 材料因素,即材料本身的化學成分、組織結構、力學性能等;(2) 固相顆粒因素,即固相顆粒的含量、粒度、硬度、形狀等因素;(3) 力學因素,即過流部件的形狀,不同的流速、流態會使流體對材料表面產生不同的力學效果。以上各影響因素相互交織,給沖刷腐蝕研究帶來很大困難[2]。在由氣相、液相和固相組成的多相流沖刷腐蝕中,情況更為復雜,相關研究成果較少。

在關于沖蝕問題的早期研究中,FINNIE[3]通過試驗總結出了沖刷腐蝕的經驗公式,揭示了金屬和陶瓷兩種不同材料在沖蝕過程中隨沖擊角度、沖擊速率、沖擊粒子粒徑的變化表現出不同的沖蝕規律。隨后的研究多集中于特定流型流態下沖蝕介質對不同材料沖蝕速率的影響,但研究流型多為液固/氣固兩相流[4-11]。以上研究中所搭建的試驗平臺都較為簡單,在研究彎管局部不同區域的沖蝕特征方面有局限性。

段塞流是氣液柱交替出現的氣液兩相流動狀態,是多相流集輸中常見的流型。本工作利用氣液固多相流沖蝕試驗環道進行了段塞流條件下攜砂水平彎管的沖蝕試驗,通過高速攝像裝置觀察彎管內部流體的流動狀態,通過失重法計算彎管內不同部位的沖蝕速率,并觀察試樣的表面形貌,深入分析了段塞流下水平彎管的沖蝕行為,為后續研究提供了參考。

1 試驗

1.1 試驗介質與材料

試樣材料為316L不銹鋼,其化學成分如表1所示。將其制成尺寸為8 mm×6 mm×5 mm的試樣。由于316L不銹鋼具有較好的耐蝕性,因此在沖蝕試驗過程中試樣的質量損失均由沖蝕引起,不考慮由腐蝕引起的質量損失。

表1 316L不銹鋼的化學成分(質量分數)Tab. 1 Chemical composition of 316L stainless steel (mass fraction) %

試驗固相介質為3種粒徑(180~212 μm,280~315 μm,385~425 μm)且帶有棱角的石英砂粒,將其除雜、酸洗、干燥后用分樣篩篩選出目標粒徑的砂粒,其形貌如圖1所示。試驗液相介質為去離子水,試驗時在去離子水中分別加入這3種粒徑的石英砂粒。

(a) 180~212 μm (b) 280~315 μm (c) 385~425 μm圖1 3種粒徑石英砂粒的形貌(30×)Fig. 1 Morphology of silica particles in three grain sizes (30×)

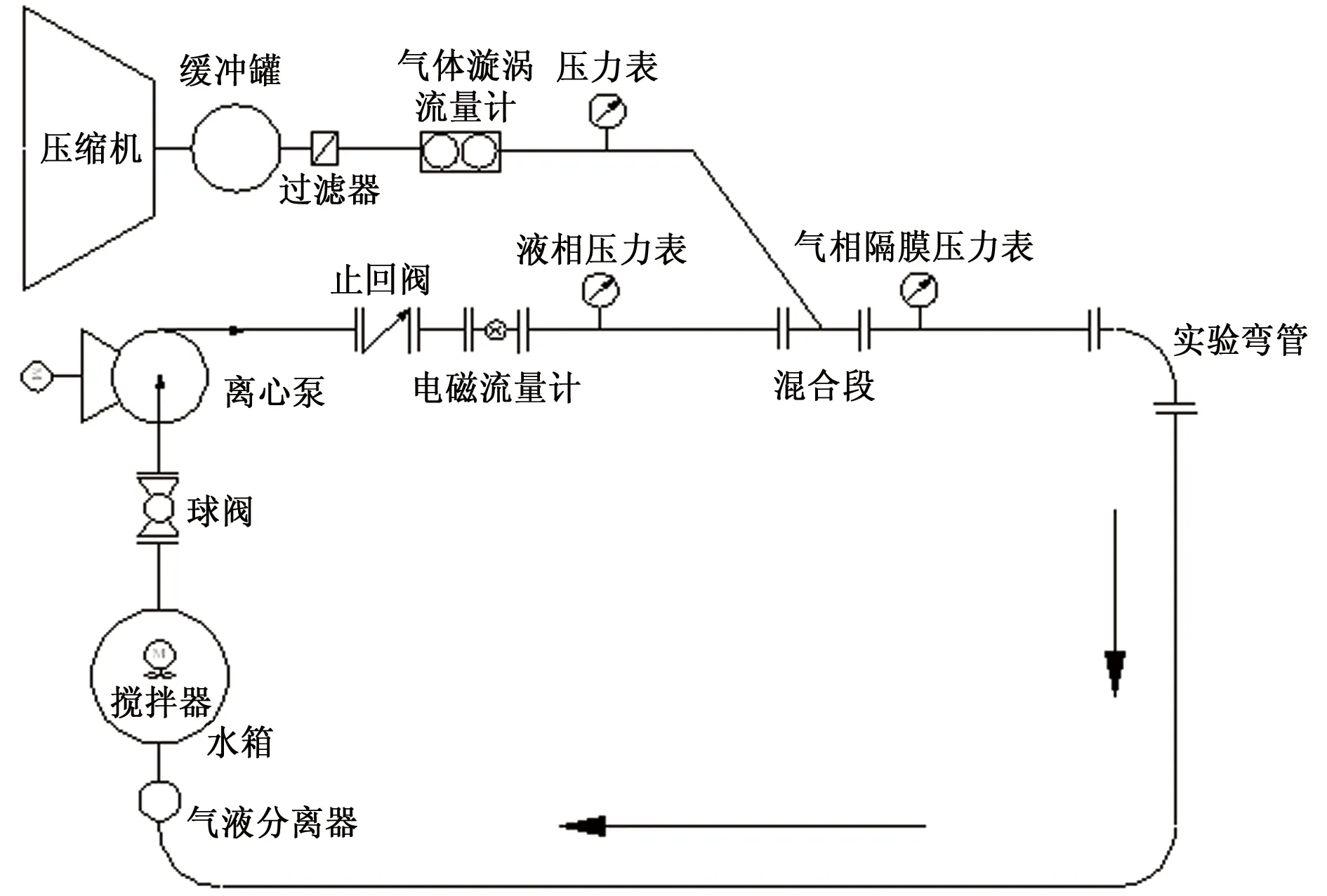

1.2 試驗裝置

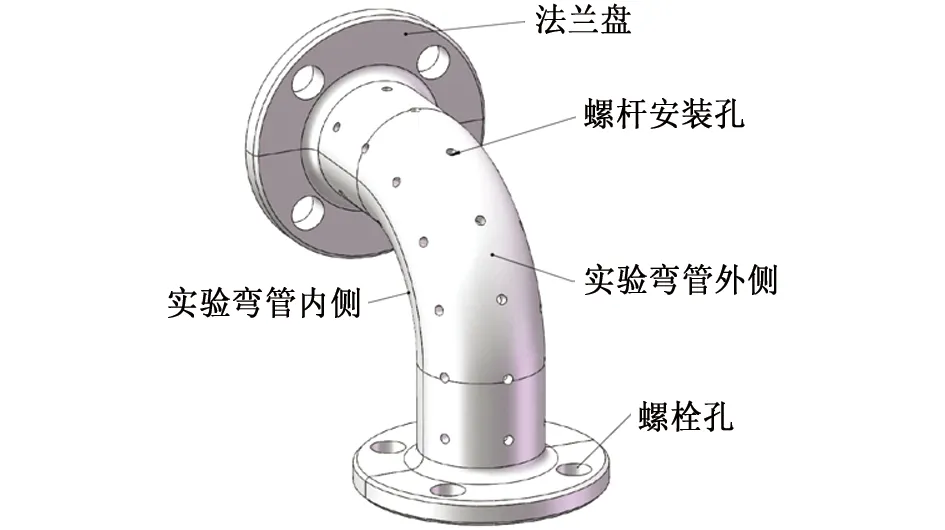

氣液固多相流沖蝕試驗環道如圖2所示。其中,試驗彎管為管徑40 mm、彎徑比1.5的可拆卸式水平彎管,兩端通過螺栓與內徑40 mm的直管段相連接,如圖3所示。為觀察管內流體的流動狀態,首先采用透明的有機玻璃彎管進行沖蝕試驗,然后再換成可放置試樣的超高分子聚乙烯試驗彎管進行沖蝕試驗。彎管內壁設計有36個放置試樣的凹槽,其中彎管外側21個,內側15個,試樣尺寸與凹槽相匹配,使用硅膠將試樣粘貼固定至相應凹槽內,且表面與彎管內壁平齊,如圖4所示。

圖2 多相流沖蝕試驗環道示意圖Fig. 2 Schematic diagram of multiphase flow erosion loop system

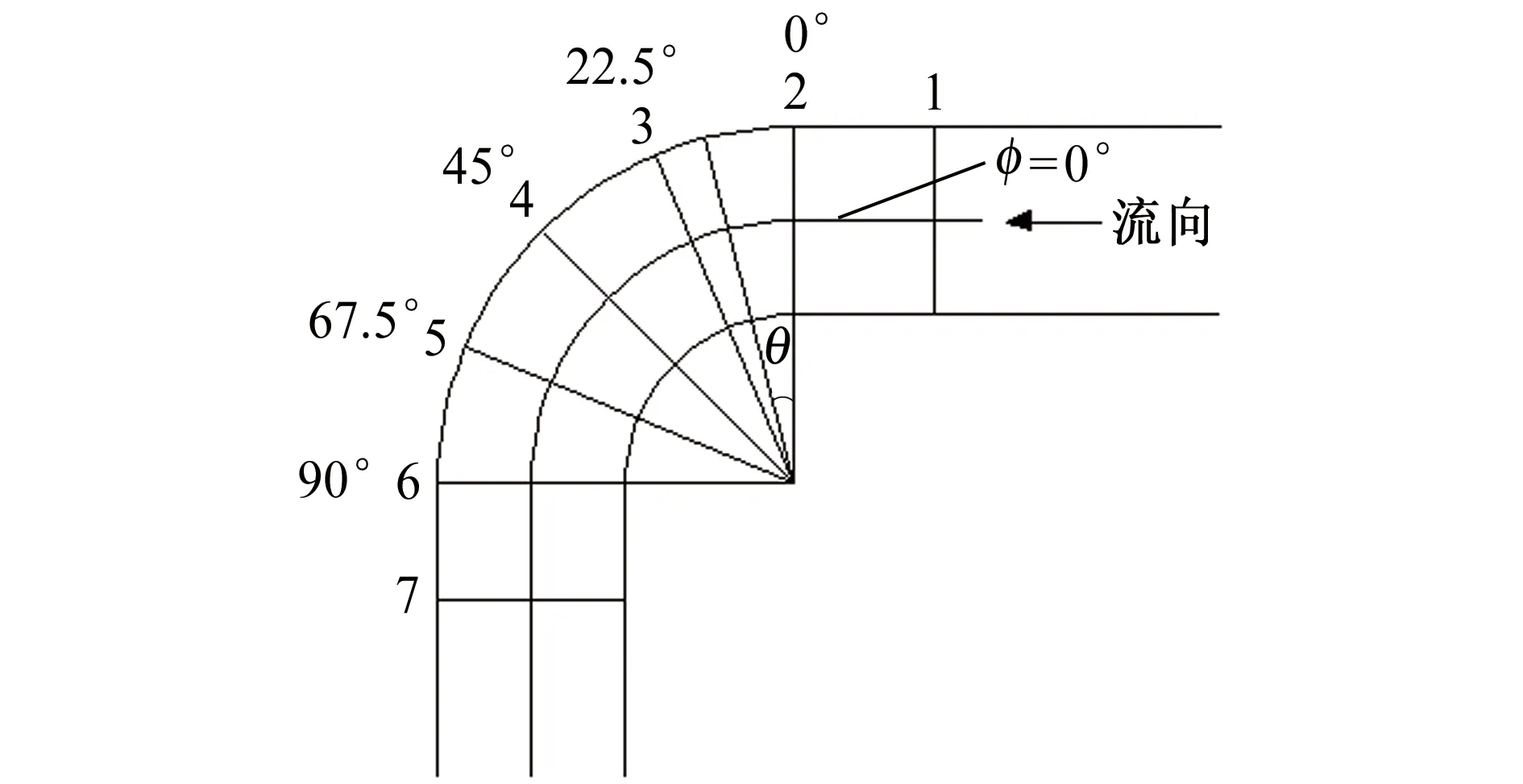

圖5為試驗彎管軸向及環向角度示意圖。按彎管彎曲軸向角θ對其軸向位置進行編號,共標記了7個截面;按彎管橫截面環向角φ大小對其環向位置進行編號,環向角為45°,90°,135°,225°,270°,315°分別標記為1~6。通過環向位置和軸向位置可以確定試樣在彎管上的位置。如11代表在截面1、環向角為45°處的試樣;46代表在截面4、環向角為315°處的試樣。

圖3 試驗彎管的等軸測圖Fig. 3 Isometric diagram of test elbow

(a) 外側

(b) 內側圖4 試樣安裝后的試驗彎管Fig. 4 Test elbow after installation of samples: (a) outer portion; (b) inner portion

1.3 沖蝕試驗過程

試驗前,依次用240號~1 000號水砂紙打磨試樣表面(圖6),清洗干燥后,采用德國SARTORIUS電子天平(精度為0.01 mg)稱量試驗前質量,稱量3次取平均值;接著用游標卡尺測量各試樣尺寸并記錄數據;用704硅膠將試樣涂封在凹槽內,保證試樣表面與水平管內表面平齊,將試驗彎管的內外側部分組裝并粘合起來,為保證硅膠充分固化將彎管放置至少24 h后再進行試驗。沖蝕試驗的具體條件如表2所示。試驗結束后,清理試樣表面,待干燥后再次稱量。為減小誤差,每個試驗進行2次,取平均值。試驗完成后需更換液體介質及石英砂。

1.4 測試方法

測試方法主要包括彎管內流態觀察,失重法及顯微形貌觀察。試驗流型為段塞流,采用日本NAC MEMRECAM HX-7高速攝像裝置觀察彎管內液塞流動狀態。按式(1)計算試樣的沖蝕速率。

(a) 軸向

(a) 低倍(30×) (b) 高倍(200×)圖6 沖蝕前試樣表面形貌Fig. 6 Morphology of sample before erosion at low (a) and high (b) magnifications

(1)

式中:v為沖蝕速率,mm/a;Δm為試樣沖蝕前后的平均質量差,g;S為試樣工作面積,m2;t為沖蝕時間,h;ρ為材料的密度,kg/m3。

采用德國蔡司IMc12型體視顯微鏡觀察試樣沖蝕后的表面形貌;采用德國蔡司AxioImager.A2m型3D共聚焦顯微鏡觀察試樣沖蝕后的三維形貌,并測量最大坑深。

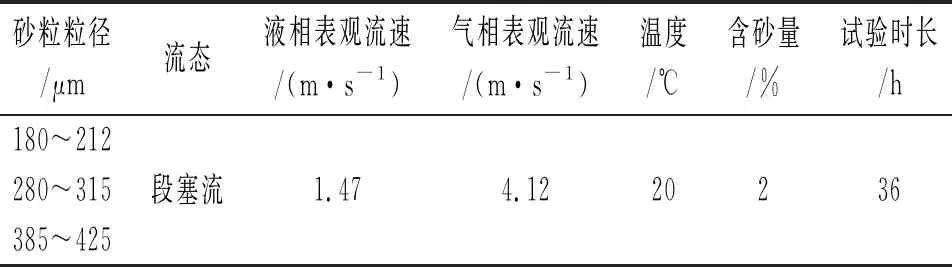

表2 沖蝕試驗的試驗條件Tab. 2 Experimental conditions of erosion test

2 結果與討論

2.1 彎管內部流體流動狀態

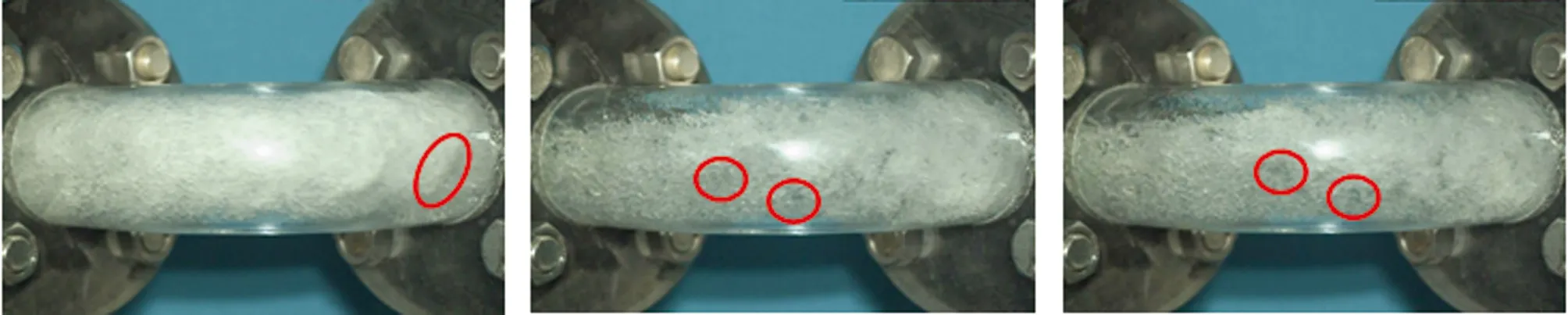

按時間順序將液塞流經水平彎管的過程劃分為不同階段,在不同階段管內流體的流動狀態如圖1所示。前期,液塞未進入彎管時,彎管入口下部流體流動平穩,氣泡較少,砂粒含量較大,如圖1(a)所示;當液塞到達彎管入口下部時,彎管入口下部液體流動變得劇烈,產生較多氣泡,液塞的沖擊攪動將砂粒卷攜起來,導致砂粒含量增大,如圖1(b)所示。這是由于液塞在行進過程中,液塞中液體的動能大于液體薄層中液體的動能,當液塞前進并吸收液體薄層中的液體時,液體薄層中的液體被加速到液塞速度,這樣在液塞前端就會形成一段渦流區,渦流的存在使液塞會捕獲部分氣體[12],這部分氣體會加劇液體薄層的流動,增大了對砂粒的攪動,最終導致更多的沙粒被卷攜進入液塞。中期,液塞經過彎管時,在彎管出口右上部形成二次流動,此流動表現為一個傾斜的液波,如圖1(c)所示;隨著時間的推移,此二次流液波向右下移動至彎管出口中部,并且傾斜角度增大,斜削過彎管外側,如圖1(d)所示。這是因為二次流產生于彎管頂部,受離心力作用向彎管出口下部移動,移動過程中二次流的液波傾斜角度逐漸增大。并且二次流是疊加于主流之上的水流,會對彎管出口外側中部造成嚴重沖擊。后期,液塞即將沖過彎管時,水花相對減少,如圖1(e)所示;隨后,液塞的空間位置明顯向彎管外側中部移動,如圖1(f)所示。

(a) 前期(初) (b) 前期(后) (c) 中期(初)

(b) 中期(后) (e) 后期(初) (e) 后期(后)圖7 液塞流經水平彎管不同時間階段時管內流體的流動狀態Fig. 7 Flow state of liquid slug in different stages of time flowing through horizontal elbow:(a) initial stage (early); (b)initial stage (later); (c) middle stage (early); (d) middle stage (later); (e) final stage (early); (f) final stage (later)

以上結果反映了液塞整體的流動趨勢。液塞在行進過程中,會卷攜管道底部的砂粒,液塞進入水平彎管后,砂粒在離心力的影響下偏向彎管外側中部,且越靠近彎管后部離心力作用越明顯,對彎管外側后部的沖擊越大。

2.2 彎管內位置對沖蝕速率的影響

2.2.1 粒徑范圍180~212 μm

將試樣的沖蝕速率標記在其對應的彎管位置,該處試樣的沖蝕速率即表示彎管該位置受到的沖蝕程度。由圖8可見:當砂粒粒徑為180~212 μm時,在彎管62處(6號截面,環向角90°)沖蝕速率最大,為3.69 mm/a;彎管14處(1號截面,環向角225°)沖蝕速率最小,為0.014 1 mm/a。

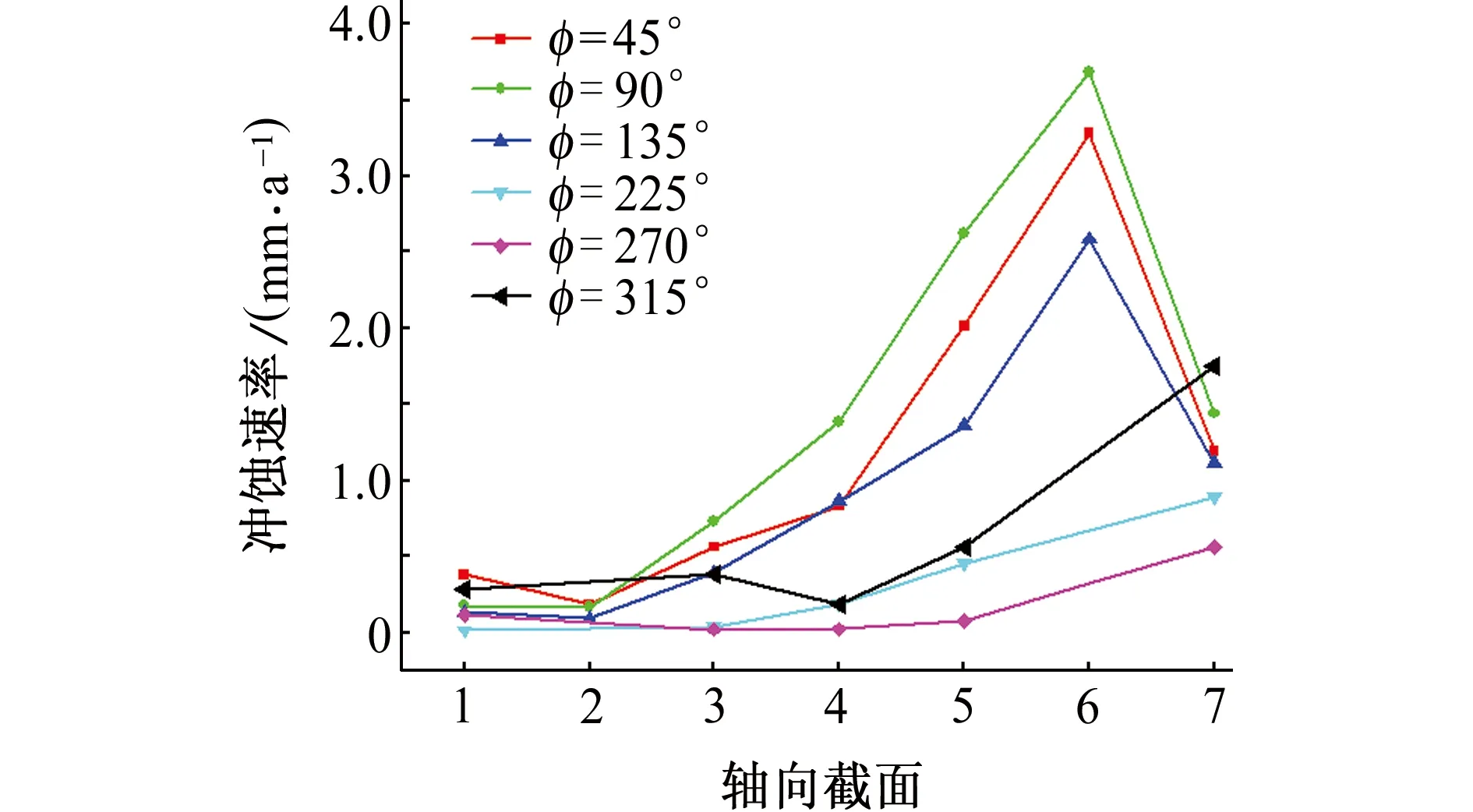

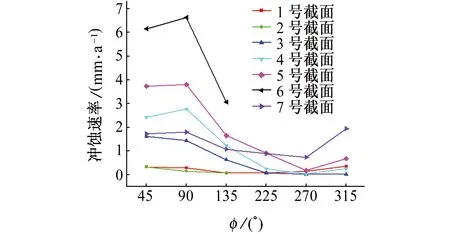

比較不同軸向截面處沖蝕速率的變化規律,結果如圖9所示。由圖9可知:環向角相同時,6號截面處的沖蝕速率最大,2號截面處的沖蝕速率最小,且除入口(1號截面)與出口(7號截面)外,沖蝕速率隨著彎曲軸向角的增大而增大。

(a) 外側

(b) 內側圖8 彎管內沖蝕速率的分布(粒徑范圍180~212 μm)Fig. 8 Erosion rate distribution in elbow (particle size rang of 180-212 μm): (a) outer portion; (b) inner portion

比較不同環向角方向上沖蝕速率的變化規律,結果如圖10所示。由圖10可知:在環向角45°~135°處,沖蝕速率較大,在環向角225°~315°處,沖蝕速率較小。這說明彎管外側沖蝕破壞比內側嚴重,且外側中部沖蝕破壞最為嚴重。同一軸向截面上,沖蝕速率因環向角不同而改變。如在出現最大沖蝕速率的6號截面上,環向角90°處出現的最大沖蝕速率(3.69 mm/a)約為環向角45°處(3.28 mm/a)的1.13倍,環向角135°處(2.59 mm/a)的1.43倍;在7號截面上,彎管內側最大沖蝕速率出現在環向角315°處(1.75 mm/a),其大小約為同一截面環向角225°處(0.89 mm/a)的1.97倍,環向角270°處(0.56 mm/a)的3.13倍。

圖9 沖蝕速率沿著流體流向的變化(粒徑范圍180~212 μm)Fig. 9 Variation of erosion rate along flow direction (particle size rang of 180-212 μm)

圖10 沖蝕速率沿著環向角度的變化(粒徑范圍180~212 μm)Fig. 10 Variation of erosion rate along toroidal angle (particle size rang of 180-212 μm)

液塞行進過程中,會卷攜管道底部的砂粒,使得液塞內部砂粒含量增加,液塞攜帶砂粒進入水平彎管后,砂粒在離心力的影響下偏向彎管外側中部附近,沖蝕破壞區域從底部逐漸轉向中部位置,不同截面的沖蝕曲線均在環向角90°處形成波峰,造成外側中部位置沖蝕破壞最嚴重。

2.2.2 粒徑范圍280~315 μm

由圖11可見:當砂粒粒徑為280~315 μm時,最大沖蝕速率出現在61處(6號截面,環向角45°),沖蝕速率為2.54 mm/a;最小沖蝕速率出現在35處(3號截面,環向角270°),沖蝕速率為0.015 4 mm/a。

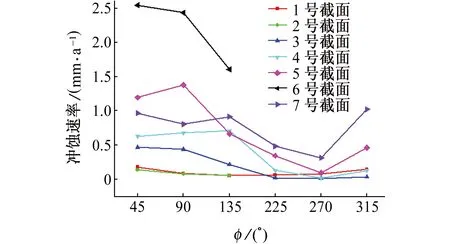

由圖12可知:環向角相同時,6號截面處的沖蝕速率最大,2號截面處的沖蝕速率最小,且彎頭內部沖蝕速率隨著彎曲軸向角的增大呈增大趨勢。

由圖13可知:在環向角45°~135°處,沖蝕速率較大,在環向角225°~315°處,沖蝕速率較小。這說明彎管外側沖蝕破壞比內側嚴重,且外側中部沖蝕破壞最為嚴重。

(a) 外側

(b) 內側圖11 彎管內沖蝕速率的分布(粒徑范圍280~315 μm)Fig. 11 Erosion rate distribution in elbow (particle size range of 280-315 μm): (a) outer portion; (b) inner portion

圖12 沖蝕速率沿著流體流向的變化(粒徑范圍280~315 μm)Fig. 12 Variation of erosion rate along flow direction (particle size range of 280-315 μm)

圖13 沖蝕速率沿著環向角度的變化(粒徑范圍280~315 μm)Fig. 13 Variation of erosion rate along toroidal angle (particle size range of 280-315 μm)

在液塞行進過程中,會卷攜管道底部的砂粒,液塞攜帶砂粒進入水平彎管后,砂粒在離心力的影響下會有偏向彎管外側中部的趨勢,使沖蝕破壞區域從底部逐漸向中部位置轉移,但是由于砂粒粒徑稍大,積聚在外側底部的砂粒仍然較多,造成外側底部位置沖蝕破壞更嚴重一些,但相差不大。

2.2.3 粒徑范圍385~425 μm

由圖14可知:砂粒粒徑范圍為385~425 μm時,最大沖蝕速率出現在62處(6號截面,環向角90°),其值為6.63 mm/a;最小沖蝕速率出現在35處(3號截面,環向角270°),其值為0.010 3 mm/a。

(a) 外側

(b) 內側圖14 彎管內沖蝕速率的分布(粒徑范圍385~425 μm)Fig. 14 Erosion rate distribution in elbow (particle size rang of 385-425 μm): (a) outer portion; (b) inner portion

由圖15可知:環向角相同時,6號截面處的沖蝕速率最大,2號截面處的沖蝕速率最小,且彎管內部的沖蝕速率隨著軸向角度的增大呈增大趨勢。

圖15 沖蝕速率沿著流體流向的變化(粒徑范圍385~425 μm)Fig. 15 Variation of erosion rate along flow direction (particle size rang of 385-425 μm)

由圖16可知:同一軸向截面上,在環向角45°~135°處,沖蝕速率較大,在環向角225°~315°處,沖蝕速率較小,這說明彎管外側沖蝕破壞比內側嚴重,且外側中部沖蝕破壞最為嚴重。

液塞行進過程中,會卷攜管道底部的砂粒,液塞攜帶砂粒進入水平彎管后,砂粒在離心力的影響下偏向彎管外側中部附近,導致沖蝕破壞區域從底部逐漸轉向到中部位置,造成外側中部位置沖蝕破壞最為嚴重。該砂粒粒徑最大,在含砂量一定的條件下,單顆砂粒的質量和慣性都最大,所以在液塞卷攜下對管道的沖蝕較明顯。

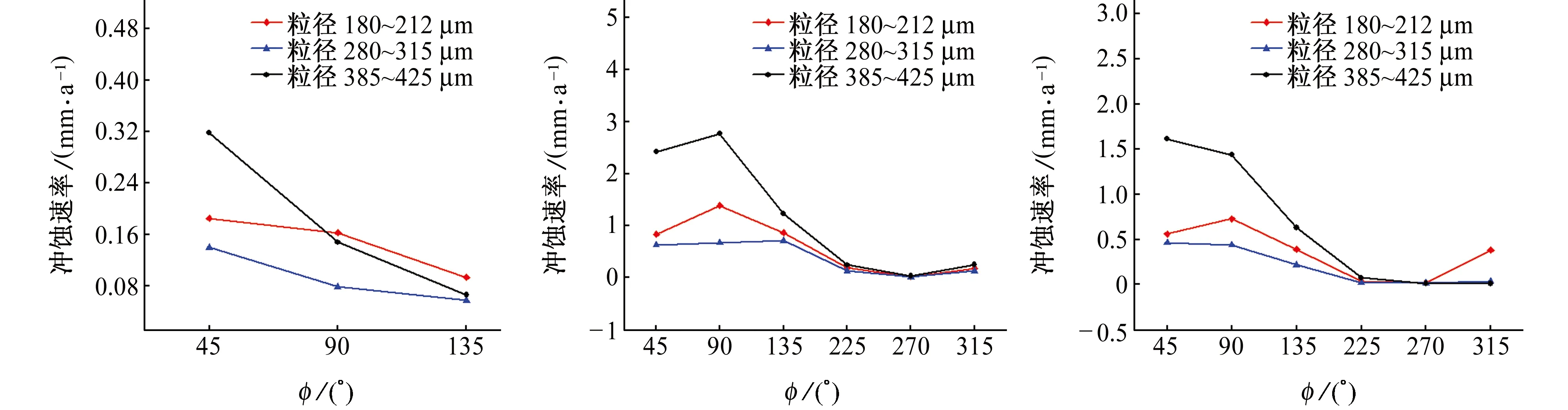

2.3 砂粒粒徑對沖蝕速率的影響

由圖17可知:沿著管內流體的流動方向,在環向角相同的情況下,由于砂粒粒徑的不同,砂粒對管道產生的沖蝕速率也不同,其順序為粒徑范圍385~425 μm>粒徑范圍180~212 μm>粒徑范圍280~315 μm。在6號截面、環向角90°處,粒徑范圍385~425μm的砂粒對管道產生沖蝕速率最大,為6.63 mm/a,分別是相同位置粒徑范圍180~212 μm,280~315 μm砂粒對管道產生沖蝕速率的1.80倍(3.69 mm/a)和2.72倍(2.44 mm/a)。這主要是由于當砂粒粒徑較大時,慣性力占主導作用。砂粒越大,慣性力越大,碰撞能越大,砂粒沿流體流動方向與管壁發生較強烈的碰撞,導致彎管沖蝕速率最大;另外,粒徑較小的砂粒更容易被流體卷攜,使得砂粒與壁面的碰撞更加充分,而且彎管中的二次流對于較小粒徑砂粒影響較明顯,從而產生較大的沖蝕速率。

圖16 沖蝕速率沿著環向角度的變化(粒徑范圍385~425 μm)Fig. 16 Variation of erosion rate along toroidal angle (particle size rang of 385-425 μm)

(a) 環向角45° (b) 環向角90° (c) 環向角135°

(d) 環向角225° (e) 環向角270° (f) 環向角315°圖17 不同粒徑下各環向角處沖蝕速率沿著流體流向的變化Fig. 17 Variation of erosion rate along flow direction at toroidal angles of 45°-315° in different particle sizes

試驗中控制含砂量相同,所以不同粒徑條件下砂粒數量不同。在試驗研究粒徑范圍內,粒徑最大時(砂粒數量最少)沖蝕速率大于粒徑最小(砂粒數量最多)時的沖蝕速率,粒徑居中時沖蝕速率最小。由此可知,砂粒粒徑對沖蝕速率的影響比砂粒數量對沖蝕速率的影響更加明顯。

由圖18可知:當環向角為45°~135°時,不同砂粒粒徑產出的沖蝕速率差異比較明顯;當環向角為225°~315°時,不同砂粒粒徑產出的沖蝕速率差異不大。這說明砂粒粒徑主要影響彎管外側的沖蝕速率。

(a) 2號截面 (b) 4號截面 (c) 3號截面

(d) 5號截面 (e) 6號截面圖18 不同粒徑下各截面處沖蝕速率沿環向角度的變化Fig. 18 Variation of erosion rate along toroidal angle at cross sections of No. 1-No. 6 in different particle sizes

2.4 沖蝕形貌

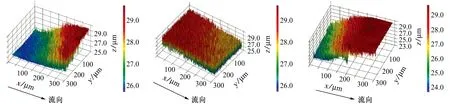

沖蝕試驗完成后,將試樣表面清理干凈,觀察表面的沖蝕形貌,結果如圖19和圖20所示(以42處試樣為例)。

由圖19可以看出:與沖蝕前相比,沖蝕后試樣表面沖蝕形貌主要表現為沖蝕坑和劃痕兩種形式。不同粒徑砂粒對同一位置試樣沖蝕后,試樣表面的形貌又各不相同。粒徑范圍為180~212 μm時,粒徑較小,砂粒數量多,故試樣表面的沖蝕坑小且密集,劃痕也相對細密,如圖19(b)所示;粒徑范圍280~315 μm時,試樣表面的沖蝕坑明顯減少,僅出現個別稍大沖蝕坑,如圖19(c)所示;粒徑范圍為385~425 μm時,試樣表明幾乎無可見劃痕,如圖19(d)所示。這是由于粒徑越大,砂粒沖擊金屬表面的慣性力越大,不斷切削材料表面形成沖蝕坑;而且粒徑較大時,沖蝕坑較大,將試樣表面相對較淺的劃痕掩蓋。

由圖20可以看出:砂粒沖擊試樣表面產生的沖蝕坑成不規則狀且大小不一,沿著流體流動方向,沖蝕坑發展呈方向性,部分有唇形隆起。隨著砂粒不斷碰撞試樣表面,試樣前端有減薄現象。粒徑范圍為180~212 μm時,試樣表面最大坑深為3.3 μm;粒徑越大,沖擊表面產生的沖蝕坑越大,粒徑范圍為385~425 μm時,試樣表面坑深為4.82 μm。

3 結論

(1) 液塞在水平彎管中行進時,卷攜管道底部的砂粒,在離心力的影響下砂粒偏向彎管外側中部,且越靠近彎管后部離心力作用越明顯;另外,彎管靠近出口處會出現二次流,導致砂粒對水平彎管外側出口處的嚴重沖擊。

(2)段塞流下水平彎管沖蝕最嚴重部位出現在彎管外側出口中下部。另外,彎管外側各軸向截面中部沖蝕也比較嚴重,是較易產生沖蝕破壞的部位。

(a) 沖蝕前 (b) 粒徑范圍180~212 μm (c) 粒徑范圍280~315 μm (d) 粒徑范圍385~425 μm圖19 不同粒徑砂粒沖蝕后試樣表面宏觀形貌Fig. 19 Macro morphology of sample surface before (a) and after erosion by particles in size rangs of 180-212 μm (b), 280-315 μm (c) and 385-425 μm (d)

(a) 粒徑范圍180~212 μm (b) 粒徑范圍280~315 μm (c) 粒徑范圍385~425 μm圖20 不同粒徑砂粒沖蝕后試樣表面3D形貌Fig. 20 3D morphology of sample surface after erosion by particles in size rangs of 180-212 μm (a), 280-315 μm (b) and 385-425 μm (c)

(3) 砂粒粒徑和砂粒數量對沖蝕速率均有影響,并且粒徑對沖蝕速率的影響比顆粒數量對沖蝕速率的影響更為顯著。在180~425μm粒徑范圍內,隨粒徑增大,水平彎管不同部位的沖蝕速率呈現先減小后增大的趨勢;且相較于彎管內側,外側沖蝕速率變化更明顯。

(4) 砂粒沖擊試樣表面時會造成微切削、犁割以及沖擊變形三種形式的破壞。表面沖蝕形貌主要有沖蝕坑點、劃痕。粒徑較小時,試樣表面坑點及劃痕較密集,最大坑深隨粒徑的增大而增大。