車輛制動能量回收與饋送ECU系統設計

(浙江工業大學 機械工程學院,浙江 杭州 310014)

近年來,隨著汽車工業的迅速發展,能源危機和環境污染問題日益嚴重[1]。車輛在制動過程中消耗的動能,是以熱量的形式散失到空氣中,如果將這部分能量回收再利用,則可以提高不可再生資源的使用效率及車輛燃油經濟性[2-3],有效地減少排放造成的環境污染[4],所以制動能量回收技術應運而生[5]。其中,液壓混合動力技術因其功率密度大[6-7]、充放能量速度快、能量回收效率高和制造成本低等特點被逐漸重視。國內許多高校對液壓混合動力技術都進行了深入研究,如吉林大學、浙江大學等;上海交大神舟、北京創世奇等企業也成功將該技術應用于公交車上,并且在實際應用中效果良好[8]。

筆者主要對液壓蓄能器式制動能量回收系統的組成和工作原理進行介紹,設計單片機控制器,采用適當的控制策略[9],對其進行制動能量回收和饋送控制,最后通過臺架實驗驗證控制策略的有效性。

1 液壓式制動能量回收再生系統結構

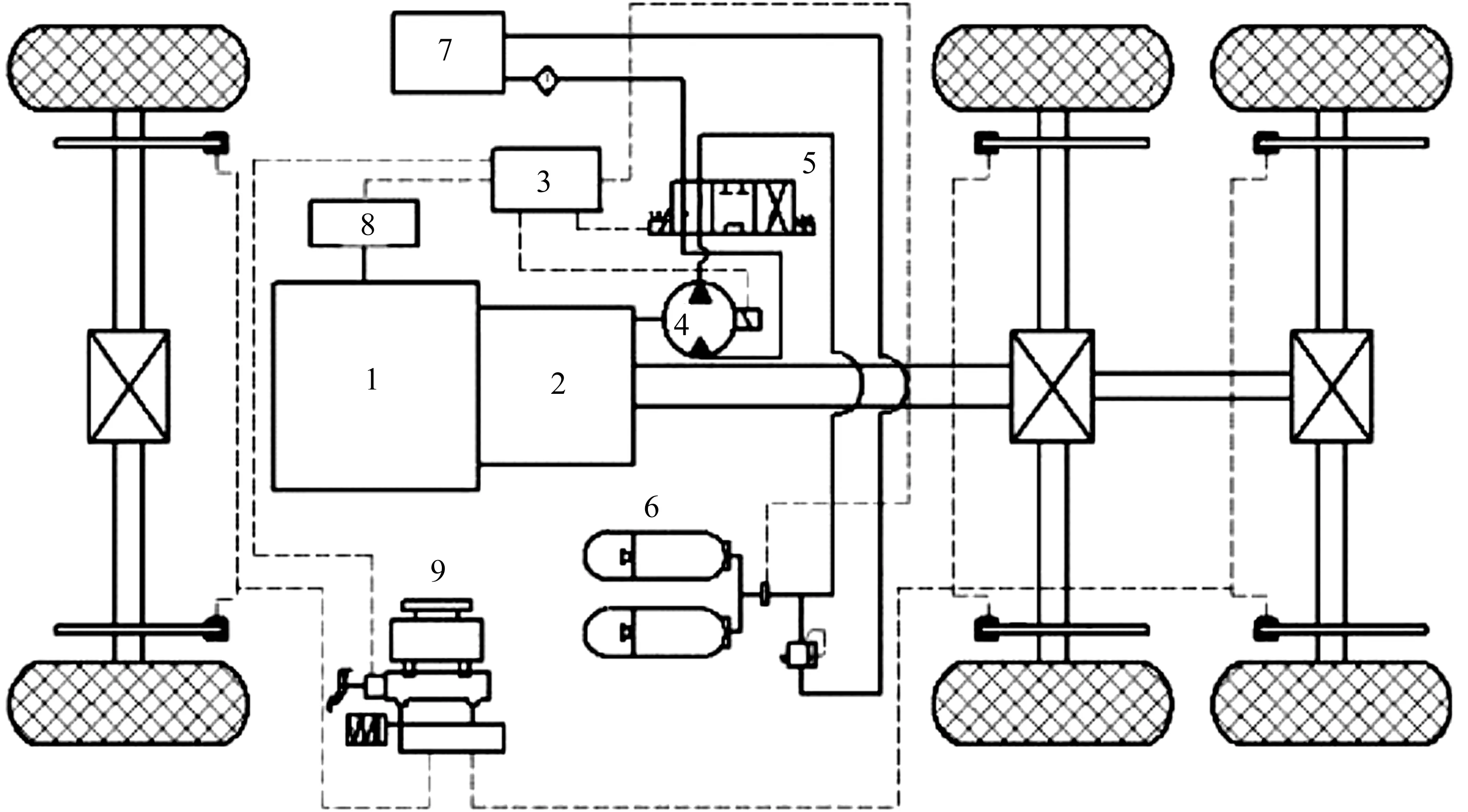

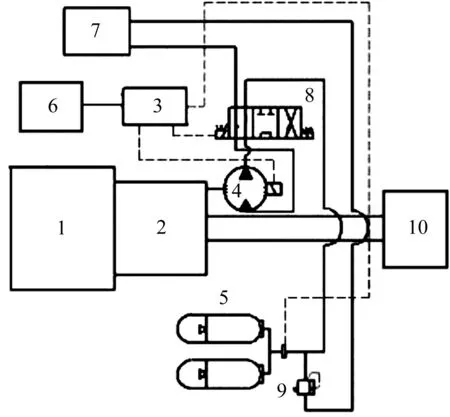

液壓式制動能量回收再生系統主要由液壓系統、傳動系統和控制系統三部分組成,主要包括發動機、變速箱、可控液壓泵/馬達、液壓蓄能器、控制器、電磁閥組等(如圖1所示),其工作原理為:當控制器接收到制動信號時,系統在蓄能狀態下工作,驅動泵工作,液壓油通過電磁閥進入蓄能器,將回收的能量存儲在蓄能器中[10],實現制動能量儲存;當回收的能量達到蓄能器上限時,壓力傳感器自動發出信號使制動能量回收系統停止蓄能;當檢測到加速信號時,泵/馬達以馬達的形式啟動工作,蓄能器的高壓油經電磁閥進入馬達,實現液壓能到動能的轉化。

1—發動機;2—變速箱;3—控制器;4—泵/馬達;5—電磁閥組;6—蓄能器;7—液壓油箱;8—車輛ECU;9—制動器圖1 液壓式制動能量回收再生系統圖Fig.1 Hydraulic braking energy recycling system diagram

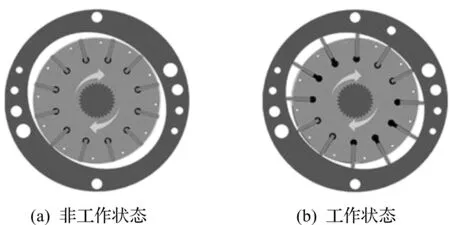

變速箱和可控液壓泵/馬達采用的是柔性動力耦合,這樣可以減少傳統機械齒輪剛性耦合所帶來的沖擊,有利于系統穩定運行。可控液壓泵/馬達是葉片泵/馬達的一種,其工作原理如圖2所示。葉片的釋放與鎖定由控制器和控制閥組來完成。當可控液壓泵/馬達不工作時,葉片被鎖定在轉子里,如圖2(a)所示,此時沒有進油腔和出油腔,也沒有液壓油流動,相當于空載,能量消耗極低,而且當出現緊急制動,在開啟ABS(Anti-skid braking system)的情況下,可以迅速退出制動能量回收再生系統,保證安全性;當可控液壓泵/馬達工作時,葉片從轉子中釋放出來,如圖2(b)所示,成為標準葉片泵/馬達。

圖2 可控液壓泵/馬達工作原理Fig.2 Operating principle of controllable hydraulic pump/motor

2 控制系統設計

2.1 控制器設計

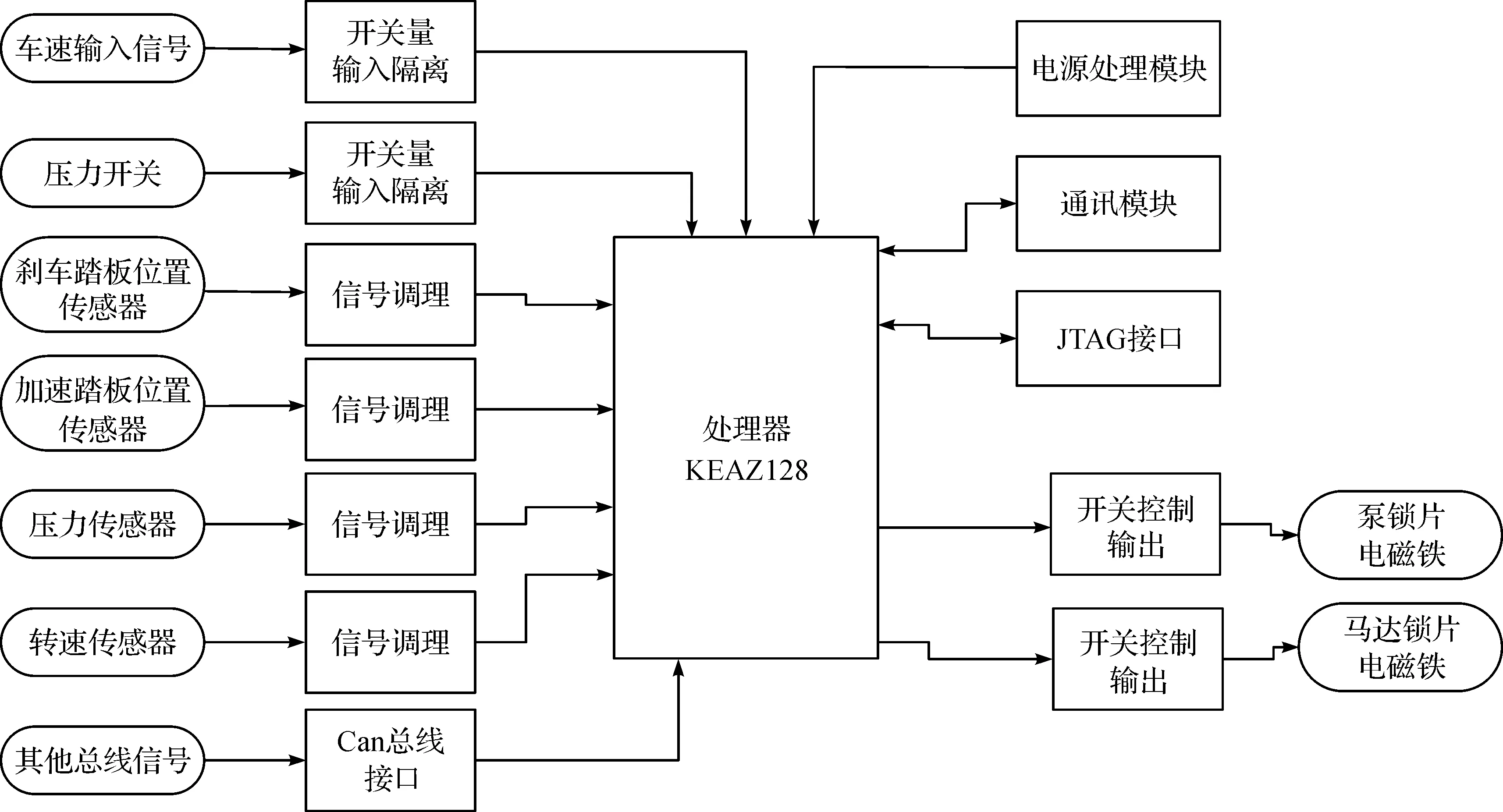

系統控制器主要由處理器、輸出控制模塊、通訊模塊和傳感器電路等其他外圍電路組成,還含有CAN總線接口,便于直接從汽車上獲取信息,如圖3所示。筆者選擇的處理器是飛思卡爾公司的KEAZ128芯片,擁有32 位的ARM Cortex-M0+內核,具有高效穩定的性能。系統傳感器包括壓力傳感器、制動踏板位置傳感器、加速踏板位置傳感器和轉速傳感器,傳感器信號的精度影響著整個系統的運行,因此筆者采用復合濾波方法,提高檢測信號精度。控制器的輸出只要是開關量,用于控制電磁閥組。

圖3 系統控制器框圖Fig.3 System controller block diagram

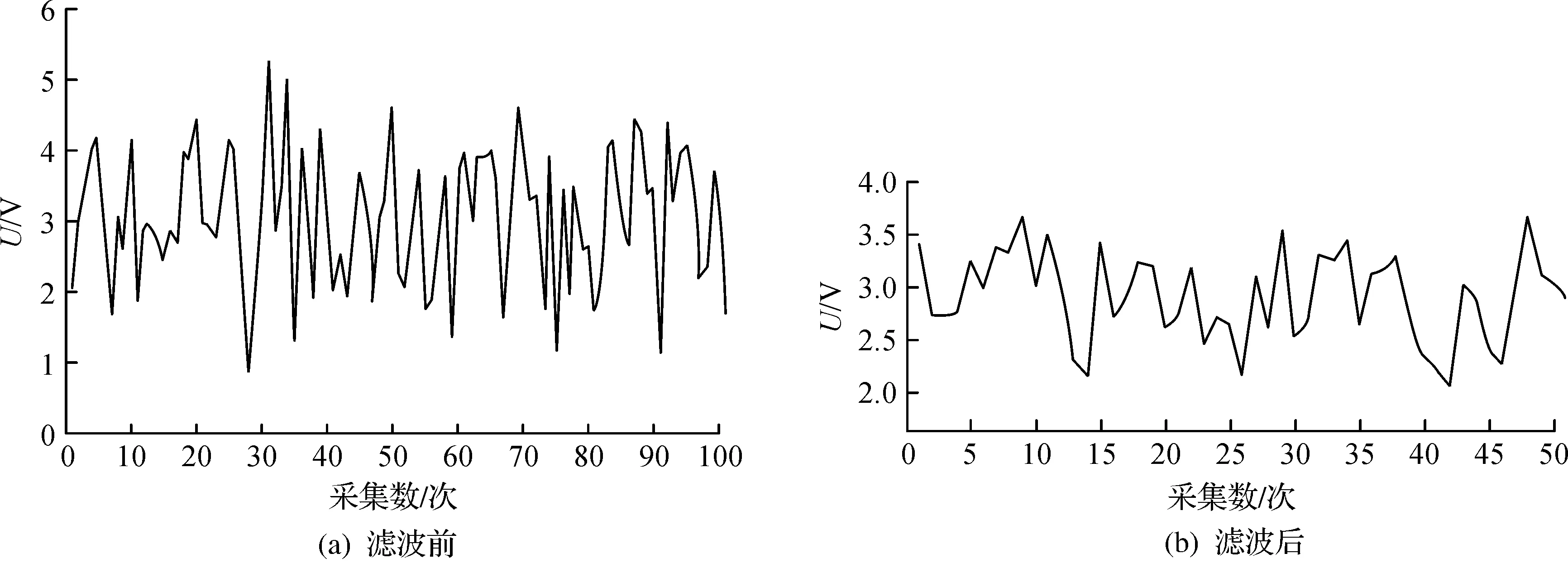

2.2 復合濾波法

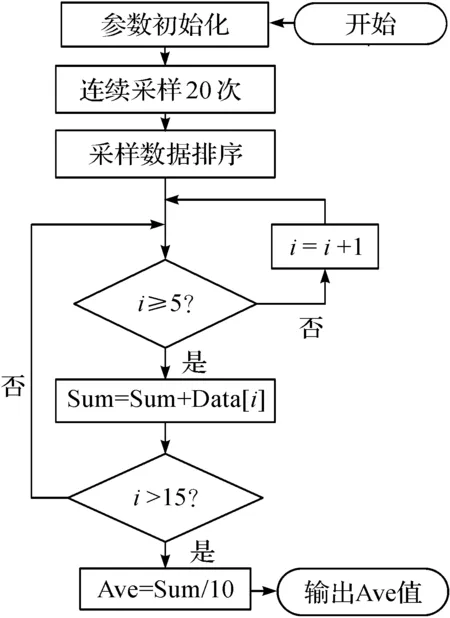

復合濾波法集中了算術平均濾波法和中位值濾波法的優點,它既可以平滑處理采樣信號,也可以去除脈沖信號的干擾,并且具有計算方便、存儲量小、計算速度快等特點,被廣泛應用[11],它的作用是去除短周期隨機誤差和粗大誤差。

本系統的去極值平均濾波程序流程:首先連續采樣得到20 個數據,將這20 個數據進行排序,再去除5 個最大值和5 個最小值,最后求剩余10 個數據的平均值,作為最終返回的采樣值,程序框圖如圖4所示。

從圖5中可以看出:濾波后的采樣信號明顯減少了隨機誤差和粗大誤差,降低信號的極差。

圖4 復合濾波程序框圖Fig.4 Block diagram of composite filter

圖5 加速踏板采樣信號濾波前后對比圖Fig.5 Acceleration pedal sampling signal before and after comparison diagram

2.3 能量回收與饋送控制策略

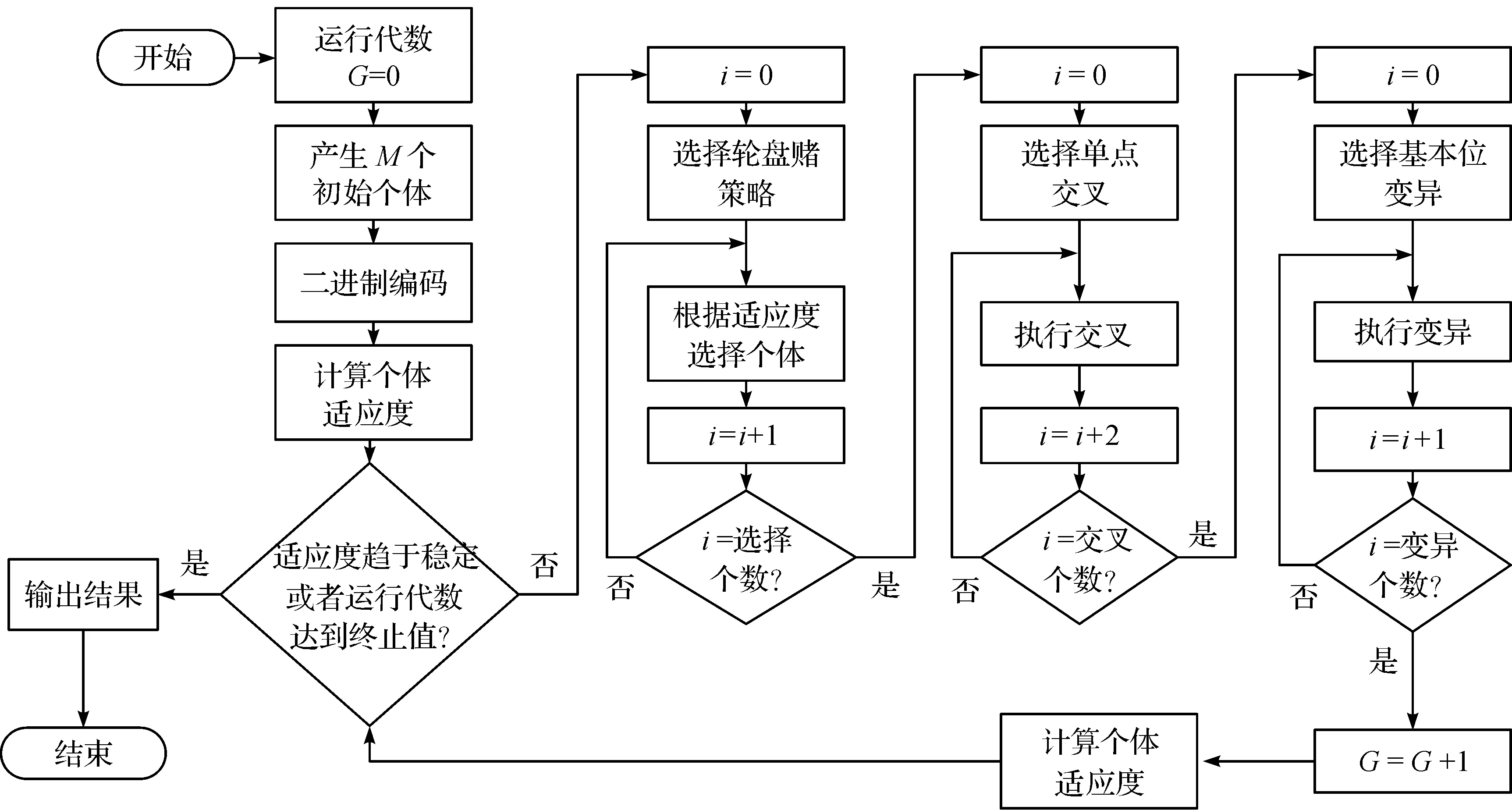

筆者選擇的制動能量回收控制策略是基于遺傳算法的優化控制,遺傳算法的主要因素包括參數的編碼、初始種群的設定、適應度函數的設計和約束條件的處理等,程序框圖如圖6所示,首先隨機生成初始個體,計算個體適應度并進行比較,然后根據適應度選擇個體,進行交叉和變異兩種遺傳算子操作,生成全新的個體,對個體適應度進行判斷,若不滿足,則繼續進行遺傳算子操作,最后得出最優解。約束條件是蓄能器的壓力和制動踏板開度,采用二進制編碼方法,其目標函數為制動能量回收能力函數為

(1)

式中:η為制動能量回收能力;E為制動回收的能量;v為車速。

適應度函數采用動態線性標定,函數表達式為

(2)

圖6 遺傳算法程序框圖Fig.6 Genetic algorithm program block diagram

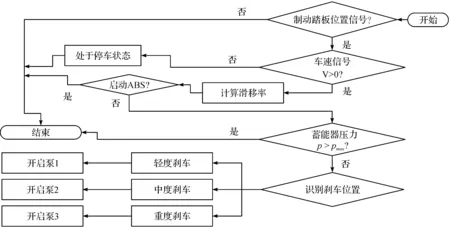

如圖7所示,在制動開始以后,控制器會采集車速信號來判斷車輛是否處于停車狀態以及是否開啟ABS,根據制動踏板位置信號來判斷駕駛員的制動意圖,并通過遺傳算法來控制泵的不同排量。當ABS開啟或者檢測到蓄能器壓力大于最高壓力時,制動能量回收單元將停止工作,以保證車輛的安全性。其中泵1、泵2、泵3對應多級可控液壓泵/馬達中泵的不同排量。

圖7 制動能量回收控制策略框圖Fig.7 Brake energy recovery control strategy block diagram

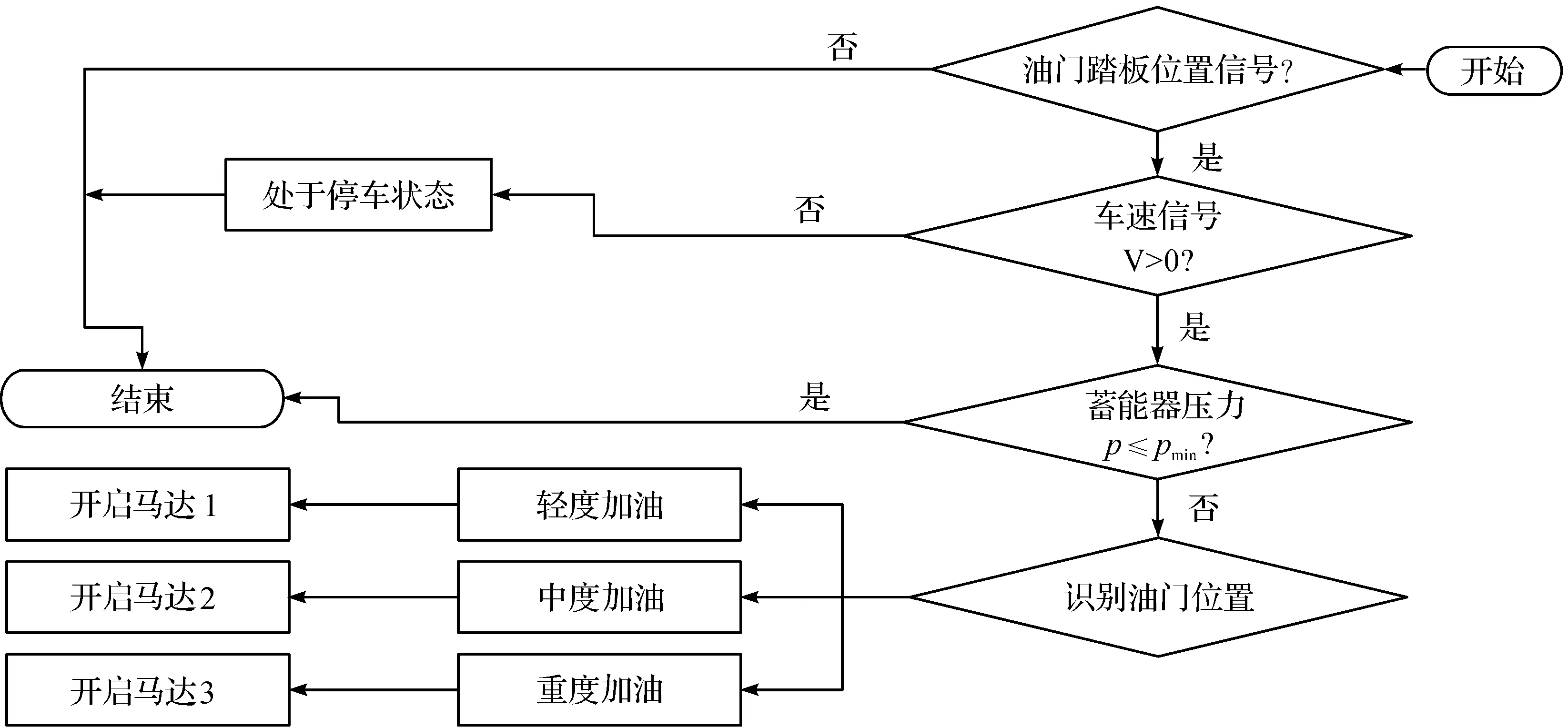

制動能量饋送控制策略則由加速踏板開度信號直接控制馬達排量,兩者之間呈線性正比關系,即加速踏板開度越大,選擇的馬達排量越大,饋送的能量越多。如圖8所示,在駕駛員踩油門時,控制器會采集車速信號來判斷車輛是否處于停車狀態,根據油門踏板位置信號來控制馬達的不同輸出。當檢測到蓄能器的壓力小于等于最低壓力時,制動能量饋送單元停止工作,能量饋送結束。其中馬達1、馬達2、馬達3對應多級可控液壓泵/馬達中馬達的不同排量。

圖8 制動能量饋送控制策略框圖Fig.8 Brake energy feed control strategy block diagram

3 實驗驗證

臺架實驗的主要目的是測試可控液壓泵/馬達、控制閥組、蓄能器和控制器之間的協調性,驗證功能指令是否正確,控制策略是否合理。

3.1 實驗裝置

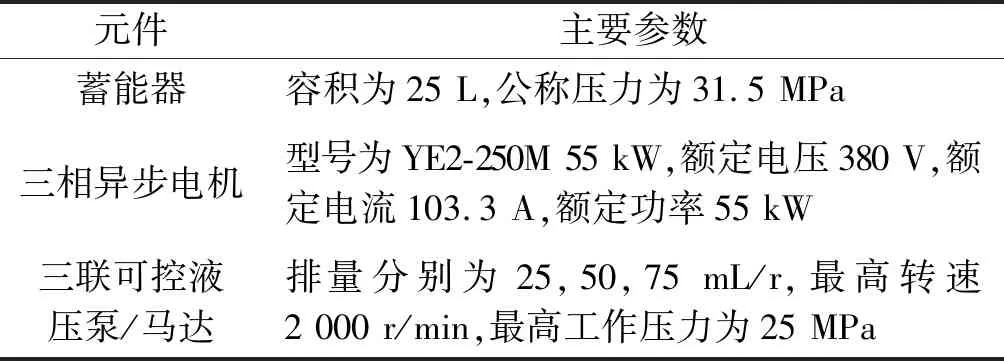

臺架實驗裝置主要包括:三相異步電機、三聯可控液壓泵/馬達、蓄能器等,臺架實驗框圖如圖9所示,具體參數如表1所示。

1—電機;2—變速箱;3—控制器;4—泵/馬達;5—蓄能器;6—傳感器輸入信號;7—液壓油箱;8—電磁閥組;9—溢流閥;10—負載圖9 液壓式制動能量回收再生系統臺架Fig.9 Hydraulic braking energy recycling system test bench

元件主要參數蓄能器容積為25 L,公稱壓力為31.5 MPa三相異步電機型號為YE2-250M 55 kW,額定電壓380 V,額定電流103.3 A,額定功率55 kW三聯可控液壓泵/馬達排量分別為25,50,75 mL/r,最高轉速2 000 r/min,最高工作壓力為25 MPa

3.2 實驗結果

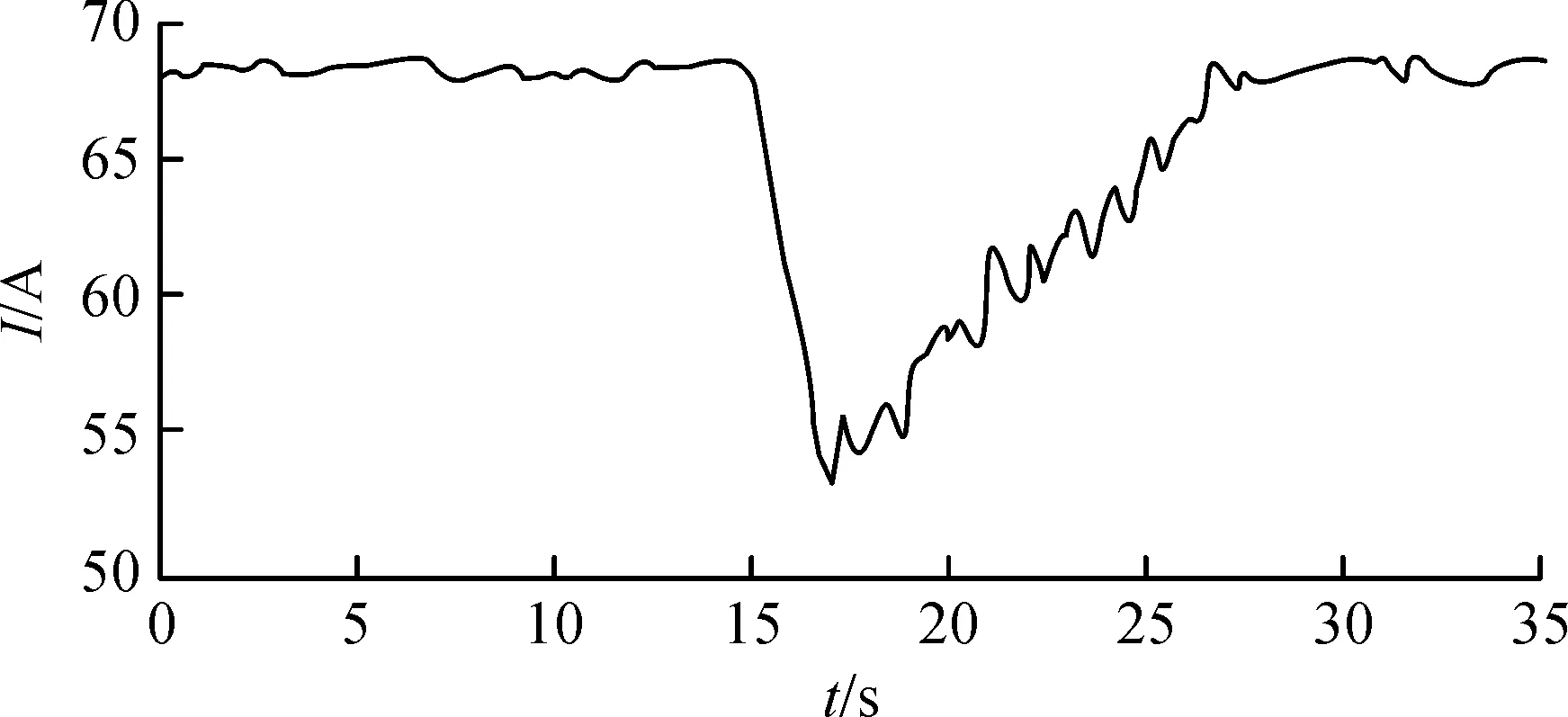

實驗分別由兩個位移傳感器的踏板來模擬剎車和油門,通過踩踏板使傳感器產生位移信號,來模擬現實情況下剎車和油門的深度,控制器接受電位器發出的信號,然后按照控制策略發出相應的開關信號,來切換各個電磁閥工作位,從而使系統處于蓄能狀態或者釋放狀態。在實驗過程中,負載會消耗35 A電流,饋送的形式采樣的是電流,這種形式相比于轉矩,測量方便,數據準確。實驗結果如圖10所示。

圖10 電流饋送圖Fig.10 Current feed diagram

從圖10可知:液壓制動能量回收系統回饋的電流最大為15.3 A,因為當進行制動能量回收時,液壓泵/馬達相對于系統來說也是一個負載,根據液壓泵/馬達廠家提供的不同排量下的耗能情況,得出消耗的電流為10 A,所以在進行制動能量饋送時,實際的回饋的電流為5.3 A。

4 結 論

通過臺架實驗對系統控制器進行試驗驗證,利用復合濾波方法大大提高了傳感器輸入檢測信號的可靠性,分析獲取的實驗數據表明:根據所制定的系統控制策略,控制器可以實現液壓制動能量回收系統進行制動能量回收及饋送,驗證了控制策略的有效性;控制器能很好地協調泵/馬達組與控制閥組之間的工作。