應用于蒸壓加氣混凝土的制備方法

河鋼股份有限公司唐山分公司 河北 唐山 063000

1 背景

加氣混凝土作為適用性廣泛的建筑材料已有一段時間的發展歷史。加氣混凝土主要以硅質材料為主要原料,以鈣質材料為膠結材料,以生石膏為調節材料,以鋁粉膏為發氣材料,經過與水混合制漿、攪拌澆筑、發氣硬化成型、機械切割、蒸壓養護等工藝過程而制成的塊材和板材,具有質輕、隔熱、隔聲、耐火、容易加工、方便砌筑、經濟指標優越等特點,廣泛應用于工業與民用建筑的墻體、屋面板、樓板、隔墻板和外墻保溫,是一種優良的墻體材料。

加氣混凝土原材料主要有水泥-石灰-粉煤灰、水泥-石灰-砂、水泥-石灰-煤矸石、水泥-礦渣-砂、水泥-石灰-尾礦等五種,加氣混凝土生產大量使用了工業固體廢棄物,有利促進了工業廢料的“無害化、減量化、資源化”,響應政府要求的同時實現良好的經濟效益。

2 技術方案

本文所介紹的蒸壓加氣混凝土制備裝置,流程圖如下圖1所示,主要技術方案為:鋁粉外加劑1在料庫7中存儲后經過計量13進行鋁粉攪拌21,水泥2經過筒庫8在配料倉14配料轉運后進行計量22,石膏3經過破碎9工序后進入研磨15工序,研磨好的物料在配料倉庫18中配料轉運后進入計量22工序,石灰4經過破碎10工序進入筒庫16后在研磨19工序得到充分研磨,之后進入配料倉23,最后進入計量22工序,粉煤灰或尾礦5首先進入研磨工序11,充分研磨的物料之后進行制漿17,漿液在料槳罐20處混合后經過計量25,粉煤灰或尾礦研磨所需的水6通過計量12精準配入到研磨11工序。由鋁粉攪拌21、計量22和計量25處混合配好的物料統一進入攪拌澆注24處進行充分混合,在攪拌澆注24處所需的水29經過加熱28后進行計量,精準添加進入攪拌澆注24工序。物料經過充分的混合后注入模具26中,經過一段時間的靜停30后依次經過切割31、蒸壓養護32,最后制得成品33。

技術參數主要如下:

(1)溫度控制如下:水泥-石灰-尾礦,控制溫度為36-38℃;水泥-石灰-粉煤灰,控制的溫度為38-40℃。

(2)靜停發氣的環境溫度為40-50℃,相對濕度為85%。在此環境溫度和濕度下,進行190min-120min的靜停時間。

(3)養護時飽和蒸汽壓力為1.0-1.2MPa,溫度175-190℃,恒溫恒壓時間為8小時。

(4)蒸養制度具體為:進釜20min,抽真空30min,倒汽30min,升溫升壓90min(升溫至190℃,升壓至1.2MPa),恒溫恒壓420min,降溫降壓90min(壓力從1.2MPa降至0MPa),出釜20min。

3 流程圖如下所示

圖1 流程圖說明

圖中:鋁粉外加劑1;水泥2;石膏3;石灰4;粉煤灰或尾礦5;水6;料庫7;筒庫8;破碎9;破碎10;研磨11;計量12;計量13;配料倉14;研磨15;筒庫16;制漿17;配料倉18;研磨19;料漿罐20;鋁粉攪拌21;計量22;配料倉23;攪拌澆注24;計量25;磨具26;計量27;加熱28;水29;靜停30;切割31;蒸壓養護32;成品33。

4 實施方式

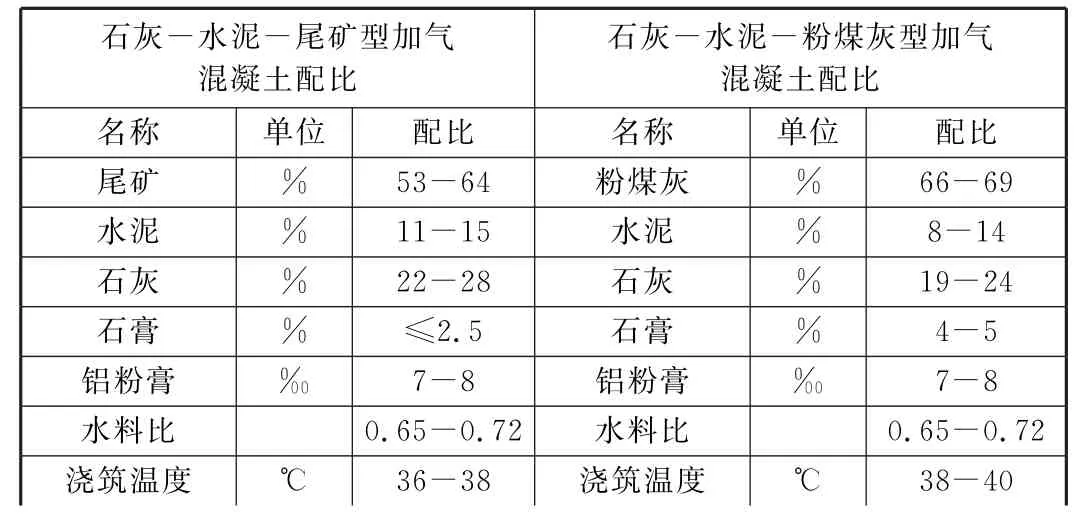

這種蒸壓加氣混凝土制備裝置,其生產配比情況具體如下所示:

石灰-水泥-尾礦型加氣混凝土配比石灰-水泥-粉煤灰型加氣混凝土配比名稱 單位 配比 名稱 單位 配比尾礦 % 53-64 粉煤灰 % 66-69水泥 % 11-15 水泥 % 8-14石灰 % 22-28 石灰 % 19-24石膏 % ≤2.5 石膏 % 4-5鋁粉膏 ‰ 7-8 鋁粉膏 ‰ 7-8水料比 0.65-0.72 水料比 0.65-0.72澆筑溫度 ℃ 36-38 澆筑溫度 ℃ 38-40

鋁粉攪拌時間 S 35-40 鋁粉攪拌時間 S 35-40

原材料的制備和儲存過程中,硅質材料如砂、爐渣、煤矸石、礦渣、粉煤灰,采用干磨或加水濕磨兩種方式。鈣質材料如生石灰、高爐爐渣采用干式粉磨。將磨細后的物料及水泥入倉密閉儲存,加水濕磨后的漿狀原料入防沉淀攪拌罐儲存。

對于已制備好的粉狀物料生石灰和水泥采用同一個計量秤進行計量,料漿和廢料漿經過配比混勻后單獨計量,鋁粉膏計量后加水預混為漿體,經過精準計量的物料在計算機自動控制下投入澆筑攪拌機中。

澆注的漿體溫度控制如下:水泥-石灰-尾礦,控制溫度為36-38℃;水泥-石灰-粉煤灰,控制的溫度為38-40℃。靜停發氣的環境溫度為40-50℃,相對濕度為85%。在此環境溫度和濕度下,進行190min-120min的靜停時間。

5 特點

(1)干粉煤灰采用氣力輸送、密閉存儲,制漿采用分批計量、螺旋輸送、制漿機制漿。

(2)砂或濕粗粉煤灰采用車輛運輸、場地堆存,制漿采用連續計量、皮帶機輸送、濕磨機磨細制漿。

(3)澆筑方式采用定點澆筑方式,節省廠房面積,操作安全性好,有利于集中控制。

(4)切割方式采用空中翻轉脫模、分步式換車切割方式,最大限度保護坯體在切割過程中的完好性。

(5)起吊方式采用集成行架與擺渡車結合的方式移模、翻轉方式,縮短吊運跨度和吊運高度,提高工作效率和工作安全性。