如何做好水泥設備監造工作

齊躍

1 監造工作的意義

在涉外的水泥工程建設項目中,總包商在國內采購設備或產品后通常要派設備監造人員到設備供應生產廠(以下簡稱工廠)進行監造,確保出口設備或產品生產進度和質量滿足要求,按時集港發運。設備監造涵蓋的內容范圍很寬,本文主要是指設備制造階段,即設備出廠前的設備監管工作,不包含設備設計、安裝等過程的監造(不含成本控制)。從實施監造的主體來說,本文所指監造是指總包商的自主監造,不包括第三方監造工作。但現實中,由于一些工廠受管理方式、觀念、習慣的負面作用和不規范的市場經濟體制影響,在生產過程中經常出現一些問題,需要通過監管得以控制。而總包商設備監造工作所面對的通常是一整條生產線的各類設備、產品和鋼結構,不僅數量多、要求高,而且受監造人員業務水平、工作經驗、人員數量等因素影響,在監造過程中不能及時發現和解決問題,導致出廠設備因存在問題而使業主拒絕接收,或運到國外現場,在安裝和調試時出現問題而無法解決,致使整個工程項目建設進度受到很大影響。

因此,如何掌握有效的監造方法,充分發揮設備監造人員的作用,實現對設備生產廠的生產過程包括隱蔽工程、檢驗資料、出口包裝的有效監管,把好設備出廠關,是總包商做好國外工程項目必須面對的一項課題。下面根據筆者多年從事水泥設備監造工作的經驗,結合一臺水泥管磨機設備進行討論。

2 監造工作的方法、流程

總包方監造工作分兩方面:一方面,從項目管理角度說,包括如何制定整個項目的監造方針和計劃,合理組織人力、物力資源,按用戶要求有組織地開展監造工作,達到讓用戶滿意的目的,體現出總包方做工程項目管理水平的高低。另一方面,具體到每個監造人員,包括如何制定有效的監造計劃QCP,掌握監造方法和流程,做好與各方協調及溝通工作,適時赴廠檢查、見證、驗收,發現問題及時處理,把好設備出廠關和按時集港發運,體現出每個監造人員的工作實效。本文主要從第二方面進行討論。

水泥設備監造最重要的一點是按計劃和流程開展工作,只要計劃都一一落實,絕大多數設備問題都能發現并得到解決。設備監造方法和流程包含以下幾個方面:

2.1 熟悉設備結構及特點,了解制造廠家情況

不同設備的結構和特點不同,制造廠家不同,在生產加工、裝配、檢驗、包裝等方面出現的問題會有所不同,監造人員要了解監造設備自身的結構和特點、制造工藝,同時還應了解生產廠家的管理體系、裝備能力、制作經驗和水平等情況,分析生產制造難點和關鍵控制點,預測可能出現的問題和環節,從而在監造過程中重點監控。實際上,影響質量最大的因素是人,只有好的管理體系才能生產出優良產品。

2.2 掌握合同中相關技術要求,包括國家標準和設備圖紙

在設備采購合同和項目總包合同中,都有與設備制造和檢驗相關的技術條款,包括執行的標準要求,這些是檢驗設備和確認產品質量的首要依據。

(1)如果設備有國家或行業標準要求,應首先參照最新國家標準,沒有國家標準時,參照設計圖紙要求執行。若合同要求執行國際標準(如ISO、EN、DIN),則還要了解我國標準的采標情況(與國際標準等同、修改、非等效),因為我國多數制造企業熟悉的是國標,需要做好標準轉化和替代工作。

(2)若合同要求高于(或部分高于)國家標準,如與F.L.Smidth公司合作項目,設備制造和檢驗通常要求執行F.L.Smidth專門技術條款,應注意避免因執行標準不同,影響最終設備的順利驗收。

(3)對于一些重要的性能實驗和出廠試車等檢驗,應事前約定具體檢驗參數要求。如出廠液壓試驗,應明確額定壓力、保壓時間;如出廠空載試車,應明確振動、噪音、溫升多少為合格,等等,避免現場見證(W)時雙方產生分歧而影響驗收結果。

(4)有時,業主方對設備用材不是執行國標(如按史密斯分交件設計圖紙中用材常按歐標),要清楚材料替代的要求或標準,防止材料用錯。

2.3 編制監造計劃

在現代質量管理過程的系統方法即PDCA循環模式中,P表示計劃(Plan),D表示實施(Do),C表示檢查(Check),A表示處理(Action),PDCA循環模式反映出質量改進和完成工作必須經過的4個階段。第一步就是編制計劃(P),是保證檢驗工作規范有序進行的重要環節。通過在計劃中列出檢驗內容、檢驗項目和見證點(RWH),進行所謂的見證點管理,可以避免一些重要檢驗項目漏檢(尤其隱蔽工程或有特殊要求的檢驗),保證監造工作成效。同時,也可以讓業主方通過審閱QCP了解監造程序,提出意見(如果有),或親自參與檢查和委托第三方代理,從而讓業主方更加滿意和放心。

監造計劃通常包括以下內容:

(1)明確檢測對象

即識別和確定檢測部件。組成設備的零部件和工序很多,監造人員不可能都去檢查,要根據情況抓重點,列出關鍵部件進行檢查。如管磨機的滑環、滑履裝置的托瓦,通常都是必檢部件。項目要求越嚴,檢測對象的數量應該越多。

(2)明確重要的檢驗內容/項目

對于檢測部件,根據相關標準的要求列出重要檢驗內容/項目。如磨機滑環部件,其材質(機械性能)、焊接質量(焊縫外觀、無損檢測)、熱處理、外形尺寸、表面光潔度等,都是影響磨機長期、安全、穩定運行的重要檢驗內容/項目。

(3)確定具體的控制要求和監造方式

根據相關標準或圖紙要求,將檢驗項目的控制要求量化或細化出具體檢驗指標,如滑環焊接質量控制,應明確焊接NDT探傷執行標準、驗收等級、檢測范圍、比例、參與方等,增加可操作性。對于監造方式,可以是文件見證(復查點R),也可以是現場見證(見證點W)。對于非常重要或業主要求的檢驗,還可設停止點(H)。

(4)明確工廠應提交的檢驗記錄和報告

檢驗記錄和報告是工廠證明其產品符合性的依據,是和設備一起提交的技術文件。在監造計劃中列出提交的檢驗記錄和報告,便于工廠提前準備,同時也便于監造人員審查檢驗報告(包括外購件證明),確認設備是否符合要求。工廠提交資料完整齊全,有利于總包方與業主方的最終交接驗收。

2.4 赴廠檢查

設備監造是一門綜合性的學科。赴廠檢查除了要了解設備制造工藝、方法、功能和相關標準外,還應掌握一些檢測的技術和方法,善于與人溝通和協調,才能真正取得監造工作成效。

2.5 編輯整理監造記錄、報告、總結

監造人員編寫監造記錄(日志、報告、總結),一是反映工廠進度和質量信息,說明發現和解決(未解決)的問題、下一步安排等;二是體現出監造人員的辛勤勞動。有關領導通過審閱監造報告,可以了解到工廠信息,掌握監造進展情況,便于加強對工廠和監造工作本身的管理和改進。經常有些監造工作中存在的問題,通過查閱報告可以追溯和糾偏。監造記錄(日志、報告、總結),是工程項目管理不可缺少的技術管理文件。設備監造實踐性很強,取得實際成效與經驗積累有很大關系,因此,做好監造記錄就能不斷積累經驗,提高監造工作水平。

3 實際案例

下面以某出口項目水泥磨(管磨機)為例,說明監造方法和流程。

3.1 熟悉設備結構及特點,了解生產廠家情況

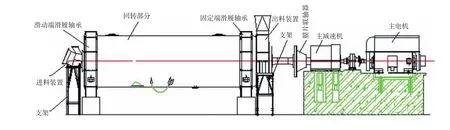

(1)水泥磨結構:本項目為中心傳動的雙滑履管磨,規格?5m×15m,轉速為14r/min,總重約400t,臺時產量為150t/h。主要結構包括回轉部分(筒體、滑環、傳動接管)、滑履軸承裝置、進出料裝置和支架等。其他配套的電機、減速機、膜片聯軸器和液壓油站等為業主自購,本文不討論。圖1為磨機主要結構示意圖。

(2)結構特點分析:不同于回轉窯,本管磨機沒有大型鑄鍛件,主要結構件為焊接件,筒體(滑環)是由鋼板經下料、卷制、焊接、機加工而成。設備自重大,負載重,滑環和滑履軸承裝置承受著整個磨機回轉部分、研磨體、物料的靜載荷以及運動過程中鋼球的拋落沖擊產生的動載荷。因此,嚴格控制磨機筒體尤其滑環的強度,包括其結構尺寸、焊接,滑履軸承托瓦材質,是保證磨機長期安全和穩定運行的重要環節。對于?5m×15m大型管磨機,其直徑和縱向長度(15m)都很大,保證整個筒體(兩端滑環)的同軸度要求,既是加工過程中的重要控制點,也是檢驗的關鍵點。

圖1 磨機主要結構示意圖

(3)廠家情況介紹:本項目管磨機是由一家長期制造水泥裝備的中型國有企業制造。經考察,該廠質量體系健全,管理比較規范,制作出口設備經驗豐富,加工大型管磨機的裝備實力和技術較強,有加工筒體大段節和滑環的大型車床(10m:1臺,5m:3臺,數控立車),有整體加工磨機筒體的專用臥式落地車床(?5.5m×18m:1臺),有多臺剪板機、彎板機、全自動埋弧自動焊機,還有大型退火爐(9m×6m×5.5m)等,工廠硬件實力使設備加工質量有了基本保證。

3.2 掌握相關合同中技術要求,包括國家標準和設計圖紙

本項目管磨機采購合同中技術條款很多,其中關于執行標準方面為:

(1)工廠制造過程中應嚴格按照圖紙設計技術要求及相關國家或行業標準進行制造。

(2)設備的材質選用、潤滑、油漆涂裝與防護、鉻牌、標簽和警示、防潮措施、表面保護及設備顏色除滿足設備結構特點及功能要求外,均執行國家現行有關標準、規范或技術條件。

因此,本項目設備制造和檢驗均執行國家標準。對于管磨機,檢驗執行建材行業現行國家標準JC/T 334.1-2006,同時參考工廠設計圖紙。設備需要明確的檢驗項目有,滑環焊接的無損檢測見證、驗收等級、滑履托瓦液壓試驗的具體參數等。

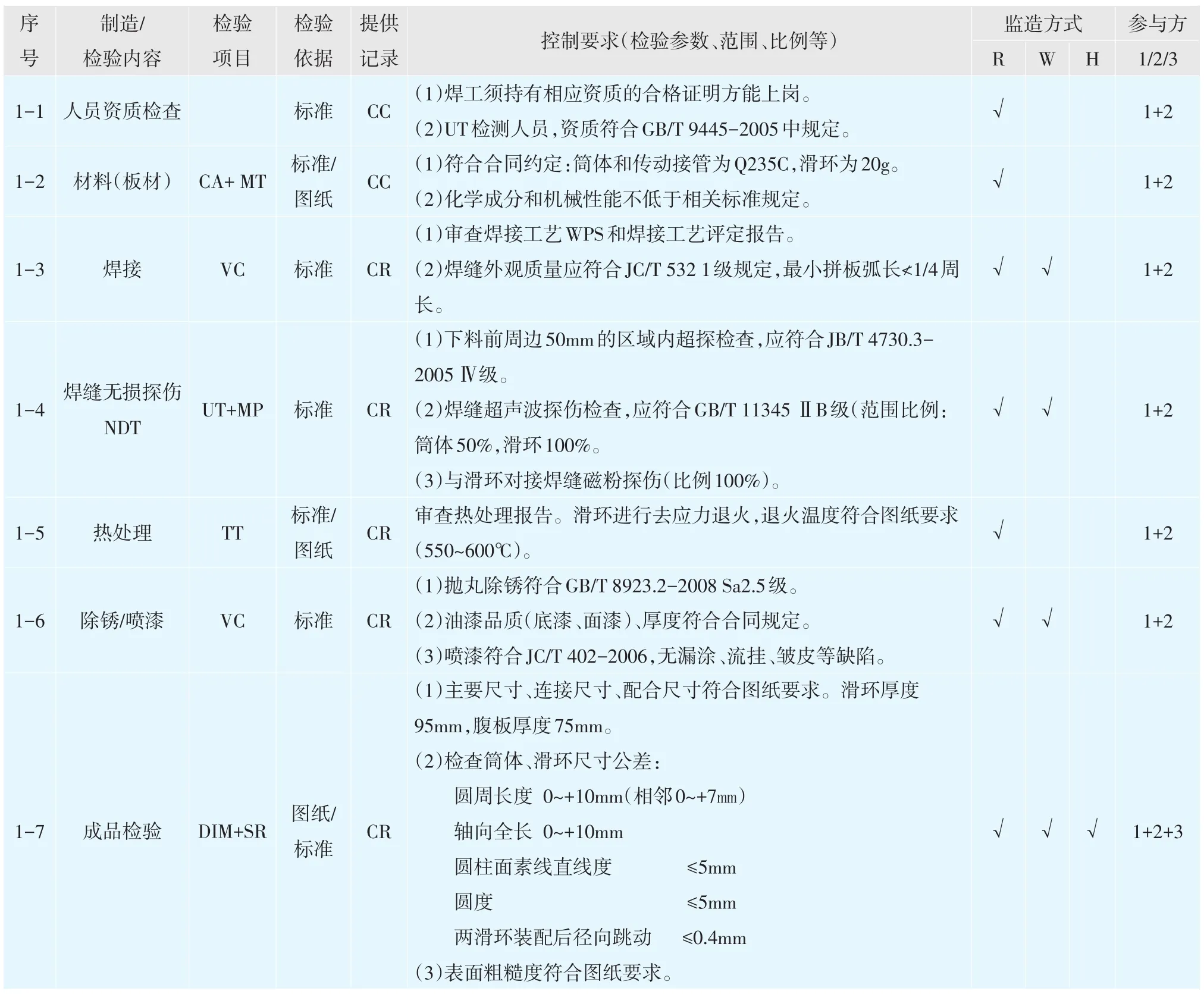

3.3 編制監造計劃(QCP)

考慮到節省篇幅,表1~3中列出管磨機監造計劃的一部分。對于水泥設備監造來說,檢驗內容和項目、工廠提交報告、監造方式等常用符號(字母)來表達,符號含義見表1~3下面的說明。

3.4 赴廠檢查

下面主要結合前文QCP中列出的檢驗項目進行說明。

3.4.1 筒體及滑環——焊接檢查

(1)審查上崗焊工資質和無損檢測人員資質,均符合要求。多名無損檢測人員有2級UT探傷資質,允許出檢驗報告。

(2)審查滑環、筒體的材質單,產品所用材料與合同要求一致。鋼板為國營大廠鞍鋼生產,其質量證明書中機械性能均符合相關標準要求。審查工廠出具的第三方取樣測試的滑環鋼板的機械性能(屈服強度和抗拉強度)檢驗報告,符合要求。

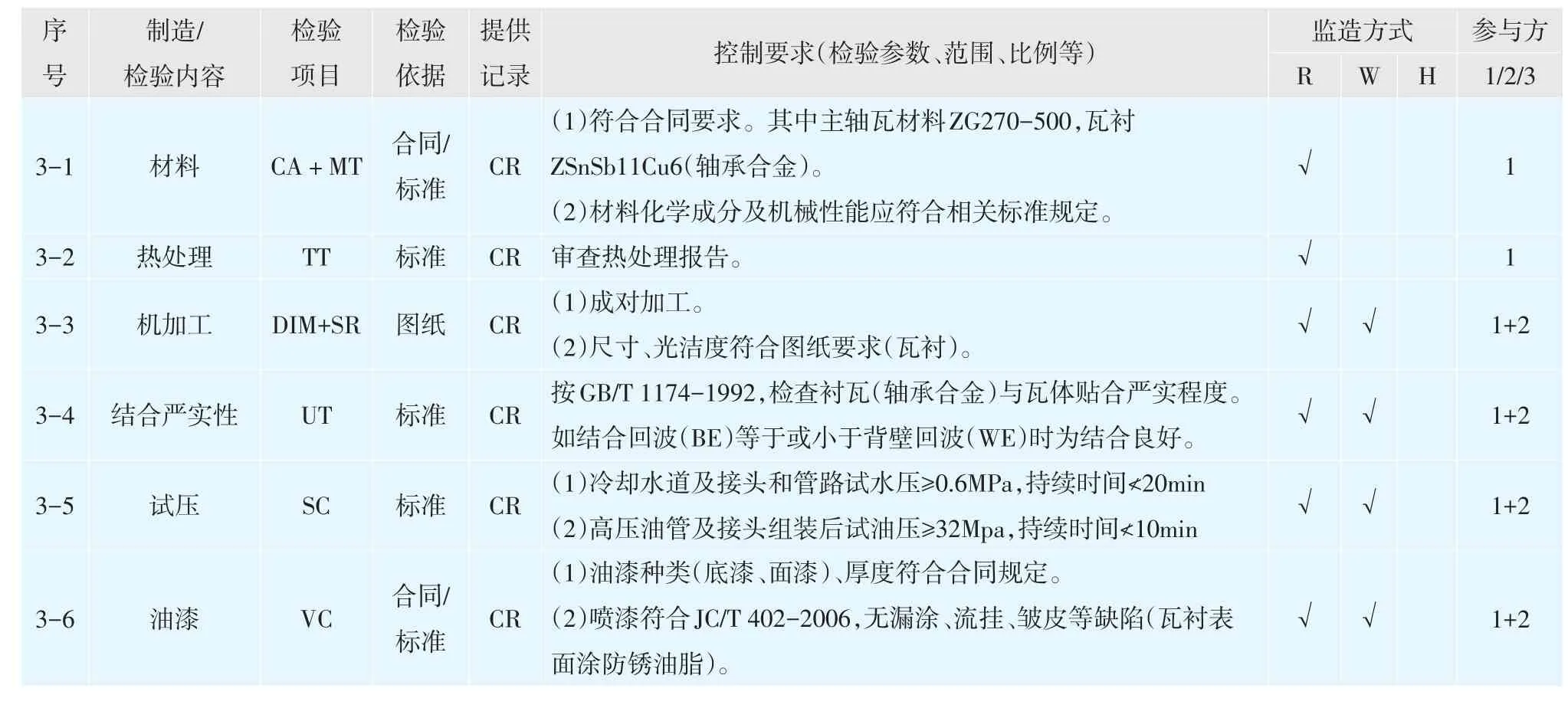

(3)對于焊接檢驗,按QCP(表1)中1-3~1-5項監造方式為R+W。因此,首先審查了焊接工藝WPS和焊接工藝評定報告,工廠自檢報告,包括熱處理報告,確認工廠焊接操作規范,部件經過合規的退火熱處理。然后到車間查看焊縫外觀,現場見證工廠UT探傷(圖2),未見有超標的缺陷回波,焊縫質量符合GB/T 11345ⅡB級。同時核實了該探傷人員資質。圖3是滑環粗加工后檢查滑環與傳動接管焊縫外觀,外焊縫均勻飽滿,內焊縫打磨平整,符合JC/T 532 1級的要求。檢驗過程中了解到UT檢查滑環時,曾發現過焊縫有一個小熱裂紋(標準允許焊補),工廠用氣刨剔除后重新焊補,并再次回爐熱處理和UT檢測,問題已消除。但工廠沒有在探傷報告中寫明此過程,不符合相關標準要求留痕跡的規定,后工廠按我公司要求在報告中做了補充說明。

表1 QCP(回轉部分:筒體、滑環、傳動接管)

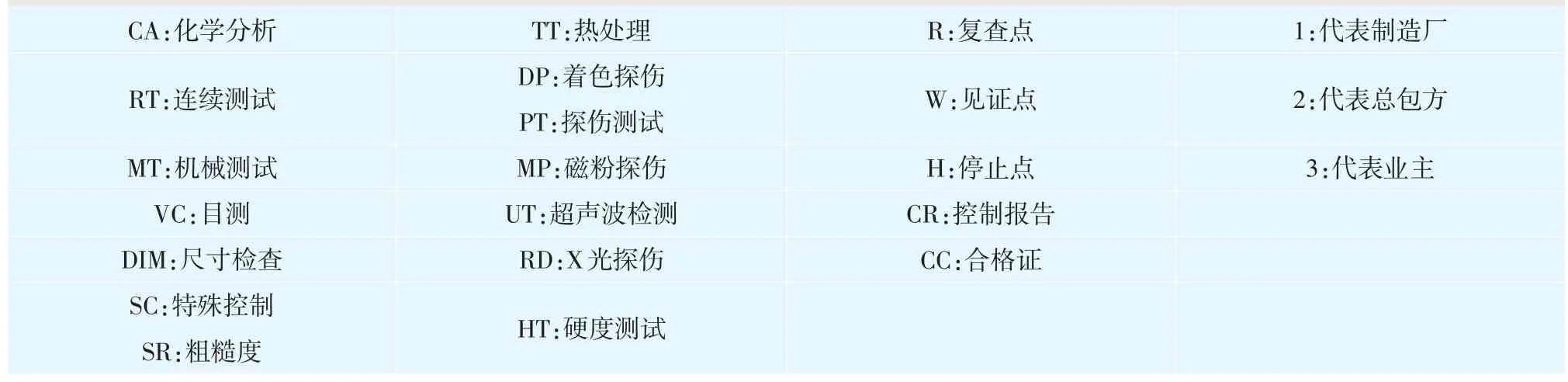

表3 QCP(滑履軸承部分:主軸瓦、襯瓦)

表1~3中符號含義

圖2 見證熱處理后滑環焊縫探傷

3.4.2 筒體和滑環——尺寸檢查

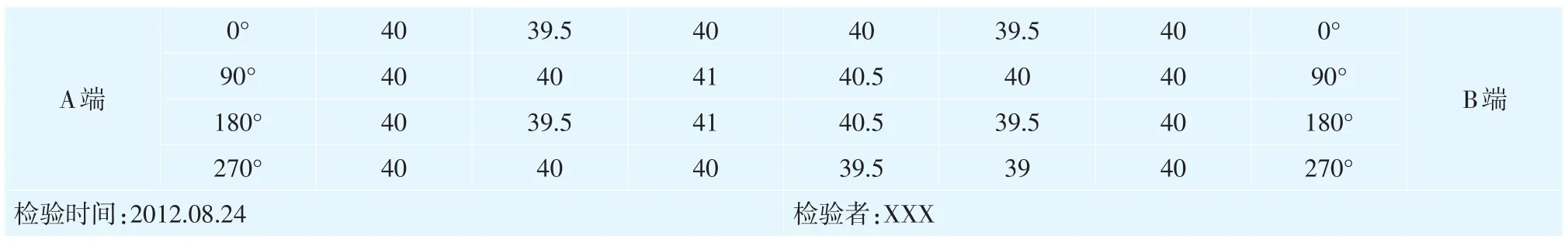

按QCP(表1)中1-7項,首先審查工廠的筒體和滑環自檢記錄(文件見證R),尺寸符合要求。下面介紹焊接裝配后筒體直線度和兩端滑環的相對徑向跳動偏差的檢查過程(現場見證W)。

圖3 檢查滑環與傳動接管的焊縫外觀

(1)筒體(素線)直線度

圖4 在筒體外面加標準墊塊,拉鋼絲

圖5 用直尺檢測鋼絲到筒體外壁距離

表4 ?5m×15m磨機筒體直線度檢測記錄

圖6 在臥車上整體裝配后加工的磨機筒體

圖7 滑環徑向跳動檢測示意圖

將筒體沿圓周方向四等分(0°,90°,180°,270°)并做標記。先在標記0°位置的筒體兩端(A、B)加標準墊塊(磁鐵),作為測量基準(高40mm),拉細鋼絲(圖4),再沿鋼絲長度方向用鋼板尺(在6等分位置處)分別測量鋼絲與筒體間距,檢測偏差大小(圖5)。然后再轉動筒體到90°、180°、270°位置,重復上述檢測過程。經測量最大偏差為±1mm,小于標準要求的5mm,符合要求,檢驗結果見表4。

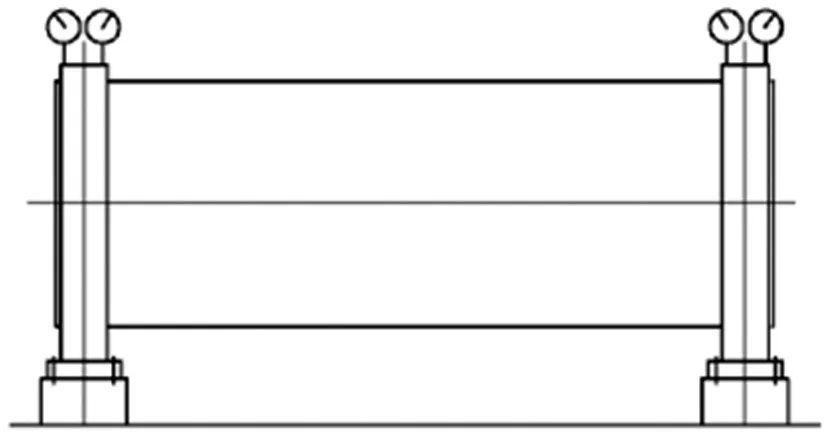

(2)滑環兩端相對徑向跳動偏差的檢查

按QCP(表1)中1-7項,此項檢驗設為停止點H,為現場見證。圖6為磨機整體裝配后在臥車上的加工圖,圖7為在臥車上用百分表檢查兩端滑環外圓面的徑向跳動偏差示意圖(按我國現有水泥裝備制造企業的檢測條件,出廠前檢測兩滑環外圓面的相對徑向跳動偏差,都是在臥式加工車床上進行,以車床回轉中心作為檢測基準)。檢測時,將滑環直徑8等分并做標記,然后通過轉動筒體,分別檢測8個位置處的4個百分表的徑跳數值,經計算得出兩滑環的相對徑向跳動偏差在0.2~0.3mm之間,小于標準要求的0.4mm,合格。

圖8 滑履托瓦與泵體連接

圖10 滑履托瓦與泵體連接

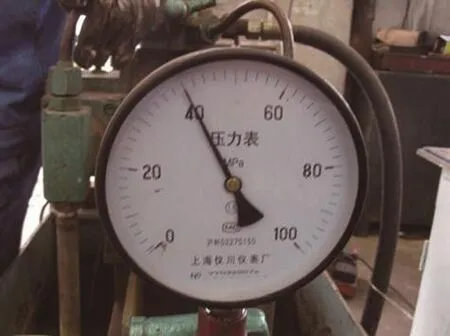

3.4.3 滑履托瓦液壓試驗

按QCP(表3)中3-4項,滑履托瓦液壓試驗的監造方式為R+W。首先審查工廠自檢記錄,確認托瓦全部經過自檢試驗合格。現場隨機抽取2只托瓦,在規定工作條件下進行水壓和油壓試驗,經檢查托瓦鑄件(冷卻水道)及接頭無滲漏,高壓油管及接頭無滲漏,確認合格。圖8~11是檢驗過程圖片(計量儀表經過年審,為合格產品)。工廠為保證產品質量,出廠試驗壓力高于國標32MPa。

3.5 編輯監造記錄、報告、總結

圖9 試驗壓力(水壓)顯示值0.7MPa

圖11 試驗壓力(油壓)顯示值40MPa

4 結語

要做好水泥設備監造,了解被監造設備結構特點,掌握相關的檢驗標準和技術方法,包括編制監造計劃都很重要,但更重要的是我們監造人員要嚴格按照計劃實施,按檢驗流程一項一項地落實,這樣絕大多數問題都能及時發現和解決。設備監造工作是一項實踐性很強的工作,只有通過長期積累經驗和總結,才能不斷提高,使工作取得良好的成效,實現為國外水泥工程項目的建設保駕護航的目標。■