基于CATIA的某型發動機安裝架車前梁有限元分析優化

張茂杉 齊慧英 劉天宇

【摘 要】本文針對某型發動機安裝架車設計過程中,架車前梁復雜的受力狀況,采用法國達索公司的CAD/CAE軟件進行前梁的3D建模設計,并通過軟件自帶的有限元分析模塊對發動機安裝架車前梁進行了分析并進行了優化設計。

【關鍵詞】有限元分析;CAD/CAE;優化設計

中圖分類號: TG751.2 文獻標識碼: A 文章編號: 2095-2457(2019)11-0013-002

【Abstract】Aiming at the complicated stress condition of the front beam during the design of a certain type of engine mounting and erecting vehicle, this paper adopts the CAD/CAE software of Dassault Company of France to carry out the 3D modeling design of the front beam, and carries out the analysis and optimization design of the front beam of the engine mounting and erecting vehicle through the finite element analysis module of the software.

【Key words】Finite element analysis; CAD/CAE; Optimal design

0 引言

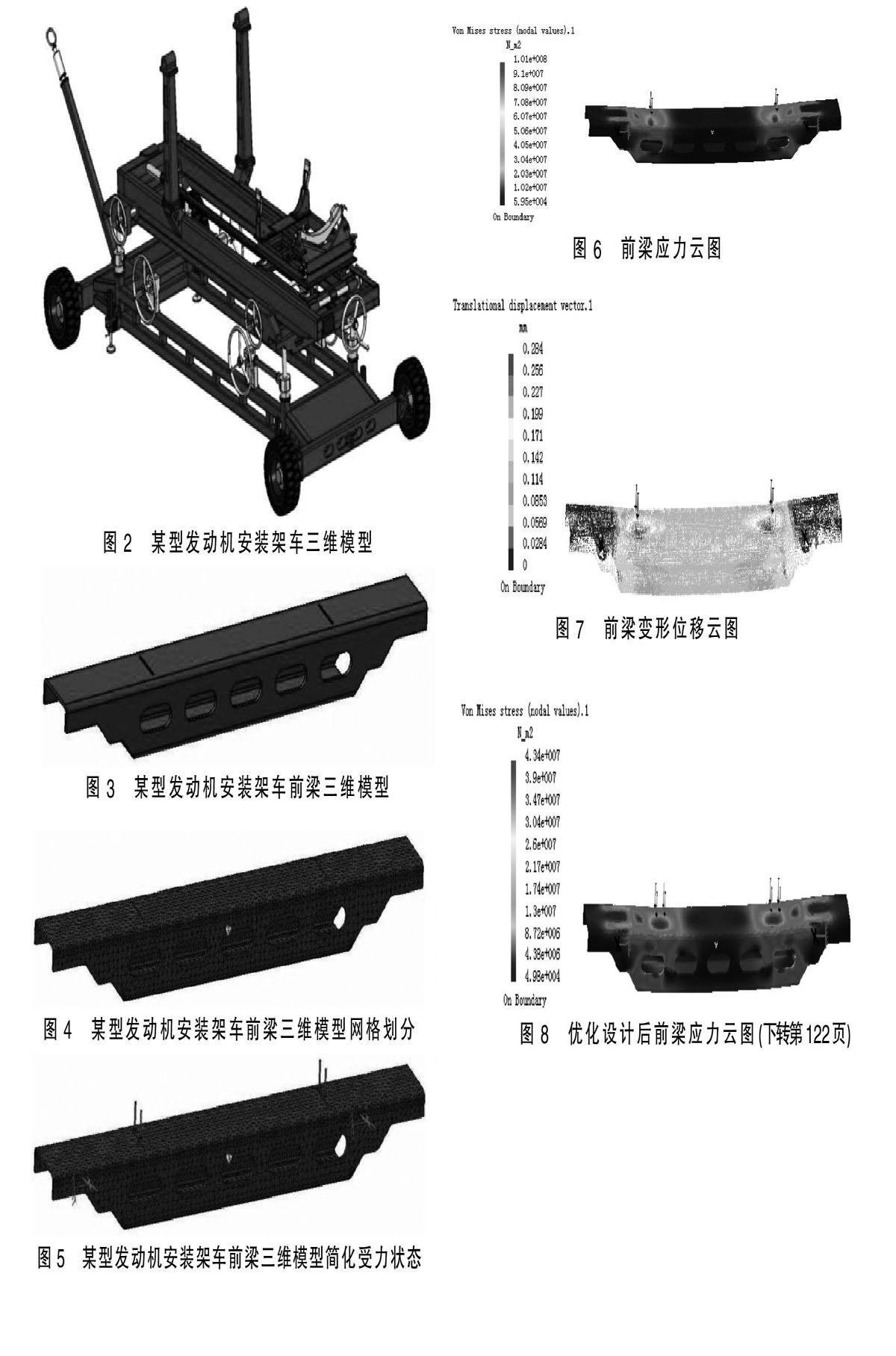

隨著新時代軍事變革的日益深化,人民空軍的日常作訓強度不斷加強,這對于航空修理來說是一次巨大的考驗。在飛機航空修理中發動機的安裝和拆卸需要專門的發動機安裝架車進行操作,某型發動機安裝架車具有機構精巧、操作方便,安全可靠等特點(如圖2所示),發動機安裝架車前梁位于發動機安裝架車前端,承受著發動機安裝托架和發動機的重量,受力情況復雜,如果發生形變對發動機的裝發和脫發作業有重大影響,導致裝發脫發的作業失敗,造成國家財產的重大損失。本文通過有限元分析的方法對發動機安裝架車前梁進行優化設計。

1 建立參數化模型

CATIA 軟件作為建模分析工具,將三維建模與分析結合在一起,模型建立之后可以直接進入分析模塊,省去了不同軟件借口之間導入導出所需的大量模型修改工作的,比傳統分析軟件具有更好的兼容性。當分析結果不能滿足需要時,可以直接返回Mechanical Design>Part Design進行模塊修改,能夠節省大量的設計時間[1-2]。

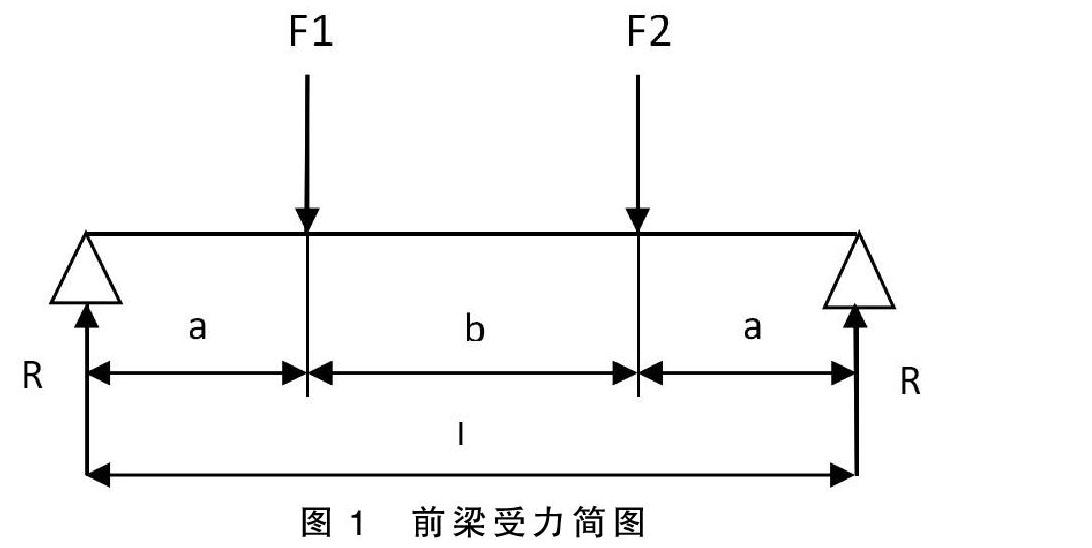

發動機安裝架車前梁在不同的工作狀態下的受力狀況是不同的,在安裝發動機的過程中由于發動機在不同的時刻所處的位置不同受力狀態也是不同的。當發動機位于發動機安裝車的前端時發動機安裝架車的前梁受力最大,安裝過程中需要調節發動機的左右位置時,發動機安裝車的前梁所受的受力點位置會發生變化;當發動機位于發動機安裝架車后端時發動機安裝架車的前梁受力最小。綜上所述由于發動機的重量為3000kg,將前梁的受力情況等效為兩點分別受力1500kg的簡支梁模型[3],如圖1所示,F1=F=15000N,a=400mm,L=1200mm。通過CATIA的三維建模功能建立發動機安裝架車前梁的參數化模型如圖3所示;

2 靜力學分析

2.1 靜力學有限元分析設計思路

在常見的CAE分析中一般需要先對分析對象進行三維建模,然后對模型進行處理之后,導入專用的分析軟件進行CAE分析。得益于CATIA軟件中的CAD/CAE一體化的設計理念,對分析對象進行三維建模后,將材料屬性賦予后,即可轉入Generative Structural Analysis模塊進行有限元分析。

2.2 CATIA靜力學有限元分析

(1)將前梁三維模型導入Generative Structural Analysis模塊,將材料屬性賦予前梁三維模型,前梁結構采用8mm的方形冷彎空心型鋼180×180,查表可得壁厚8mm的方形冷彎空心型鋼180×180的抗彎截面系數為WY=283×103mm3,選用Q235材料,其許用應力[σb]=156MPa,然后進行網格劃分、約束關系、連接關系、連接特性、施加載荷設置。

(2)進入Analysis&Simulation>Generative Structural Analysis模塊中求解,求解后發動機前梁Von Mises彩色應力云圖如圖6所示,由圖6可以看出危險區域的最大應力值為σb=101MPa,材料許用應力[σb]=156MPa,安全系數 ,不滿足安全系數設計強度系數為3的要求[4-5]。由圖7可以看出,此時發動機安裝架車前梁最大的合成位移為0.284mm,滿足剛度要求。

3 結構優化設計

由上述分析結果可知,發動機安裝架車前梁受力部位存在應力集中區,不能滿足強度要求,存在安全隱患。分析原因是由于發動機安裝架車前梁與上托架的接觸位置是采用兩個滾輪進行連接的,滾動摩擦雖然有利于減小摩擦系數,但是滾輪與發動機安裝架車的前梁之間的接觸面積很小,這導致相同的力作用在前梁上會產生很大的壓強,這也是發動機安裝架車前梁產生應力集中的重要原因。為解決應力集中問題,本文采用滑塊結構代替滾輪連接的方法,在不增加設備總體重量的前提下,增大發動機安裝架車上托架與前梁的接觸面積。本文擬采用100mm×100mm的滑塊代替滾輪連接機構。

(1)將優化設計過的前梁三維模型導入Generative Structural Analysis模塊,將材料屬性賦予前梁的三維模型,前梁結構采用8mm的方形冷彎空心型鋼180×180,查表可得壁厚8mm的方形冷彎空心型鋼180×180的抗彎截面系數為WY=283×103mm3,選用Q235材料,其許用應力[σb]=156MPa,然后進行網格劃分、約束關系、連接關系、連接特性、施加載荷設置。

(2)進入Analysis&Simulation>Generative Structural Analysis模塊中求解,求解后發動機前梁Von Mises彩色應力云圖如圖8所示,由圖8可以看出危險區域的最大應力值為為σb=43.4MPa,材料許用應力[σb]=156MPa,安全系數 ,滿足安全系數設計強度系數為3的要求。由圖9可知,此時發動機安裝架車前梁最大的合成位移為0.271mm,滿足剛度要求。

4 結束語

本文運用CATIA軟件對某型發動機安裝架車前梁進行實體建模,進行網格劃分,材料選擇以及載荷的確定,通過計算機運算求解,在計算機上直接顯示前梁在載荷的作用下的彩色應力圖譜,并顯示應力值,然后修改超過應力值要求處的形狀增強該部位的強度和剛度,降低應力集中區或者疏導應力集中部位。在此基礎上設計出符合工作要求的發動機安裝架車的前梁結構形狀,使前梁設計在滿足使用要求的前提下更加的人性化[6-7]。

探索了航空維修專用工裝設備關鍵部位進行CAE(Computer Aided Engineering,計算機輔助工程)有限元分析的方法,為工裝設備結構進一步優化提供了一種思路,CATIA作為一種集成化的軟件系統,將機械設計、工程仿真分析、數控加工等模塊有機的結合起來,有利于縮短設計周期、提高產品競爭力,降低設計成本[8]。

【參考文獻】

[1]楊文輝,崔子偉,甘漢青.基于CATIA的ZL80輪式裝載機動臂的有限元分析[J].現代制造技術與裝備,2009,190(3):81-83.

[2]王野平,劉瑩,張斌.超寬熱壓機框架有限元分析及結構優化[J].設計與研究,2013,8:56-59.

[3]吳紹民,等.大型圓鋸片檢測儀機架有限元分析及優化設計[J].現代制造工程,2014,11:112-116.

[4]董曉莉,毛雷凱.基于CATIA的中央翼后梁有限元計算[J].航天與航空,2016,10:8-9.

[5]于正林,朱玲.基于CATIA軟件的駐車制動器有限元分析[J].工程技術,2010,10:52-53.

[6]劉宏新,宋微微,廉光赫.基于CATIA的大型農具機架有限元分析與結構優化[J].東北農業大學學報,2012,43(11): 116-121.

[7]龐桂兵,齊學智,等.基于ANSYS的矩形油缸有限元分析及結構優化[J].機床與液壓,2013,11:57-60.

[8]祝安定,王次安,李秋實,等.大件運輸車承載結構的優化設計[J].合肥工業大學學報,2013.5:530-534.

作者簡介:

張茂杉(1990—),男,安徽人,蕪湖航翼集成設備有限公司,碩士,助理工程師。現主要從事航空地面保障裝備設計制造相關工作。

齊慧英(1992—),女,河南人,蕪湖天航裝備技術有限公司,研究生,助理工程師。現主要從事發射裝置研究相關工作。