基于模態(tài)分解的下位玻璃關門異響試驗分析*

高云凱, 石 旺, 楊肇通, 王跟海

(同濟大學汽車學院 上海,201804)

引 言

汽車車門是汽車整車上一項重要的結構件與最常使用的開閉總成,車門不但影響汽車的碰撞安全性、空氣動力特性及密封性,其關門振動噪聲特性也是消費者判斷整車品質的主要內容之一。自20世紀80年代以來,汽車車門關閉的振動噪聲問題越來越受到重視[1]。通用汽車公司對汽車振動噪聲仿真預測進行了一定程度的研究,工程人員探究了有限元法在乘客艙聲腔模態(tài)中的應用,探討了乘客艙聲場對汽車結構振動的影響,建立了汽車結構聲學混合有限元分析模型[2]。目前,國外對于關門振動噪聲設計已經(jīng)上升到聲品質高度,提出了響度、尖銳度、粗糙度以及二次沖擊等心理聲學客觀參數(shù)[3-5]。近些年來,國內學者通過不同方法來分析和治理車門關門振動噪聲源,關門聲品質的評價分析逐漸成為研究熱點[6-10]。

工作變形(operational deflection shapes,簡稱ODS)分析是一種新型的機械結構振動分析方法,它不同于傳統(tǒng)的機械結構模態(tài)分析。模態(tài)頻率及振型是機械結構的一種固有特性,工作變形則是指在一定的工況下,對于特定的測量及激勵頻率范圍,各個節(jié)點測量自由度之間的主要振動響應形式。對于機械結構而言,模態(tài)均有其特定的振動頻率,而工作變形根據(jù)激勵和工況的不同,可能出現(xiàn)在多個不同的頻率處[10-12]。工作變形試驗中的模態(tài)分解是將每一個工作變形分解為模態(tài)振型的線性疊加,根據(jù)各個模態(tài)的參與因子判定主要振動輻射噪聲源。

筆者以某車型為例,該車型車門在長期使用后產生了較為嚴重的異響聲。通過工程反饋,在使用過程中車門外板、車門鉸鏈、車門鎖等線性元件未產生較大變化,因此車門異響現(xiàn)象并非是由車門外板等線性元件直接造成的。對下位玻璃狀態(tài)下的車門進行半約束模態(tài)試驗和關門工作變形試驗,獲得車門模態(tài)頻率振型、工作變形振動數(shù)據(jù)以及關門噪聲信號。對關門噪聲信號進行短時傅里葉變換時頻分析,并與對標車噪聲信號時頻圖進行對比分析,判定出關門聲存在二次沖擊現(xiàn)象,且噪聲能量主要分布在低頻段。對工作變形振動數(shù)據(jù)進行分析,獲得主要工作變形頻率及振型,通過模態(tài)分解分析,得到主要參與模態(tài)振型,識別出車門異響主要振動噪聲源,指出改進方向。改進試驗結果顯示,改進后此車門異響消失,時頻分析中二次沖擊現(xiàn)象消除。

1 車門工作變形試驗

1.1 工作變形試驗原理

工作變形試驗反映的是在工作狀態(tài)下,對于特定的激勵頻率,工作系統(tǒng)以工作振動的方式表現(xiàn)出各個測量自由度之間的相對加速度幅值關系[13-14]。利用位移-力的頻響函數(shù){H}為基礎的模態(tài)振型,用{X}代表工作變形,可表述為

(1)

其中:i為測量自由度的序號;ωp為特定的角頻率;Fj(ωp)為自由度j激振力(輸入)的線性譜;m為激振力數(shù)目;Vik,Vjk為多個模態(tài)振型中的第i列和第j列向量。

盡管系統(tǒng)的固有頻率一定,但是系統(tǒng)受到的激勵往往并非和固有頻率存在一致關系。因此,系統(tǒng)對于特定測量頻率的響應往往是若干個模態(tài)頻率振型的線性疊加。具體的,若工作變形的某個頻率響應趨近于0,則該階模態(tài)貢獻極小;若測量頻率接近模態(tài)頻率,則該階模態(tài)往往是工作變形的主要貢獻模態(tài)。對于其他測量頻率響應較高的工作變形,可能是若干個模態(tài)相互疊加耦合的結果。

工作變形的模態(tài)分解一般在頻域內進行,以試驗結構敏感位置的一個測點作為參考點,采集其余測點的振動信號,根據(jù)功率譜計算測點相對于參考點的頻率響應函數(shù)(frequency response function,簡稱FRF)

(2)

其中:Gii(ω)為系統(tǒng)的自功率譜密度函數(shù)(測點i);Gjj(ω)為系統(tǒng)的自功率譜密度函數(shù)(參考點j);Gij(ω)為系統(tǒng)的互功率譜密度函數(shù)(測點i-參考點j)。

此ODS頻率響應函數(shù)包含了選定測點的幅值數(shù)據(jù)以及測點i相對參考點j的相位信息。

1.2 工作變形模態(tài)分解原理

根據(jù)模態(tài)疊加原理,工作變形可根據(jù)式(3)分解為結構固有模態(tài)振型的線性疊加

(3)

其中:Xi(ω0)為在工作頻率ω0處的工作變形向量;Vk為模態(tài)k的振型向量;ak為模態(tài)k的疊加比例系數(shù);Rest為相對誤差。

根據(jù)式(3)可以得到工作變形的主要參與模態(tài)振型,從而識別出主要參與模態(tài)和主要振動噪聲源,并進行針對性改進。

1.3 工作變形試驗方法

1.3.1 試驗對象及測試系統(tǒng)

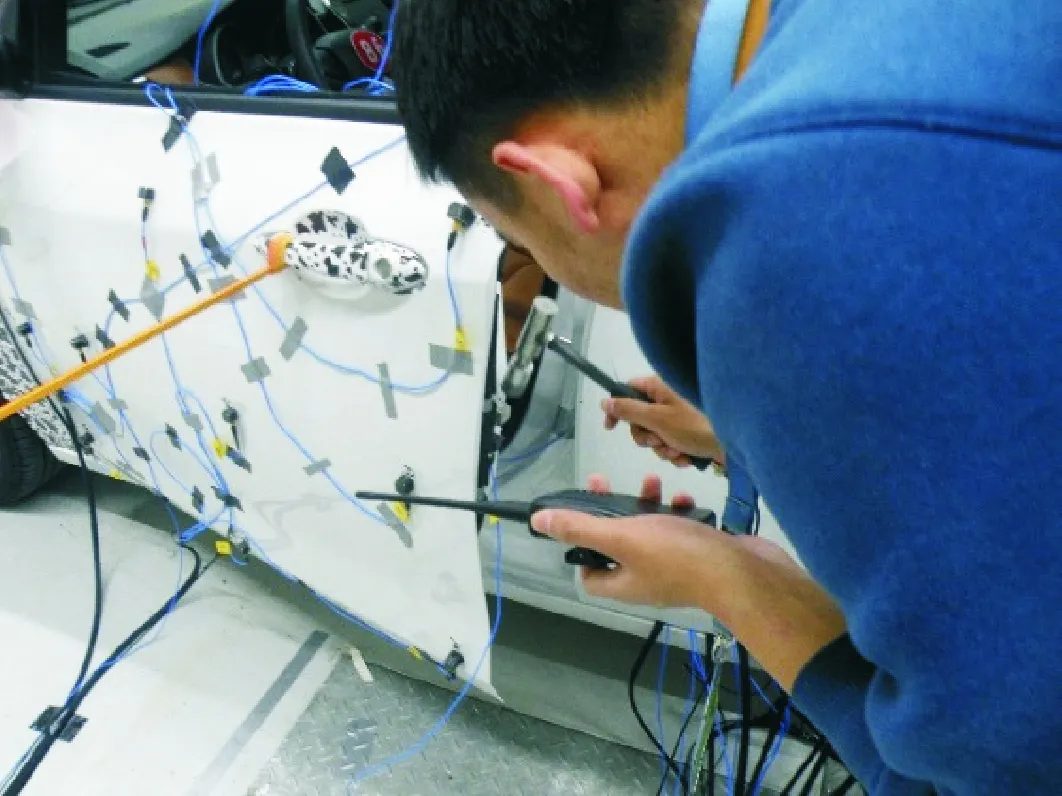

本次試驗對象為某車型左前車門,試驗在整備車上進行。測試系統(tǒng)主要包括傳感器、數(shù)據(jù)采集與記錄系統(tǒng)及工況控制裝置。傳聲器為B&K公司生產的內置ICP全指向傳聲器,加速度傳感器為PCB公司制造的結構測試ICP三向加速度傳感器。采用LMS公司LMS SCADAS Ⅲ SC316-UTP數(shù)據(jù)采集系統(tǒng)和LMS.Test.Lab試驗數(shù)據(jù)處理分析系統(tǒng),采用關門速度計和橡皮繩蓄能裝置控制關門速度。

1.3.2 傳感器測點布置

汽車車門由眾多零部件組成,且車門內外板面積較大,因此測點布置應符合正確反映車門變形的原則。加速度測點偏少則較難反映被測車門的結構基本特征和主要零部件的振動特性,使工作變形振型很難正確反映出來;加速度測點偏多則會增加工作量及試驗數(shù)據(jù)處理分析的復雜程度。因此,加速度測點布置主要有以下原則:

1) 總體上能反映關鍵部件的關鍵振動特征;

2) 測點應盡量避開振動節(jié)點,否則會丟失主要變形;

3) 在試驗中主要關注的部位,測點布置應該較密集一些,對于規(guī)則的部件盡量采取對稱布置。

在關門過程中車門所受到的激勵主要來自于鎖銷,因此應在車身鎖銷處布置1個三向加速度傳感器,用來測量激勵信號。

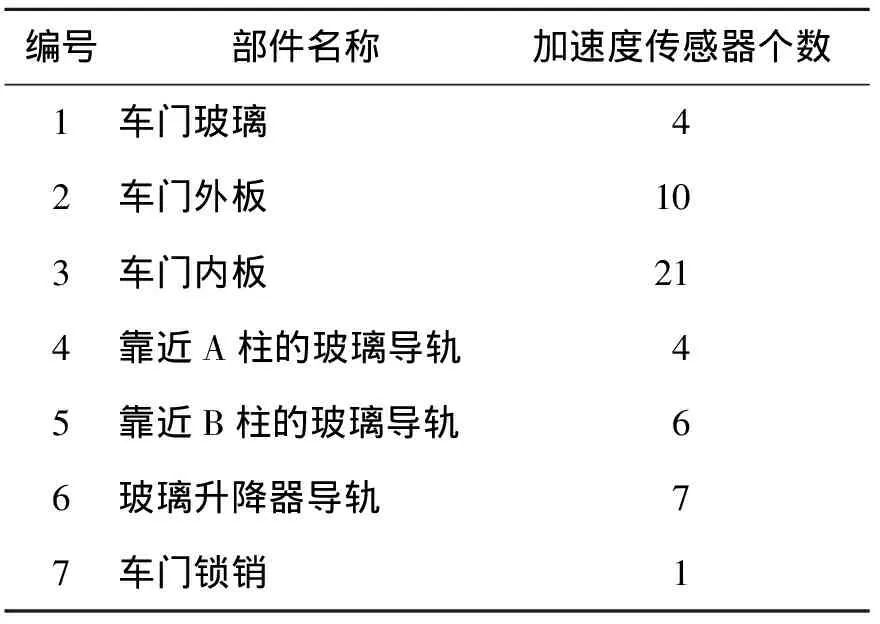

結合上述原則,具體布置如表1和圖1所示。

表1 整備車門工作變形試驗加速度傳感器布置

圖1 工作變形試驗傳感器布置圖Fig.1 The arrangement of accelerometer on door

本次試驗共2個傳聲器,分別布置于車內駕駛員右耳位置、車外開門處用戶右耳位置,采集這兩處位置聲壓信號。傳聲器位置及編號名稱如表2所示。

表2 傳聲器編號及位置描述

1.3.3 工作變形關門工況設置

由于在玻璃下位狀態(tài)下車門異響較為嚴重,因此設定整車左前門玻璃處在下位狀態(tài),其他車門玻璃處在上位狀態(tài)。在車門鎖銷附近安裝速度計測定關門速度,利用橡皮繩蓄能裝置使關門速度穩(wěn)定且具有可重復性。根據(jù)工程經(jīng)驗,正常的最小關門速度一般在0.8~1.5m/s之間,本次試驗關門速度設定為1.0m/s。

圖2 關門速度計及橡皮繩關門裝置Fig.2 The speedometer and rope device

1.4 關門噪聲分析

汽車關門噪聲信號具有典型的非穩(wěn)態(tài)特征,傳統(tǒng)的傅里葉變換方法難以獲得非穩(wěn)態(tài)信號的完整而準確的時頻信息。短時傅里葉變換(short time Fourier transform,簡稱STFT)則具有分析信號在任意局部范圍內時頻特征的能力,其定義可表述為

信號x(t)在時間τ的短時傅里葉變換即為信號x(t)乘上一個以t=τ為中心的分析窗ω*(t-τ)所做的傅里葉變換。由于乘上一個相當短的窗ω*(t-τ),等價于取出信號在t=τ附近的一個切片,因此STFT具有反映一個信號在任意局部范圍頻率特性的能力。

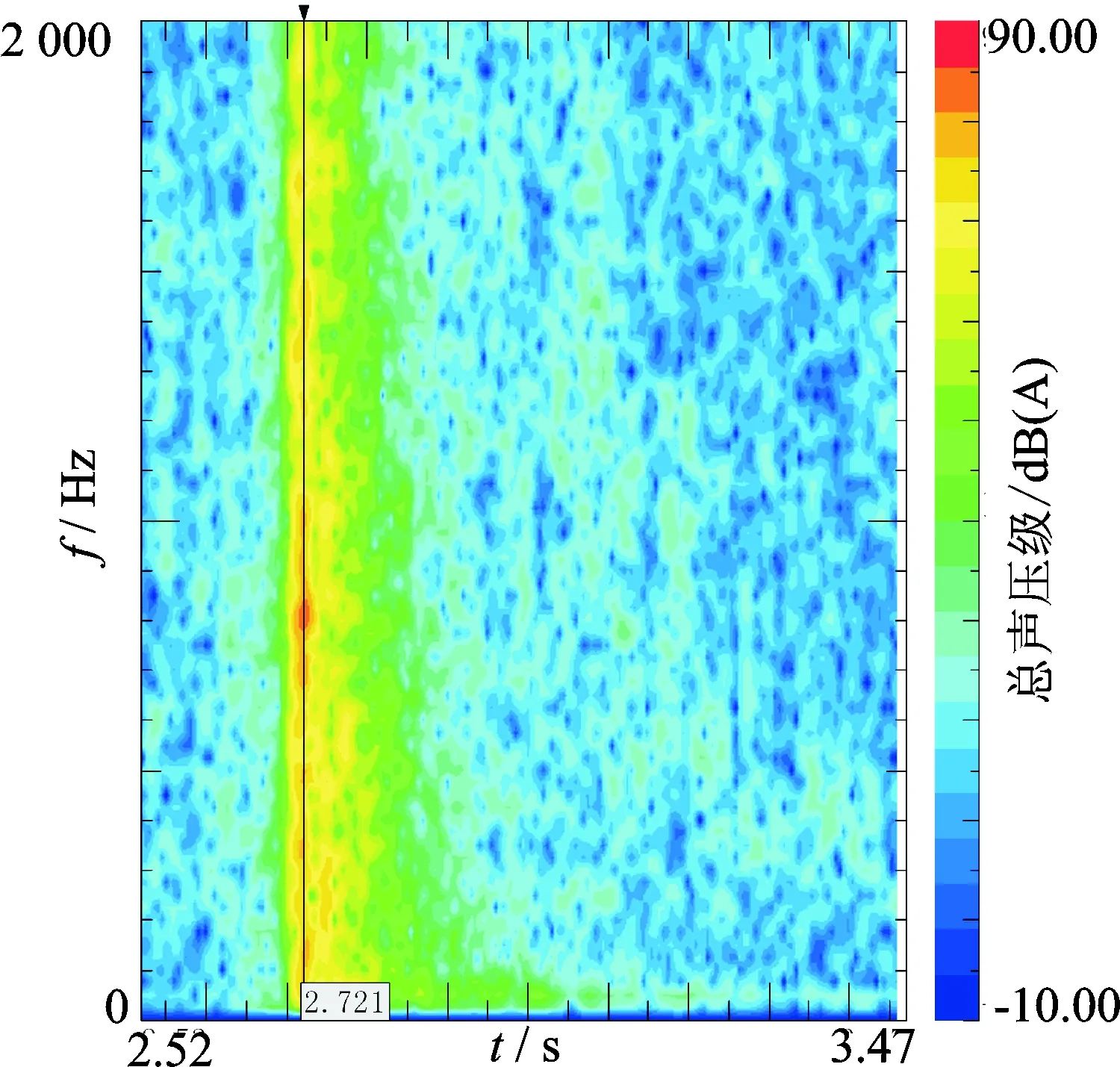

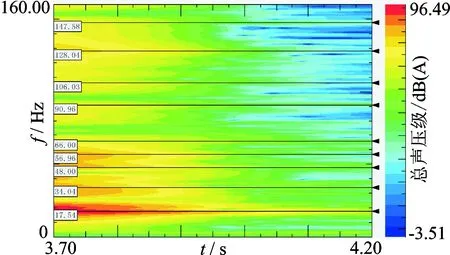

采用STFT的數(shù)據(jù)處理方法,獲得關門噪聲信號的時頻特征,選取車外開門處用戶右耳處傳聲器所測得的聲壓信號,利用STFT繪制出聲壓級時頻圖,如圖3、圖4所示。

圖3 車外測點S2聲壓級時頻圖Fig.3 The time-frequency analysis of sound

圖4 對標車測點S2聲壓級時頻圖Fig.4 The time-frequency analysis of marked car sound

車外開門處用戶右耳處聲壓信號時頻圖表明關門聲存在二次沖擊現(xiàn)象,且二次沖擊的時間間隔為0.023s。根據(jù)圖中顏色變化判斷出噪聲能量主要分布在低頻段,而車門部件所產生的振動輻射噪聲為低頻噪聲。因此,抑制車門在關門過程中的工作變形振動,尤其是與二次沖擊時間間隔相關的工作變形能有效地降低關門噪聲。

1.5 工作變形試驗分析

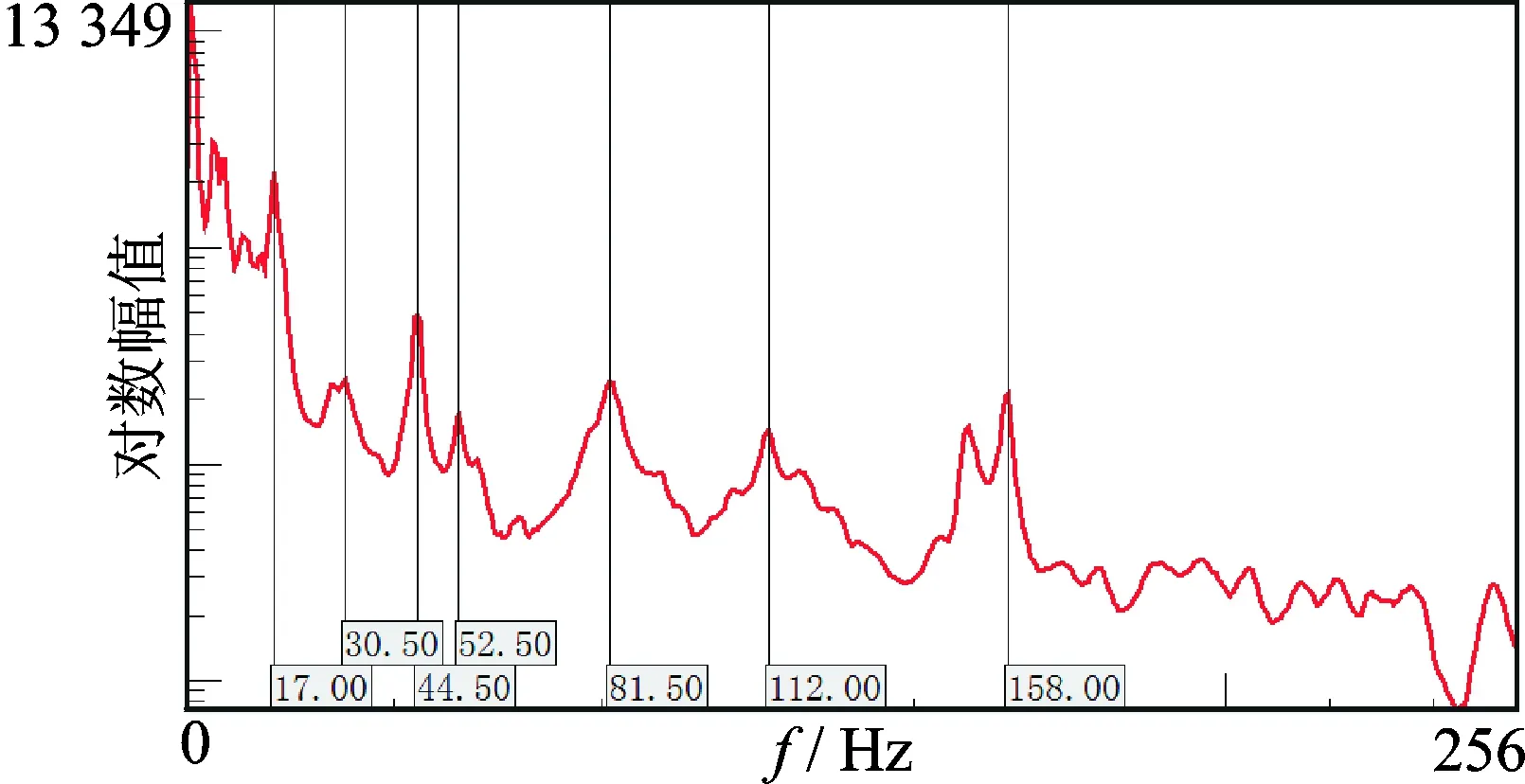

以車身鎖銷處的加速度測點為參考點,獲取各測點相對于參考點的ODS頻率響應函數(shù),并對頻率響應函數(shù)進行匯總,進行工作變形處理分析,如圖5所示。在主要頻率頻段內選取工作變形響應曲線的主要峰值頻率,得到主要工作變形頻率及其振型。

圖5 車門工作變形響應曲線及峰值頻率Fig.5 Response curve and peak frequency of ODS

根據(jù)圖5中獲取的工作變形峰值頻率,得到各個峰值頻率下的整備車門工作變形振型,對其進行描述匯總,如表3所示。

表3 車門主要工作變形頻率及變形描述

對車外測點S2聲壓級時頻特征的低頻部分進行分析,認定各主要頻率下的工作變形頻率均在聲學響應中存在明確的對應關系,表明工作變形主要頻率選取有效,如圖6、圖7所示。

圖6 車外測點S2聲壓級低頻部分時頻圖Fig.6 Low frequency section of time-frequency result

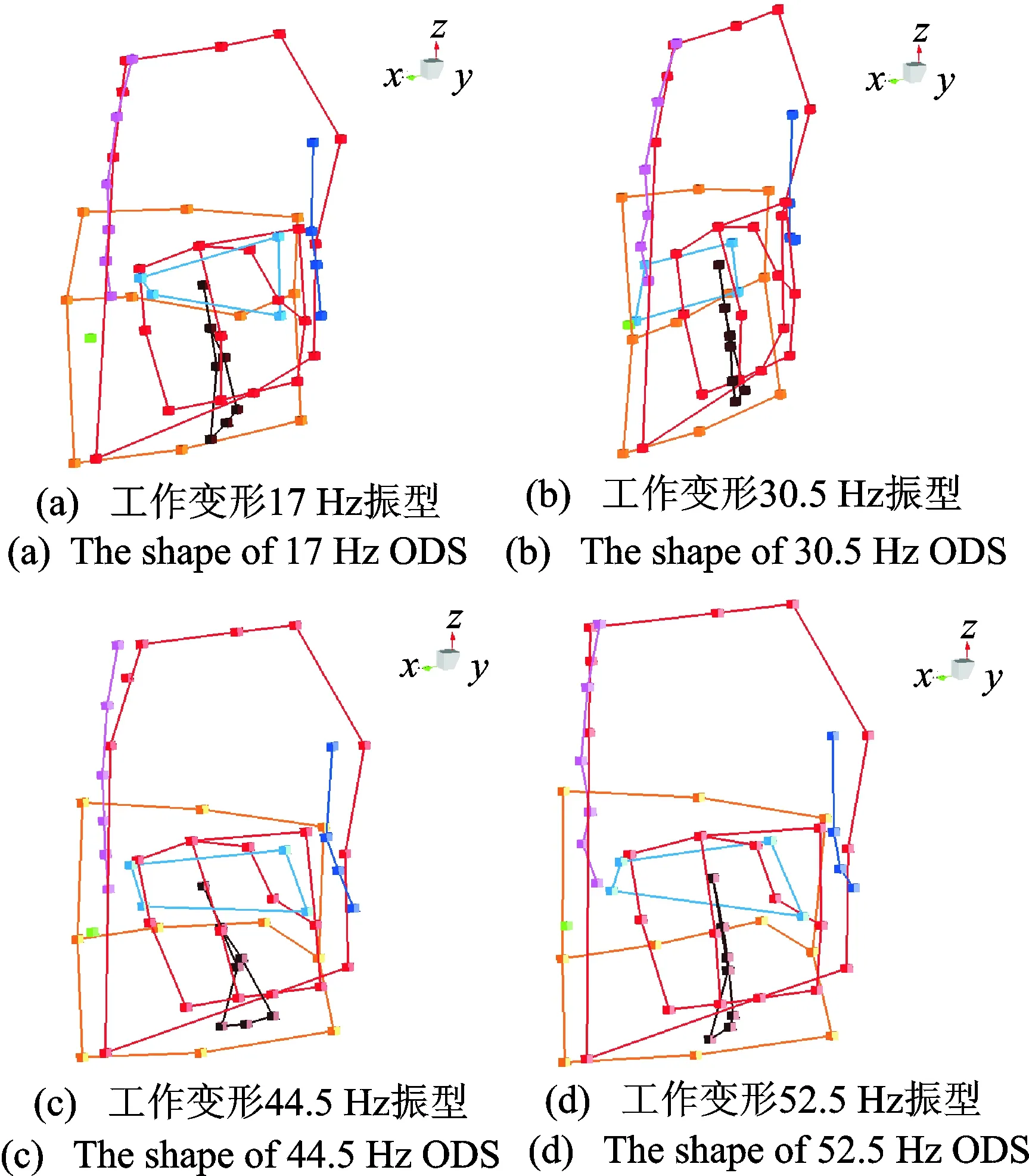

圖7 車門前4階工作變形振型Fig.7 The shapes of vehicle door ODS

結合圖5、圖7和表3進行分析可得:

1) 車門工作變形中,100Hz以下低頻部分振動劇烈,抑制低頻工作變形振動能夠有效地降低車門振動輻射噪聲;

2) 在前4階工作變形振型中,靠近A柱的玻璃導軌與下位狀態(tài)下的車門玻璃均有較為劇烈的振動,表明此玻璃導軌在關門過程中容易與玻璃振動產生較大的低頻振動輻射噪聲;

3) 第3階工作變形頻率為44.50Hz,與二次沖擊的時間間隔0.023s存在倒數(shù)關系。此階工作變形以玻璃導軌與車門下位玻璃的俯仰變形為主。改進或增強車門玻璃及導軌的約束能夠抑制玻璃及其導軌振動,改善二次沖擊現(xiàn)象;

4) 在各階工作變形振型中,車門門窗框上緣與車門后上角振動均較為明顯,改進此處剛度對關門工作變形有較好的改善作用。

2 整備車門半約束模態(tài)試驗

2.1 試驗測試系統(tǒng)

測試系統(tǒng)主要由3部分組成:激振與測量系統(tǒng)、數(shù)據(jù)采集系統(tǒng)以及模態(tài)處理分析系統(tǒng)。

激振系統(tǒng)主要為力錘,采用PCB公司制造的Modally Tuned ICP沖擊力錘作為激振器。

測量系統(tǒng)、數(shù)據(jù)采集系統(tǒng)均與工作變形試驗相同,模態(tài)處理分析系統(tǒng)則采用LMS.Test.Lab中的Impact Testing 模塊。

2.2 整備車門約束方法

整備車門在關門瞬間處于半約束狀態(tài),車門受到車門鉸鏈與限位器的約束,除繞z軸的轉動自由度外,其余5個自由度均被約束。汽車白車身模態(tài)試驗所采用的汽車車身在使用過程中一般通過懸架與輪胎支撐在地面上,懸架與輪胎可視為彈簧系統(tǒng),因此白車身一般采用彈簧支撐或自由懸掛方式進行自由模態(tài)試驗。汽車車門作為開閉件通過鉸鏈約束在車身上,開閉過程中僅存在繞z軸的轉動自由度,因此半約束模態(tài)試驗相比于自由模態(tài)試驗更加能反映車門在關閉瞬間的物理狀態(tài)。

在車門兩側遠端非結構位置布置橡皮繩,使車門繞z軸方向處于自由轉動狀態(tài)。整備車門系統(tǒng)的約束如圖8所示。橡皮筋約束裝置應保證系統(tǒng)的剛體模態(tài)頻率低于結構自身第1階彈性模態(tài)頻率的10%~20%[15-16]。對橡皮筋的彈性系數(shù)進行測量,經(jīng)分析后計算出剛體模態(tài)為0.6Hz,約為1階模態(tài)的3.8%。

圖8 整備車門系統(tǒng)半約束狀態(tài)Fig.8 The semi constrained state of door

2.3 模態(tài)試驗傳感器布置

整備車門工作變形分析中需進行模態(tài)分解,識別模態(tài)參與因子,因此車門模態(tài)試驗中的加速度傳感器布置與工作變形試驗相同。同時由于不需要測量車門鎖銷處的加速度激勵,因此撤去車門鎖銷處的三向加速度傳感器。

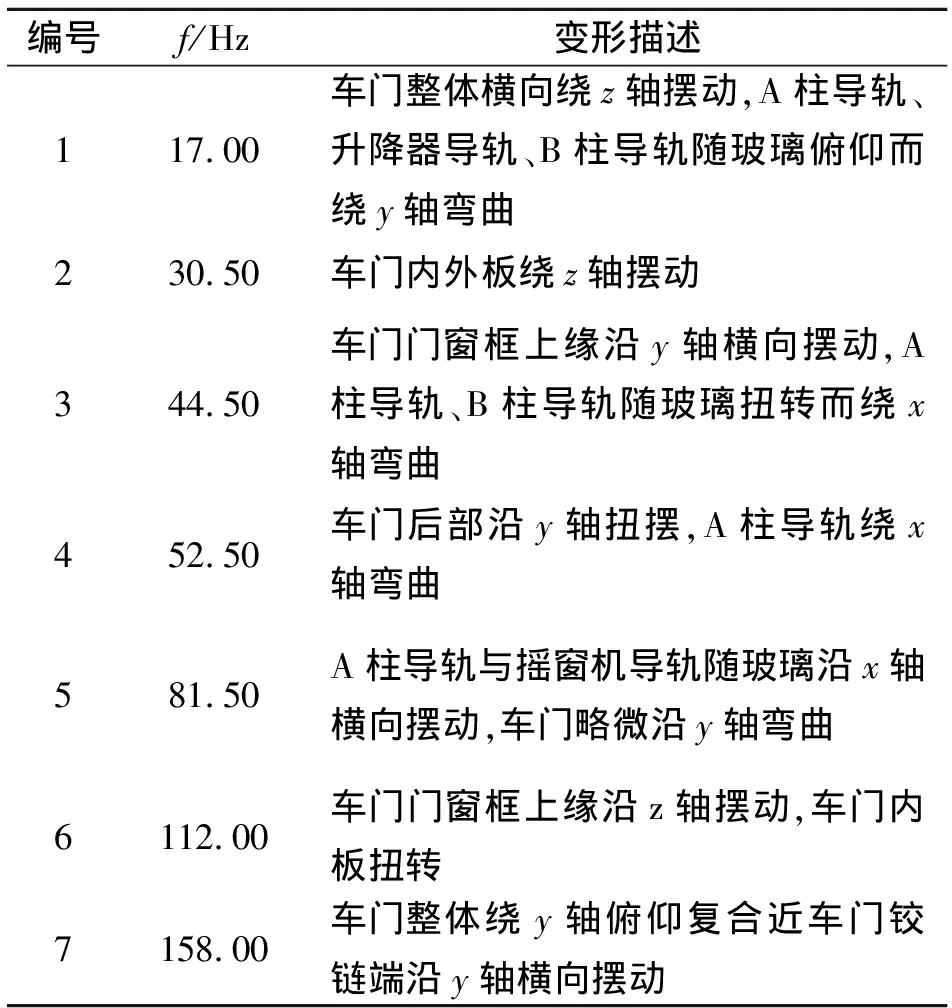

2.4 模態(tài)試驗結果

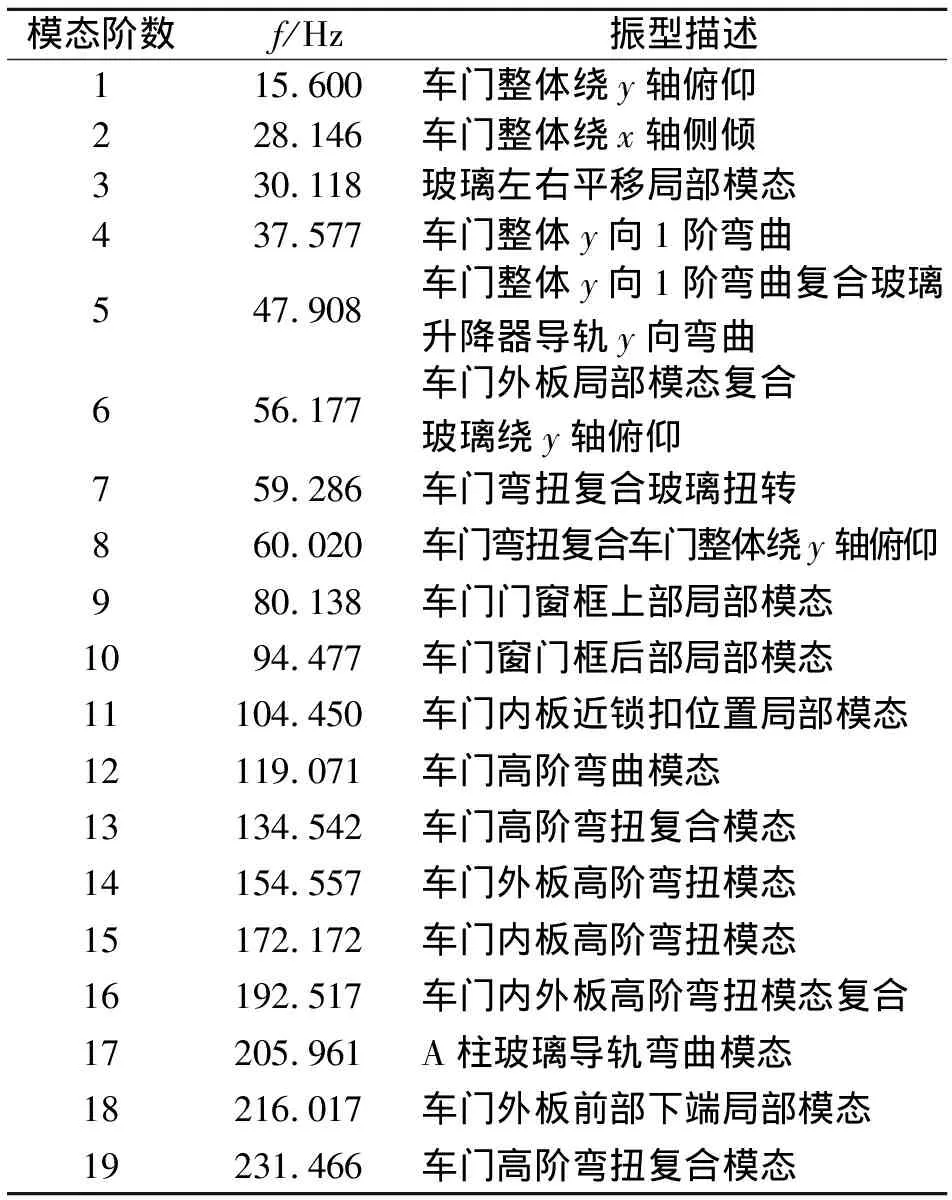

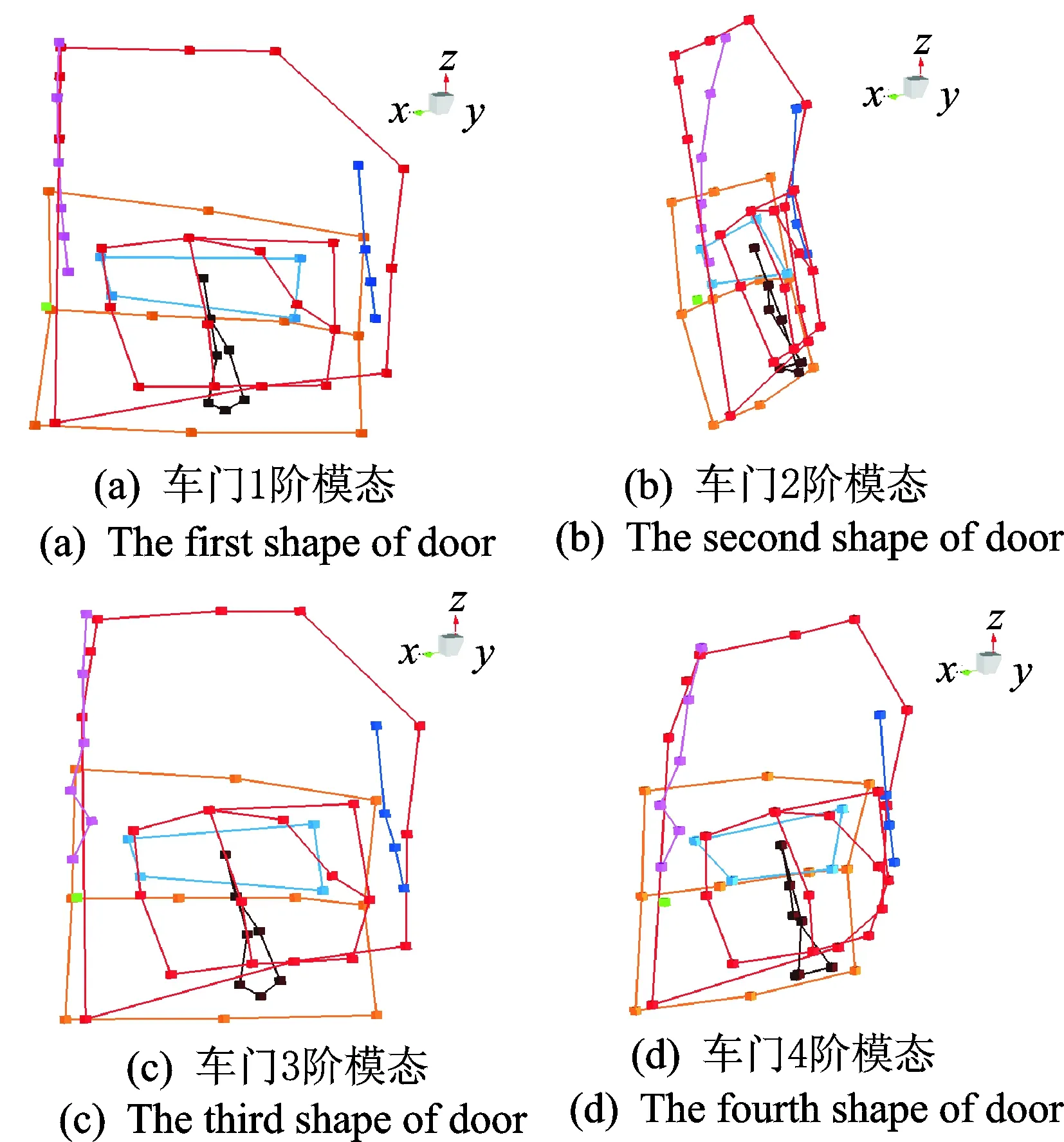

基于模態(tài)處理分析系統(tǒng),對采集的數(shù)據(jù)首先在主要研究頻段內(0~240Hz)進行相干性檢查,測點加速度與力錘激勵力的相關性在0.8以上,說明各測點的響應與激勵相關性較好,激勵有效。匯總各個測點的FRF函數(shù),利用PolyMAX模塊進行模態(tài)參數(shù)辨識。車門模態(tài)參數(shù)辨識結果如表4所示,圖9為車門前4階模態(tài)振型圖。

表4 車門模態(tài)頻率及振型描述

圖9 車門前4階模態(tài)振型Fig.9 The first fourth modal shapes of door

2.5 模態(tài)有效性驗證

模態(tài)判定準則(modal assurance criteria,簡稱MAC)是驗證各階模態(tài)頻率是否有效的一種可靠數(shù)學工具。假設兩個描述物理模態(tài)的向量分別為X和Y,則其判定準則MAC可表示為

(5)

其中:W為加權矩陣,通常取單位矩陣。

由式(4)可知,如果X,Y是描述同一物理模態(tài)的兩個向量,則MAC=1;如果兩個向量描述的是不同的物理模態(tài),則MAC=0。利用此模態(tài)判定準則對辨識出的車門模態(tài)進行模態(tài)有效性驗證,得到如圖10所示的模態(tài)置信圖,圖中任何兩個不同模態(tài)間的MAC值均小于20%,表明試驗中識別出的車門模態(tài)具有良好的模態(tài)純度。

圖10 車門模態(tài)置信圖Fig.10 The MAC of vehicle door modal

2.6 模態(tài)結果分析

由表4及圖9可看出:

1) 車門前2階模態(tài)振型均為車門整體振動,此模態(tài)頻率及振型與車門鉸鏈安裝處的剛度特性有關;

2) 車門第3階模態(tài)為玻璃繞z軸橫擺局部模態(tài),且靠近A柱的玻璃導軌因玻璃繞z軸橫擺而產生較大的變形,對玻璃約束方式及靠近A柱的玻璃導軌的連接方式應進行改進或增強;

3) 車門第6、第7階模態(tài)中均存在下位玻璃局部模態(tài),且此兩階模態(tài)頻率較為接近,此低頻振動在關門過程中會引起較強的振動輻射噪聲;

4) 車門第9、第10階模態(tài)均為門窗框局部模態(tài),表明需要對此處進行剛度或阻尼改進,從而抑制振動。

5) 第17階模態(tài)為A柱玻璃導軌彎曲模態(tài),此玻璃導軌振動易引起下位玻璃的振動。

2.7 模態(tài)參與因子識別

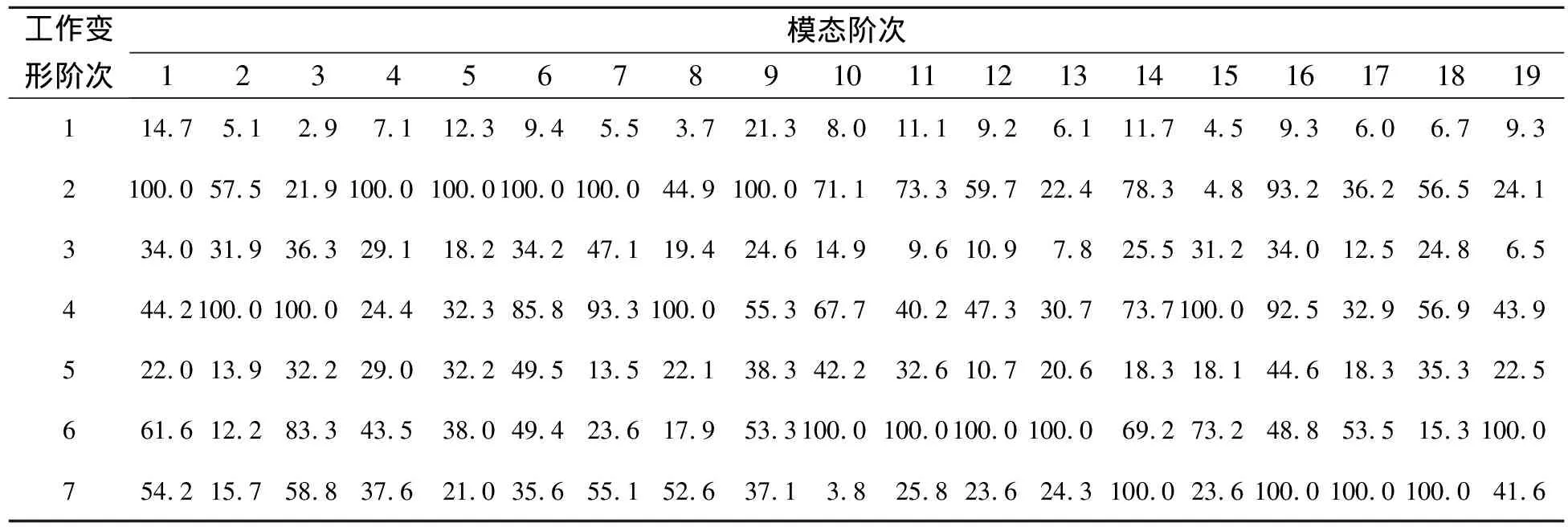

提取表3中各峰值頻率下的工作變形,結合整備車門半約束模態(tài)試驗結果,根據(jù)式(3)計算出車門固有模態(tài)對工作變形的參與因子,如表5所示。

對各主要峰值頻率下的工作變形進行分析,根據(jù)圖11可得出:

1) 第1階17 Hz頻率下的工作變形中參與程度較高的模態(tài)為第1階、第5階和第9階,主要是車門的彎曲模態(tài)復合玻璃導軌彎曲模態(tài)疊加形成;

表5 車門工作變形模態(tài)分解表

2) 30.5Hz頻率下的工作變形幾乎完全由第1階、第4~7階、第9階以及第16階的模態(tài)復合而成,此頻率下的工作變形主要表現(xiàn)為車門內外板的局部振型,貢獻度較高的模態(tài)形式主要為車門的彎曲與玻璃及其玻璃升降器導軌的局部模態(tài);

3) 第3階工作變形頻率為44.50Hz,參與程度較高的模態(tài)為第1階、第3階和第7階,此階工作變形主要是由車門玻璃的模態(tài)復合而成,可通過改善車窗水切、玻璃導軌密封條等非線性元件的剛度或壓縮量來抑制車門玻璃模態(tài)及此階工作變形;

4) 車門玻璃的模態(tài)對100Hz以下的各主要工作變形明顯具有不同程度的貢獻,且靠近A柱的玻璃導軌存在支撐不足,該導軌出現(xiàn)了多階沿x軸的彎曲模態(tài);

5) 導軌作為玻璃的約束邊界,與玻璃的隨動明顯,靠近A柱的玻璃導軌未起到足夠的約束作用,導致關門過程中車門玻璃振動明顯。

圖11 模態(tài)參與因子柱狀圖Fig.11 The modal contribution of ODS

3 改進措施及驗證

通過整備車門工作變形試驗與半約束模態(tài)試驗,同時結合STFT時頻圖分析,研究發(fā)現(xiàn)該車門在長期使用后產生關門異響,關門聲中產生二次沖擊現(xiàn)象。其主要原因是:a.車窗水切、玻璃導軌密封條等非線性元件使用過程中產生性能衰減,導致對車門玻璃的約束減弱,玻璃局部模態(tài)振動明顯;b.A柱玻璃導軌存在支撐不足的問題,未對車門玻璃起到足夠的約束,在工作變形及半約束模態(tài)中A柱玻璃導軌均有彎曲變形。

由此對車門玻璃上部粘貼膠棉,從而增加水切壓縮量,提升對車門玻璃的約束,如圖12所示。

圖12 增加水切壓縮量Fig.12 Increase the compression of seal

對改進后的關門聲進行STFT時頻分析,圖13為改進后關門聲時頻圖,對比可見,改進后二次沖擊現(xiàn)象消失。

圖13 改進工況下時頻圖Fig.13 Time-frequency analysis of optimization

4 結 論

1) 提出了一種基于工作變形模態(tài)分解的試驗分析方法,依據(jù)此方法成功識別出某車型車門異響振動噪聲源,并進行了改進試驗,驗證了此方法的有效性。

2) 車門在下位玻璃狀態(tài)下關門噪聲能量主要分布在低頻段,降低振動輻射噪聲能有效地抑制關門噪聲。

3) 從關門工作變形試驗中可以看出,車門結構的振動峰值頻率與關門異響頻率存在較大的關聯(lián)。

4) 下位玻璃由于在玻璃頂端缺少足夠的約束,在關門過程中易產生較大的振動,引起異響和震顫。

5) 車門玻璃導軌應具有足夠的支撐剛度,否則在關門過程中易因剛度不足而引起玻璃及導軌的較大振動,產生關門異響。