消聲器的模塊化設計開發理念

齊 昀,賈維新,趙 明,李 恒

(上海大創汽車技術有限公司,上海201804)

消聲器結構的設計與應用[1],已然成為動力裝置管路系統NVH開發的重要內容。進氣系統、排氣系統、增壓器進出氣管系統、泵系統,風道系統等,幾乎所有管路系統的NVH問題改善與解決,都會普遍涉及消聲器結構。

抗性消聲器[2-3],作為管路系統NVH 設計中最為常見的消聲技術與手段,具備工藝簡單、成本較低、聲學性能穩定,對其它性能影響較小等優點,也常常是NVH技術人員首選的調音方案。因此,本文內容主要基于抗性消聲結構進行闡述,暫不討論阻性/復合式消聲器(內部填充吸聲材料[4])。首先論述消聲器結構的模塊化開發理念,其次重點研究典型模塊化消聲器的聲學特性,最后基于實際工程案例探究了增壓中冷管NVH問題,有效論證模塊化消聲器在管路系統NVH開發過程中的優勢。

1 模塊化開發理念

針對樣件NVH調音階段而言,常規消聲器的開發,過程一般為:結構設計—樣件試制—裝車驗證。當消聲器樣件試制完畢即表征聲學狀態基本凍結,若有效通過整車聲學驗證,那么NVH調校工作即可完成。但實際工作過程中往往并非如此,需考慮整車狀態下的實際工作環境、溫度、壓力、氣流等因素影響(尤其是增壓管路工作條件下),實際的聲學特性并非與設計目標相一致。此時便需要對結構參數進行調整與調校,因此不得不重啟新的一輪“結構設計—樣件試制—裝車驗證”工作。同樣地,主機廠面對的是所有車型、發動機的項目,而很多情況下同一款發動機將配置到多款不同車型,同時多款發動機也常常會配置同一套進氣管路系統,這就需要考慮單個零部件的通用化率的問題。傳統的消聲器開發思路,通常只能適用于特定的一款車型,多款車型必然需要啟動多副模具,這在產品開發階段將占據相當大的成本。

為了解決常規消聲器NVH調音效率低、單個零件無法平臺化通用化、生產成本高等問題,模塊化設計開發理念應運而生,模塊化消聲器的主體結構由外殼體與內芯子組成,如圖1所示。外殼體的設計,需分析研究發動機的噪聲特點,定義合適的聲學腔體尺寸,以滿足解決實際噪聲問題的需求。此外,外殼體結構亦可根據管路布置、整車邊界等因素進行定制化設計,而內部芯子結構即采用模塊化設計理念。芯子結構嚴格定義了外形尺寸,以實現跨平臺、多項目之間的通用化應用目的,主要區別則在于芯子表面穿孔/開槽等形式以及相應的參數。從NVH 技術角度分析,確定外殼體消聲容積后,僅通過調整內部芯子的聲學參數實現不同頻段的消聲特性。由此,實際消聲器聲學調校時僅需通過選擇更換芯子實現特定消聲特性的快速調整,可大大提高NVH工作效率。

圖1 模塊化消聲器示例

2 模塊化消聲器的聲學特性

傳遞損失[5](TL)為入射聲功率級LWi與透射聲功率級LWt的差值,反映消聲元件本身的固有聲學特性,常用于評價消聲元件或系統的消聲性能

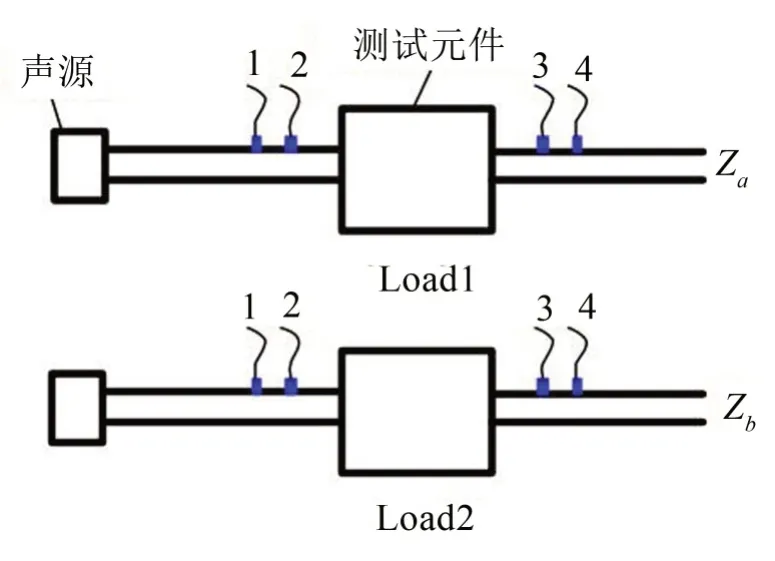

式中:pi+為消聲元件進口處入射聲壓;pt為末端無反射條件下,消聲元件出口處透射聲壓;Si為消聲元件進口處截面面積;St為消聲元件出口處截面面積。傳遞損失的實驗主要采用兩負載法測量[6-8],消聲元件上、下游各設置2個傳聲器(共4個傳聲器),分別測量不同聲學末端特性的兩次試驗,即可通過測得傳遞矩陣最終獲得系統的TL,如圖2所示。

圖2 兩負載法測量傳遞損失

圖3所示為設計的典型模塊化消聲器,能滿足市面上多數渦輪增壓中冷管尺寸邊界。該消聲器為直段式穿孔管抗性消聲器,主管路內徑為35 mm,即消聲器進、出口內徑均為35 mm,共有4個聲學腔體,聲學容積由大至小(1#-4#)依次為120 ml、80 ml、50 ml、30 ml,內芯尺寸先后共設計了多達20多種,適用于不同頻段的針對性消聲。傳遞損失實驗測量時,通過更換不同的內芯即可獲得相應的TL曲線結果。

圖3 四腔模塊化消聲器

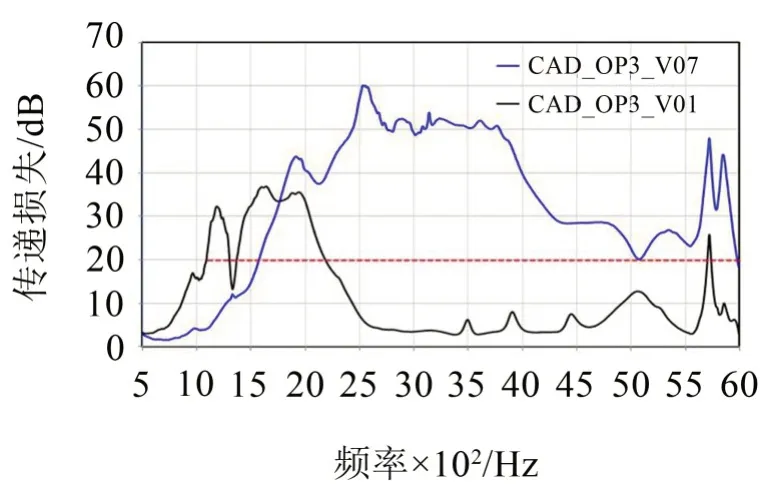

圖4所示為該模塊化消聲器的傳遞損失實驗測量結果,下面一條黑色曲線表征選取的4 個芯子為最低頻芯子,以確認該模塊化消聲器的消聲頻率下限,同理,上面一條藍色曲線表征該模塊化消聲器的消聲頻率上限。TL結果顯示:1#聲腔可調頻率范圍900 Hz~1 900 Hz,4#聲腔可調頻率范圍2 000 Hz~3 800 Hz;而整體消聲器的消聲特性可實現900 Hz~6 000 Hz 寬頻段內任意頻率成分的消聲,TL 幅值均高于20 dB 以上;而實際的消聲頻段更高,能滿足12 000 Hz~15 000 Hz 超高頻成分的消聲,這主要是由于實驗測試存在截止頻率,因此實驗測試最高可信頻率上限為6 000 Hz 左右。

模塊化消聲器,尤其適用于發動機的平臺化應用,相同發動機采用同一外部結構,通過調整內部聲學模塊來匹配不同的車型,可大幅度提升單個零件的平臺化率。目前團隊所設計開發的模塊化消聲器,涵蓋了直管式、彎管式、圓周式、偏心式等多種不同外形的結構,還開發了近20款內芯結構以適用于不同的消聲特征。

圖4 四腔模塊化消聲器TL實驗測量結果

3 增壓管路模塊化消聲器

在工程實際開發過程中,國內某款尚未上市的小型乘用車,發動機為三缸1.5 T 汽油機,整車加速行駛過程中,車內主觀能明顯感知“嘶嘶”聲,以三檔滿負荷加速1 400 r/min~2 000 r/min轉速工況最為明顯。經整車NVH 噪聲源測試與傳遞路徑排查分析,其噪聲源主要為渦輪增壓器,低流量高壓比工況下增壓器的不穩定工作引起的不穩定氣流噪聲(亦稱“Hiss”聲)[9],且其主要傳遞路徑為增壓中冷管管路表面輻射。基于整車原中冷管路的布置于邊界,設計了彎管/偏心式增壓管路模塊化消聲器,如圖5所示。

圖5 彎管式模塊化消聲器

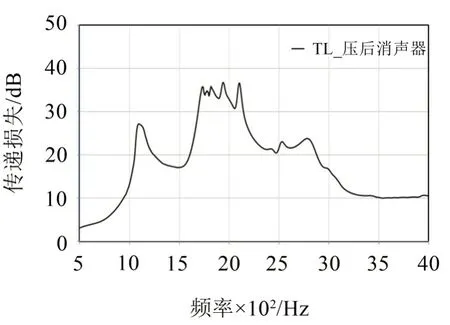

消聲器整體由于管路走向設計為彎管式結構,內部共設計了3個聲學腔體,3個芯子外輪廓相同而相互獨立可分別調節。將消聲器置于靜態傳遞損失測試臺架,采用前述二負載法進行實驗測試,經過多輪內芯的選型與調整,最終得到最優的消聲器聲學特性如圖6所示。

圖6 增壓管路模塊化消聲器TL實驗測量結果

該模塊化消聲器在1 050 Hz~2 850 Hz 其TL幅值均高于20 dB,消聲峰值體現在1 700 Hz~2 200 Hz,其幅值達36 dB 左右,能有效針對加速工況增壓中冷管“Hiss”輻射噪聲成分。

將該模塊化消聲器安裝于增壓中冷管處(壓氣機出口段)進行整車道路試驗,于增壓管路表面近場約2 mm設置聲學測點,測量管路表面輻射噪聲;同時,于駕駛員右耳旁設置聲學測點,測量車內噪聲水平。聲學采樣頻率設為25 600 Hz,最高分析頻率可達12 800 Hz,基本滿足聲學分析所需,時域信號經快速傅里葉變換(Fast Fourier Transfer,FFT)得到測點噪聲時頻譜。

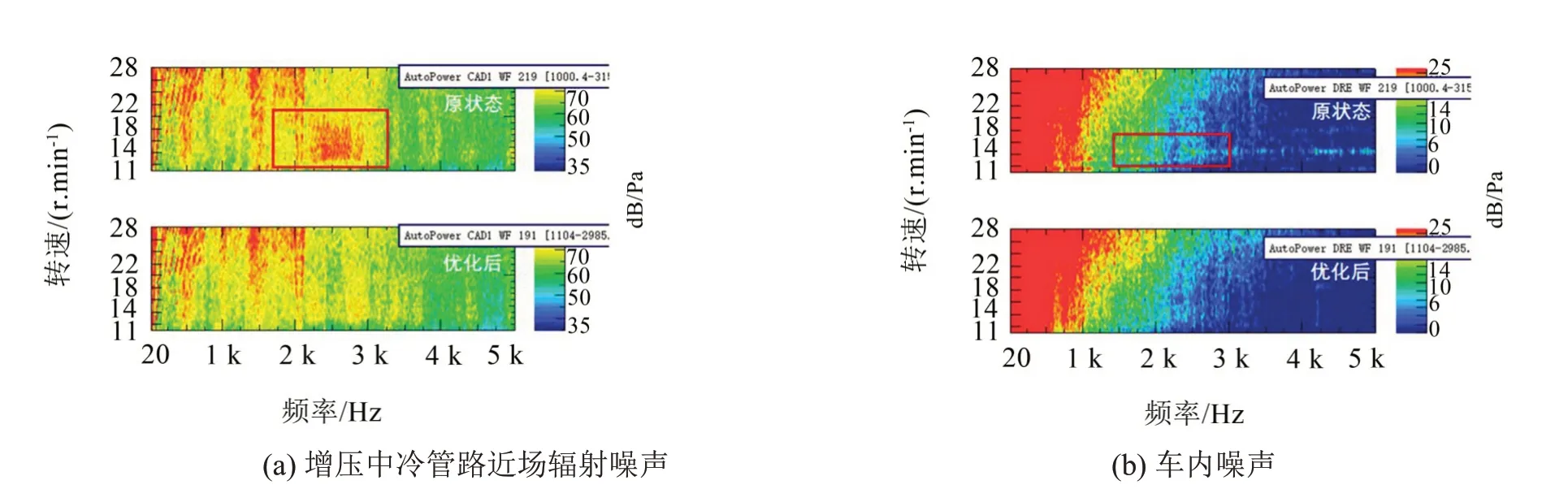

圖7所示即為安裝模塊化消聲器前后的各測點噪聲時頻譜結果,圖7(a)為增壓中冷管路近場輻射噪聲,原狀態加速工況1 400 Hz~3 000 Hz 存在明顯的“Hiss”成分,且能量較高貢獻量較大。優化后的管路輻射噪聲整體聲壓級水平降低明顯,尤其在2 000 Hz~3 000 Hz 頻段內的噪聲成分得到顯著降低,優化后1 400 r/min~2 000 r/min 轉速區間基本無明顯“Hiss”聲成分。圖7(b)為車內駕駛員右耳處噪聲對比,與中冷管路輻射噪聲相對應,中低轉速區域車內噪聲1 500 Hz~3 000 Hz成分也有明顯的降低。由于車內噪聲量級本身并不高,因此從客觀數據反映不如增壓管近場噪聲明顯,但車內主觀感受“Hiss”聲成分基本消失,優化效果明顯,也提升了車內聲品質水平與乘駕舒適性。

圖7 安裝模塊化消聲器前后測點噪聲時頻譜對比

4 結語

本文詳細闡述了模塊化開發的理念,深入探究了模塊化設計開發在消聲器設計領域的應用,并結合工程項目解決了實際NVH問題,聲學優化效果明顯,且大大提高了工作效率。

模塊化開發理念在管路系統消聲器的應用將是未來NVH領域的發展趨勢。從技術層面考量,可實現NVH 調音由傳統的“設計—樣件—驗證”循環往復蛻變為“選芯—驗證”的簡單工作;從經營角度考量,模塊化產品將實現多平臺共用,大大節約了技術開發、模具生產等成本;從管理角度考量,模塊化內芯便于實現聲學調校與匹配,也有效降低了產品開發后期的風險。