工業建筑隔聲墻結構設計與應用

尹緒超,陳 濤,萬葉青

(1.洛陽雙瑞橡塑科技有限公司 河南省減振降噪材料工程研究中心,河南 洛陽471003;2.中國汽車工業工程有限公司,天津300113)

隨著工業、交通經濟的迅速發展,工業噪聲污染也成為重要的污染源,危害著人們的正常生活和工作。特別是工廠或車間長時間持續性的噪聲污染,影響工人的聽力、神經等系統,對工人健康造成不可避免的危害[1]。在大型工業車間內部,動力機械設備如打磨切割設備、沖壓裁剪設備、旋轉設備等產生的噪聲不可避免地會影響到相鄰工段區域甚至整個車間區域。工業噪聲的處理方法多種多樣,其中在噪聲源傳播途徑設置一道隔聲屏障,將高噪聲設備與相對安靜工作區域隔離開來,實現動靜工作區域的分割,避免強噪聲源的干擾,是實現噪聲治理的有效治理措施之一[2-3]。目前,在車間廠房中常采用復合巖棉板或輕質石膏板墻體作為空間的分割,但其隔聲能力有限,而且由于兩者均不具有很好的吸聲效果,可能引起聲波的多次反射反而會加劇室內混響,不能明顯改善工人的聲舒適度。而具備吸、隔聲一體的復合隔聲屏障結構廣泛應用于動力機械設備、公路、鐵路等的噪聲治理,但其高度以及跨度均有限,屏障的鋼結構支撐柱必須搭建在牢固的混凝土基礎上[4-5],并不適用本文研究對象。因此,本文根據某車間現場情況及設計要求,設計了長×高為300 m×11 m 的復合吸、隔聲雙層墻結構,并對其隔聲能力進行了實驗測試。

1 隔聲墻概況

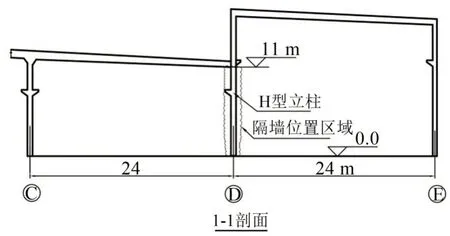

某工廠車間為多跨輕鋼結構廠房,縱向長約300 m,相鄰縱軸之間距離為24 m,橫截面結構形式為高、低跨分布,在C、D、E 軸線上分布等間隔的H型鋼立柱,鋼立柱縱向間隔7.5 m,如圖1。

圖1 車間廠房橫剖面

在D、E 軸縱向區域,集中布置有多臺大型沖壓機設備,其中三臺設備布置位置見圖2。

圖2 沖床設備布置區域

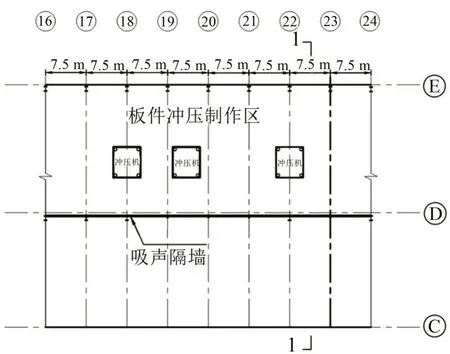

C、D 軸之間區域為其它小型設備的工作區域,噪聲相對較為安靜。多臺沖床在相對封閉的車間內部,同時運轉過程中產生的沖裁噪聲和運轉噪聲,不可避免影響干擾到相鄰工作區域。由于以鋼結構為主體構造的車間吸聲性能不佳,聲反射較強,導致在車間內部產生不同程度的混響,附近現場作業人員均會感受到不同聲源的疊加噪聲干擾。通過在沖壓機附近約1 m 處隨機布置3 個測點進行現場噪聲測試,發現最大總聲壓級可達到82 dB,見圖3。

圖3 沖壓機現場測試噪聲頻譜曲線

噪聲頻譜在整個頻段較為平穩,能量多集中的315 Hz至5 000 Hz的中高頻段。

2 隔聲墻結構設計

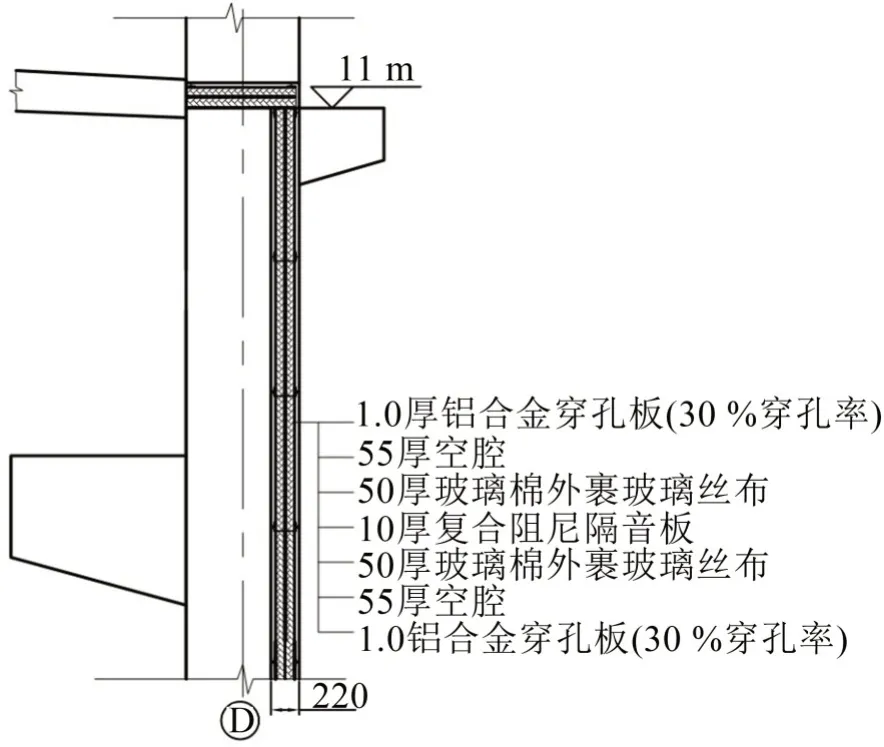

為改善工人的現場作業條件,結合現場的工程實際情況,決定在高低跨縱向分界線上建立一道隔墻,使之與相對低噪聲的工作區域隔離開來,同時兼備吸聲功能,減少車間內部雜亂噪聲的相互干擾。隔聲墻體依托原有H 型立柱結構上建造,布置在H立柱翼板內部之間區域。這樣既可以具備隔聲功能,又因整體結構緊湊,可充分合理利用空間。整個隔墻長度約為300 m,分為等間隔的40跨,每跨隔墻寬度等同每個H立柱之間的距離(約7.5 m),高度為11 m。為盡量避免漏聲現象的發生,在隔墻頂部做成倒L 型結構形式,即隔墻頂端水平伸出一定距離延伸至低跨屋面,形成封閉墻體面,見圖4。隔聲墻體上另外設有采光透明隔聲玻璃,部分位置設有隔聲門。

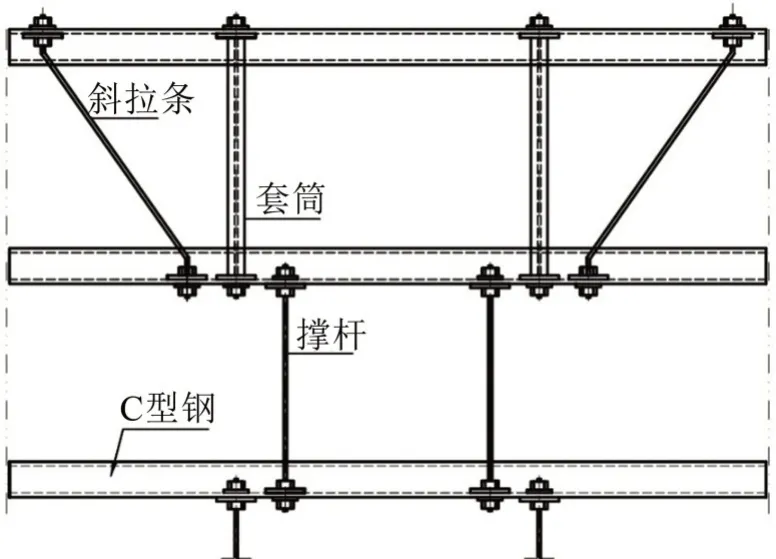

由于隔聲墻模塊兩端跨度及高度均較大,其支撐結構形式必須保證足夠的強度及穩定性。一般插板式聲屏障多采用H 型立柱作為支撐,通過錨固螺栓與混凝土基礎固接,高度約在2 m~4 m。若尺度進一步增加,就必須加強混凝土基礎的牢固程度,甚至需在外立面搭建斜支撐鋼架[5]。若按照此結構方案進行設計,需對現有室內的地面基礎進行升級改造,不僅明顯增加工程量,占地空間大,而且外形美觀度較差。因此,通過綜合權衡考慮,決定采用水平冷彎薄壁C 型鋼為主要支撐構件,并將支撐骨架隱藏內嵌在吸聲層內部。支撐鋼結構可完全不外漏,整體美觀度大幅提高。水平C型鋼檁條豎向距離間隔1.2 m,兩端與H 型立柱通過檁托板連接,檁托板焊接固定在H型立柱上。

圖4 吸聲結構頂部橫剖面圖

由于結構跨度大,為保持整體撓度變形的穩定性,頂部第一層增設斜拉條及套筒結構支撐,其余水平龍骨之間增設支撐拉條,見圖5。

圖5 隔墻骨架結構圖

隔墻聲學部件為雙層對稱結構,最外一層采用鋁合金穿孔吸聲板,穿孔率30%,通過三角龍骨固定在C 型鋼外表面。相對不穿孔板如彩鋼板,鋁合金穿孔板可增加聲波的透射及吸聲能力,降低廠房室內聲波反復反射帶來的混響干擾。隔墻中心采用帶有薄阻尼層的復合隔聲板,主要起到隔聲作用。復合隔聲板內面板為4 mm厚高密度菱鎂板,外面板采用6 mm 高密度FC 水泥板,通過阻尼膠粘接復合而成,兩側板材厚度及密度不一可避免聲音吻合效應的產生,整體板材面密度為11 kg/m2。阻尼隔聲板和鋁合金穿孔板之間加有50 mm厚容重32 kg/m3的超細玻璃棉,并留有空腔,以提高吸聲效果。

3 現場隔聲測試分析

3.1 工況設置及測點布置

整個隔墻工程施工完畢后,整體外形如圖6所示。

圖6 隔墻外立面

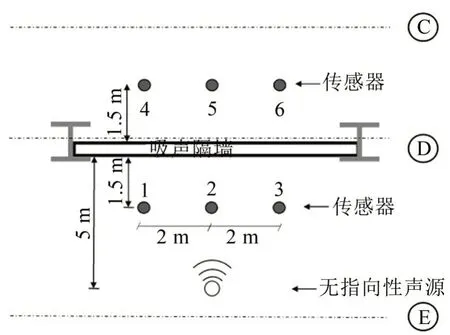

此時沖床設備在正常生產運轉過程中,隔墻對立面工作人員幾乎感受不到來自沖床設備噪聲干擾,聲舒適度明顯改善,噪聲指標滿足工廠噪聲標準要求。由于吸隔聲墻兩側均有產生噪聲的動力設備且數量眾多,不同時間段測量的隔聲效果受周圍噪聲源影響較大。為準確評估該隔聲墻結構能夠達到的最大隔聲能力,決定在設備全部關停(工人休息)狀態下,采用人工聲源(12面體無指向聲源)發出強噪聲源,同時在隔墻兩側布置傳感器,比較兩側聲壓級差值,測點布置示意圖如圖7。

圖7 測點布置示意圖

3.2 測試結果及分析

選取任意跨隔墻,在距其中心5 m 處放置人工聲源,聲源球心距地面高度為2 m,傳感器沿長度方向等間隔布置。測試時,軟件輸出白噪聲信號,通過功率放大器放大后輸入到無指向性聲源裝置發出強噪聲,傳感器對聲壓信號進行拾取并通過采集儀進行數據采集分析,設置傳感器每次采樣時間約為30 s,重復3次,數據處理時對3次測試結果取平均。

通過比較隔墻兩側前、后測點的聲壓級差,可以獲取隔聲量大小。信號分析頻段取250 Hz~5 000 Hz,此頻段人工聲源輸出功率高,信噪比高,數據可靠性好。

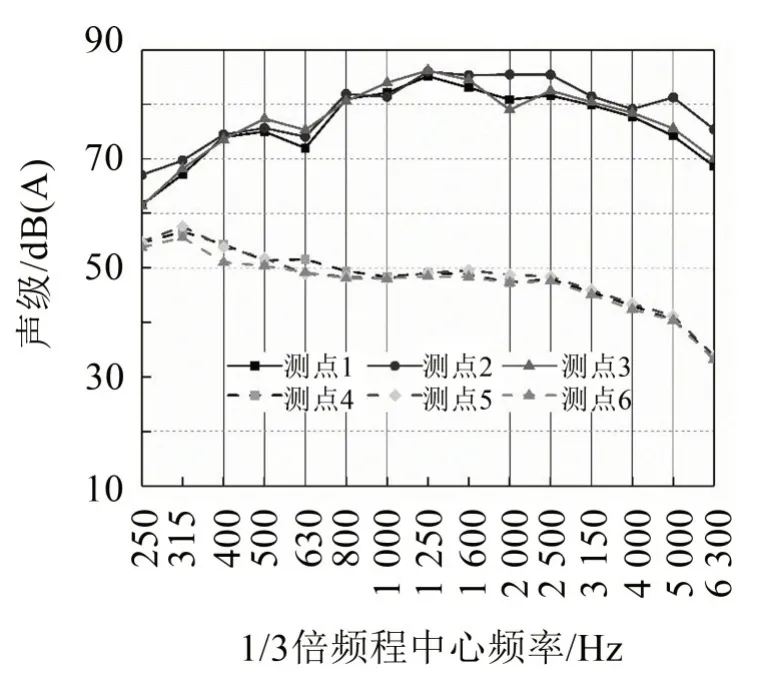

圖8給出了測點1 至6 測點前后兩點的噪聲頻譜曲線,其中前測點1至3位于聲源一側,可見:

(1)強噪聲源傳遞過程中通過吸聲隔墻后,對立面測點聲壓級明顯降低,特別是中高頻段,噪聲衰減效果明顯。

圖8 不同位置測點噪聲頻譜曲線

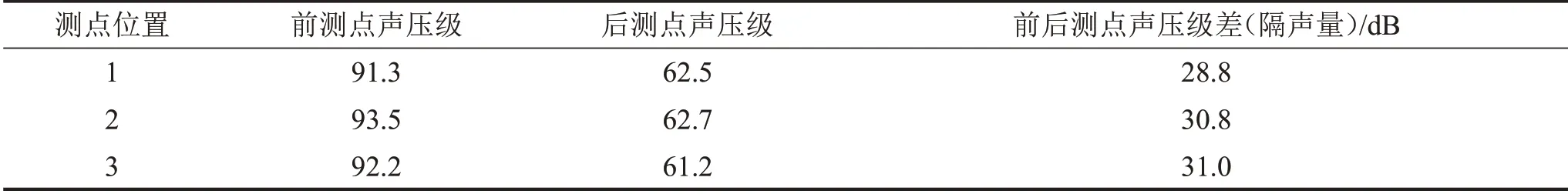

(2)表1給出了隔墻前、后測點的總聲壓級及對應聲壓級差,總聲壓級差最小可達到29 dB,最大為31 dB。

4 結語

針對某車間的噪聲水平分析狀態,綜合權衡考慮現場實際狀況,在設備噪聲源頭上無法進行消聲或隔聲處理后,決定采用建立一道吸隔聲墻的噪聲處理方法,實現動靜區域的隔離。在未對現有結構做出大的改動情況下,設計了一種高尺度的吸聲隔墻結構。該隔墻兼備吸聲和隔聲功能,最大隔聲能力可達到31 dB(A),實現了車間不同功能作業區域的動、靜分隔。從實際應用效果來看,該設計結構不僅滿足兼具隔聲、吸聲功能的聲學要求,亦滿足了廠方在結構強度、美觀度及造價等多方面的要求。本文為車間噪聲治理提供了工程實際案例,可為同類噪聲治理提供參考。

表1 隔墻兩側聲壓級/dB