低鈉超細氫氧化鋁粉體的制備試驗研究

鐘聲 徐強 熊林 張正林

【摘 要】文章以中國鋁業股份有限公司廣西分公司生產的氫氧化鋁產品為原料,經過研磨細化、除鈉等步驟制備出了低鈉超細氫氧化鋁粉體。利用SEM、激光粒度分析儀和電感耦合等離子光譜儀等設備分析測試粉體的微觀結構、粒度和鈉含量,研究了影響粉體粒度和鈉含量的因素,制備了Na2O含量為0.11%、粒徑為1 μm的低鈉超細氫氧化鋁粉體。

【關鍵詞】氫氧化鋁;低鈉;超細;研磨

【中圖分類號】TQ133.1 【文獻標識碼】A 【文章編號】1674-0688(2019)09-0156-03

0 前言

高品質氧化鋁是當今世界快速發展的新材料之一,可制備耐火材料、透明陶瓷、鋰電池隔膜材料、高性能陶瓷、人造寶石和精密拋光材料及半導體材料等產品。目前,高品質氧化鋁的應用前景廣闊,發展潛力巨大,但我國生產的高品質氧化鋁與國外知名公司(例如日本“住友”、日本“大明化學”和法國“Baikowski”等)相比還存在較大的差距,主要表現在國內產品的純度、粒度和分散性不能滿足市場需求。

利用拜耳法生產的工業氧化鋁存在同樣的問題:顆粒粗大、純度低、鈉含量高,嚴重制約了氧化鋁產品的應用。氫氧化鋁產品是拜耳法制備氧化鋁的中間原料,氫氧化鋁粉體原料的品質(粒度和純度)直接影響氧化鋁產品的品質,因此制備高品質氫氧化鋁產品是制備高品質氧化鋁的關鍵。氫氧化鋁中氧化鈉含量有3種:①晶格堿,水無法洗去;②硅酸鈉結合堿,此部分堿含量極少,主要由精液脫硅指數決定;③AH附堿,主要由平盤的洗滌效果決定。夾雜在氫氧化鋁水合物中的鈉在燒結過程中會形成高鋁酸鈉(xNa2O·yAl2O3),降低了α-Al2O3的轉化率和活性,進而影響燒結產物氧化鋁的物化性能。因此,除去氫氧化鋁中的鈉已成為制備高純氧化鋁工藝中的重要環節。

目前,制備高純氧化鋁除鈉主要有以下方法:①在氫氧化鋁燒結環節中加入除鈉劑。燒結過程中,加入除鈉劑與鈉反應形成易揮發的化合物,但此過程中會釋放出氟化物等有害氣體,污染環境,使得工作條件變差。②在氫氧化鋁水熱轉相過程添加除鈉劑,目前主要除鈉劑為水溶液顯酸性的物質,對氫氧化鋁進行洗滌。但在現有文獻中單一酸洗方法一般只能將鈉脫除在0.2%左右的水平,所制的高純氧化鋁很難達到99%以上的純度。而隨著高純氧化鋁應用領域的不斷擴展,高純氧化鋁的物化指標也不斷提高。

為制得更高級別的高純氧化鋁,尋求一種更好、更優的脫鈉方法至關重要。本文針對公司現有氫氧化鋁產品存在的顆粒粗大、鈉含量高等問題,嘗試通過研磨細化、水洗除鈉等技術制備低鈉超細氫氧化鋁粉體,為制備高品質多用途的氧化鋁的原料提供參考。

1 實驗部分

1.1 樣品處理

實驗所用的原料:中國鋁業股份有限公司廣西分公司生產的氫氧化鋁、分析純的鹽酸、醋酸。在分析氫氧化鋁產品物性的基礎上,通過高效研磨細化、分級技術和除鈉技術制備高純超細氫氧化鋁產品。首先將氫氧化鋁原料AH配成15wt%漿料在砂磨機上研磨,然后經過除鈉、水洗、烘干,所制得粉體命名見表1。選用除鈉劑有鹽酸和醋酸,攪拌方式有超聲分分散、機械攪拌。為了方便對比,對未研磨的樣品進行同樣的除鈉和水洗處理。

1.2 材料的表征

采用場發射掃描電子顯微鏡觀察試樣的微觀形貌,采用激光粒度分析儀測試粉體的粒度,用電感耦合等離子體發射光譜儀測定氧化鋁中鈉含量。

2 實驗結果分析

2.1 實驗原料的微觀結構和鈉含量分析

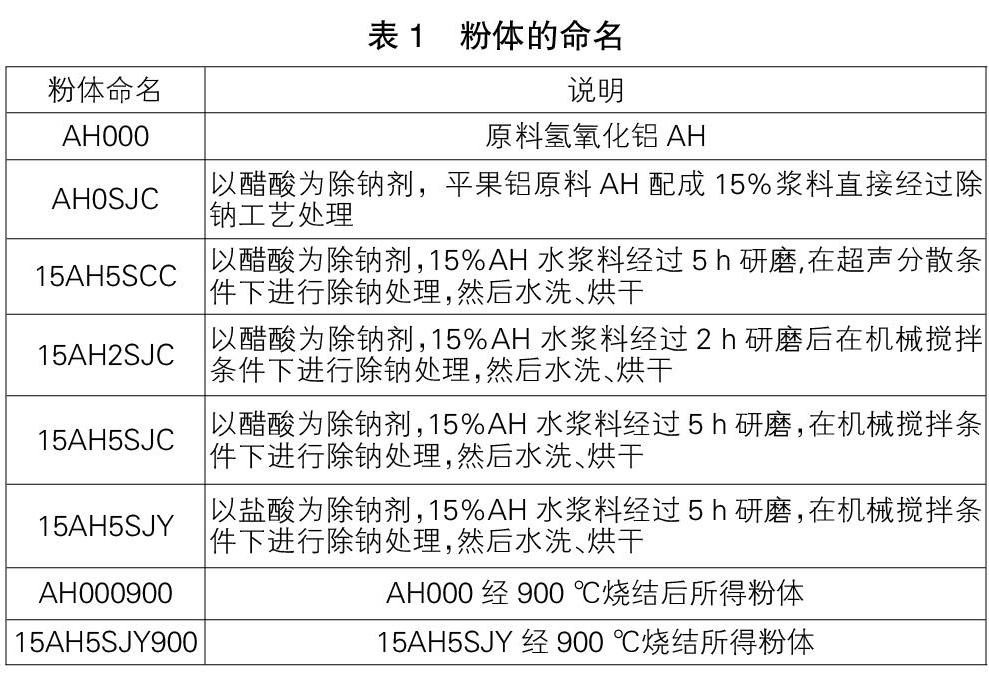

(1)原料微觀結構分析。圖1為實驗用的氫氧化鋁原料的微觀形貌。從圖1可以看出,原料氫氧化鋁粉體是由大小不同的類球形顆粒組成,顆粒大小不等,分布從20~100 μm。從EDS圖譜可以看出,Al∶O≈1∶3,驗證了粉體分子式是Al(OH)3。

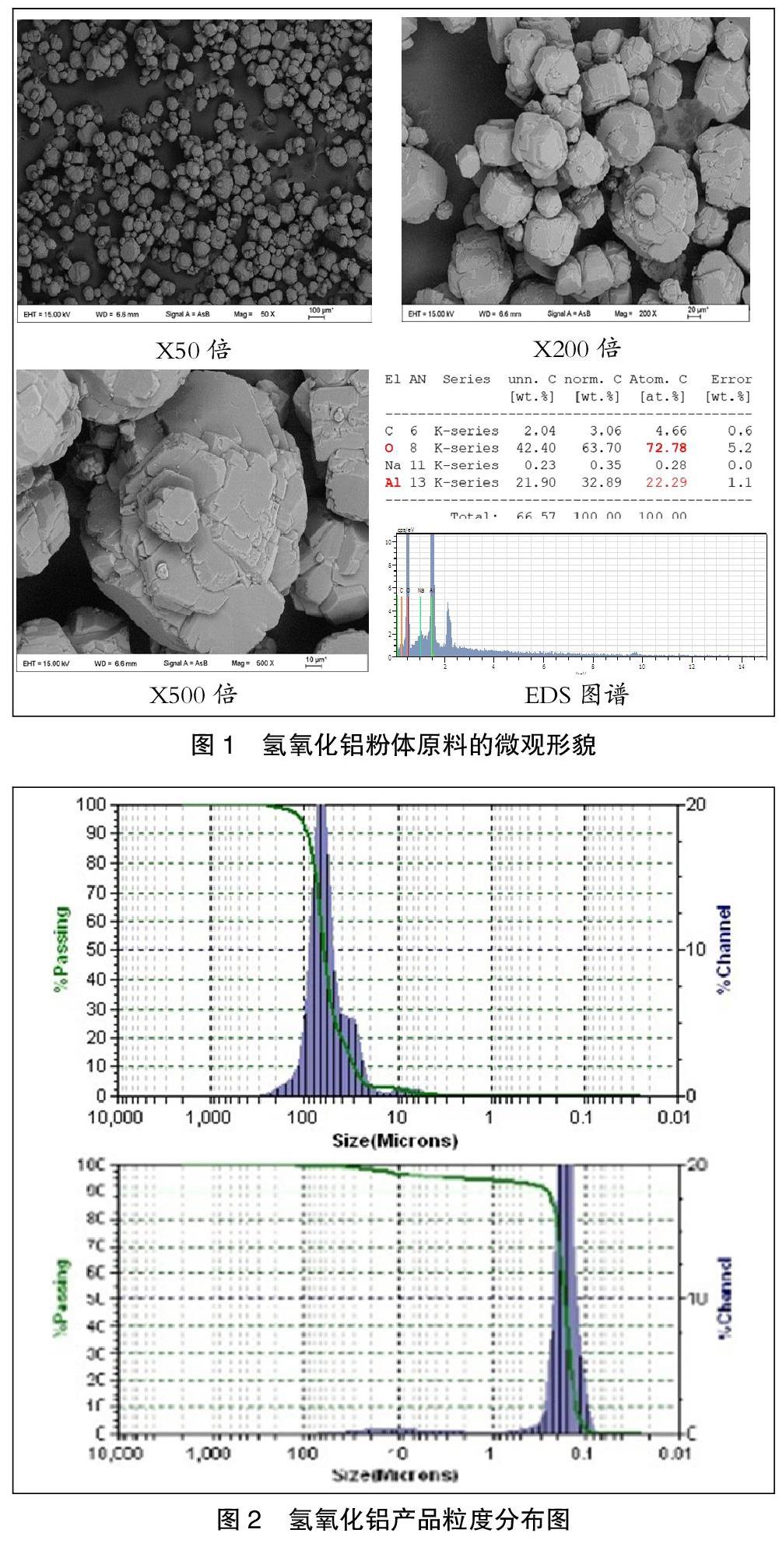

(2)原料粒度分析。圖2是氫氧化鋁粉體原料的粒度分布圖。從圖2可以看出,顆粒粒度分布在20~100 μm,這與電鏡下直接觀察到的結果相一致。

(3)原料Na含量檢測。按照有色金屬行業標準《氧化鋁化學分析方法》(YS/T 630—2016)中電感耦合等離子體原子發射光譜法對粉體的Na含量進行檢測。經過測試,氫氧化鋁原料粉體中Na2O含量約0.25%。

2.2 低鈉超細氫氧化鋁粉體的微觀結構分析

圖3為利用高效研磨和分級技術制備的超細氫氧化鋁粉體的微觀形貌,其中左圖為放大10 000倍,右圖為放大20 000倍。從圖3可以看出,所制備的氫氧化鋁粉體大小均勻,粒度分布窄,大小約1 μm。可以認為,研磨、除納工藝后,氫氧化鋁顆粒成功從微米尺寸變成近納米尺寸,粒徑下降1個數量級,其中吸附堿會更徹底暴露在粉體表面,從而易于被溶液清洗除納。

2.3 影響低鈉超細氫氧化鋁粉體鈉含量的因素

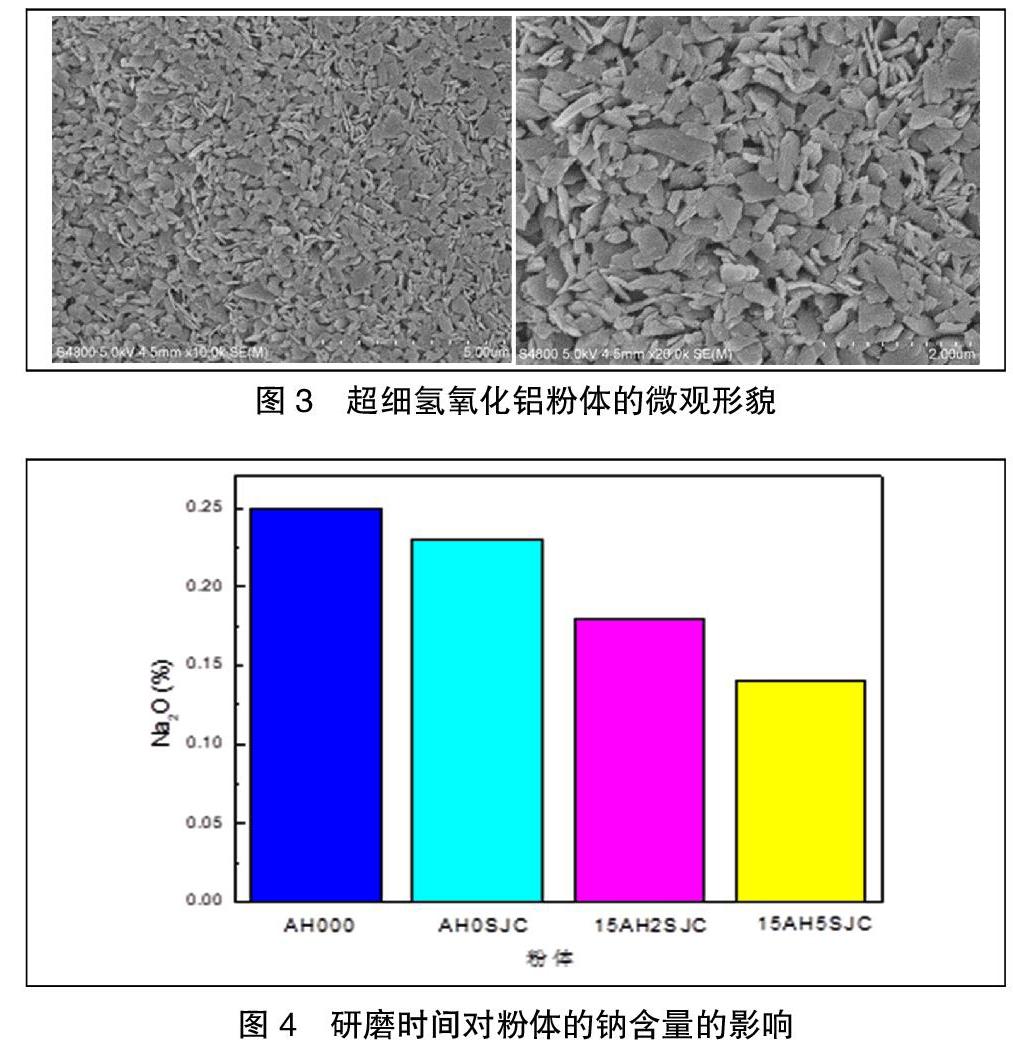

(1)研磨時間對鈉含量的影響。從圖4可以看出,公司生產的氫氧化鋁粉體AH000的鈉含量約0.25%;AH000粉體未經研磨,直接經過除鈉處理,所得粉體AH0SJC的鈉含量為0.23%;AH000經過2 h研磨再除鈉所得粉體15AH2SJC的鈉含量是0.18%;AH000經過5 h研磨再除鈉所得粉體15AH5SJC的鈉含量是0.14%。由此可見,研磨細化有利于除鈉,通過大顆粒細化可以將更多的包裹鈉暴露出來,便于通過除鈉工藝去除。研磨時間為2~5 h,更多的氫氧化鋁內表面暴露出來,其中吸附堿會更加徹底地暴露在粉體表面,從而易于被溶液清洗除納。

(2)攪拌方式對鈉含量的影響。圖5采用超聲攪拌和機械攪拌兩種方式對粉體進行攪拌除鈉,研究攪拌方式對除鈉效果的影響。從圖5可以看出,在其他除鈉條件相同、攪拌分散方式不同的情況下,攪拌方式影響除鈉效果。采用機械攪拌方式,粉體除鈉后的鈉含量為0.14%;采用超聲攪拌方式,粉體除鈉后的鈉含量為0.16%。考慮到攪拌方式、攪拌時間、攪拌效果,綜合比較之下,機械攪拌的除鈉效果較好。

(3)除鈉劑種類對鈉含量的影響。將公司生產的氫氧化鋁AH000,經過5 h研磨再以醋酸為除鈉劑,經過除鈉工藝所得粉體為15AH5SJC;將氫氧化鋁AH000經過5 h研磨再以鹽酸為除鈉劑,經過除鈉工藝所得粉體為15AH5SJY。從圖6可以看出,15AH5SJC的鈉含量為0.14%,而鹽酸作為除鈉劑,鈉含量為0.11%。鈉的結合往往伴生氧元素,呈現弱堿性,當接觸溶液水后,鈉元素會溶解一部分,但仍會保留一部分。當接觸溶液中酸性物質,剩下的堿性鈉也會繼續溶解,而且整個溶解過程也會加快。由此可見,鹽酸作為除納劑在本工藝中的除鈉效果更好。

3 結論

本文以中國鋁業股份有限公司廣西分公司生產的氫氧化鋁產品為原料,通過對粉體的微觀結構、粒度和鈉含量的測試,研究了研磨細化、除鈉等工藝對低鈉超細氫氧化鋁粉體制備的影響。

(1)中國鋁業股份有限公司廣西分公司生產的氫氧化鋁由粉體大小不同的類球形顆粒組成,粒徑分布為20~100 μm,其中Na2O含量約0.25%。

(2)原料進行研磨細化、分級、除鈉等一系列的實驗研究,制備出了顆粒細小、粒徑分布均勻、大小約1 μm的超細氫氧化鋁粉體。

(3)研磨時間、攪拌方式、酸的種類均影響氫氧化鋁粉體的除鈉效果。研磨細化有利于除鈉,研磨時間5 h,粉體除鈉后的鈉含量為0.14%。采用機械攪拌方式,粉體除鈉后的鈉含量為0.14%。鹽酸作為研磨后除鈉劑,粉體除鈉后的鈉含量最低為0.11%。

參 考 文 獻

[1]畢詩文.拜耳法生產氧化鋁[M].北京:冶金工業出版社,2007.

[2]馮延磊,曹國楚,馬昕.提高氫氧化鋁白度、降低氫氧化鋁中氧化鈉含量的研究[J].山東化工,2017,46(22):29-30.

[3]劉念茲,羅莎,李云.超細種分氫氧化鋁微粉的表面改性[J].廣東化工,2016,43(21):74-75.

[4]王建立.超細氫氧化鋁的制備及提高其熱穩定性技術研究[D].長沙:中南大學,2009.

[5]馮曉明.氫氧化鋁微粉制備研究[D].西安:西安建筑科技大學,2010.

[6]洪利明.影響氧化鋁產品粒度主要因素的研究及粒度控制模型的建立[D].長沙:中南大學,2009.

[7]許智芳,郝云升,王科,等.超細氫氧化鋁制備工藝條件的研究[J].山東冶金,2016,38(5):39-42.

[8]許峰農.河南省低溫拜耳法氧化鋁生產工藝應用研究[D].鄭州:鄭州大學,2011.

[9]騰飛.淺談氧化鋁、電解鋁的冶煉技術及發展動向[J].世界有色金屬,2019(3):5.

[10]武文煥,馮怡利,李建強,等.制取超細氫氧化鋁阻燃劑的研究[J].有色冶金節能,2014,30(6):7-9.

[11]劉磊,王建立.氫氧化鋁鎂復合阻燃劑制備技術研究[J].硅酸鹽通報,2014,33(1):225-230.