基于概念特征模型的轎車白車身模態優化

張 宇 曹友強

(1. 重慶電子工程職業學院 汽車工程學院,重慶 401331; 2. 吉利汽車研究總院,浙江 寧波 3153363)

0 引 言

現代車身結構設計主要劃分為概念設計階段、詳細設計階段和分析驗證階段。 概念車身模型采用梁單元和板殼單元模擬車身結構,簡化了幾何特征,縮減了單元規模,提高了計算效率。在車身分析驗證階段,需要對車身結構進行大量的分析計算和優化迭代,是一個耗費大量人力、物力的過程。因此,利用概念模型計算耗時少、效率高的特點,為詳細模型提供優化參考,可縮短開發周期。

目前國內大量文獻針對車身概念設計階段的優化設計開展研究。如文獻 [1-3]對概念設計階段車身梁截面形狀和板厚進行了優化;文獻[4]對概念設計階段車身進行了靈敏度分析及優化。亦有大量文獻對車身詳細設計階段的優化設計進行研究[5-6]。但是,合理運用概念車身模型計算優勢指導車身詳細設計的相關報道尚不多見。

根據車身結構設計流程,將白車身概念模型與實車模型同時融入白車身模態優化設計流程,以期為白車身模態優化提供一種便捷、有效的解決方法。該白車身模態優化設計流程見圖1。

圖1 白車身模態優化設計流程Fig. 1 Modal optimization design process of BIW body

1 接頭概念模型精度控制

1.1 接頭分支長度控制

車身接頭結構為車身結構重要組成部分,其剛度對車身結構響應有重要影響[7]。接頭分支長度[8]、各分支之間的圓弧過渡區域[9]對接頭剛度的影響不容忽略。因此準確截取接頭模型是建立高精度概念車身模型的關鍵。筆者建立簡化接頭結構模型(圖2)進行分支長度計算精度研究。

圖2 簡化接頭結構模型示意Fig. 2 Simplified joint structure model

研究表明[10],接頭建模的差異顯著體現于車身扭轉剛度的計算。為研究接頭分支長度對接頭剛度的影響,采取在接頭各分支端部施加扭矩的方式來模擬扭轉計算工況。考慮結構的對稱性,在接頭結構模型上設置兩組計算工況(圖1):

工況1:在左側水平分支端部施加Z向單位扭矩,其余兩個分支端部施加全位移約束。

工況2:在垂直分支端部施加Z向單位扭矩,其余兩個分支端部施加全位移約束。

計算得到接頭扭轉角與分支長度關系見圖3。由圖3可知,當接頭分支長度大于100 mm時,接頭扭轉角趨于穩定。故為確保模型計算精度,在建立車身概念模型時,接頭各分支截取長度應大于100 mm。

圖3 接頭扭轉角與分支長度關系曲線Fig. 3 Relationship curve between joint branch length and twist angle

1.2 接頭單元結構力學特性

將圖2中接頭簡化結構模型視為一個單元,則每個分支端具有3個線位移和3個角位移。因此,一個接頭單元具有18個自由度。因線位移影響極小,往往將其忽略,故僅剩下9個相互耦合的角位移。設接頭單元某一分支施加的扭矩向量為:

M=[MaxMayMaz]T

(1)

則得到對應的扭轉角向量為:

θ=[θaxθayθaz]T

(2)

式中:下標第一個字母為接頭分支編號;下標第二個字母為接頭所在局部坐標系軸向。

于是可得接頭剛度矩陣方程:

(3)

由于接頭單元各分支相互耦合,故剛度矩陣[K]為對稱矩陣。當分別在各分支的局部坐標系軸向施加1 N·m扭矩時,則扭矩向量等于單位矩陣。則可得柔度矩陣等于各分支的扭轉角矩陣:

(4)

1.3 接頭概念模型建模精度驗證

根據1.1研究結論,以B柱上接頭為建模對象,在詳細車身模型上按分支長度L=100 mm截取接頭模型,見圖4(a)。

將接頭詳細模型各分支截斷處的質心連線作為接頭概念模型分支,各分支設為剛性梁單元。其分支兩端設立節點,其中一節點與接頭單元相鄰的車身梁單元連接,另一節點與接頭單元中心點通過球鉸連接,并根據接頭結構的力學性能,安置一組扭簧單元,每組由3個剛度不相關、方向相互正交的扭簧單元組成。將接頭詳細模型的剛度矩陣解耦處理后的特征值矩陣設為彈簧單元剛度,所得特征向量矩陣即為彈簧單元方向[11]。最終建立的B柱上接頭概念模型見圖4(b)。

圖4 接頭詳細模型及概念模型Fig. 4 Connector detail model and concept model

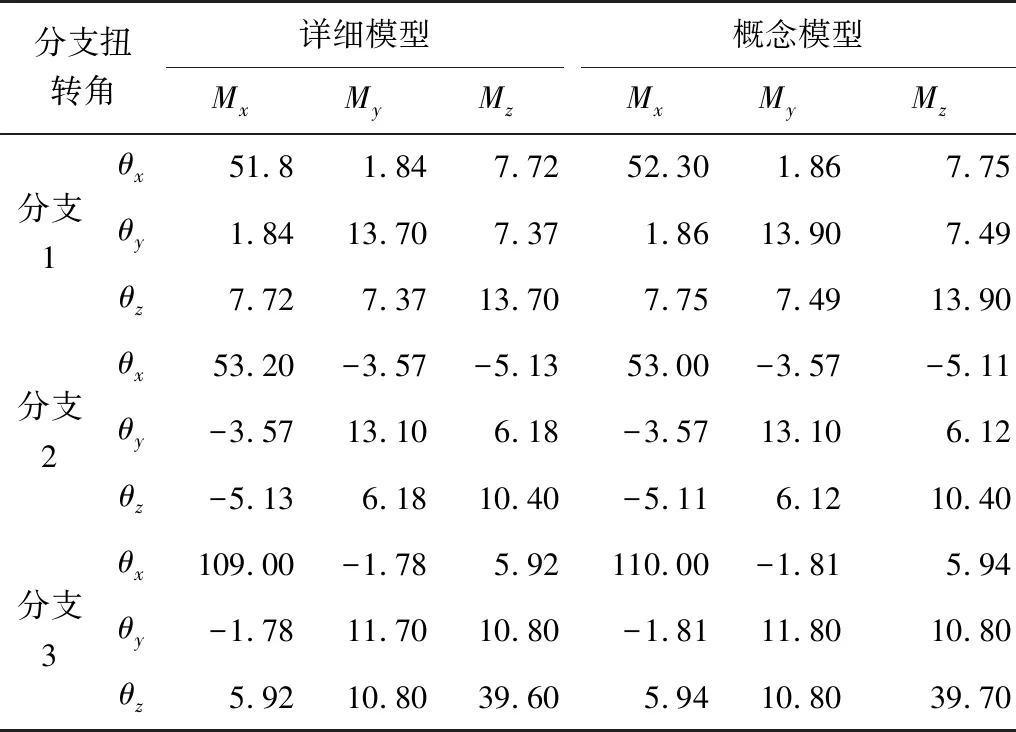

計算得到接頭詳細模型和接頭概念模型在單位扭矩作用下各分支扭轉角見表1。由表1可見,各分支扭轉角相對誤差低于10%。表明運用該方法建立的接頭概念模型具有很好的計算精度,可運用于概念車身整體結構建模。

表1 接頭詳細模型扭轉角計算結果Table 1 Calculation results of the joint detailed model ×10-9 rad

2 概念車身建模及精度驗證

車身概念模型建模過程分3步進行:

1)構建車身框架梁模型。框架梁幾何模型建模主要在既有車身詳細模型的基礎上抽取特征點,通過特征點構造車身梁零件。同時,特征點的坐標位置無需十分精確,只需大概的位置,因為在此之后可以有目的地調整點和線的空間位置。在保證概念模型計算精度的前提下可對框架梁結構模型做如下處理:①將彎曲梁用直梁代替,或者用分段梁代替,如前圍板上橫梁、頂蓋橫梁等;②截面突變的梁結構亦采用分段直梁處理,如車身A柱,B柱等;③忽略焊點位置,使梁截面構成封閉線段。

2)構建車身覆蓋面板模型。車身框架梁幾何建立好之后,在此基礎上建立頂蓋、地板、塔形支座、輪罩板等覆蓋面板。 在保證概念模型計算精度的前提下可對車身覆蓋面板結構模型做如下處理:①靠得很近的兩個薄板簡化為一個,厚度為該兩個薄板之和;②忽略面板結構上的孔、翻邊、臺階、加強筋等細微特性;③將小的覆蓋面合成為一個大的面;④取消面與面之間的倒角。

3)基于車身框架梁和覆蓋面板模型進行有限元網格劃分,建立車身概念特征模型。

某轎車白車身實車模型(圖5)約有27.5萬個單元,質量為212 kg。建立的車身概念模型(圖6)約有1.3萬個單元,質量為203 kg。兩者結構質量基本一致,而概念車身模型單元規模大大縮減,計算效率大幅提升。

圖5 轎車白車身詳細模型Fig. 5 Detailed model of BIW

圖6 轎車白車身概念模型Fig. 6 Concept model of BIW

車身靜態彎、扭剛度和低階模態是NVH性能最重要、最基本的評價指標。該型轎車白車身概念特征模型與實車模型靜態彎、扭剛度結果對比見表2,模態性能結果對比見表3。

表2 剛度性能計算結果Table 2 Calculation results of stiffness performance

表3 模態性能計算結果Table 3 Calculation results of modal performance

由表2、表3可知,白車身概念模型與實車模型的靜態彎、扭剛度及低階固有頻率相對誤差均控制在30%以內,說明概念模型具有較好的計算精度。白車身1階模態頻率與發動機怠速2階激勵頻率(約25 Hz)耦合,易導致共振。因此,需要對白車身低階模態頻率進行優化。

3 白車身模態優化

3.1 白車身概念模型靈敏度分析

通過對白車身結構模態靈敏度分析,可以獲知結構對相關模態的薄弱區域,進而有針對地改進薄弱區域,提高白車身動態性能。筆者主要研究車身梁結構、接頭剛度變化對車身模態的影響,從而找到比較敏感的影響參數(截面或者接頭),為概念車身NVH優化提供參考。

針對圖6中概念車身模型,將梁結構板厚增加10%,進行關鍵梁靈敏度分析,分析結果見表4。主要接頭靈敏度分析結果見表5。

表4 關鍵梁靈敏度分析Table 4 Key beams sensitivity analysis

表5 主要接頭靈敏度分析Table 5 Key joints sensitivity analysis

3.2 白車身詳細模型模態優化

由白車身概念模型靈敏度分析結果可知,尾燈豎梁和C柱上接頭對車身彎扭模態頻率影響明顯。因此,對尾燈豎梁和C柱上接頭進行優化可達到提高NVH性能的目的。因此,將優化措施移植于詳細車型模型:在C柱上接頭添加加強板;將尾燈局部結構板厚由0.8 mm改為1.5 mm;將尾箱橫延長至兩端壁板,以使尾箱局部剛度得到加強。優化方案如圖7。

圖7 各部位優化方案Fig. 7 Optimization schemes of several compartments

經過計算,白車身優化前后靜態彎、扭剛度無明顯變化。模態性能計算結果對比見表6。采取優化措施后,白車身扭轉模態頻率由26.88 Hz提高到27.90 Hz,避開了發動機怠速2階激勵頻率2 Hz以上,達到避頻目的。同時彎曲模態頻率提高1.07 Hz。因此,優化后,車身NVH性能得到了較好的改善。

表6 車身優化前后模態性能Table 6 Modal performance before and after car body optimization

4 結 論

1)基于接頭單元力學特性建立合理的接頭概念模型,并在此基礎上建立的完整白車身概念特征模型可精準地反映彎、扭剛度及模態性能。

2)通過白車身概念特征模型的關鍵梁靈敏度分析和接頭靈敏度分析,可快速識別白車身結構動態力學性能薄弱區域,從而便于快速指導白車身結構優化。

3)提出的利用概念模型指導白車身模態優化流程,可應用于車身分析驗證階段。該流程具有廣泛的工程應用價值。