激光切割工藝應用于某型號航空發動機鈦合金風扇涵道整流器

張衛青

摘 要:激光切割是通過聚焦透鏡,將激光發生器產生的經過內、外光路傳輸的激光束,聚焦在材料表面使材料熔化、汽化,同時使用與激光束同軸的惰性壓縮氣體吹走被熔化、汽化的材料,并使激光束與待加工材料沿一定軌跡作相對運動,從而形成一定形狀的切縫,實現零件加工目的的一種非傳統加工方法。

關鍵詞:激光切割內;外光路傳輸光束傳輸因子;焦點位置;脈沖穿孔

中圖分類號:TG146.23 文獻標識碼:A 文章編號:1671-2064(2019)10-0074-02

1 激光切割技術相對于其他切割方法的突出優點大致有:

(1)切割質量好。切口寬度窄(一般為0.1~0.3mm)、精度高(一般孔中心距誤差0.01~0.05mm,輪廓尺寸誤差0.01~0.1mm)、切口表面粗糙度好(一般Ra為0.8~25μm),切縫一般不需要再加工即可進行焊接。(2)切割速度快。采用ROFIN SINAR的SLAB DC系列激光器,采用選定的參數8mm厚的碳鋼切割速度為2.5m/min;2mm厚高溫合金AMS5536的切割速度為~8m/min。(3)熱影響區小。切邊受熱影響很小,變形極小,工件基本不變形。

其主要的缺陷在于受功率、能量轉換效率、光束擴散性等因素的影響,其切割材料的厚度難以達到火焰和等離子切割的水平;切割后的表面,不可避免的存在晶向間重熔、晶粒變化等;切割表面的質量與工藝參數和激光光束質量密切相關,對于工藝技術人員的要求高;對于高反射率材料,如金、銀、銅和鋁合金,由于它們也是良好的傳熱導體,因此激光切割就變得非常困難,高純度的金、銀、銅甚至不能切割。

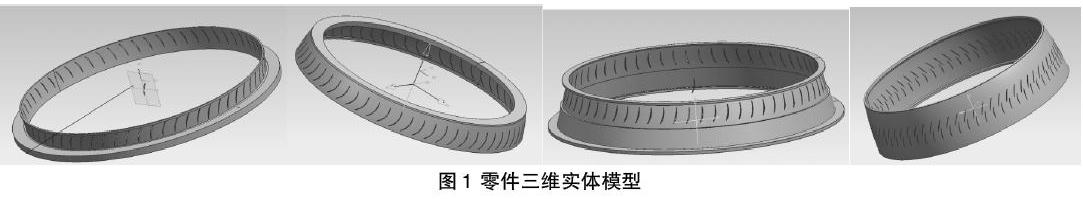

在某型號航空發動機的試制過程中,本單位承擔了其中的“風扇內/外涵整流器內/外環”多項任務(如圖1、圖2所示)。當中使用的鈦合金激光切割工藝技術填補了公司在該領域的空白,豐富了加工手段并且創造了可觀的經濟收益。針對于鈦合金材料的切割,從2004年4月設備引進、使用至今,通過多品種的軍貿產品的加工積累了一定的經驗,從而為我公司在航空領域的進一步發展打下了基礎。

以下將就我公司激光切割某型號航空發動機鈦合金風扇涵道整流器的應用展開論述。

2 激光切割工藝、激光切割設備的特點

激光束的工藝參數、機器與數控系統的性能和精度都直接影響激光切割的效率和質量。特別是對于切割精度較高或厚度較大的零件,必須掌握和解決以下幾項關鍵技術:(1)光束質量定義與控制技術;(2)焦點位置控制技術;(3)光路補償系統;(4)切割穿孔技術;(5)噴嘴選擇及氣流控制技術。

激光切割鈦合金時,輔助氣體經過噴嘴投射到被切材料處,從而形成一股氣流,通過氣流的動能將熔融材料由工件下表面噴射吹出。因此除光束的質量及其控制直接影響切割質量外,噴嘴的設計及氣流的控制(如噴嘴壓力、噴嘴出口直徑、噴嘴距離工件的位置等)也是十分重要的因素。

3 某型號發動機的鈦合金涵道整流器內外環激光切割

該型號的發動機包含有多個帶葉片裝配孔的零件需要采用激光切割工藝。以圖3工件為例,其材料牌號:TC1;厚度1.2mm。切割表面驗收質量要求:(1)重熔層深度<0.050mm;(2)重熔層微裂紋深度,只允許在重熔層中出現微裂紋,重熔層微裂紋深度<0.038mm;(3)局部重熔顆粒大小<0.152mm;(4)局部重熔顆粒范圍<20%;(5)表面光潔度Ra≤3.2μm。

該類型零件結構和加工方式一致,在工藝規程當中的工序步驟也是大致一致。以下就以其中一個典型件來介紹加工過程。

3.1 工藝分析,確定輔助氣體的類型

理論上關于鈦合金的激光切割,可以使用氧氣、壓縮空氣、氮氣、氬氣來做為輔助切割氣體。為此專門進行了相關工藝試驗,通過對試驗結果的目視、金相檢查,證明:(1)使用氧氣作為輔助氣體時,切縫最寬、熱影響區最大、切割質量最差。這主要是由于在激光輻照能量的作用下,氧分子與鈦元素分子發生劇烈的氧化反應釋放出熱量,放熱為切割提供了一定的熱能,可以加速切割過程、提高切割效率,但是放熱反應的疊加效應、汽化材料的干擾使得氧化反應難以受控,使得切縫加寬,切縫口部熱影響區變大、產生耀眼火花,材料也因為氧化反應產生了過多的熔渣。因此,鈦合金的激光切割不宜用氧氣作輔助氣體。(2)使用氮氣作為輔助氣體,由于氮元素與鈦元素的劇烈反應,易生成高熔點的金屬氮化物,使得切縫的殘留熔渣較多,切縫表面呈黃色、伴有絮狀紋路和裂紋出現。(3)使用氬氣作為輔助氣體時,切縫最窄、熱影響區最小、切割質量最好,由于氬氣保護作用,避免了切縫表面與空氣的高溫氧化,切縫表面呈現金屬亮色、表面粗糙度優于Ra3.2,且尺寸精度良好(~0.02mm);對比試驗結果表明,采用純度99.95%的氬氣作為輔助切割氣體能夠滿足加工需要。

3.2 確定工件在機床上進行加工的裝夾方式

由于該工件屬環形加工件、且直徑不大,考慮試制成本、生產周期等影響,使用拼裝夾具,機床7軸(X、Y、Z、A、B、C、W軸)聯動曲線加工方式。(1)在CatiaV5R15中,依據機床數據制成機床三維實體產品模型,并定義機床原點。(2)將制作好的工件模型(如圖一所示)導入機床產品模型。依靠計算機的運算能力,解算并建立起工件與機床原點的關系。(3)修改Catia標準后置處理程序,引入Siemens的R變量,通過函數運算的方式確定變量修正值;

3.3 制作數控加工程序

(1)確定運動軌跡的法線矢量。由于激光切割參數對于待加工材料的厚度非常敏感。同樣的切割參數,在切割不同厚度的材料時,得到的表面質量不一致。(2)設定數控程序加工步距。在常規金屬加工時,為了獲得逼真的輪廓形狀,通常結合機床數控系統的插補方式采用盡量小的步距進行加工。而激光切割是高能束加工,當激光頭按照數控程序編定的軌跡運動時,過小的運動步距將造成機床電機根據程序段的點位坐標頻繁的加速、減速,此時的激光能量卻是始終存在(基本上可以認為是一個常量)的,這就會導致在程序段的開始和結尾處工件受熱時間多于中間路徑,在這極短的時間內材料表面的晶粒變化也將出現不同的狀態(過燒),對于切割表面質量的控制顯然不利。(3)激光光束焦點位置、開關光路位置和激光頭趨近、回退距離的調整。因為鈑金件的變形特性,采用經過精確定義的電容式焦點位置傳感器和隨動軸(W軸)控制焦點位置處于材料表面以下;因為切割過后的料芯無再利用價值,所以將開光位置設定在葉型孔中央位置,有利于激光功率的穩定提升;激光頭趨近、回退距離設定為10mm。(4)調整旋轉軸運動速率。由于旋轉軸加速性能不同,如不加以調整,則在加工過程中B軸和C軸之間由于旋轉半徑、運動軌跡距離的差異,角速率必然差異增大,仍然會出現過燒的現象。此時雖然A軸、C軸處于同一水平面,但是引入A軸的運動,將有助于平衡B、C軸運動的角速率的差異。

3.4 運行修改的后置處理程序,生成數控加工程序

(1)進一步修正激光切割參數。確定激光切割參數時采用的是平面二維切割試片,為了滿足切割三維曲線的要求,需要將激光切割功率與激光頭運動速率建立起函數關系。則選用脈沖波工作的方式,切割速度3500~4000mm/min,激光切割功率隨運動速率的變化而變化,保證單位面積的切割表面受熱時間保持一致,避免過燒。(2)確定R參數變量和坐標設置。在實際加工的時候,使用常規手段(磁力表架、百分表)測得相關的跳動量、圓度、角度關系、焊縫位置等變量值,輸入數控程序當中對應的R變量位置。使用示教板、示教頭確定工件坐標。(3)試運行程序。不開激光空運行程序,無出錯報警信號。(4)實際加工。激光光束釋放、運動速度開關設定為100%。加工零件,切割過程中7軸聯動動作順暢,工件切割表面光潔平滑、無殘渣附著。工件加工目的達到,項目順利完成、交付。

4 結語

(1)激光切割鈦合金,以氬氣作為輔助氣體切割質量最好。(2)較低的激光功率和較快的切割速度有利于減小切縫寬度和熱影響區大小。(3)激光切割的切縫斷面有明顯界線,這是激光切割的特點決定的。(4)激光切割熱影響區特點是切縫上表面熱影響區較窄,下表面較寬。(5)切割三維曲線工件時,需要將激光切割功率與激光頭運動速率建立起函數關系。遺憾之處在于,諸多影響因素盡管已經考慮到了,但是受零件形狀,尤其是熱變性的影響,以及個人對于方程式、數組特征建立/解算能力的限制,加上零件數量有限,有部分修正變量的作用還有待于進一步的深化。

參考文獻

[1] 張研,任延華.難加工材料磨削中的砂輪粘附及其抑制措施[J].航空制造技術,2001(06):52-54.

[2] 李明怡.航空用鈦合金結構材料[J].世界有色金屬,2000(06):17-20.