微通道換熱器CO2汽車空調系統性能仿真研究

張旭,呂靜,王太晟,馬逸平

(上海理工大學環境與建筑學院,上海200093)

0 引言

隨著臭氧層破壞和全球變暖2大環境問題的日益嚴峻,制冷行業的制冷劑替代研發問題迫在眉睫。自然工質二氧化碳(CO2)因其優良的化學穩定性、較好的熱力學性能得到廣泛關注。蒸發器和氣冷器作為空調系統的重要組成部分,已逐漸由傳統形式向微通道式發展。微通道換熱器與常規換熱器相比,其結構簡單、成本低、傳熱系數大、效率高、耐高壓、抗腐蝕[1]。將高氣相密度、低液相黏度的CO2與微通道管相結合,正好彌補微通道換熱器容易出現堵塞和流動分配不均的缺點,大大提高了換熱效率,顯著減小了換熱器尺寸。采用微通道換熱器的CO2汽車空調系統在歐洲已得到廣泛應用[2]。目前,國內外對CO2微通道氣冷器的研究頗多[3-6],對微通道蒸發器的研究較少[7-8],而對采用微通道氣冷器和微通道蒸發器的跨臨界CO2汽車空調系統的研究則更少。

文章基于Matlab平臺,開發了CO2汽車空調系統各部件和完整系統的仿真程序,并通過實驗數據對仿真模型精確性進行了驗證。利用仿真模型定量分析了系統不可逆熵增的分布,研究了汽車車內外溫度、車內相對濕度及壓縮機軸功率對系統能效比COP(Coefficient of Performance)的影響。

1 微通道換熱器CO2汽車空調系統仿真模型建立

跨臨界CO2汽車空調系統模型由微通道蒸發器、微通道氣冷器、壓縮機、電子膨脹閥和氣液分離器5個子模型組成。微通道蒸發器和氣冷器采用分布參數法建模;壓縮機采用效率法建模,即使用經驗系數預測壓縮機運行參數;電子膨脹閥的壓降由實驗數據的擬合曲線獲得;氣液分離器的建模思路為分離出制冷劑中的液相部分,留下的氣相部分流入壓縮機,并在各子模型的基礎上完成系統仿真程序的開發。微通道蒸發器和微通道氣冷器模型的開發難度大,且對系統準確性影響較大,所以文章著重對其進行介紹。

1.1 微通道換熱器的仿真模型建立

微通道氣冷器中的CO2處于超臨界狀態,換熱過程較為簡單。微通道蒸發器中CO2處于亞臨界狀態,換熱過程復雜。CO2從間歇流發展為環狀流,達到干涸點后為霧狀流,當干度達到1后進入過熱狀態。文章采用精度較高的分布參數法建立微通道換熱器模型。

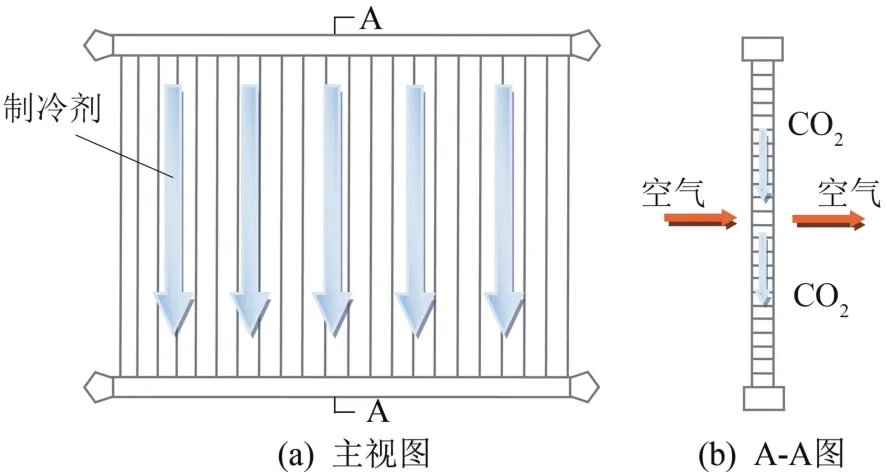

微通道蒸發器和氣冷器結構形式相似,制冷劑在扁管內流動,空氣自扁管外側穿過百葉窗,其流向與制冷劑呈90°,如圖1所示。將每一流程沿制冷劑流向分為長度相等的N個計算單元,對任一計算單元做如下的簡化和假設:

(1)管內制冷劑及管外空氣均為一維穩態流動;

(2)管內制冷劑為直流流動,沿管長方向截面積不變,忽略管的微小變形;

(3)忽略管壁及制冷劑沿軸向的導熱,忽略管壁熱阻;

(4)制冷劑、空氣的對流換熱系數及進出口物性均勻一致;

(5)管內流體作純制冷劑考慮,忽略潤滑油、污垢及其他雜質的影響;

(6)忽略集管的分液不均,各個扁管內的制冷劑流量分布均勻;

(7)假設空氣流量恒定不變,且均勻地分布在微通道換熱器的迎風面上。

圖1 微通道換熱器模型單元離散化示意圖

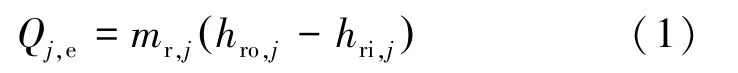

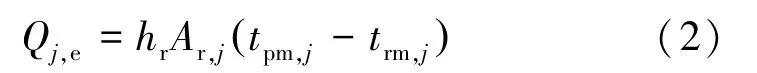

對任一計算單元j,微通道蒸發器制冷劑側換熱量由式(1)表示為

式中:mr,j為微元制冷劑質量流量,kg/s;hro,j、hri,j分別為微元出口、入口焓值,kJ/kg。

微通道蒸發器制冷劑與管壁對流換熱量由式(2)表示為

式中:hr為傳熱系數,W/(m2·K);Ar,j為微元換熱面積,m2;tpm,j、trm,j分別為微元壁面、微元制冷劑平均溫度,℃。

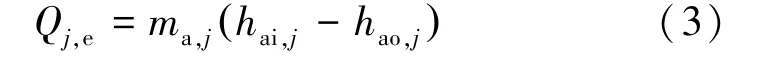

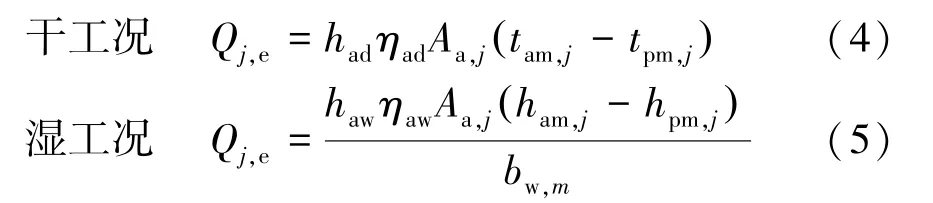

空氣側換熱量由式(3)表示為

式中:ma,j為微元空氣質量流量,kg/s;hai,j、hao,j分別為空氣入口、出口焓值,kJ/kg。

空氣與管壁的對流換熱量由式(4)、(5)表示為

式中:had、haw分別為干、濕工況傳熱系數,W/(m2·K);ηad、ηaw分別為干、濕工況表面效率;Aa,j為換熱面積,m2;tam,j為干工況空氣平均溫度,

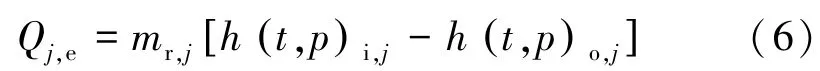

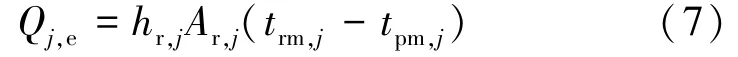

式中:h(t,p)i,j、h(t,p)o,j分別為微元入口、出口焓值,kJ/kg。

制冷劑與管壁對流換熱量由式(7)表示為

式中:hr,j為微元制冷劑傳熱系數,W/(m2·K)。

空氣側換熱量由式(8)表示為

式中:cp,a空氣定壓比熱容,J/(kg·K);tai,j、tao,j分別為空氣入口、出口溫度,℃。

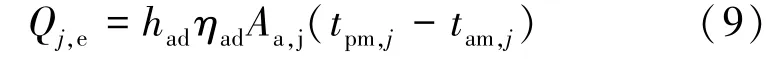

空氣與管壁的對流換熱由式(9)表示為

管內、外傳熱系數和壓降的求取對仿真模型的計算結果影響很大,在對比現有相關文獻后,在空氣側的傳熱系數和壓降選用Kim關聯式[9-10];CO2側兩相區傳熱系數選用Cheng關聯式[11],過熱區傳熱系數選用Gnielinski關聯式[12],集管壓降、孔口進口兩相突縮壓降損失,兩相區摩擦壓降損失選用Akers關聯式[13],過熱區摩擦壓降損失選用Churehill關聯式[14],孔口進口單相突縮損失選用 Hewitt關聯式[15]。

在微通道氣冷器內CO2處于超臨界狀態,經過對比分析后,選擇Yin關聯式[16]進行超臨界CO2管內冷卻換熱計算。

1.2 其他部件的仿真模型建立

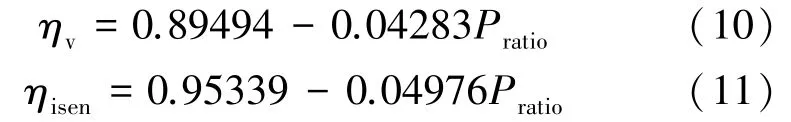

分別對壓縮機、電子膨脹閥和氣液分離器建立穩態模型。壓縮機關鍵方程由式(10)、(11)表示為

式中:ηv、ηisen分別為壓縮機容積效率、等熵效率;Pratio為壓縮比。

電子膨脹閥關鍵方程由式(12)表示為

式中:Pmv為電子膨脹閥壓降,MPa;pvi為入口壓力,MPa。

氣液分離器關鍵方程由式(13)表示為

式中:Mro、Mri分別為出口、入口質量流量,kg/s;xro為蒸發器干度。℃;tpm,j為壁面平均溫度,℃;ham,j、hpm,j分別為空氣、壁面平均焓值,kJ/kg。

微通道氣冷器制冷劑側換熱量由式(6)表示為

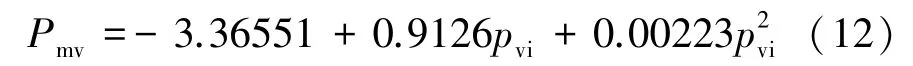

1.3 微通道換熱器的仿真流程設計

由于微通道蒸發器中制冷劑和外界空氣均存在相變,計算過程復雜,其關鍵在于所建模型應盡可能準確捕捉各流態的分界點,以便選用正確的關聯式。文章基于Matlab平臺開發了CO2微通道蒸發器的二維分布參數仿真模型,其輸入輸出關系由式(14)表示為

式中:peo、pei分別為出口、入口壓力,MPa;teo、tae分別為出口、空氣溫度,℃;xei、xeo分別為入口、出口干度;Mr為質量流量,kg/s;RHe為空氣相對濕度;vae為風速,m/s。

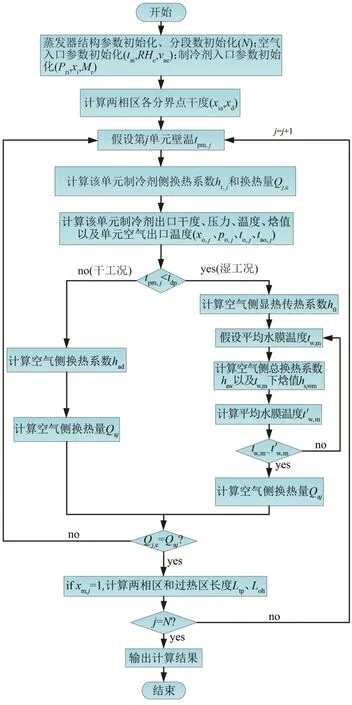

程序計算流程如圖2所示。

圖2 微通道蒸發器仿真流程計算圖

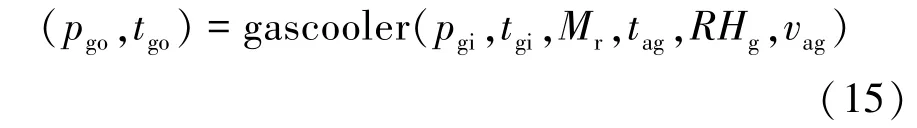

CO2微通道氣冷器的二維分布參數仿真模型中輸入輸出關系由式(15)表示為

式中:pgo、pgi分別為出口、入口壓力,MPa;tgo、tgi、tag分別為出口、入口、空氣溫度,℃;RHg為空氣相對濕度;vag為風速,m/s。

程序計算流程如圖3所示。

圖3 微通道氣冷器仿真流程計算圖

1.4 CO2汽車空調系統的仿真流程設計

對跨臨界CO2汽車空調系統做以下假設:

(1)各部件之間的連接管路用保溫材料包裹,故不考慮連接管的熱損失;

(2)忽略連接管路的制冷劑側壓降;

(3)忽略制冷劑在連接管路及各部件中流動時的動能和勢能。

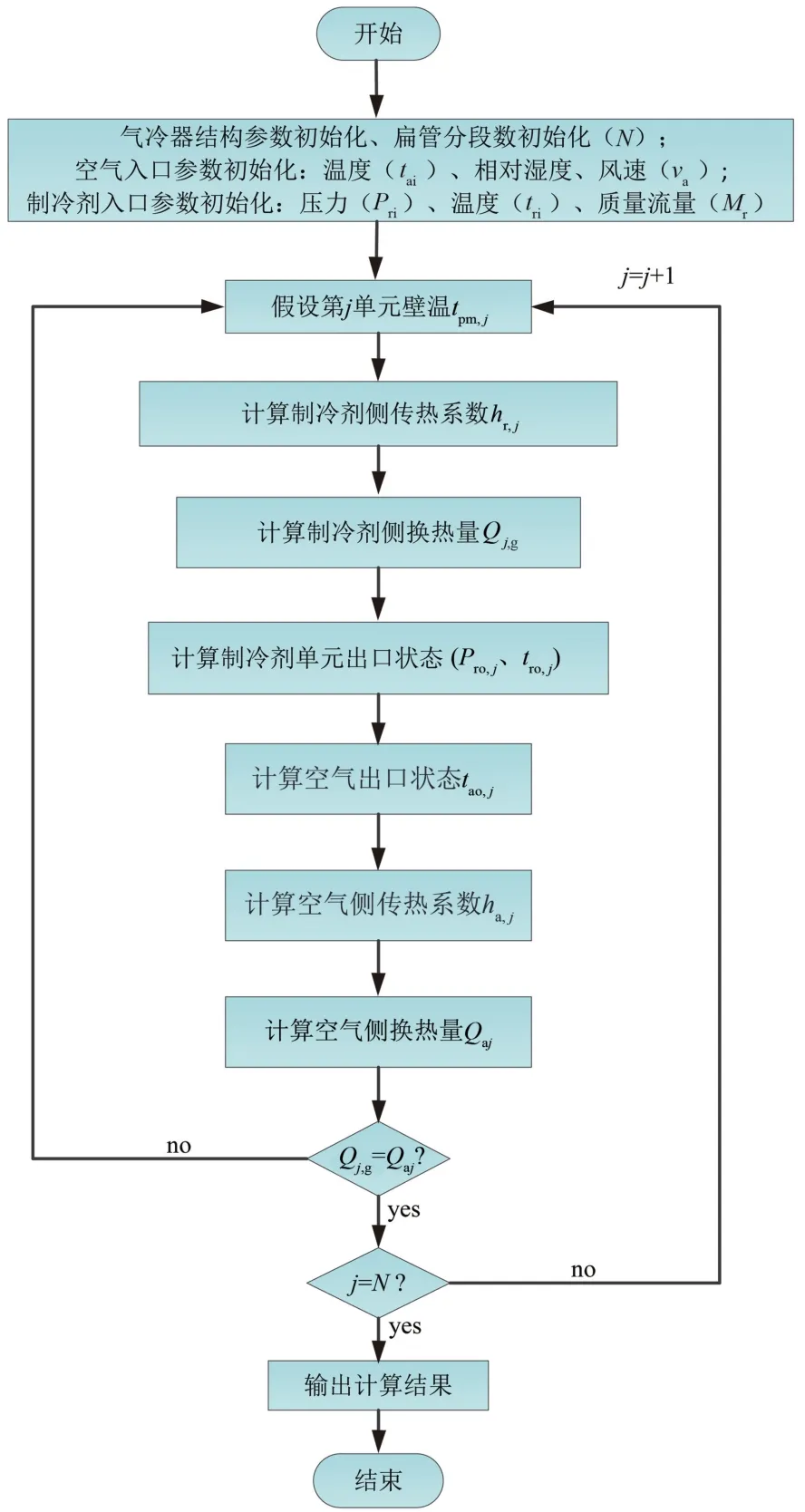

跨臨界CO2汽車空調系統穩態仿真程序計算流程如圖4所示。

圖4 系統仿真流程計算圖

2 微通道換熱器CO2汽車空調系統仿真模型的實驗驗證

2.1 實驗裝置

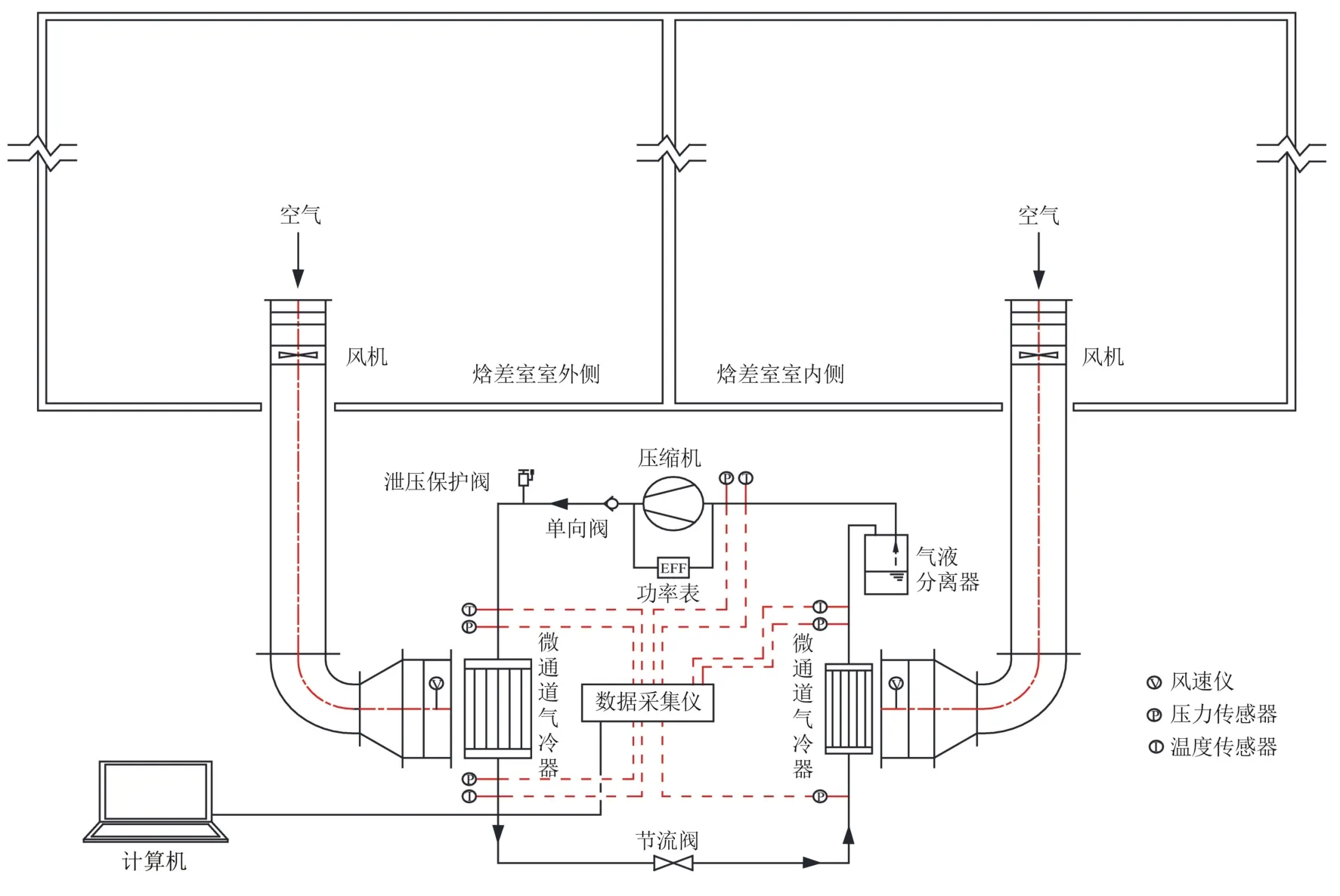

跨臨界CO2汽車空調系統實驗臺由3部分組成:(1)汽車空調制冷系統 主要由微通道蒸發器、微通道氣冷器、壓縮機、電子膨脹閥和氣液分離器組成,是實驗臺的主要部分;(2)風系統 由焓差室、送風管道和風機組成,分別由焓差室的室內、外側控制產生一定溫度和相對濕度的空氣,由室內、外側送風管和風機以一定的風速送往蒸發器和氣冷器;(3)測試與數據采集系統 主要由壓力傳感器、溫度傳感器、功率表、熱線風速儀、數據采集儀和計算機組成。跨臨界CO2汽車空調系統實驗臺的原理如圖5所示。

汽車空調制冷系統主要部件型號為:Dorin CD系列單級定頻活塞式CO2壓縮機,鷺宮JKV-20D29型CO2專用電子膨脹閥,PARKER PA4065-9-5C型氣液分離器。微通道蒸發器共有35層扁管,每層扁管長為0.81 m,各有18個微通道。微通道氣冷器共有31層扁管,每層扁管長為0.5 m,各有9個微通道。

溫度傳感器為銅-康銅T型熱電偶,精度為±0.5℃。壓力傳感器為彪賀PH-101型壓力傳感器,測壓范圍為0~10 MPa,精度為0.5%FS。風速和空氣溫度測量采用德國testo425型風速儀,精度分別為±0.43 m/s和±0.5℃。選用青智ZW5433B型三相數字綜合電量表測量功率,選用Agilent34970A數據采集器進行數據采集。

圖5 跨臨界CO2汽車空調系統實驗臺原理圖

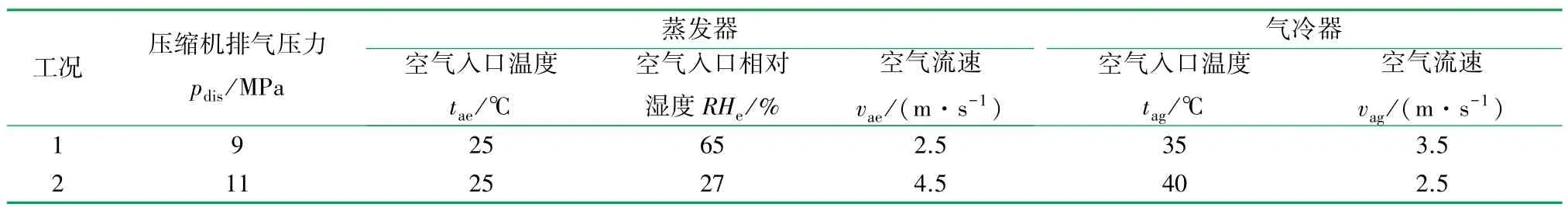

根據美國汽車工程學會測試工況及汽車空調系 統的實際運行情況,選擇2個工況進行實驗,見表1。

表1 實驗工況匯總表

2.2 仿真與實驗結果的對比

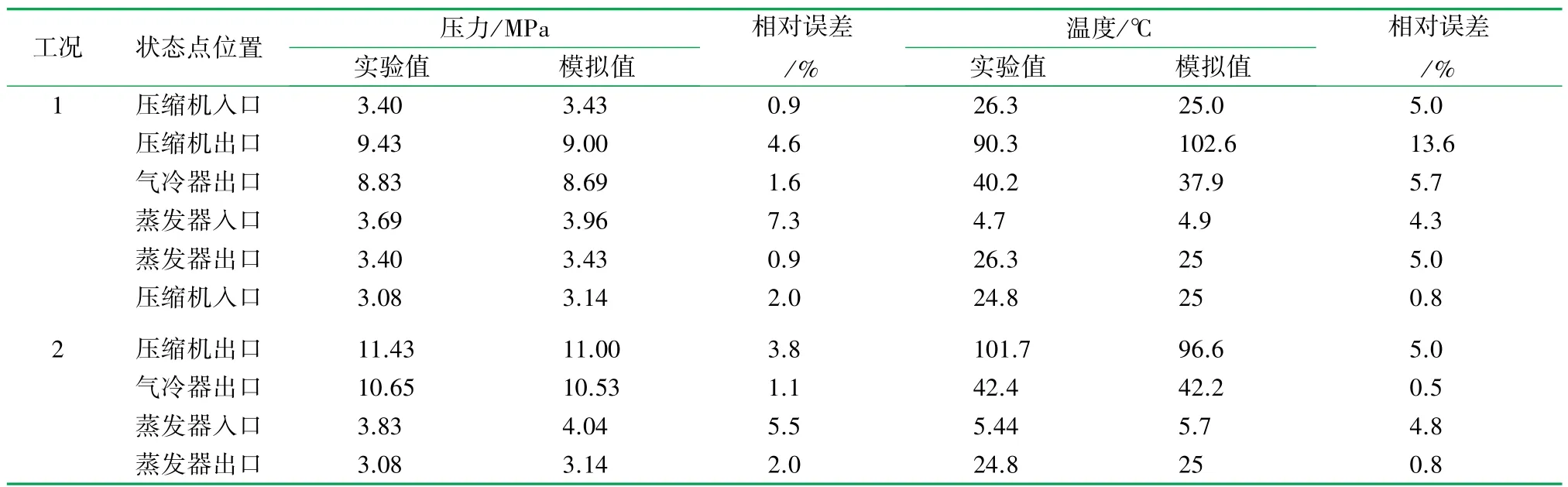

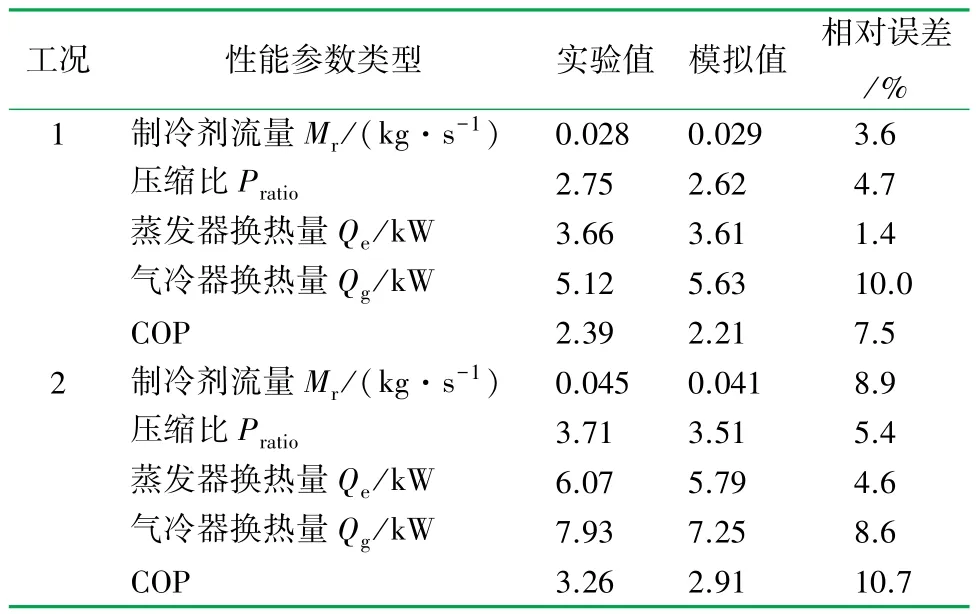

從各部件進、出口CO2狀態參數和系統性能參數2個方面,將仿真程序模擬結果和實驗結果進行比較,結果見表 2、3。

表2 各部件的進、出口狀態參數實驗與模擬值對比表

表3 系統性能參數實驗與模擬值對比表

由表2數據可知,各點壓力和溫度的實驗值與模擬值都較吻合,除工況1中壓縮機排氣溫度的誤差為13.6%,其他相對誤差均<8%。表3中,除了工況2的系統COP誤差為10.7%,其他性能參數的誤差均<10%。由對比結果可知,所建立的跨臨界CO2汽車空調制冷系統的仿真模型與部件仿真模型均具有較高的準確性。

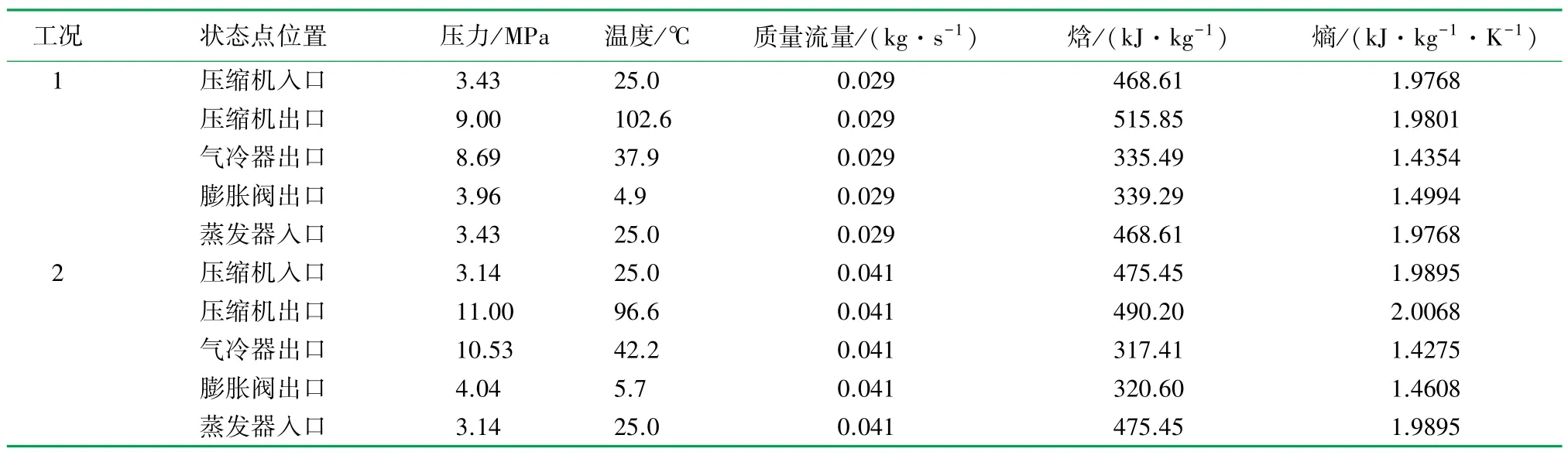

系統按工況1、2運行時,各主要部件進出口制冷劑的性能參數見表4。

表4 各狀態點制冷劑性能參數表

3 微通道換熱器CO2汽車空調系統仿真性能分析

3.1 熵分析

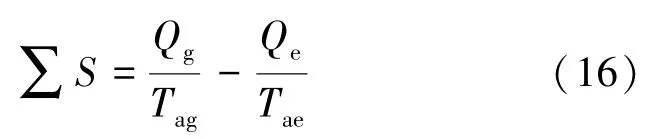

對于一個系統,各部件不可逆熵增大小可以反應其不可逆的程度和分布。對于整個CO2汽車空調制冷系統,蒸發器作為系統冷源,氣冷器作為系統熱源,系統熵平衡方程由式(16)表示為

式中:∑S為系統中的不可逆熵增,kW/K;Qg、Qe分別為蒸發器、氣冷器換熱量,kW;Tag、Tae分別為蒸發器、氣冷器側空氣平均溫度,K。氣液分離器以保溫材料包裹,模型認為系統在該部件處不與外界換熱,故氣液分離器進、出口熵相等,則不可逆熵增為零。

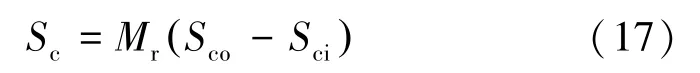

系統壓縮機的不可逆熵增Sc由式(17)表示為

式中:Sci、Sco分別為壓縮機進、出口熵值,kJ/(kg·K)。

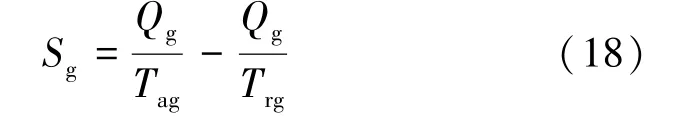

氣冷器的不可逆熵增Sg由式(18)表示為

式中:Trg為氣冷器側CO2平均溫度,K。

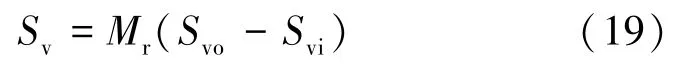

電子膨脹閥的不可逆熵增Sv由式(19)表示為

式中:Svi、Svo分別為電子膨脹閥進、出口焓值,kJ/(kg·K) 。

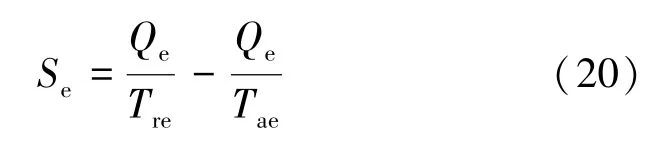

蒸發器的不可逆熵增Se由式(20)表示為

式中:Tre為蒸發器側CO2的平均溫度,K。

系統的不可逆熵增S由式(21)表示為

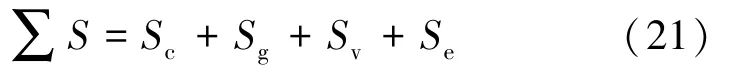

對系統模型分別按工況1、2進行熵分析,計算所有部件的不可逆熵增,并按每個部件的熵增占系統總熵增的百分比由高到低排序,結果見表5。

表5 各部件熵分析表

由表5可知,氣冷器中的不可逆熵增最大,其次為電子膨脹閥、蒸發器和壓縮機。因氣冷器處于系統高壓側,壓力可達10 MPa,且通道當量直徑只有0.68 mm時,局部阻力大,導致氣冷器中的制冷劑流動和換熱過程產生比較大的不可逆損失,因此在系統優化中應著重從氣冷器入手,增大氣冷器的換熱管徑,但會導致氣冷器制冷劑側換熱系數降低。為了保證足夠的換熱量,需要增大氣冷器的芯體體積,從而增大其換熱面積。

3.2 車內、外主要參數對系統性能的影響

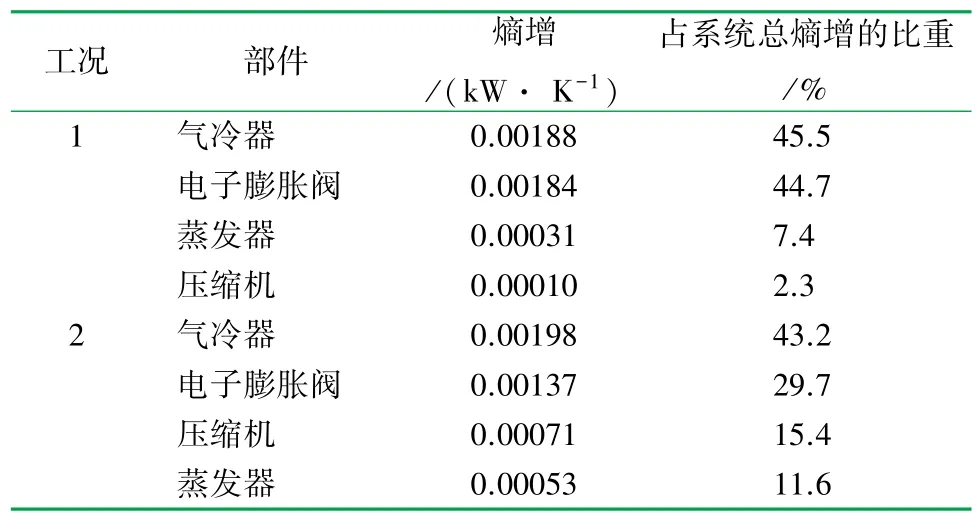

3.2.1 車內、外溫度對系統性能的影響

對汽車空調系統而言,室內、外溫度就是蒸發器和氣冷器入口的空氣溫度。當車內風速vae為2.5 m/s、相對濕度RHe為65%、車室外風速vag為3.5 m/s、壓縮機軸功率Wc為1.63 kW、轉速nR為1 800 rad/min時,車內、外溫度對系統COP的影響如圖6所示。當車內溫度升高時,蒸發器側換熱溫差增大,即用于驅動傳熱的勢能增大,使得蒸發器側換熱量增大,由于壓縮機軸功率不變,所以系統COP增大;當汽車外溫度升高時,氣冷器側傳熱溫差減小,換熱量減小,所以系統COP減小。通過仿真程序計算得出,車外溫度<37.5℃時,車內溫度每增加1℃,COP增加約0.09;車外溫度每增加1℃,COP減小約0.13。車外溫度>37.5℃時,車內溫度每增加1℃,COP增加約0.11;車外溫度每增加1℃時,COP減小約0.06。

圖6 車內、外溫度tae對COP的影響圖

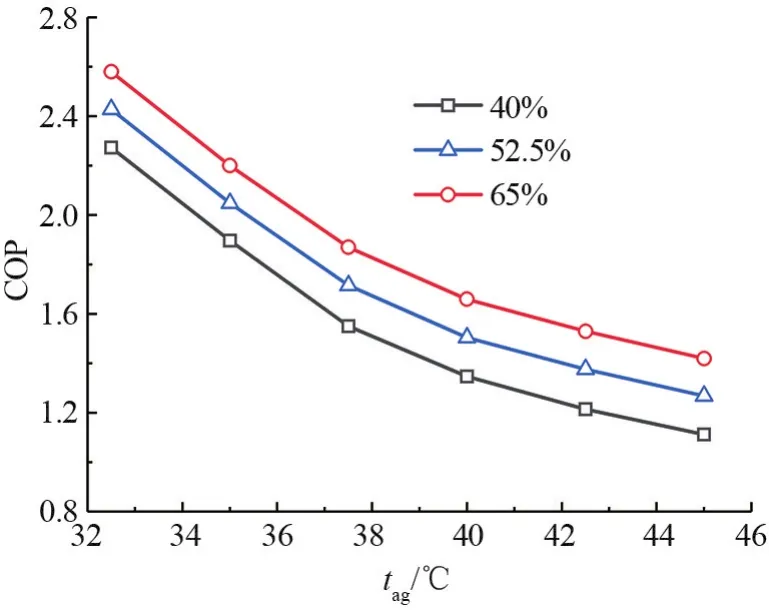

3.2.2 車內相對濕度對系統性能的影響

車內相對濕度RHe對系統COP的影響如圖7所示。當車內溫度tae為 25℃、車內風速vae為2.5 m/s、車外風速vag為3.5 m/s、壓縮機軸功率Wc為1.63 kW、壓縮機轉速nR為1 800 rad/min時,系統COP隨車內相對濕度RHe增大而增大,因為汽車內的相對濕度RHe和蒸發器外壁面溫度決定著空氣側換熱是干工況還是濕工況。車內相對濕度增大時,空氣的露點溫度升高,當換熱管壁溫低于露點溫度時,空氣側換熱由干工況變為濕工況,傳熱系數增大,則蒸發器換熱量Qe增大,由于壓縮機定軸功率運行,所以系統COP增大。相對濕度在40%~65%時,室內相對濕度每提高10%,COP提高約12%。

圖7 車內相對濕度RHe對系統COP的影響圖

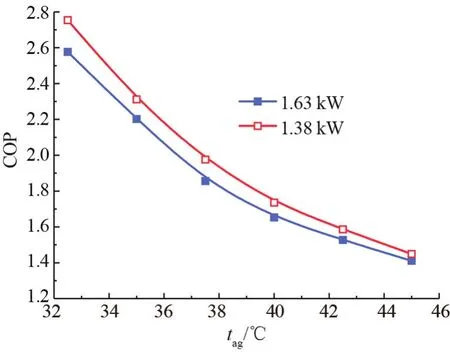

3.2.3 壓縮機軸功率對系統性能的影響

不同車外溫度下,壓縮機軸功率對系統COP的影響如圖8所示。參數分別包括:車內溫度tae為25℃、風速vae為2.5 m/s、相對濕度RHe為65%、車外風速vag為3.5 m/s、壓縮機轉速nR為1 800 rad/min。當壓縮機軸功率Wc增大時系統COP下降,因為壓縮機軸功率Wc增大時制冷劑流速增大,CO2側換熱系數增加,蒸發器換熱量Qe增大值,Wc增大比例小于Qe的,所以壓縮機軸功率增大系統COP會出現下降。經計算可知,車外溫度為32~45℃時,壓縮機軸功率Wc從1.38 kW提高到1.63 kW時,COP降低了2.4%~6.7%。

圖8 壓縮機軸功率Wc對系統COP的影響圖

4 結論

根據研究結果可以得出以下結論:

(1)除極個別參數外,模擬值和實驗值的相對誤差均<10.7%,仿真模型具有較高的準確性。

(2)氣冷器中的不可逆熵增最大,其次為電子膨脹閥、蒸發器和壓縮機。因此在系統優化中需要增大氣冷器的芯體體積,從而增大其換熱面積。

(3)車外溫度<37.5℃時,車內溫度每增加1℃,COP增加約0.09,而車外溫度每增加1℃,COP減小約0.13;車外溫度>37.5℃時,車內溫度每增加1℃,COP增加約0.11,而車外溫度每增加1℃,COP減小約0.06。室內相對濕度為40%~65%時,每提高10%,COP提高約0.12。壓縮機軸功率Wc從1.38 kW提高到1.63 kW時,COP降低了2.4%~6.7%。