大傾角堅硬頂板綜放面采空區漏風數值模擬*

謝振華

(中國勞動關系學院 安全工程系,北京 100048)

0 引言

綜采放頂煤工藝由于具有開采強度大、效率高、經濟效益好等優點,被廣泛應用于煤礦開采中,但綜放面采空區冒落高度大、遺留的浮煤較多而且分布不均勻,導致采空區自燃危險性增加[1-2]。尤其在大傾角堅硬頂板綜放面采空區,煤炭自燃的危險性更大。其主要原因是:綜放開采的技術難度大,容易造成工作面推進速度緩慢或停采,使采空區浮煤氧化時間過長;煤層頂板堅硬,煤柱易受壓破碎,采空區冒落充填不密實,使漏風量增大。

漏風是采空區遺煤自燃的重要原因[3]。測定漏風的目的在于找到漏風通道和掌握漏風規律,一般采用示蹤技術檢測漏風通道和漏風量[4-6]。徐庶澤、王法凱[7]采用連續釋放SF6示蹤氣體對新集二礦1上煤采空區漏風進行檢測,確定了漏風通道,為礦井自燃發火煤層防滅火工作提供了科學依據;張學博、靳曉敏[8]結合數值模擬結果制定了綜采工作面示蹤氣體SF6的測漏風技術方案,并現場實測了“U+L”型綜采工作面采空區的漏風風流分布特征。為了更加全面了解采空區的漏風情況,通常采用數值模擬方法獲得采空區漏風流速、壓力的分布規律[9-10]。高建良等[11-12]運用Fluent軟件,對J 型通風和U型通風工作面采空區的漏風流場進行了數值模擬,得到了沿工作面全程的漏風分布。

本文針對龍東煤礦7162大傾角堅硬頂板綜放面采空區的特點和實際情況,利用多次示蹤氣體釋放檢測采空區漏風規律,運用計算機模擬得到采空區具體漏風風壓與漏風風速分布,為采取防治自燃措施提供科學依據。

2 工作面概況

龍東煤礦7162工作面可采煤炭儲量為57.62萬t,工作面走向長800 m,傾斜長150 m,煤層厚度5.2~6.9 m,平均煤厚5.4 m,煤層傾角22°~31°,平均傾角25°。采用長壁輕型綜采放頂煤開采,一次采全高全部垮落,回采率較低,采空區遺煤較多。7162工作面頂板巖性主要為細砂巖和中砂巖,屬于堅硬性頂板,頂板初次跨落步距為50 m,呈明顯的周期來壓,跨落步距為30 m左右,使采空區壓實時間延長,存在大量的空間孔隙增多,漏風嚴重。

7162煤層為自然發火煤層,具有爆炸危險性,瓦斯等級為低瓦斯。該工作面地質構造較為復雜,巷道掘進中揭露13條斷層。其中F114,F108,F1,F2和F156斷層均穿過7162工作面與鄰近7160采空區的保護煤柱。隨著工作面推進以及后續的拆架過程,該保護煤柱將承受巨大礦壓作用,5條斷層的存在將對保護煤柱完整性有較大影響。斷層處頂煤難以放凈,造成大量煤炭滯留在采空區。由于受F108斷層影響,工作面下半部在F108斷層處跳面,有2 m的落差。在此處留有45 m的煤柱,煤柱的四周被壓酥后形成浮煤堆積,為煤炭自燃創造了條件。因此,7162工作面采空區自然發火的危險性很大。

3 采空區漏風檢測

漏風檢測一般采用示蹤技術檢測漏風通道和漏風量,為防火措施的制定提供科學依據,尤其適用于井下采空區、煤柱內、密封區等人員無法到達地點。7162采空區存在2種類型的漏風,即7162工作面通風風流對自身采空區的漏風和鄰近7160采空區通過保護煤柱對7162采空區的漏風。

漏風檢測根據生產進度分為2個階段進行。第1階段采用瞬時釋放法測定工作面漏風,共進行4次,分別在回采100,150,200和250 m時進行,測定由于頂板冒落充填不實導致的回采面向采空區內部的漏風風速。第2階段采用連續釋放法測定鄰近采空區漏風,也進行4次漏風測定,分別在回采300,450,560和680 m時進行,測定在回采中后期穿過斷層時鄰近7160采空區向工作面的漏風。

3.1 漏風檢測布置及方法

3.1.1 工作面漏風檢測

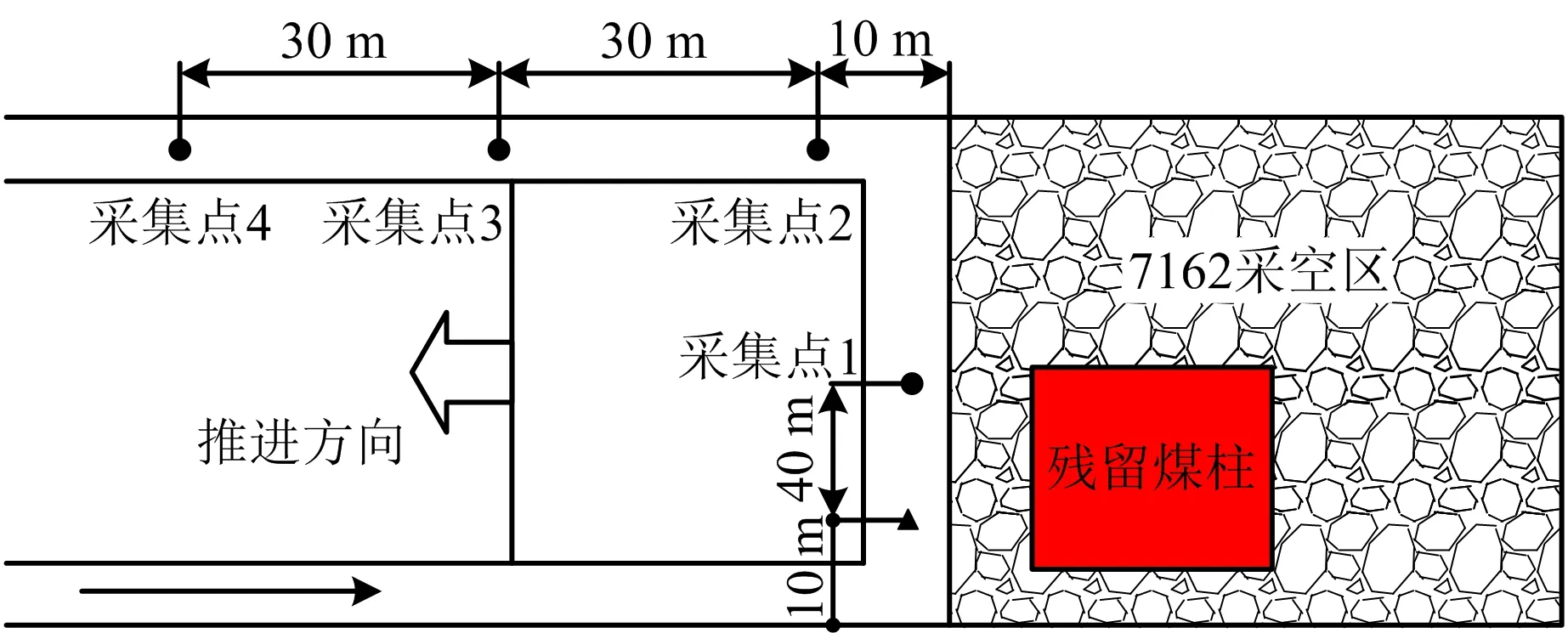

第1階段漏風檢測的測點布置如圖1所示,針對7162工作面后部采空區深度為0~80 m范圍內的漏風情況。釋放點設在采空區內80 m處,在回采面40號架、回采面20號架、上隅角和鄰近7160采空區回風巷密閉墻4處設置采樣點采集氣樣。示蹤氣體的擴散為以漏風點為中心向四周逐漸減小的曲面圓錐體[13],分析采集點示蹤氣體濃度變化,能基本掌握采空區深度為0~80 m范圍內的漏風情況。

圖1 工作面漏風檢測示意Fig.1 Schematic diagram of air leakage detection in working face

第1階段漏風檢測的目的是測定回采面向采空區內部的漏風通道和漏風風速。最小漏風風速vmin可以用式(1)進行計算:

(1)

式中:Lmin為釋放點到采樣點的最短漏風距離, m;t為氣體釋放到采樣的時間, s。

根據現場檢測的經驗和多次檢測分析,確定了SF6最佳的釋放量和取樣時間。檢測的具體實施方法是:通過預留在7162采空區內的長80 m注漿管向采空區瞬時釋放SF6氣體,釋放量為450 L,距釋放示蹤氣體500 min后每隔40 min分別在7162回采面40號架、回采面20號架、上隅角3處采樣點采集氣樣,采集7組共21個氣樣。第4個采樣點可以進一步明確7162工作面和7160采空區之間的漏風情況。檢測時取3組氣樣,取樣時間分別為24,48 和72 h。

3.1.2 鄰近采空區漏風檢測

第2階段漏風檢測的測點布置如圖2所示,測定回風巷一側的漏風情況。隨著回采工作的進行,此時回采面經過了由F108斷層影響而產生的1個落差為2 m的跳面,該斷層穿過7162工作面和鄰近7160采空區,兩者之間的保護煤柱在礦壓作用下易被壓裂,形成漏風通道。在靠近進風巷一側有45 m×15 m的1個煤柱無法回采,影響煤柱附近巷道的壓實情況,導致漏風比較大。釋放點設在距進風巷10 m的工作面內,設置4處采樣點,分析1號采樣點氣樣中示蹤氣體濃度可以得到檢測時工作面上的總通風風量,分析2~4號采樣點氣樣中示蹤氣體濃度可以分段得到鄰近7160采空區向7162工作面漏風的漏風量。

圖2 鄰近采空區漏風檢測示意Fig.2 Schematic diagram of air leakage detection in adjacent goaf

采樣時示蹤氣體已與風流充分混合,設某一采集點i的風量為Qi,沿流動方向的下一采集點j的風量為Qj,則2點之間的漏風量ΔQ為:

(2)

式中:q為示蹤氣體的釋放流量, L/min;Ci,Cj分別為采集點i和采集點j的SF6濃度, L/m3。

漏風檢測具體實施方法是:當日風量約為570 m3/ min,計算得到SF6釋放量為15 mL/min。SF6氣體穩定釋放30 min后,開始采集氣樣,采樣時4個采樣點同時采集,每個采樣點分別取樣5次,間隔時間為5 min。

3.2 檢測結果分析

井下采集到的氣樣及時送到實驗室,通過氣相色譜儀分析可以得到各采樣點在采集時刻的示蹤氣體濃度。

3.2.1 工作面漏風檢測結果分析

工作面漏風檢測的第2次檢測結果如圖3所示。

圖3 第2次工作面漏風檢測示蹤氣體濃度變化Fig.3 Change of tracer gas concentration in second air leakage detection in working face

分析圖3可以得出以下結論:

1)3處采樣點均有氣樣檢測到SF6示蹤氣體的存在,說明即使在80 m的采空區深處仍然存在漏風通道,但隨著采空區深處的增加,采空區壓實程度逐漸加大,漏風強度也逐漸減弱。漏風方向為風流由下隅角進入采空區,從靠近回風巷一側的工作面處涌出。

2)檢測到示蹤氣體存在的10個氣樣中,同一時間采集的氣樣均表現為上隅角處的SF6濃度高于回采面20號架處SF6濃度,回采面20號架處SF6濃度高于回采面40號架處的SF6濃度。證實采空區內的漏風出口主要是上隅角處后部的未壓實巷道,而回采面中下部由于壓實作用很難有漏風通過,越靠近采空區中軸線發生漏風的幾率越小。

3)示蹤氣體在各采樣點首次出現的時間存在時間間隔,時間差大約為80 min。各采樣點SF6濃度隨時間的變化曲線都近似為正態分布曲線,通過曲線擬合,得到濃度峰值到達上隅角、20號架、40號架處的時間分別為637,672和700 min,時間差也大約為40 min。說明從上隅角氣體釋放點到各采樣點之間存在的漏風風壓越靠近回風巷該風壓越大。

4)從示蹤氣體釋放到第1次檢測到示蹤氣體的時間為540 min,而釋放點距采樣點的最短距離為168 m,最小漏風風速為:vmin=168/540=0.005 2 m/s,漏風風速也較第1次工作面漏風檢測所得風速下降近50%,隨工作面的推進漏風減少。

3.2.2 鄰近采空區漏風檢測結果分析

鄰近采空區漏風檢測的第2次檢測結果如圖4所示。

圖4 第2次鄰近采空區漏風檢測示蹤氣體濃度變化Fig.4 Change of tracer gas concentration in second air leakage detection in adjacent goaf

分析圖4可以得出以下結論:

1)同一時間4個采樣點采集氣樣中的SF6濃度值依次下降,其中1號采樣點SF6濃度最高,4號采樣點SF6濃度最低。采樣點1~2號之間SF6濃度的大幅變化是由于此處存在的工作面漏風和鄰近采空區漏風的疊加效應引起的。回風巷保護煤柱由于受到采動影響,在礦壓作用下,出現漏風通道,有風流從鄰近7160采空區透過保護煤柱進入7162工作面,使采樣點1~4號之間的SF6濃度逐步降低。

2)經過計算得到各測段漏風量如表1所示。

表1 第2次鄰近采空區漏風檢測漏風量Table 1 Air leakage amount of second air leakage detection in adjacent goaf

從表1可以看出,1~2號采集點之間測出的漏風風量可以認為是7162采空區的總漏風量,由于7162工作面礦壓較大,煤層易破碎,使得7162采空區孔隙率較大,漏風嚴重,漏風量占到正常總供風量的27%。

由于保留煤柱的存在,在測試的100 m范圍內僅有17.6~19.8 m3/min的風量從鄰近7160采空區進入7162工作面,較第1次鄰近采空區漏風檢測時,該漏風量僅占距回采面相同距離測定出的漏風量的50%。

3)根據各檢測段保護煤柱的煤壁面積可以得到各測段的漏風風速,2~3號采集點之間的保護煤柱煤壁面積約為150 m2,此段平均漏風風速v=11.7/150=0.078 m/min;3~4號采集點之間的保護煤柱煤壁面積約為150 m2,此段平均漏風風速v=6.8/150=0.045 m/min。

4 數值模擬的模型建立

為了全面了解采空區的漏風流場分布情況,采用Fluent軟件進行數值模擬。

4.1 數學模型

采空區通常被視為由破碎煤體和巖石組成的多孔介質區域,在對其進行數值模擬時可使用多孔介質滲流模型[14]。假設采空區氣體為不可壓縮氣體,其流動為穩態流動且為等溫過程,將采空區的多孔介質視為各向同性。由于漏風風流相對較小,近似認為采空區的氣流為層流分布,風流流動規律服從達西定律[15]。通常7162采空區存在平均為27°的傾角,并在開采過程中將出現1個2 m落差的跳面,因此對采空區流場進行三維流場模擬。

質量守恒方程為:

(3)

動量(Navier-Stokes)方程為:

(4)

(5)

(6)

式中:u,v,w分別為速度矢量在x,y,z方向的分量,m/s;ρ為采空區氣流密度,kg/m3;μ為流體的動力黏度,Pa·s;n為多孔介質孔隙率;K為多孔介質的滲透率。

流體在多孔介質中的運動遵循達西定律,工作面風流為湍流,滿足動量方程和標準k-ε方程。

4.2 物理模型

根據7162工作面漏風檢測對7162采空區回采階段的漏風風流場進行8次數值模擬。其中,第6次數值模擬對應第2次鄰近采空區漏風檢測時的采空區風流場。此時回采面經過了由F108斷層影響而產生的1個落差2 m的跳面,在靠近進風巷一側造成1個45 m×15 m的煤柱無法回采,由于煤柱的存在將影響煤柱附近巷道的壓實情況。

7162采空區的物理模型為三維穩定滲流模型。采空區走向長200 m,寬150 m,高6 m,傾角27°;在采空區進風巷一側,距工作面20 m處,存在1個45 m×15 m煤柱;工作面長度150 m,寬度 10 m,高3 m,傾角27°;進風巷和回風巷都為長20 m、寬5 m,建立兩源一匯的三維模型,并對其利用GAMBIT軟件進行網格化。坐標原點為采空區底面左下角,進風側方向為Y軸正方向,工作面方向為X軸正方向,垂直XY平面向外方向為Z軸正方向,網格大小取為 0.5 m×0.5 m×0.5 m。

4.3 邊界條件

入口邊界:2條進風巷設置為速度入口,平均風速為 1.1 m/s,均勻風流垂直于進風巷入口進入。設出口邊為自由出流。

壁面邊界:所有壁面為無滑移邊界條件,即u=v=w=0,壁面以絕熱對待。

工作面與采空區的邊界:設置為內部邊界。

漏風源入口邊界:根據7162工作面漏風檢測分析結果設置速度入口。

根據數學模型可知,需要確定采空區的滲透率K,其值可以通過實驗測定和經驗公式計算2種方法獲得,本文采用Blake-Kozeny 公式進行計算:

(7)

式中:Dm為多孔介質平均粒徑,由實測確定為0.12 m;n為多孔介質孔隙率。采用Udec軟件對大傾角堅硬頂板綜放面頂板冒落進行數值模擬[11],可以得到采空區內部孔隙率n的分布規律。

5 數值模擬結果分析

5.1 采空區風壓分布

通常采空區頂板管理方法為全部垮落,工作面的風流和鄰近采空區風流在壓差的作用下會向采空區滲透形成漏風流場,因此采空區壓力分布決定著采空區內的風流情況。

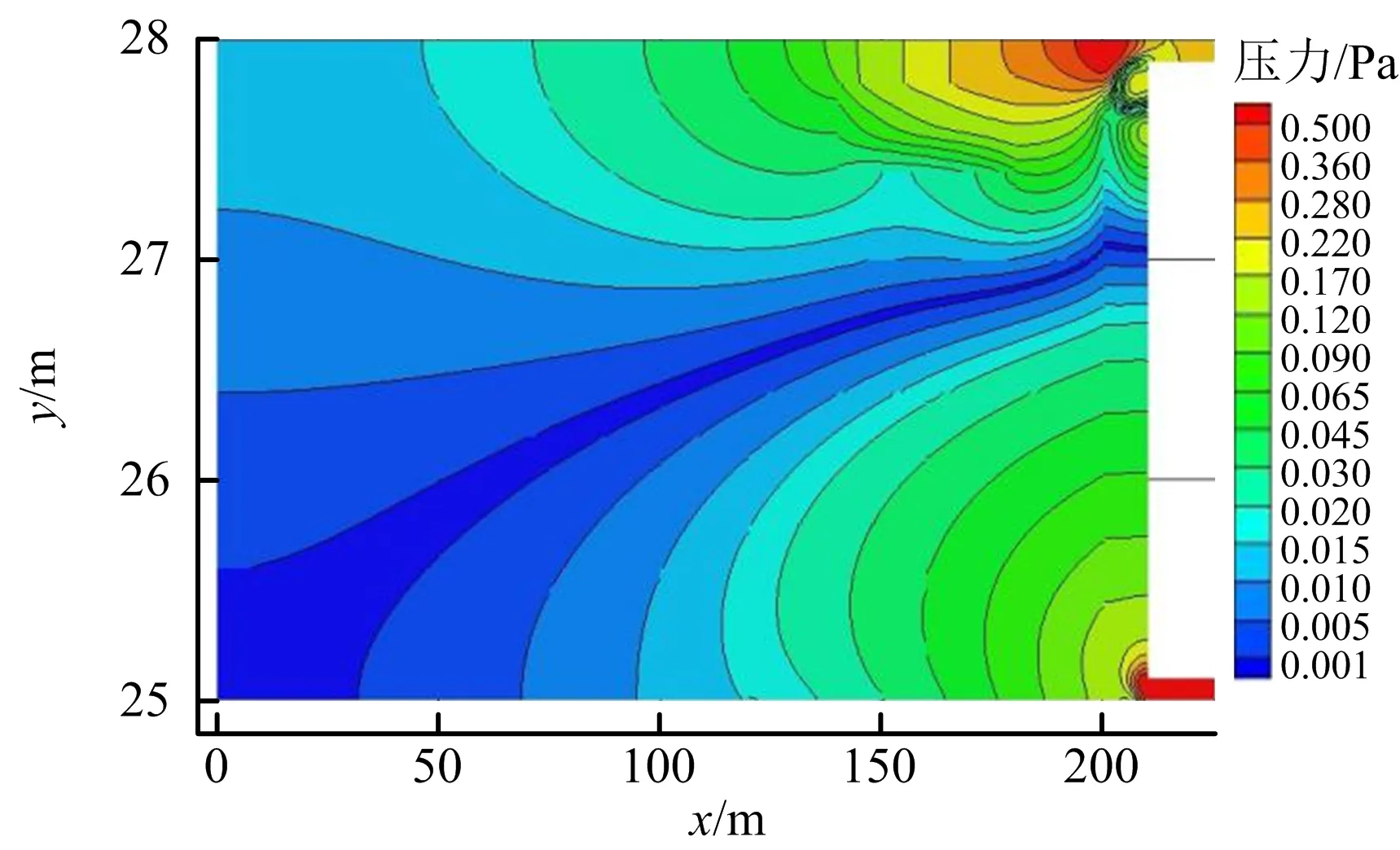

以距底板高度為1.5 m平行于底板的截面分析,因巷道高度為3 m,在此截面上風流受到的巷道阻力最小,采空區風壓的平面分布如圖5所示。

圖5 距底板高度為1.5 m處采空區風壓分布Fig.5 Distribution of air pressure in goaf with 1.5 m height from floor

從圖5可以看出,在采空區內進風口處的壓力最大,沿采空區深度方向風壓呈現逐步減小趨勢,在距工作面120 m左右時,風壓幾乎不再變化;沿傾向方向風壓分布大體上從入口向工作面中部遞減,再從工作面中部向出口處遞增,對稱軸靠近出口,約在入口到出口2/3位置處。同時,在靠近工作面側采空區內兩端壓力梯度最大,在Y軸方向等壓線分布較X軸方向分布較密,即風壓沿Y軸的變化趨勢較沿X軸方向變化較大。由于保留煤柱的存在,使得風壓線在煤柱位置存在不連續現象。

數值模擬得到的工作面壓力分布與現場實際測定的風阻基本一致,證明數值模擬結果可信。

5.2 采空區風速分布

以距底板高度為1.5 m平行于底板的截面分析,采空區風速分布模擬結果如圖6所示。

圖6 距底板高度為1.5 m處采空區風速分布Fig.6 Distribution of air speed in goaf with 1.5 m height from floor

由圖6可知,在進風口和回風口附近速度變化最大,在工作面的中部速度變化最小。隨著向采空區內深入,漏風風速變小,在離工作面的距離大于100 m(X=100 m)左右時,采空區內幾乎不存在風流流動,即漏風集中在距工作面100 m范圍內。另外,回風側漏風比進風側漏風嚴重,大約是3倍關系。

由于保留煤柱的存在,在保留煤柱與邊幫形成“走廊效應”,延長了采空區壓實時間。在該“走廊”位置風速較沒有保留煤柱時要大,風流更容易進入采空區內部,而在保留煤柱的另一側由于煤柱的阻擋作用則形成1個無風區。

通過對速度曲線積分可以求得X為100,150和190 m時線上的漏風量分別為0.035 , 0.073 和0.184 m3/s,即距工作面10 m的采空區漏風量是距工作面100 m時的漏風量的5倍。漏風量的擬合曲線方程為:

Q=2.24×10-5X2-0.00484X+0.295

(8)

式中:Q為采空區漏風量,m3/s;X為距采空區起始位置的距離,m。

根據采空區漏風風速分布和漏風量,可針對性地采取有效的防煤自燃措施,保障安全開采。

6 結論

1)采空區的漏風包括工作面通風風流對自身采空區的漏風和鄰近采空區通過保護煤柱、斷層等對采空區的漏風。

2)漏風檢測可獲得采空區漏風的基本分布規律,并為計算機數值模擬提供相關數據。7162采空區工作面漏風通道較明顯,最小漏風風速隨深度的增加而減少;鄰近采空區的漏風與煤柱完整程度及斷層大小有關,最大漏風量占到正常總供風量的27%。

3)利用Fluent軟件對采空區滲流場進行模擬,得到了采空區風壓和風速分布規律,為采取防治自燃措施提供依據。采空區漏風距離約為100 m,保留煤柱的存在延長了采空區壓實時間,風流更容易進入采空區內部。