鋼鐵廠燒結機煙氣脫硝工藝路線分析

楊萬才

(北京洛卡環保技術有限公司,北京 100022 )

1 引言

隨著國家環保和技能減排規劃的出臺和新排放標準的實施,對電力和水泥行業脫硝提出了明確的要求,煙氣脫硝在電力和水泥行業迎來快速的發展,規劃對鋼鐵行業也提出了明確目標,要求所有燒結機及球團設施必須配套煙氣脫硝設施。并煙氣凈化后滿足《鋼鐵燒結、球團工業大氣污染物排放標準》(GB28662-2012)排放要求。

2 脫硝技術原理

3 燒結機脫硝工藝路線方案

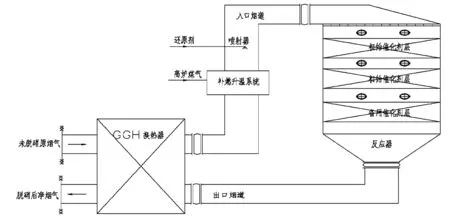

燒結機煙氣脫硝總的工藝路線:將低溫煙氣用GGH+熱風爐(高爐煤氣作為燃料)加熱升溫,達到SCR催化劑所需的反應溫度,在SCR入口煙道內噴入還原劑參與反應,將氮氧化物轉換成無害氣體排放,升溫后的煙氣經過脫硝后再進入GGH加熱原煙氣,熱量循環利用。

還原劑儲存→還原劑輸送→還原劑噴射

↓

未脫硝的原煙氣→GGH換熱器升溫→熱風爐升溫→脫硝進口煙道→脫硝反應器→脫硝出口煙道→GGH換熱器降溫→脫硝后凈煙氣

3.1 主要設備介紹

3.1.1 還原劑儲存及輸送系統

設置一套還原劑存儲系統,根據現場還原劑實際用量確定存儲罐的尺寸,設置一套還原劑輸送系統,保證SCR脫硝系統所需還原劑的用量及壓力。

3.1.2 還原劑分配及噴射系統

設置一套還原劑計量分配裝置。還原劑從儲存區進入計量分配裝置,根據NOx水平、脫硝效率等參數的變化,自動調節進入SCR入口煙道的還原劑流量。流量分配通過流量計、壓力表及閥門控制,實現各個噴射器流量均勻。

3.1.3 煙道及導流混合裝置

脫硝系統內的煙道,根據不同的溫度要求選取材料、壁厚及流速,煙道內導流板與混合器設置根據CFD流場模擬,保證煙氣與氨氣均有混合。

3.1.4 反應器及催化劑

反應器設計成煙氣豎直向下流動,反應器入口設氣流均布裝置,反應器入口及出口段設防磨導流板,對于反應器內部易于磨損的部位應設計必要的防磨措施。同時必須考慮熱膨脹的補償措施。催化劑放置在反應器內,反應器催化劑區域設置必須的聲波吹灰系統,防止催化劑阻塞。

3.1.5 GGH換熱系統

設置一套GGH換熱系統,GGH工作原理。預熱器由轉子連續旋轉,通過特殊形狀的金屬元件從煙氣中吸收熱量,然后將熱量交還給原煙氣,由于預熱器轉子緩慢地旋轉,煙氣熱源與冷源交替地流過受熱元件,旋轉至熱煙氣通道時,傳熱元件表面吸收高溫煙氣的熱量,當轉子旋至冷煙氣通道時,傳熱元件釋放出熱量加熱。如此反復循環,轉子每旋轉一周就進行一次熱交換,通過轉子的連續旋轉,不斷的將熱量傳給原煙氣。

3.1.6 補燃系統

設置一套補燃系統,燃燒器安裝在加熱爐內,采用滿足要求的高爐煤氣為燃料,助燃風與煤氣混和完全燃燒, 燃燒器主要由燃燒器本體,穩焰裝置,點火氣槍,主氣槍,氣動推進器,高能點火裝置,火焰檢測設備等組成。加熱原煙氣,使煙氣溫度滿足脫硝的最佳反應溫度。

3.2 SCR脫硝系統圖

圖1 燒結機煙氣脫硝系統圖

4 燒結機煙氣脫硝的三種方案

根據脫硝系統設置位置和催化劑選型燒結機煙氣脫硝方案分為以下三種:

4.1 方案一:煙氣脫硫前常溫脫硝

煙氣脫硫前脫硝方式采用常溫SCR[1](由于煙氣未經過脫硫,無法使用低溫催化劑),催化劑的最低使用溫度大約300℃。

燒結機原煙氣~150℃,經過GGH換熱器升溫,再經過熱風爐將煙氣溫度加熱到300℃以上,進入SCR入口煙道,在SCR入口煙道內噴射還原劑,還原劑與煙氣中的氮氧化物充分混合再進入SCR反應器內,在催化劑的作用下生產無害氣體,然后進入脫硫系統。

4.2 方案二:煙氣脫硫后常溫脫硝

煙氣脫硫后脫硝方式采用常溫SCR,催化劑的最低使用溫度大約280℃。

脫硫后的煙氣溫度約為~70℃,經過GGH換熱器升溫,再經過熱風爐將煙氣溫度加熱到~280℃,進入SCR入口煙道,在SCR入口煙道內噴射還原劑,還原劑與煙氣中的氮氧化物充分混合再進入SCR反應器內,在催化劑的作用下生產無害氣體,然后排放。

4.3 方案三:煙氣脫硫后低溫脫硝

煙氣脫硫后脫硝方式低溫SCR[2],催化劑的最低使用溫度大約230℃。

脫硫后的煙氣溫度約為~70℃,經過GGH換熱器升溫,再經過熱風爐將煙氣溫度加熱到~230℃,進入SCR入口煙道,在SCR入口煙道內噴射還原劑,還原劑與煙氣中的氮氧化物充分混合再進入SCR反應器內,在催化劑的作用下生產無害氣體,然后排放。

4.4 三種方案對比

(1)方案一溫升150℃,方案二溫升210℃,方案三溫升160℃。

(2)低溫催化劑價格要比常溫催化劑高很多。

(3)脫硫后煙氣中仍還有少量硫份,再進行方案三低溫脫硝時,仍會有少量硫酸氫銨生產。

5 結語

為嚴格執行環境保護政策,達到最新燒結煙氣大氣污染物排放標準及公司環保要求,必須采用高效、經濟、實用的SCR脫硝技術進行處理。SCR脫硝技術成熟,脫硝效率高,適用范圍廣,可以滿足超低排放標準,運行成本及工程造價適中。

燒結機低溫煙氣脫硝,需要采用熱風爐+GGH升溫,溫升越大耗能越大,運行成本越大,通過三種方案的對比,煙氣成分允許的條件下建議采用方案一。