冷軋帶肋鋼筋生產線電氣控制系統

吳志東

摘? 要:冷軋帶肋鋼筋是建筑行業一項重要的材料,在房屋建筑、水泥制管、路橋工種、水泥井蓋、預應力電桿等領域中得到了廣泛的應用。隨著冷軋帶肋鋼筋在國民經濟發展中的應用越來越廣泛,其用量也在不斷增長,為了更大程度地提高冷軋帶肋鋼筋的生產效率和質量水平,加強冷軋帶肋鋼筋生產設備和技術的研究具有非常重要的實現意義。該文對冷軋帶肋鋼筋生產線電氣控制系統進行了系統的研究,希望能夠為相關工作者提供有益的借鑒。

關鍵詞:冷軋帶肋鋼筋? 生產線? 電氣控制系統

中圖分類號:TG334? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1672-3791(2019)04(b)-0038-02

1? 冷軋帶肋鋼筋生產線的工藝流程

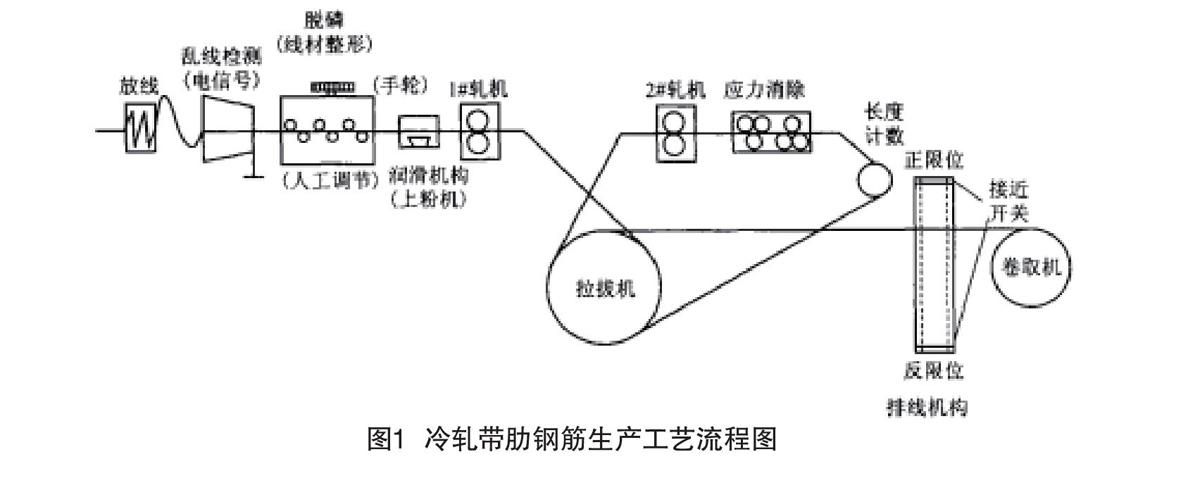

冷軋帶肋鋼筋是一種兩面或三面帶有月牙形橫肋的鋼筋,其生產基材為熱軋盤條,主要生產設備包括冷軋機、拉撥機、卷取機、排線機、上粉機和冷卻水系統。其生產工藝流程如圖1所示。

在冷軋帶肋鋼筋的生產過程中,其工藝流程需要遵循如下4個原則。

(1)對于超過800級別預應力的鋼筋,必須要確保鋼筋的反彎和延伸兩個關鍵性的質量指標,其生產工藝流程為:首先基材卸線;其次進行開卷;再次進行應力消除;最后進行重卷。

(2)對于非預應力級別550的鋼筋,首先需要保證其質檢結果合乎標準,并在此基礎上力求負差的最大化。

(3)對于預應力級別為550的奇數規格的產品,為了保證質量的穩定性,需要軋四道次,并進行二次應力消除,再在單機架上軋二道次。

(4)冷軋帶肋鋼筋的公稱直徑在相關標準里面的定義為從基圓點到肋中心高之間的距離,故而在孔型設計和后步調整的時候,將成品基圓的直徑控制在標準公稱直徑以下0.3~0.5mm。

2? 冷軋帶肋鋼筋生產線的控制要點

2.1 冷軋帶肋鋼筋生產線電氣控制系統的控制要求

首先,生產線中的拉撥機部分和卷取機部分的動作必須要同步,能同時起動和停止;其次,排線電機與卷取電機的動作必須要同步,以保證鋼筋能夠在工字輪上整齊的卷繞,排線電機能夠在限位控制下進行自動正反運行;再次,必須要設置左、右限位控制,以防止左、右限位開關失靈時造成事故,當極限位動作時,生產線自動停車;然后,當生產線正常運行過程中出現突發事故時,生產線自動停車;最后,生產線任何一個安全罩未處于閉合狀態,設備均不能啟動運行。

2.2 生產線自動化控制

冷軋帶肋鋼筋生產線的自動化包括地輥運輸線的自動化、集卷站的自動化、上料機的自動化。上料機的自動化要求從上料到送料再到換料實現上鍵式操作,生產過程中只需要在原料接頭后按動啟動按鈕即可;地輥運輸線需要與集卷站互相配合,實現自動換料架、自動剪切、自動落料,料架在運輸線上自動運行,自動完成卸料。

2.3 生產線速度匹配

冷軋帶肋鋼筋生產線的一條完整的流水線,包括若干個工藝環節,各個工藝環節之間是連續進行的,因此對生產線各個工藝環節之間的速度匹配具有非常高的要求,尤其是夾送電機和冷軋機之間的速度匹配,如果夾送電機的速度太慢容易造成堆鋼,而如果夾送電機速度過快,則容易將鋼筋拉細。帶肋鋼筋的圈形大小取決于吐絲機的運轉速度,而吐絲機的運轉速度與帶肋鋼筋的圈形大小之間的關系又不是線性的關系,因此,必須要對吐絲機的運轉速度進行嚴格的控制。

2.4 冷軋機閉環控制與中頻退火

冷軋機速度穩定與否直接影響到生產線的運轉速度匹配和中頻退火的效果,其中中頻退火是整個冷軋帶肋鋼筋生產工藝的核心,應該采取帶編碼器的閉環矢量控制方式對冷軋機變頻器進行控制,從而滿足響應迅速、輸出穩定和高效節能的要求。

2.5 飛剪碎斷

在冷軋帶肋鋼筋的生產過程中,不可避免地會產生部分達不到標準的廢鋼,為了保證產成品的質量要求,必須通過飛剪碎斷裝置將達不到標準的廢鋼剔除出去,而飛剪碎斷裝置是由變頻器控制的,如果變頻器的加速時間太長則很容易形成堆鋼;如果中頻退火,達到規定溫度時造成不停車停切的現象,造成飛車。因此要求變頻器在啟動加速和制動減速的性能非常高,并采取必要措施保證及時制動,滿足生產工藝的要求。。

3? 冷軋帶肋鋼筋生產線的電氣控制系統

3.1 系統組網

根據冷軋帶肋鋼筋生產工藝的要求,綜合考慮退火干擾及生產系統的穩定性需求,生產線CPU采用S7-317-2PN,各液壓站和地輥運輸機采用S-315-2PN,稀油站采用S7-312C+以太網模塊,生產線的所有設備均通過中控室工種師站對設備更改程序進行調試,通過以太網連接到中控室交換機,操作人員通過中控室對各個設備的工作狀態和故障情況進行查詢,并對設備進行遠程操作。在線測徑儀通過以太網通信對鋼筋的基圓和縱肋高度等信息進行顯示,保證了對產品拓線質量檢測,并為自動調整在線質量提供數據參考。通過工業以太網將所有設備都連接到主操作室交換機,實現了對生產狀況的實時監控與數據的交換。

3.2 冷軋帶肋鋼筋生產線電氣控制系統主站與遠程IO組態

冷軋帶肋鋼筋生產線的CPU采用S7-317-2PN,設備共設置3個中頻站和集卷站、飛剪吐絲輥道站、軋機站、上料機站等7個從站,按照與主站距離的遠近進行設置,從站采用ET200M和ET200S的遠程IO,7個從站與主站CPU通過工業以太網進行連接,各操作點和監控點均設置觸摸屏,觸摸屏采用西門子MP277觸摸屏,與主站PLC通過以太網連接。

3.3 冷軋帶肋鋼筋生產線電氣控制主站PLC與變頻器DP通信

冷軋帶肋鋼筋生產線的現場變頻器通過GSD文件對各個變頻器組態,根據生產工藝要求和設備的運轉要求,總共設置變頻器18臺,其中升降臺、旋轉小車、送料小車、軋機部分、廢鋼剪切裝置、夾送裝置、吐絲機、集卷站、托盤、小車等各1臺,輸送輥道8臺,所有變頻器通過DP總線將速度指令和啟停信號實時傳遞到主站。

4? 結語

冷軋帶肋鋼筋生產線的電氣控制中引進PLC操作系統,完全符合生產過程中的工藝控制要求,整個系統的設計結構也更加合理。PLC與冷軋生產線的完美結合,保證了冷軋帶肋鋼筋的調整穩定生產,實現了生產調度的信息化和自動化,實現了生產現場數據的自動采集與傳送,對冷軋帶肋鋼筋的生產工藝和設備的進一步發展起到了非常重要的推動作用,充分發揮出了PLC智能化控制軟件在冷軋帶肋鋼筋生產線電氣控制中的優勢。

參考文獻

[1] 黃曉火.《可編程邏輯控制器》學科在電氣控制系統應用中的幾點看法[J].農家參謀,2018(18):174.

[2] 陳浩,王恩鵬.總裝生產線的電氣控制系統[J].信息記錄材料,2018(2):52-53.

[3] 馬銘,張瑜,魯蓓.縱剪線電氣控制系統改造方案[J].科技創新與應用,2015(8):81.