淺談氣泡法在氫脆檢驗中的應用

李川

摘 要:在機械行業,特別是汽車生產企業,標準件、特標件大多采用電鍍鋅的表面處理方式,而高強度等級的螺栓產品電鍍后容易產生氫脆斷裂問題,本文通過對比試驗,介紹了氣泡法的操作方法及使用該方法時該注意的問題。

關鍵詞:氣泡法;氫脆檢測;鍍鋅;高強度螺栓;U型螺栓

1 前言

某公司某型號的U型螺栓在使用過程中出現異常斷裂的問題,經過分析檢驗,該產品的化學成份、基體組織無異常,硬度檢測符合相關技術條件要求(HB316-375),初步判斷為產品氫脆斷裂。根據經驗,一般的氫脆問題都是在裝配后的24小時內發生,而國家標準 《GB/T3098.17 緊固件機械性能 檢查氫脆用預載荷試驗 平行支撐面法》只在產品生產商在生產工序完成后進行試驗適用。針對這種情況,在產品采購入庫時,需要一種快速有效的檢驗方法對產品進行氫脆檢驗,以減少質量風險及質量損失。

2 試驗過程及結果

2.1 斷口分析

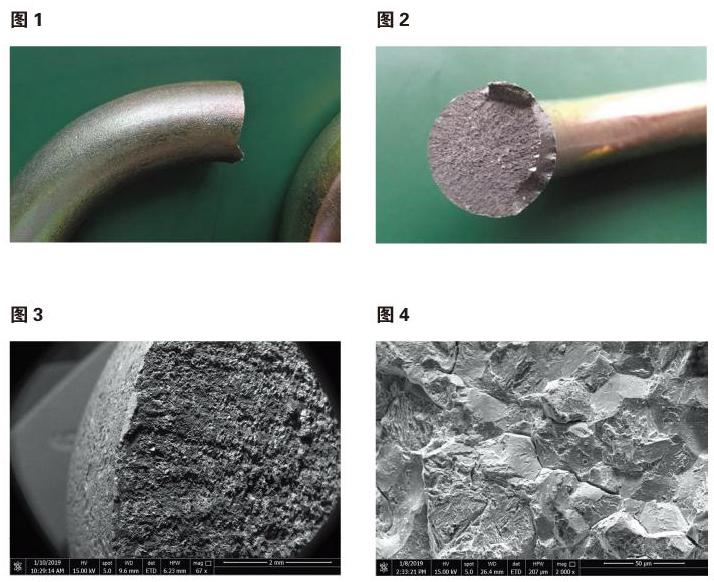

對上述某公司斷裂的U型螺栓進行取樣,如圖1、圖2所示,零件在斷裂部位附近外表面存在肉眼可見裂紋,斷口平齊,沒有塑性變形現象,斷口干凈,未見銹蝕等腐蝕產物,在斷口上可觀察到些許白點。

樣品經超聲波清洗之后,使用掃描電子顯微鏡下進行觀察,在67X和2000X下觀察斷面,發現斷口處存在放射性條紋,其微觀形貌為沿晶+解理(見圖3),斷口中部微觀形貌為韌窩+沿晶,并伴隨有雞爪形的撕裂棱(見圖4),符合典型的脆性沿晶斷裂特征。

2.2 氣泡法檢測結果

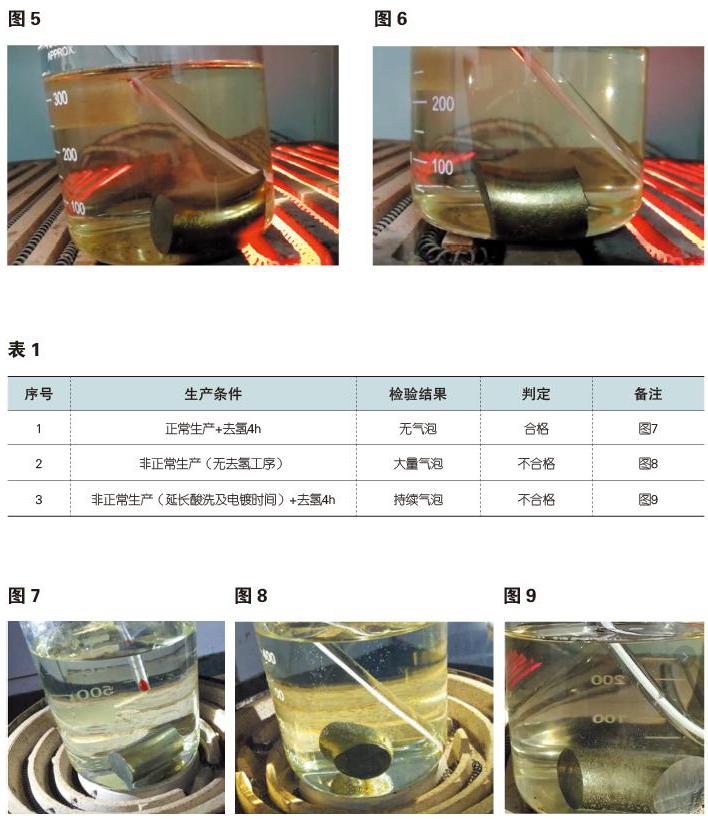

在上述同一零件上取樣,經清潔并烘干后置于120±10℃凡士林中加熱3~5分鐘,觀察氣泡產生及逸出情況。試驗過程中在產品表面出現大量氣泡逸出(見圖5)。而同樣試驗條件下,另外批次產品的樣件未出現氣泡(見圖6)。

2.3 不同生產條件對比試驗檢測結果

取同一型號產品,按照正常生產條件、非正常生產條件狀態(①取消去氫工序②延長酸洗時間30min,延長電鍍時間15min),用氣泡法檢測結果如表1:

通過上述試驗,可以發現,a、產品中的含氫情況可通過氣泡法觀察出來;b、酸洗時間和電鍍時間會影響產品滲氫程度。

3 氣泡法試驗方法

氣泡法是指將清潔并烘干的被測件置于180±10℃適量的石蠟(或者120±10℃硅油或凡士林)中加熱3~5分鐘,觀察氣泡產生及逸出情況,由此判斷產品含氫情況:

a.如樣品中有密集、連續氣泡逸出并時間較長(加熱3分鐘仍有氣泡逸出);說明樣品中含氫或是含氫量較高,該批產品判定可疑或者不合格。如3分鐘后仍未看到有氣泡逸出,說明樣品中不含氫或是含氫量極低,該批產品判定可接收。

b.因產品未清洗干凈或表面處理材料會在加溫初期形成個別氣泡(初放樣品時的氣泡)或者粘附在產品表面上較長時間而不上升的氣泡,為無效氣泡,該批產品判定可接收。

c.若產品放入加熱至規定溫度的溶液中保溫3分鐘內有少量氣泡,但3分鐘后無氣泡逸出,該批產品判定可接收。

4 應注意的問題

4.1 待檢產品應用汽油、酒精等清洗劑清洗、沖洗、烘干處理,確認表面不存在污染物并且是干燥的。

4.2 因溶液使用時間較長或產品未清洗干凈而帶入溶液的雜質,造成溶液透光率下降至不足原溶液的75%左右時會影響觀察,需定期更換溶液;

4.3 該方法僅可以判別產品中是否含有氫,但是無法判別單位體積氫含量,試驗過程中出現大量氣泡的現象不代表就會100%出現氫脆斷裂的問題,但可以明確該狀態下,氫脆斷裂的風險大大提高,針對判定為可疑或者不合格的產品,應謹慎對待。

5 結語

氣泡法操作簡單、用時短、成本低,其試驗結果目前沒有形成統一規范的技術要求,可作為減小氫脆風險的一個參考依據。建議使用該方法進行試驗時,不斷地補充完善,形成本公司內控標準,甚至是行業規范。

參考文獻:

[1]GB/T3098.17 緊固件機械性能 檢查氫脆用預載荷試驗 平行支撐面法.

[2]孫升.螺栓氫脆檢測方法及標準分析.航天標準化 2011年第1期.

[3]陳昌達.40CrNiMoA鋼螺栓斷裂原因分析《理化檢驗(物理分冊)》.2011.