硬件在環制動控制系統主缸壓力建壓設計優化

崔海峰,吳君,楊春偉

(泛亞汽車技術中心有限公司,上海 201201)

0 引言

汽車電氣化、智能化發展重構車輛開發驗證體系,工程開發難度顯著提升,而硬件在環技術在提高驗證可靠性及加速車輛研發等方面的優勢日益凸顯。車輛制動控制系統是車輛的核心安全系統之一,它與眾多周邊系統包括驅動系統、基礎制動系統、輪胎系統、懸架系統,以及整車幾何參數、質量分布等存在強耦合,而車輛制動控制系統的開發高度依賴實車來確認和不同周邊系統和不同車型搭配的兼容性,因此系統開發復雜度隨著車型變量的多樣化而呈幾何增長。制動控制系統開發對車輛、場地資源需求高,且需要在各種不同附著路面上進行測試,其中低附路面更受季節因素限制。通過建立硬件在環制動控制系統能夠使零件的開發驗證擺脫時間及空間的限制,降低對車輛資源的占用,提高開發效率及可靠性。利用硬件在環系統進行制動測試時,首先需要使臺架能實現在踏板力輸入后,主缸壓力能及時響應輸出,這樣后續的制動控制系統壓力控制過程才能有準確的響應。

1 硬件在環制動控制系統設計

基于硬件在環制動控制系統中,用真實的制動系統零件作為被測硬件,而與之有耦合關系的車輛系統及測試環境則使用車輛模型代替,模型與被測零件之間由測試機柜進行連接,車輛模型通過機柜將測試所需力或位移作用到零件,通過傳感器等將零件的響應反饋給模型,實現在環測試過程。圖1所示為制動控制系統硬件在環測試機構組成原理圖[1]。

測試系統主要由4個主要部分構成:(1)真實制動系統,由實際車輛的整套制動系統構成,包含制動踏板、助力器、制動主缸、制動液壺、制動控制模塊、前后輪制動盤及輪缸、前后輪制動盤及制動管路。整套制動系統里充滿了制動液,和真實車輛制動系統保持一致。為了監控制動系統的工作壓力,分別在4個輪缸和2個主缸中接入壓力傳感器。(2)駕駛員踏板模擬系統,利用一個高速線性電機模擬駕駛員制動動作,可以按照要求的制動力或者制動位移進行控制。同時在線性電機和制動踏板之間串接了力傳感器監控模擬駕駛員的踏板力,從線性電機同時可以監控到制動踏板位移信號。(3)實時模擬系統,是利用dSPACE實時仿真器提供制動控制模塊所需的各種硬件信號和軟件信號。該套系統可以模擬4個輪速的脈沖信號,提供制動控制模塊的電源和總線信號。同時具備強大的數據采集功能,可以實時采集來自制動系統的6個壓力信號、踏板力和踏板位移信號,并將傳感器測得數據快速傳遞給車輛模型系統,實現實體硬件與虛擬模型的交互。(4)HIL(Hardware in Loop)模型,主要包括車輛動力學模型、總線通信模型等。該模型利用MATLAB/Simulink進行集成和編譯,并下載到dSPACE實時模擬器中進行毫秒級的實時運算,實現實際制動系統和虛擬模型在環測試驗證[2]。

圖1 制動控制系統硬件在環測試機構組成原理

2 制動控制系統在環臺架設計優化

2.1 制動控制系統硬件在環臺架優化路徑

制動控制系統硬件在環臺架能夠實現常規制動、不同附著路面緊急制動性能測試、故障注入測試等功能測試及驗證,實現制動控制系統測試從依賴整車驗證向臺架驗證轉變,提高開發效率,能夠在項目前期發現問題。然而,制動控制系統硬件在環臺架準確度是判斷上述測試是否具有實際意義的核心要素,精準的硬件在環臺架可以為系統模塊開發提供助力。根據硬件在環臺架組成,將精度優化過程分成三部分,如圖2所示。在前期臺架的校準過程中,仍然需要將整車測試數據和零件理論設計數據進行對標,在明確目標參數后,再針對臺架進行優化。在環臺架準確性影響因素包括測試工況模型精度、臺架執行機構精度及車輛系統模型精度,從3個方面進行優化實現臺架優化。文中以執行機構響應優化為主要討論對象。

圖2 硬件在環臺架優化路線示意圖

2.2 制動控制系統臺架優化因子

分析圖1發現,制動控制系統在環臺架通過響應直線電機作用的力到制動踏板后,經過真空助力器、主缸產生制動壓力,并通過制動控制模塊、制動管路后對4個制動盤產生制動壓力。制動盤壓力數值反饋給車輛模型,模型根據反饋的四輪制動盤輪缸壓力計算出制動扭矩,車輛模型輸出車輛運動狀態。在上述環節中,從電機施加制動力后到主缸輸出制動壓力的響應是硬件在環臺架輸入-輸出響應優化關鍵環節,這一環節的精度直接影響到后續制動零件、車輛模型的響應輸出特性。

根據真空助力器輸入與輸出的力學關系公式[3],可以獲得制動時踏板力輸入與主缸壓力輸出公式(1),并可計算制動踏板力與真空助力器產生的助力之和,共同作用推動主缸運動產生壓力

(1)

式中:Fp為制動踏板力;i為制動踏板杠桿比;Δpv為真空助力器內部前后腔壓力的壓力差;Sv為真空助力器內部有效膜片面積;f為助力器活塞體回位抵抗力;Sm為推動主缸活塞面積。

根據公式(1),踏板力Fp、真空助力器內部前后腔體壓力差為變量,其余參數為制動系統零件設計參數。因此制動力輸入至主缸壓力輸出性能優化目標是制動踏板力Fp加載及真空壓力差Δpv兩個因子。第一個因子踏板力Fp受直線電機加載影響,需通過優化使電機施加制動踏板力準確、波動小及響應快;另一個因子真空助力器壓力差Δpv是制動時其腔體內部壓力與大氣壓形成的壓力差值,需要使真空助力器在制動時保持與整車一致的真空度,且在制動過程中壓力真空助力器內部壓力也要保持在設計目標水平。通過這兩個因子優化可以確保主缸在受到踏板力后,能準確和快速地使主缸壓力達到穩定狀態。

2.3 制動踏板力響應及優化

踏板電機在收到來自于模型的制動力及制動力速度要求后,電機會推動制動踏板運動,通過在電機踏板處安裝力傳感器檢測實際作用力,建立閉環控制系統,實現電機輸出力的穩定響應。其中PID控制是常用的經典方法,尤其當被控對象的結構和參數不能完全掌握或得不到精確的數學模型時,應用PID控制技術最為方便[4]。通過調節PI參數使實際作用在踏板的力達到穩定狀態,如式(2)建立離散系統的PI控制公式,并利用MATLAB建立模型,如圖3所示。另外,在實際的加載過程中,往往在測試前使電機對踏板施加預壓力,既能夠克服真空助力器內部的間隙,又能夠保證電機在加載過程中不會因為未接觸到踏板、因為PI補償產生過大的沖擊和超調,避免電機在施加制動力前制動力加載過程的波動。

ui(t-1)

(2)

式中:Ts為采樣周期;e(k)為誤差;u(t)為第t秒輸出;Kp為比例系數;Ki為積分系數。

圖3 直線電機踏板力優化控制模型

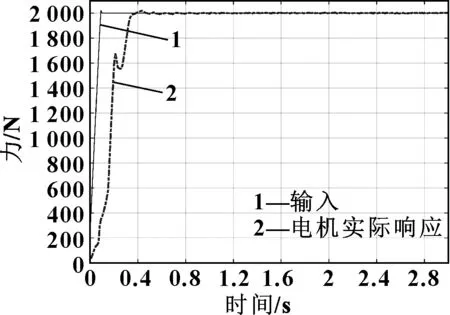

圖4為在0.1 s內使踏板力達到667 N電機響應曲線。電機在0.4 s內即可到達穩定狀態,滿足1 s內穩定建壓的要求。

圖4 優化后電機理論與實際響應曲線

2.4 臺架真空度建壓及穩定優化

對于圖1所示使用常規真空助力器進行制動控制的系統,制動控制系統硬件在環臺架真空助力器部分并未安裝發動機以向真空助力器提供穩定真空壓力,為了確保真空助力器能起到助力作用,需要安裝額外供能裝置實現上述作用。增加真空罐+真空助力泵方案實現臺架真空度補充功能。真空助力泵進行抽真空時,由于功率限制造成真空助力建壓到預定值需要較長時間,響應性能差,不能夠及時補充制動踏板作用后,真空助力器內部壓力會下降。通過在真空助力器旁額外增加一個真空罐起到儲能作用,補償真空助力器建壓響應延遲,兩者結合實現穩定快速建壓作用。

引入真空儲能罐解決了制動時真空度補充不足問題,并通過設置真空助力器開閉閾值及時補充制動主缸內部壓力,但是給整個系統帶來了非確定因子,使系統更加非線性,制動時主缸壓力存在波動。考慮到零件設計階段主缸輸入力與主缸壓力輸出曲線已經確定,在圖3所示的閉環控制模型前,再增加一個主缸壓力閉環控制環節來實現主缸壓力的精準控制,如圖5所示。當確定目標制動力后,可以通過查表法確定主缸輸出壓力目標值,再結合傳感器反饋的實際主缸壓力值,通過調節PI參數,使系統更快達到預期的主缸壓力值。

圖5 優化后主缸壓力建壓模型

2.5 優化設計方案測試驗證

以ABS制動測試為例,需要對制動踏板施加6 670 N/s速度使制動力達到667 N,評估主缸達到穩定建壓所需時間及主缸壓力。圖6為優化前狀態,主缸的輸出存在遲滯3.5 s,該延遲將極大影響制動控制模塊壓力控制響應。圖7為優化后狀態,在t=0.8 s時主缸輸出達到穩定狀態。圖8、圖9分別為優化前、后的臺架制動力輸入及主缸壓力響應曲線,其中實線為理論設計值,不難發現臺架的輸入于輸出響應能夠于理論輸入具有一致性,其誤差波動小于3%。

圖6 優化前制動系統主缸壓力建立曲線

圖8 優化前助力器輸入力與主缸壓力輸出曲線

圖9 優化后助力器輸入力與主缸壓力輸出曲線

3 小結

通過真空罐及真空泵的組合設計彌補了硬件在環臺架無發動機等額外補充真空裝置,并通過使用雙PID控制方法實現了高精度臺架主缸壓力快速建壓過程,為后續臺架進行制動測試如ABS、ESC等測試建立基礎。此外,通過準確的主缸壓力建壓控制,也支持臺架級制動踏板感覺測試評估。