高原環境重型車輛柴油機缸內機油消耗仿真研究

王憲成, 楊紹卿, 和 穆, 朱 睿, 丁 宇

(1. 陸軍裝甲兵學院車輛工程系, 北京 100072; 2. 北汽福田汽車股份有限公司, 北京 102206)

重型車輛柴油機在使用時,由于載荷較大、工況變化復雜且外界環境惡劣,導致技術狀況逐漸惡化,主要表現為功率下降、振動加劇以及機油消耗量增大。重型柴油機在高原環境下使用時,一方面由于低氣壓和低氣溫的影響,缸內燃燒惡化、冷卻系統散熱能力變差[1],另一方面由于柴油機活塞環的技術狀況下降,使得柴油機缸內機油消耗嚴重[2],潤滑能力下降,最終加劇缸套-活塞環摩擦副的磨損。

重型車輛柴油機的設計和運行參數指標,對缸內的機油消耗量有較為嚴格的要求。受制于工況和環境的影響,柴油機在高原使用時缸內機油消耗變化很大,而通過直接測量機油箱內的油耗很難對缸內的潤滑狀況進行直接判斷[3]。目前,分析缸內機油消耗的多種方法均假設缸套-活塞環技術狀況為理想狀態,而實車使用中則會出現隨著缸套-活塞環技術狀況劣化而產生機油消耗增加的現象[4]。

針對上述問題,筆者通過建立高原環境條件下重型車輛柴油機缸內機油消耗的數值仿真模型,分析工況、海拔以及活塞環技術狀況對缸內機油消耗的影響,以期為進一步分析重型柴油機缸套-活塞環的潤滑和抗磨性能提供可靠的理論依據。

1 缸內機油消耗數值仿真模型

1.1 缸內機油消耗途徑與基本假設

對于重型大功率渦輪增壓柴油機而言,其缸內機油的消耗途徑主要有[5]:1)燃燒室壁面機油油膜蒸發導致的消耗;2) 在活塞行程內,梯形環在環槽內上下移動產生泵油效應,使得機油進入燃燒室燃燒或蒸發導致的消耗;3)梯形環開口間隙處竄氣使機油進入燃燒室導致的消耗;4)梯形環擠壓缸套表面油膜產生的刮油消耗。缸內機油消耗的4種主要途徑示意圖如圖1所示。

由于各途徑機油消耗量所占比例不同、消耗速率也不同,因此需要針對4種主要消耗途徑分別計算其機油消耗量。機油消耗數值仿真模型的基本假設為:1)機油在缸套與梯形環間接觸面周向上黏度和密度各向同性,且壓力梯度為0;2)梯形環與油膜表面徑向接觸壓力各向同性;3)缸套為剛體,梯形環無扭曲變形和周向滑動,僅在環槽內上下移動;4)忽略梯形環開口間隙處機油的慣性力作用;5)梯形環開口間隙處機油動壓分布沿油環運動方向呈線性變化;6)缸套表面油膜蒸發為穩態擴散。

1.2 缸內機油消耗仿真建模

通過對4種途徑消耗的機油量進行累計,可得缸內機油消耗率

Gl=Gle+Glp+Glb+Gls,

(1)

式中:Gle為燃燒室壁面機油油膜蒸發消耗率;Glp為梯形環泵油消耗率;Glb為梯形環開口間隙竄氣帶油消耗率;Gls為梯形環刮油消耗率。單位均為g/h。

1.2.1 燃燒室壁面機油油膜蒸發消耗率Gle

油膜的熱量交換主要包括缸內工質與油膜的對流換熱和輻射換熱、油膜的蒸發換熱以及油膜與壁面的換熱。影響燃燒室壁面油膜蒸發速率的主要因素為油膜表面蒸發層的溫度[2]。

換熱方程為

Qf=Glehf+ag(Tgw-Tl)-Qr,

(2)

式中:Qf為工質傳入油膜的熱量;Qr為工質與油膜輻射傳熱的熱量;ag為工質與油膜的傳熱系數;Tgw為缸套壁面溫度;T1為油膜蒸發層溫度;hf為機油比焓。由式(2)可得到蒸發導致的機油消耗率Gle。

1.2.2 梯形環泵油消耗率Glp

梯形環在槽內上下移動,梯形環端面泵油率[6]

(3)

式中:hs1為梯形環在環槽內的相對位置;D為環槽內徑;ρl為機油密度。

1.2.3 梯形環開口間隙竄氣帶油消耗率Glb

考慮活塞往復運動換向時機油因慣性力滑動和氣體上竄導致機油進入燃燒室,梯形環開口間隙機油上竄的消耗率[6]

(4)

式中:Lg1為梯形環開口間隙寬度;δ1為活塞本體由于梯形環支撐與缸套壁面間產生的間隙寬度;Lh1為梯形環外沿厚度;p0為缸內工質壓力;p1為活塞環間壓力;μl為機油黏度;

(5)

為活塞速度[7],其中ω為柴油機曲軸瞬時轉速,rp為曲軸半徑,Lp為連桿長度,φ為曲軸轉角。

1.2.4 梯形環刮油消耗率Gls

在柴油機活塞運動過程中,缸套表面油膜的分布隨曲軸轉角變化。通常來說,壓縮和排氣行程的油膜平均厚度略大于做功和進氣行程。由于油膜厚度分布不均勻,使得梯形環在活塞上行時將機油刮入燃燒室,導致蒸發或燃燒消耗。梯形環刮油消耗率[8]

(6)

式中:Lb1為梯形環寬度;φ0為活塞慣性力為0時的曲軸轉角位置;hT為缸套表面油膜厚度;R為曲柄半徑。

1.2.5 缸內機油消耗占比分析

增壓柴油機運行時,機油消耗的主要途徑包括缸內機油消耗、呼吸器機油消耗、進排氣門導桿機油消耗和增壓器機油消耗[9]。缸內機油消耗率Gl與機油箱內機油總消耗率G的關系為[10]

(7)

式中:Δ1為呼吸器機油消耗占比;Δ2為進排氣門導桿機油消耗占比;Δ3為渦輪增壓器機油消耗占比;Δ4為機油液位測量精度。

為計算機油消耗提供邊界條件,分別建立該型柴油機的動力學和熱力學仿真模型。在AVl-glide仿真軟件中建立缸套-活塞環動力學仿真模型,如圖2所示;在GT-suit仿真軟件中建立該型柴油機熱力學仿真模型,如圖3所示。

1.3 柴油機缸內機油消耗模型的驗證

1.3.1 臺架試驗設計

通過控制進氣壓力、進氣溫度和散熱效率的方式,模擬高原環境條件下的低壓和低溫對柴油機的影響。臺架試驗裝置如圖4所示。

當模擬海拔3 500 m以上時,進氣溫度控制范圍為-30~0 ℃,進氣量控制在8 000 m3/h以下[11]。外部壓力控制裝置與排氣管道及曲軸箱相連,控制渦后背壓及曲軸箱壓力≤70 kPa。由于柴油機臺架工況和環境非常穩定,因此可以通過測量臺架試驗不同工況條件下機油箱液位的變化,實現對柴油機機油消耗的測量。

試驗過程中機油溫度控制在(80±2) ℃,水溫控制在85 ℃以下,可利用FPS傳感器檢測機油密度。機油密度引起的機油箱液位測量誤差的修正計算公式為[12]

(8)

式中:hl0為25 ℃時機油標定液位高度;ρl1為25 ℃時機油標定密度;hl1為實測機油液位高度;ρl0為實測機油密度。

1.3.2 機油消耗仿真模型試驗驗證

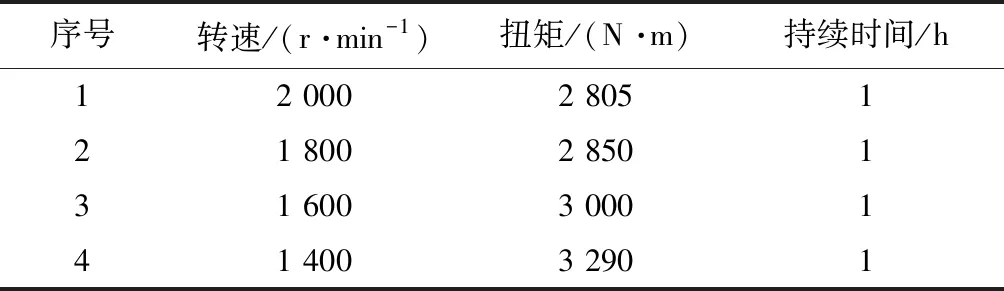

模擬海拔3 500 m條件下柴油機的運行環境,試驗和計算的輸入參數為:大氣壓力70 kPa,進氣溫度0 ℃,其他工況參數如表1所示。

表1 試驗和計算工況

不同工況條件下邊界條件仿真模型和臺架試驗機油消耗率的對比結果如圖5所示。可以看出:在1 600 r/min,2 850 N·m工況下,機油消耗率的臺架試驗與仿真模型的最大誤差為3.75%,這說明該仿真計算模型能夠可靠計算高海拔條件下的柴油機缸內機油消耗時的可靠。

2 高原環境缸內機油消耗計算

2.1 缸內機油消耗率計算

2.1.1 燃燒室壁面機油蒸發消耗率

在標定工況下,燃燒室壁面蒸發層溫度隨曲軸轉角變化曲線如圖6所示。可以看出:油膜蒸發層最高溫度出現在上止點后約20 ℃A位置。這是因為:燃燒做功行程中,高溫工質膨脹做功產生的高溫通過熱對流和熱輻射傳導至油膜,使得蒸發層溫度上升,同時由于工質與油膜間的熱傳導存在延遲,使得最高溫度出現在上止點后的位置。

圖7為測試工況下蒸發層最高溫度隨轉速的變化曲線。可以看出:油膜蒸發層最高溫度隨轉速的升高呈現小幅度的下降。這主要是因為轉速升高會使缸內工質平均溫度有所降低。

圖8為測試工況下油膜蒸發率隨曲軸轉角和海拔的變化曲線。

由圖8(a)可以看出:

1) 在上止點附近,油膜蒸發率最小,而隨活塞行程的延長逐漸增大。這是因為:在上止點附近,燃燒室內壁面與工質接觸面積幾乎為0,而隨活塞行程的延長接觸面積有所增大。

2) 油膜蒸發率隨轉速的升高而逐漸增大。這是因為:轉速升高,使得油膜與工質的換熱效率增大。

由圖8(b)可以看出:

1) 不同海拔下,油膜蒸發率隨轉速的升高呈下降的趨勢,與圖7油膜蒸發層最高溫度隨轉速變化的規律一致。與

2)海拔100m時相比,海拔3700、4500m時的油膜蒸發率明顯較大,其中海拔4 500 m時的油膜蒸發率較海拔100 m增加了142.15%,這主要是因為高海拔條件下柴油機冷卻散熱能力下降,導致蒸發油膜溫度升高。

2.1.2 梯形環泵油消耗率

圖9為海拔3 700 m條件下梯形環泵油消耗率隨曲軸轉角和轉速的變化規律仿真結果。可以看出:

1) 單次循環內梯形環泵油消耗率峰值較高,但總量很小。這是因為:當梯形環在環槽間上移時,泵油消耗僅發生在環間壓力大于缸內壓力的排氣行程中,但由于梯形環移動行程很短,則泵油消耗率在缸內機油消耗率中占比很小,在標定工況下僅占缸內機油消耗率的1.77%[8]。

2) 單位時間內,隨著轉速的升高梯形環在環槽內移動次數增加,進而使得泵油消耗率隨轉速上升而增大。

2.1.3 梯形環開口間隙竄氣帶油消耗率

圖10為標定工況下海拔3 700 m梯形環開口間隙竄油消耗率隨曲軸轉角和轉速的變化曲線。

由圖10(a)可以看出:梯形環開口間隙竄油消耗率的峰值和總量遠小于其他3種機油消耗途徑;竄油消耗率的2個峰值分別出現在進氣行程和做功行程的末尾,即活塞下行接近下止點位置處。

由圖10(b)可以看出:單位時間內,竄油次數隨轉速的升高而增大,但消耗率總體仍非常小,可忽略。

2.1.4 梯形環刮油消耗率

圖11為標定工況下梯形環刮油消耗率隨曲軸轉角和轉速的變化曲線。

由圖11(a)可以看出:梯形環刮油消耗率的峰值出現在活塞上行接近上止點及下行接近下止點等缸套壁面油膜厚度較大的區域;在上、下止點處,梯形環刮油消耗率非常低(處于極小值)。這是因為:活塞在上、下止點處轉換方向后,在油膜厚度較薄的一段區域運動,使得梯形環刮油消耗率維持在較低的水平,直到梯形環運動至下一油膜較厚的區域。

由圖11(b)可以看出:梯形環刮油消耗率隨轉速的升高而增大。這是因為:在單位時間內,梯形環刮油次數隨轉速的升高而增大。

2.2 缸內機油影響因素分析

2.2.1 海拔

由2.1.3節可知:梯形環開口間隙竄油消耗率占總體消耗率的比例非常小,故忽略竄油消耗率。綜合計算燃燒率壁面機油蒸發消耗率、梯形環泵油消耗率和梯形環刮油消耗率構成的缸內機油消耗率,其在不同轉速下隨海拔的變化曲線如圖12所示。可以看出:

1) 當轉速相同時,缸內機油消耗率隨海拔的升高并不呈線性增長的規律。這是因為:隨著海拔的升高,壁面機油蒸發消耗率增大,而梯形環刮油消耗率減小,由于柴油機散熱能力下降、熱負荷增大,泵油消耗率沒有顯著變化。

2) 在標定工況下,與海拔100 m時相比,海拔3 700 m時缸內機油消耗率增加了31.51%,海拔4 500 m 時則增加了41.67%。

2.2.2 油環技術狀況

油環的技術狀況決定了機油在缸內和曲軸箱之間的流動的狀態。柴油機在使用過程中,缸套在缸體-缸墊、螺栓預緊力、熱變形和活塞運動擠壓的影響下,不可避免地會產生彈性變形,從而導致油環不能完全緊貼缸套壁面而產生間隙,進而使缸內和曲軸箱間機油流通量增大,以及燃燒室壁面機油蒸發消耗率和梯形環刮油消耗率顯著提升。因此,油環的追隨性越高,缸內機油消耗率越小。油環的追隨系數可表示為[13]

(9)

式中:Fm為油環徑向彈力;D為環槽內徑;Lb3為油環寬度;E為油環彈性模量;I為油環周向轉動慣量。

隨著柴油機使用時長的增加,缸套-活塞環摩擦副的磨損會導致環槽內徑和油環彈力的減小,進而導致油環追隨性下降,缸內機油消耗增加。圖13為標定工況下不同海拔時缸內機油消耗隨油環彈力的變化曲線。可以看出:油環彈力大小與缸內機油消耗率成反比;燃燒室機油消耗率隨海拔的升高而增大,其中海拔4 500 m時,油環彈力由14.7 N下降至8.7 N,此時機油消耗率上升了7.64%。

3 結論

針對某150 mm缸徑重型柴油機缸套-活塞環摩擦副,分別分析計算了燃燒室壁面機油蒸發消耗率、梯形環泵油消耗率、梯形環刮油消耗率和梯形環開口間隙竄油消耗率在不同工況下隨海拔的變化規律。主要結論如下:

1) 隨著海拔的升高,燃燒室壁面機油蒸發消耗率增大,刮油消耗率減小,梯形環泵油消耗率和竄油消耗率無顯著變化;

2) 在標定工況下,與海拔100 m時相比,海拔3 700 m缸內機油消耗率增加31.51%,海拔4 500 m時增加41.67%;

3) 油環彈力與燃燒室壁面機油消耗率成反比,在海拔4 500m標定工況條件下,油環彈力了下降6 N,而機油消耗率上升7.64%。

下一步,將以上述研究為基礎,進一步探索柴油機缸套-活塞環的摩擦磨損特性。