經濟型GSK980TD數控車床批量加工V型滑輪的方案設計

梁樹戈

本文就經濟型數控車床在批量加工V型滑輪時存在的裝夾、車削方法、車刀選擇及編程方法的技術問題,就自己在實際加工中刀具和夾具的改進、加工方法及程序處理等方面問題的解決方法進行闡述。

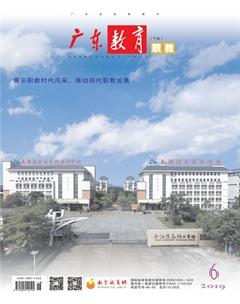

一、加工對象

利用數控車床(GSK980TD)加工V型滑輪,因批量加工對加工效率有較高的要求,需要制定合理的加工工藝;因為要調頭加工,為了裝夾更加簡便,需要設計專用的夾具來進行裝夾定位。如圖1所示,是一件V型滑輪,材料為45#鋼,需加工的V型槽、鉆鏜內孔和端面圓槽,要求銳邊倒角和去毛刺。

工件的毛坯是在普車上已粗車好的棒料,長度為500mm,而直徑已經車到61mm的外圓尺寸,留1mm余量。

二、難度分析及工藝流程分析

從零件圖樣要求來看,主要是零件的長度短,調頭時裝夾接觸面積小,不容易夾緊,為了降低勞動強度,原來的手動鉆孔改為自動鉆孔。既要考慮如何保證工件在加工時的定位精度,又要考慮裝夾時方便、可靠、并且不能損傷V型面,還要保證縮短加工時間,減少刀具的磨損,從而降低成本,因此關鍵是解決零件的定位裝夾和刀具的選用問題。根據零件圖樣,經過工藝分析后,制定出以下加工工藝流程:

1.鋸床下料,500mm每根。

2.普通車床粗車外圓、去硬皮,外圓留有足夠的精車余量。

3.用兩臺數控車床分開工序加工:(一)號車床用來加工左端,車外圓到60,粗、精車V型槽和端面槽到尺寸要求、再切斷工件調頭。

技術要求:①外圓Ra為1.6,其他Ra3.2;②長度公差為±0.10,外圓直徑公差為0至-0.08、孔公差為+0.05至0;③V型槽底倒圓角R1、其他未注倒角0.5X450;④工件不得有缺陷;⑤表面無刮傷和毛刺。

4.(二)號數控車床用專用的套筒來調頭裝夾V型滑輪來加工右端,可以定位和保證裝夾的精度,利用程序和安裝在刀架上專用的鉆頭夾,自動鉆中心孔和鉆11.8mm的內孔,用鏜刀車右端的端面槽和鏜孔至尺寸要求并倒角去銳邊毛刺。

5.檢查測量無誤后,拆卸工件,進行批量加工。在端面槽加工時,如果用端面槽刀來加工的話,會容易造成干涉;如果要調頭,一般用普通的套筒或者銅皮包夾時很難保證其定位和效率;改手動為自動鉆孔要求鉆頭必須安裝在刀架上,就要求設計專用的鉆頭夾,如何正確合理的選用刀具、夾具和加工程序也有一定的難度,如選用不合理將直接影響到加工的效率和質量,因此在加工工序中要考慮如何裝夾刀具、工件和合理編程的問題。

三、刀具的設計

(一)刀架示意圖(圖2)

(一)車床刀架示意圖(二)號車床刀架示意圖

①號刀為900 外圓車刀

①號刀為中心鉆

②號刀為V槽切槽刀(刀寬4mm)

②號刀11.8鉆頭

③號刀為450端面車刀

③號刀為11鏜刀

(二)鉆頭夾的設計

由于批量加工數量多,如果采用常規手動鉆孔,效率肯定不高。為解決此問題,筆者設計出了一套適合在刀架上裝夾加工的專用鉆頭,如圖3所示。

圖3是刀架上安裝的鉆頭夾,在右端的是用銑刀將直徑為50普通的45#鋼圓棒料銑成兩個平面的直刀柄,然后套上普通的鉆頭夾,并按照刀架和卡盤的實際中心來銑兩面,剛好裝夾時達到卡盤中心的高度,非常方便實用,并且有一定的通用性,可以裝夾其他規格的鉆頭。

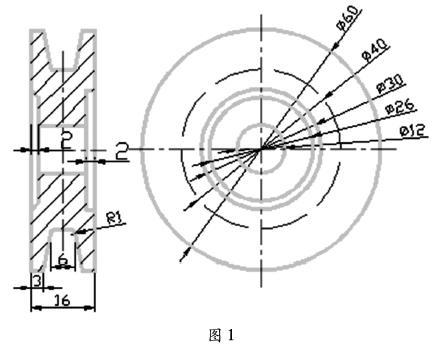

四、套筒的設計

1.套筒的設計(圖4)主要是從方便裝夾和定位為首要出發點,并用線切割將套筒割開一條2mm的縫,使套筒具有裝夾的彈性。

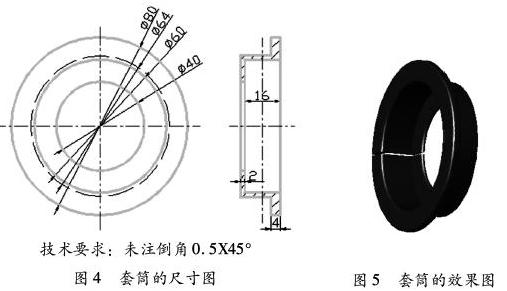

2.工作原理:預留40的孔方便加工12的通孔;用60厚度為2mm的薄壁對工件起到包夾和保護的作用;前面直徑80厚度4mm的擋塊頂住卡盤可以起到定位的作用;后面40-64的2mm薄壁頂住工件又可以起到限位的作用、可以使工件調頭時快速包夾定位、不用再次對刀就可以直接加工,從而節省了時間,套筒效果圖見圖5。

技術要求:未注倒角0.5X45°

五、實際操作

(一)切削用量的選擇

由于材料有硬皮,先用鋸床去備長料,普車去硬皮,留1mm余量用數控車床精車。在首件試切時,對工藝和切削用量進行調試,總結出了以下合理的切削用量,從而保證了加工效果和進度。

1.外圓半精車時,主軸轉速為800 r/min,吃刀深度為0.6mm,進給速度F0.15~0.20mm/ r,采用一次走刀加工完成、留精車余量0.4mm。

2.外圓精車時,主軸轉速為1000r/min,進給速度F0.15 mm/r,采用一次走刀加工完成。

3.端面槽粗、精車采都采用一次走刀,每次切深都是1mm、主軸轉速為800r/min、進給速度F0.15 mm/r。

4.粗車V型槽時,主軸轉速為500 r/min,進給速度F010mm/r、留精車余量03mm。

5.精車V型槽時,主軸轉速為800 r/min,進給速度F010mm/r、采用一次走刀加工完成。

6.切斷工件時,主軸轉速為500 r/min,進給速度F010mm/r。

7.中心鉆定中心時,主軸轉速為1200 r/min,進給指令G01 X0 Z-2 F50。

8.鉆118通孔時,主軸轉速為600 r/min,進給速度F015mm/r。

9.內孔精車時,主軸轉速為1000r/min,進給速度F012mm/r ,采用一次走刀加工完成。

(二)零件加工重點、難點分析

1.加工V型槽要點。粗加工用循環指令G72,用切槽刀來粗車,取W2、R0,留余量U0.2;精車用G70,因為V型槽精度要求相對較高,測量又不方便,可按圖紙要求,用線切割加工出相應的樣板(圖6所示)來測量,這在批量加工中很方便測量。

2.加工端面槽,左端因為有個2X450倒角退刀,可選擇450端面車刀來加工編程如圖7所示。

3.加工右端面槽和鏜孔12,選擇用鏜刀來加工,編程如圖8所示。

4.加工時的注意事項。

(1)裝鉆頭和鏜刀時務必使刀尖中心要對準卡盤軸線中心,裝高或者裝低了會使鉆孔偏心,可用校準件打百分表對刀,在首件試切時要調整好刀具的狀態,確保能穩定加工。

(2)工件在用套筒裝夾時,為保證工件的同軸度和垂直度(與端面),在裝夾時務必裝正夾緊,如發現轉動時偏心應嚴格的打表校正好其同軸度和垂直度。

(3)加工過程中隨時抽樣檢查,特別是用樣板來檢查V型槽,發現刀具磨損應及時修改刀補參數,保證零件精度。

(4)工件要夾緊,以防在車削時打滑飛出傷人和扎刀。

(5)在車削時要充分地加注乳化液冷卻,能減少工件和車刀的受熱,使加工表面更好地達到要求,并延長刀具的使用壽命,節約生產成本。

(6)遵守安全文明生產。

通過實際加工生產,證明加工生產工藝流程、刀具和夾具的設計、程序編制及切削用量選用合理、可行,縮短了加工時間,提高效率,降低了勞動強度,為批量生產節約了成本。

責任編輯何麗華