汽車發動機啟停工況下軸承的摩擦學性能

劉瑞超 孟祥慧

(上海交通大學 機械與動力工程學院,上海 200240)

主題詞:主軸承 發動機啟停 低摩擦技術 低粘度潤滑油

1 前言

能源和環境問題一直是全球關注的熱點。據統計,汽車消耗了道路運輸能源的72%,排放的二氧化碳和氮氧化物分別占到了總排放量的20%和46%[1]。在內燃機汽車中,僅有約38%的化學能被轉換為機械能,而發動機的摩擦損失在機械能中占比約達1/3[2]。Holmberg等人的研究報告顯示,大量先進摩擦學技術的應用可能產生的潛在節省價值約占全球國民生產總值的1.39%[3]。中國工程院的2009年的調研表明,國內汽車如果進一步采用先進的低摩擦技術,每年挽回的損失將高達550.65億元[4]。因此,開展汽車發動機的低摩擦技術研究,是響應國家節能減排號召、推動汽車發動機技術發展的必然趨勢。

發動機低摩擦技術是涉及新材料應用、潤滑劑改進、潤滑方案優化、部件結構和表面工程改進等的綜合技術。發動機通過燃燒燃料膨脹產生動力,工作過程中摩擦副運行于熱、流、力等多種因素綜合作用的復雜工作環境中,其摩擦損失主要產生于活塞組-缸套、曲柄-連桿-活塞組軸承和配氣機構。摩擦損失占總機械損失約70%~80%,圖1所示為發動機各部件的摩擦損失比例。

圖1 發動機各部件的摩擦損失比例[5]

活塞環-缸套系統是發動機內摩擦損失的主要來源之一,并且影響竄氣、潤滑油損失等發動機工作性能。活塞環-缸套的低摩擦技術主要包括活塞環的結構優化、新涂層技術的應用和缸套表面珩磨的技術改進以及表面織構的應用等。

對于活塞環組結構優化,低摩擦設計是在保證活塞環貼合性和密封性的前提下降低環寬和切向彈力。研究表明,通過降低活塞環的彈力和環寬,活塞環組的摩擦損失可以減少28%[6]。

由于表面涂層摩擦系數小、抗磨損性能強的特點,在缸套和活塞環上應用DLC涂層[7]、頂環采用PVDCrN涂層[8]、缸套表面應用熱噴涂涂層[9]均被證明可降低活塞環-缸套系統的摩擦損失。此外,一些新型涂層的制備,如碳化鉻涂層[10]、碳基Carboglide活塞環涂層[11]等,也被逐漸用于降低活塞環-缸套的摩擦損失中。

表面織構也是一種有效的低摩擦技術。國內外學者關于活塞環表面織構處理開展了諸多研究[12-13],但對于不同工況下織構的效果評價卻不盡相同。相比而言,在缸套表面進行織構處理可能更具實用價值。一方面因為缸套的磨損量較小,更容易保持原有織構的形狀,另一方面可以根據活塞環運行到缸套不同位置時的工況變化,在缸套表面進行不同的織構設計,獲取最優的摩擦學性能。汽車行業中,一般采用珩磨工藝對缸套表面進行最后加工,形成的交叉網紋作為織構,可以提高活塞環組-缸套的摩擦學性能。胡楊等人對活塞環-缸套系統中珩磨表面粗糙度和網紋對系統摩擦學性能的影響進行了分析,考慮了網紋的儲油效應,并且研究了發動機工作過程中缸套的磨合與磨損過程,為珩磨網紋的優化提供了理論支持[14-16]。

活塞裙部與缸套的摩擦占活塞組摩擦損失的約40%。針對活塞裙部的低摩擦技術研究,主要從活塞結構和裙部表面處理來開展。

2002年日本汽車公司最早提出了柔性裙部結構的概念,通過對裙部的加強筋的改進,使平均摩擦指示壓力下降了10%[17]。2011年日本三菱公司通過對活塞裙部進行優化設計開發了“軟裙”式活塞,通過實驗發現該設計相比與常規活塞,摩擦力可以降低20%左右[18]。“軟裙”化設計也成為了近年來汽油機活塞發展的一個趨勢。

新涂層技術在降低裙部摩擦損失方面也被廣泛應用。科施公司開發的NanofriKSTM納米涂層應用于活塞裙部表面后,降低了約0.9 kPa FMEP[19]。輝門公司在活塞裙部使用了自主開發的EcoTough涂層,經倒拖實驗發現,摩擦損失降低了18%,并且發現該涂層的抗磨損性能優于標準石墨涂層[20]。印度TVS發動機公司[21]和本田公司[22]也開發了新的涂層用于降低摩擦損失。此外,為便于潤滑油不足時進行儲油,活塞表面通常加工有橫向織構。對該織構的優化設計,也是降低活塞裙-缸套摩擦損失的途徑之一[23]。方聰聰等人對活塞裙部表面溝槽對活塞摩擦動力學的影響進行了研究,分析了加工凹槽深度、密度及形狀對潤滑性能的影響[24]。

發動機機構動力學與活塞裙部潤滑理論的耦合研究,可以有效降低設計成本和提高設計效率。孟祥慧等人將活塞動力學與流體潤滑相結合,研究了二次裙部型線對摩擦學性能的影響[25],之后將活塞-連桿-曲軸-飛輪系統的動力學與活塞裙部潤滑耦合,分析了發動機工況下活塞的摩擦動力學特性,為從理論分析角度開展活塞低摩擦設計提供了有效工具[26]。

與其他摩擦副相比,活塞銷摩擦副的工作環境更加惡劣,具有接觸壓力高、潤滑不充分、工作溫度高等特點,易發生膠合和潤滑失效。

活塞銷的低摩擦設計多以實驗的形式開展。Etsion等人在活塞銷表面加工微織構并鍍上CrN和DLC涂層進行了活塞銷的抗膠合實驗,發現表面微織構可以提高活塞銷的摩擦學性能[27]。馬勒公司在活塞銷上鍍上磷酸錳涂層并取消連桿小頭軸襯,測試發現不僅可以減小摩擦損失,并且降低了連桿小頭潤滑失效的風險。本田公司通過在連桿小頭側添加銅軸瓦,實驗發現降低了原摩擦損失的4%[23]。

由于直接測量活塞銷摩擦學特性的困難,活塞銷軸承摩擦學動力學分析將有助于分析活塞銷摩擦損失及開展活塞銷低摩擦技術研究。以全浮式活塞銷為對象,方聰聰等人分析了平面多體動力學系統內活塞銷的摩擦學性能,研究了設計參數對系統摩擦損失的影響[28]。

軸承摩擦副包括連桿大頭軸承-曲柄銷、主軸承-曲軸摩擦副,其摩擦損失占比僅次于活塞環組-缸套系統。軸承的低摩擦設計,主要包括軸承幾何優化和表面材料的應用。

軸承的幾何優化可以分為三個層次,分別是宏觀層次、細觀層次和微觀層次。宏觀層次的優化,是調整軸承的寬徑比。軸承的寬度與軸承座剛度和曲軸的抗彎剛度直接相關,連桿載荷作用下軸頸彎曲變形會造成軸承邊緣摩擦力和磨損量增大。此外,減小軸承非主要承載區的軸承寬度可以在不影響主要承載區工作的前提下,減小油膜粘性摩擦力。通過綜合考量系統可靠性和摩擦損失,可以從宏觀層次優化軸承幾何及曲軸,獲取低摩擦設計方案。細觀層次的優化,指軸承或軸頸表面微結構的處理。表面織構在活塞環-缸套系統中的作用已經被研究多年,在軸承系統中,織構也是改善其潤滑性能的一種重要方法。國內外研究者就織構尺寸[29]、織構形狀[30]、分布模式[31-33]及軸承在不同工作條件下織構的效果[34-39]開展了廣泛的研究。微觀層次的優化,是指軸頸表面粗糙度和波紋度的控制和優化。表面微觀參數的控制和優化直接影響軸承的可靠性,并且在該尺度下的性能改進有望使軸承可以工作在更小厚度的油膜潤滑狀態,也意味著更低的摩擦損失。

汽車行業中多層軸承的應用已經十分廣泛,近年來新減摩材料在軸承涂層的應用也是改進軸承摩擦學性能的一大趨勢。例如WS2涂層被證明可以有效提高軸承抗咬粘性能,并且允許軸承工作在更薄的油膜潤滑下[40]。針對發動機熱起動時潤滑油粘度低、相對轉速低和潤滑油不足的惡劣工況,聚合物涂層可以起到吸附潤滑油和降低磨損的作用[41]。

潤滑油的選擇及性能改進,和發動機的摩擦損失緊密關聯。低粘度潤滑油在汽車行業的應用已經比較普遍,近年來多級潤滑油的應用也越來越廣泛,通過在潤滑油中添加粘度指示劑,可以使潤滑油在不同溫度工況下展現更優的效果。潤滑油中減摩添加劑的使用,在改善邊界潤滑和混合潤滑的摩擦系數方面也起到了顯著的作用。

發動機冷起動時,由于溫度較低,潤滑油粘度較高,會產生較大的摩擦損失。因此,通過合理手段,在冷起動階段加快潤滑油溫度提升速度,也可以達到降低摩擦損失的效果。

發動機中工作環境復雜,關于發動機低摩擦技術的研究起步較晚,仍有很大發展空間,更多有效的低摩擦技術研究正在學界和工業界開展。

發動機軸承被設計工作在流體潤滑狀態,正常工況下幾乎不發生磨損,但在發動機起動或停機過程中,由于曲軸轉速較低,流體動壓潤滑難以提供足夠的承載力,主軸承可能工作在混合潤滑或邊界潤滑狀態,從而引發金屬接觸和軸承磨損。近年來,發動機怠速啟停系統的應用,將傳統發動機怠速時的油耗和尾氣排放大大減少,在城市行駛工況下節能減排效果明顯。但與之而來的是,發動機會經歷更加頻繁的啟停,造成軸承工況的惡化。發動機低摩擦設計的大趨勢下,低粘度潤滑油的應用和更緊湊的摩擦副設計,盡管可以降低正常工作過程中的摩擦損失,但可能加劇軸承等摩擦副的磨損。

本文在發動機低摩擦設計的背景下,研究發動機啟停工況下軸承使用不同粘度潤滑油的摩擦學特性及磨損過程,分析低粘度潤滑油的應用對軸承性能的影響,為發動機低摩擦設計提供技術參考。

2 啟停工況下主軸承研究背景

根據汽車性能測試的NEDC城市行駛循環工況,在應用發動機怠速啟停技術后,車輛每行駛3 976.1 m,發動機就要進行11次啟停操作,低粘度潤滑油應用情況下,軸承要經歷更頻繁的惡劣工況。

關于啟停工況下軸承的性能研究,國內外學者已開展了一系列相關工作。Mokhtar等人通過試驗研究了穩定載荷和轉速下軸承啟停過程中的摩擦學行為,并觀測到了由反復啟停造成的軸承磨損,發現磨損主要發生在起動過程的初期[42-43]。Monmousseau和Fillon研究了可傾瓦軸承在起動過程中的咬粘現象,分析了影響軸承安全運行的主要因素[44]。Bouyer等人比較了經過大量啟停試驗后的軸承與新軸承的摩擦學性能,之后測量了起動過程中軸承的摩擦系數,試驗表明,軸承的混合潤滑狀態主要發生在起動的初始階段[45-46]。Chun和Khonsari仿真模擬了恒定載荷的軸承在起動和減速滑行工況下的磨損行為,結果顯示在起動循環的起始階段和滑行工況的結束階段,軸承會持續發生磨損[47]。

本文中的分析討論是作者此前已完成的研究工作[48-49]。分析對象為某直列四缸四沖程汽油機主軸承,如圖2所示。以軸頸動力學為基礎,通過耦合求解軸承的平均流量潤滑模型、軸承與軸頸接觸模型、軸承表面形貌磨合與磨損模型,分析使用不同潤滑油情況下,軸承在90℃熱啟停過程的瞬態摩擦動力學行為及多次熱啟停后軸承的磨損特性。使用的理論模型及算法,可在作者此前的工作[48-49]中查看。

圖2 軸承分析示意圖[49]

分析中使用的潤滑油分別為SAE 0W20,SAE 5W30和SAE 5W40,在90℃時,三種潤滑油的粘度分別為0.007 Pa?s,0.011 Pa?s和0.015 Pa?s。

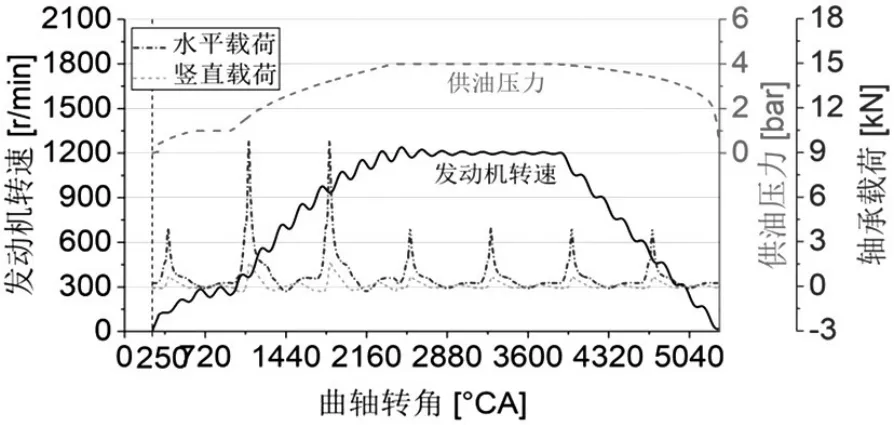

圖3所示為設置的發動機啟停循環工況,起動過程中發動機先后經歷電機拖動、點火提速、穩定怠速和停機滑動四個階段。供油壓力在電機拖動階段逐漸建立,在點火提速階段隨發動機轉速提高。作用在曲軸軸頸的瞬態載荷曲線是根據實驗缸壓數據及發動機曲柄連桿機構信息計算得到。表1示為分析中的主要結構參數。

圖3 發動機啟停工況圖線[49]

表1 仿真基本參數[48-49]

3 啟停工況下主軸承瞬態摩擦學性能分析

為了了解啟停過程對軸承磨損的影響,首先針對單次啟停過程中軸承的瞬態摩擦動力學進行了分析[49]。

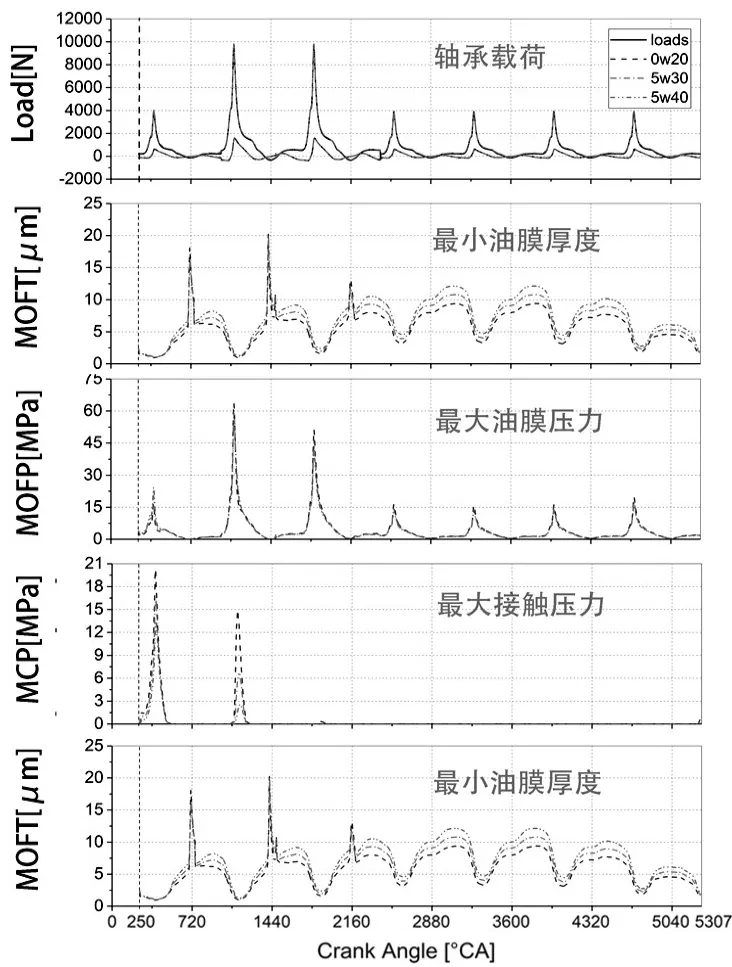

圖4所示為發動機熱啟停過程中軸承的載荷、最小油膜厚度(MOFT)、最大油膜壓力(MOFP)、最大接觸壓力(MCP)和摩擦損失功率(FPL)曲線。

圖4 不同潤滑油下熱啟停過程中軸承瞬態摩擦學參數對比[49]

以軸承受到的載荷作為主要參考,來分析各時刻軸承的摩擦學特性。在點火提速階段,缸壓較大,軸承受到的載荷增大。三種潤滑油粘度在同一量級,最小油膜厚度曲線和最大油膜壓力曲線的差異并不明顯,僅在軸承載荷較小、油膜厚度較大時可以看出使用5W40潤滑油會使最小膜厚的數值更大。

但在最大接觸壓力曲線中,可以看出使用0W20潤滑油時,接觸壓力明顯增大。與之對應地,在摩擦損失曲線中,使用0W20潤滑油會在起動初期產生較大的摩擦力,分析可知該摩擦力主要來自固體接觸。當發動機轉速提高后,軸承工作在流體潤滑狀態,低粘度潤滑油產生的摩擦損失最小,與事實相符。

4 多次啟停后軸承的磨損與性能分析

以單次啟停過程中軸承的瞬態摩擦動力學分析為基礎,開展了多次啟停對軸承表面形貌和性能變化的影響分析[49]。

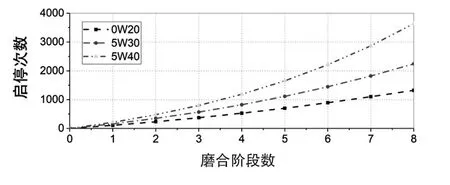

一般認為,新軸承在工作初期會先經歷磨合過程,然后再進入磨損階段。因此,分析過程中首先分析了軸承的磨合過程,如圖5所示。隨著熱啟停次數的增加,軸承主要承載區的表面粗糙度值變小,根據磨合過程中表面粗糙度最小值的變化,將磨合過程分為了8個階段,使用不同潤滑油使軸承達到各磨合階段的次數如圖6所示。可以看出,使用低粘度0W20潤滑油時,達到各磨合階段所需的啟停次數最少,即磨合最快。

在磨合過程結束后,軸承進入緩慢磨損過程。在軸承使用壽命中,磨損過程持續時間最長。圖7所示為軸承表面磨損深度隨啟停次數增加的變化情況。圖中所示縱軸為選取了軸承中間截面的周向坐標,橫軸為啟停次數。可以發現,隨著啟停次數的增加,磨損區域逐漸擴大,磨損深度逐漸增大。對比發現:使用0W20潤滑油經歷相同次數的發動機啟停時,軸承的磨損深度最大;當啟停次數約為65 000次時,使用0W20潤滑油時的最大磨損深度可以達到使用5W40潤滑油時最大磨損深度的約3倍。可見,潤滑油粘度對軸承的磨損具有明顯影響。

圖5 隨啟停次數增加軸承表面粗糙度變化[49]

圖6 各磨合階段所需的發動機啟停次數[49]

圖7 隨啟停次數增加軸承磨損深度變化[49]

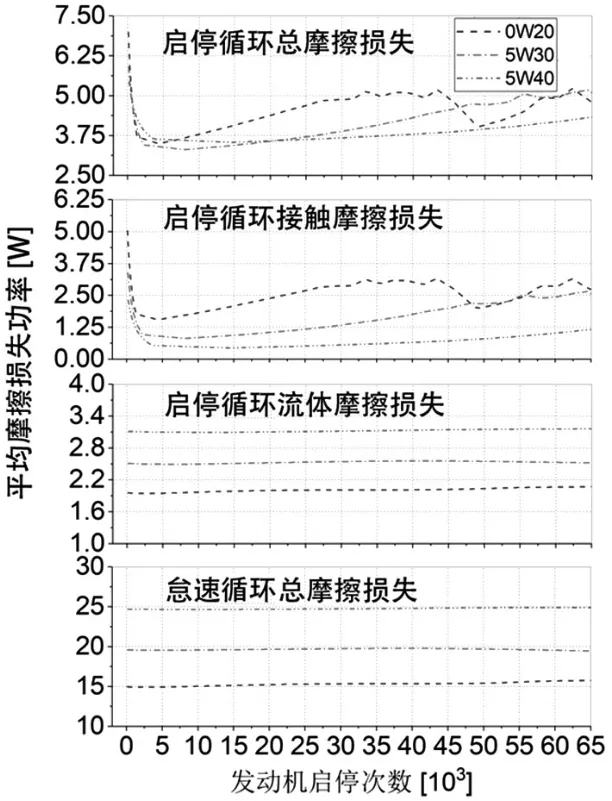

磨合和磨損會直接影響發動機軸承的摩擦學性能。以平均摩擦損失功率為指標,分析了使用不同潤滑油時多次啟停對軸承摩擦學性能的影響,如圖8所示。可以看出,隨發動機啟停次數增多,發動機啟停循環的流體摩擦損失和怠速循環的摩擦損失幾乎不變,而接觸摩擦損失先快速減小,之后呈緩慢增大趨勢。這說明啟停過程中的磨損造成的摩擦損失變化,主要體現在接觸摩擦。在磨合過程中,表面粗糙度減小,接觸摩擦被減小,之后表面粗糙度幾乎不再變化,隨著磨損深度增大,磨損區域的流體承載被減弱,接觸摩擦不斷增大。使用0W20潤滑油時,接觸摩擦的變化更加明顯,與該工況下軸承的磨合磨損過程被加速相對應。

圖8 隨啟停次數增加軸承平均摩擦損失功率變化[49]

5 結論及啟示

(1)關于降低發動機摩擦損失的研究及技術應用正在國內外廣泛開展,發動機低摩擦設計將是推動汽車行業節能減排發展的有力工具;

(2)主軸承在經歷發動機多次啟停后,會發生表面磨損,對其摩擦學性能的影響主要體現在磨合階段可以減少接觸摩擦,而在磨損階段會增大接觸摩擦;

(3)低粘度潤滑油等低摩擦設計技術的應用會降低軸承的摩擦損失,但會加速軸承在啟停工況下的磨合和磨損進程。在應用發動機低摩擦技術時,應充分考慮其對各摩擦副的影響。