危險廢物自動倉儲系統(tǒng)概述

張超,申巧蕊

(1.武漢理工大學,430070;2.中材建設有限公司,北京 100176)

1 危險廢物處置行業(yè)現狀

危險廢物是指列入國家危險廢物名錄或者根據國家規(guī)定的危險廢物鑒別標準和鑒別方法認定的具有危險特性的廢物。危險廢物是具有毒性、易燃性、反應性、腐蝕性、爆炸性、傳染性的廢物,對人類和環(huán)境構成嚴重威脅[1]。根據有關數據,我國危險廢物產量逐年增多,2016年危險廢物產生量達5374萬t。危險廢物處置行業(yè)高度依賴法律法規(guī)和政策引導,2013年最高法、最高檢的司法解釋和2014年新《中華人民共和國環(huán)境保護法》的頒布,促進了廢物處置行業(yè)的發(fā)展。

現有的危險廢物處置方式主要為填埋和焚燒。焚燒技術可有效去除危險廢物中的有毒有害成分,回收利用其中的熱能,可同時達到減量、無害化和綜合利用的目的,是危險廢物處置中應用最廣泛的技術[2]。由于危險廢物的來源廣泛、種類繁雜,其成分波動的范圍較大。危險廢物在焚燒過程中,成分熱值穩(wěn)定是保證回轉窯和二燃室的溫度保持穩(wěn)定的前提。

2 危險廢物的倉儲現狀

目前,國內危廢處置企業(yè)大多采用老式平面?zhèn)}庫,主要存在以下問題:1)占地面積大,庫房空間利用率低;2)危險廢物的入庫、出庫采用人工搬運方式,效率低、危害人體健康且增加人工成本;3)倉儲系統(tǒng)密閉性較差,有害氣體容易外漏;4)危險廢物隨意堆積,依靠人工管理,易出現找不到或找錯的情況;5)危險廢物入爐焚燒前配伍混亂,造成焚燒不穩(wěn)定,庫房管理困難;6)人工記錄危險廢物的進出庫情況,效率低且易出差錯。

自動化倉儲系統(tǒng)經由電腦控制處理設備,記憶物料存放位置,利用無人搬運車系統(tǒng)實現自動存取,通過RFID或者條形碼儲存物料特性信息,并且入庫前經過讀取后將信息存儲在后臺控制電腦。自動化倉儲系統(tǒng)在服裝、醫(yī)藥、航天、汽車等物流中有廣泛的應用。

根據危險廢物倉儲系統(tǒng)的現狀,結合自動倉儲在其他行業(yè)的應用優(yōu)勢,將其應用在危險廢物儲存、數據采集及物料配送上,可以降低老式倉儲的占地面積,提高倉儲工作效率,節(jié)省人工勞動成本,實現危廢行業(yè)倉儲的自動化。

3 設計思路

根據危險廢物處置實際工藝功能需求和存在的問題,危險廢物自動倉儲需實現以下功能:

3.1 倉儲形式的立體化

盡可能降低倉儲占地面積,提高倉庫的空間利用率。采用自動化倉儲系統(tǒng)時,要求危險廢物包裝形式必須在一定的尺寸范圍內,因此必須要求產廢單位對產生的危險廢物進行規(guī)范化包裝。為保證危險廢物外形的統(tǒng)一,結合老式倉儲危險廢物的包裝經驗,固態(tài)危險廢物統(tǒng)一采用長1m×寬1m×高1m的料箱裝存,半固態(tài)危險廢物采用專用桶裝取后統(tǒng)一放在托盤上,液態(tài)廢物采用噸桶盛裝。根據倉庫的庫容,結合無人叉車最大可舉升高度,可采用多層組合橫梁式雙貨位結構的貨架。

3.2 出入庫自動化

危險廢物出庫、入庫時,只要發(fā)出入庫或出庫指令,出庫、入庫作業(yè)全部由設備自動完成,解決原來人工搬運過程中存在的人身安全隱患。

無人AGV叉車方便靈活,其所采用的激光導航系統(tǒng)只需在AGV行駛路徑的周圍安裝位置精確的激光反射板,AGV通過發(fā)射激光束,同時采集由反射板反射的激光束,來確定其當前的位置和方向,并通過連續(xù)的三角幾何運算實現AGV的導航,安裝維修簡單,因而采用無人AGV叉車可實現危險廢物的自動入庫、出庫。

3.3 智能管理化

傳統(tǒng)的倉儲管理都是采用人工記錄,產廢單位、廢物名稱、重量、廢物基本特性等信息大多需要人工進行統(tǒng)計記錄,容易出現差錯。智能倉儲管理系統(tǒng),采用RFID讀寫技術,利用RFID自動讀寫設備和RFID卡標簽,可一次寫入讀取這些信息,便于網絡傳輸、記錄、統(tǒng)計信息,可實現信息傳輸的高效、準確。

3.4 配伍智能化

根據后臺電腦存儲的物料信息,按設定好的物料配伍原則,自動生成配料方案,并給AGV叉車發(fā)出取料指令。當按配料原則缺某種物料時,系統(tǒng)會提前給出提示信息,在滿足市場需求的前提下,將庫存和未完成的訂單控制在所希望的水平上。

根據危險廢物配伍的實際功能需求,可開發(fā)一套配伍管理系統(tǒng)。該管理系統(tǒng)分為廢料庫存管理、配伍約束管理、配伍方案生成、歷史方案列表、相關圖表展示五個模塊。其中廢料庫存管理模塊負責庫管數據庫的數據同步;配伍約束管理模塊負責對配伍的約束條件進行管理,包含約束條件的添加、修改和刪除;配伍方案生成模塊對列出的約束條件進行選擇后,根據相應的算法計算出多種可行的方案,并對配伍方案進行詳細說明,供用戶選擇;歷史方案列表模塊主要是對已經進行確認處理過的方案詳情和處理情況進行記錄;設備能力維護模塊主要是對相關的處理設備每天的處理能力來進行相應的修改和更新;相關圖表展示處理模塊負責對處理設備的處理進行動態(tài)顯示,實時顯示廢料的處理情況,同時包含各種數據統(tǒng)計。

3.5 信息傳輸網絡化

實現危廢信息傳輸網絡化,使各生產部門實現信息互通共享,減少紙質媒介交流方式。

4 工藝流程

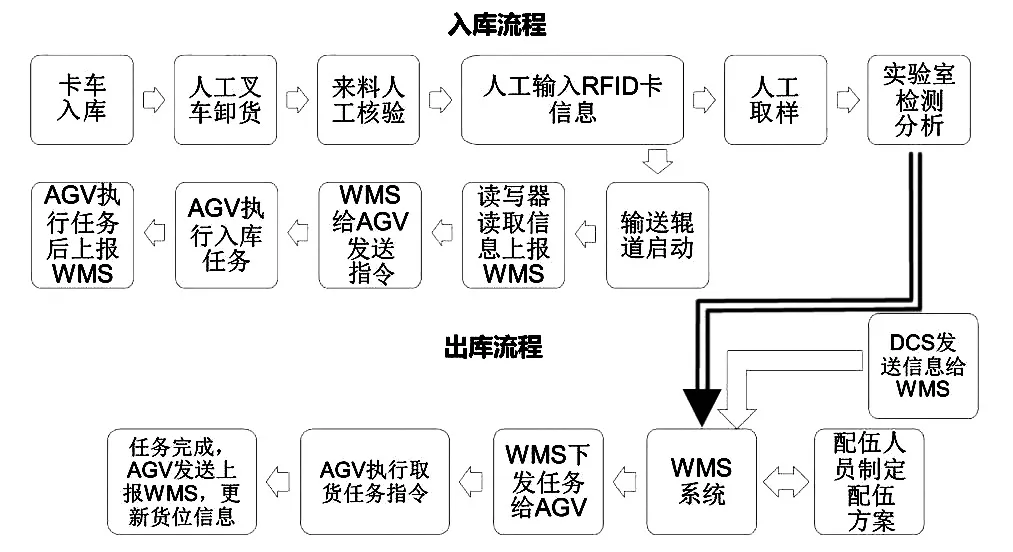

運輸專用車輛將危險廢物從產廢單位運輸到倉庫時,由人工叉車將貨物從卡車中搬運到倉庫入口的輸送輥道上,工作人員根據產廢單位事先發(fā)送的危險廢物信息進行核對,無誤后將危險廢物信息代碼通過RFID讀寫器寫入每個貨物單元的RFID卡內,然后取樣;之后輸送輥道啟動,將其輸送到倉庫入口處;入口處輥道邊安裝有RFID讀寫器及稱重托輥,讀取危險廢物的RFID信息后,通過無線局域網將信息傳入中央控制系統(tǒng),中央控制系統(tǒng)根據危險廢物信息分配貨位(貨架上每一個儲存單元都有固定的貨位號碼),然后將指令發(fā)送給無人AGV叉車,無人AGV叉車接收指令后將危險廢物輸送到貨架上,此貨位因為危險廢物成分不清楚被中央控制系統(tǒng)鎖定,不能進行配料操作。無人AGV叉車完成任務后發(fā)送信號給中央控制系統(tǒng),結束此次任務,等待下一次指令。

取樣后的樣品送化驗室進行分析,化驗后工作人員根據樣品編碼將化驗信息如熱值、灰分、水分等信息通過計算機輸入到中央控制系統(tǒng),相應貨位解除鎖定可以進行配料。配料員可通過中央控制系統(tǒng)隨時查看庫存的危險廢物信息,根據生產需要采用自動配伍軟件進行配伍后,將配伍方案信息通過中央控制系統(tǒng)發(fā)送指令給無人AGV叉車,無人AGV叉車根據指令將貨架上的貨物輸送到相應的預處理單元。工藝流程見下圖。

出入庫工藝流程圖

5 結語

自動倉儲系統(tǒng)通過無人叉車和互聯網系統(tǒng)實現危險廢棄物倉儲的自動化管理,改善了現有倉儲存在的占地面積大、人工成本高、危害人體健康等問題,并可將其應用在危險廢物數據采集及物料配伍上,實現危險廢物的自動化管理,對危險廢物處置行業(yè)的科技化、信息化發(fā)展具有重要意義。