某車型懸架運(yùn)動(dòng)學(xué)分析及多目標(biāo)優(yōu)化研究

李?yuàn)W運(yùn),廖林清,張 君,王 偉

(重慶理工大學(xué) a.車輛工程學(xué)院; b.機(jī)械工程學(xué)院, 重慶 400054)

懸架是車架(車身)與車橋(車輪)之間一切傳力連接裝置的總稱,在汽車行駛中起到緩和、抑制由路面不平引起的振動(dòng)和沖擊的作用,并傳遞汽車各個(gè)方向的一切力和力矩[1]。麥弗遜懸架因其結(jié)構(gòu)簡單、成本低及性價(jià)比高等優(yōu)點(diǎn),普遍用于乘用車中。影響懸架性能的最重要因素是懸架的K&C特性尤其是懸架的運(yùn)動(dòng)學(xué)特性,研究懸架的運(yùn)動(dòng)學(xué)特性對(duì)于提高整車的行駛安全性和操縱穩(wěn)定性有重要意義。

為了更加全面地研究懸架運(yùn)動(dòng)學(xué)特性,國內(nèi)外對(duì)懸架的K&C特性展開了一系列的研究。張昊[2]利用ADAMS建立了懸架的動(dòng)力學(xué)模型,通過仿真數(shù)據(jù)與試驗(yàn)數(shù)據(jù)的對(duì)比,證明了利用ADAMS軟件建立的多體動(dòng)力學(xué)模型具有較高的精度。Jonsson[3]考慮了各部件的非線性特征,通過有限元的方法建立了動(dòng)力學(xué)模型,并通過試驗(yàn)的方式驗(yàn)證了模型的正確性,進(jìn)一步提高了模型的精度。Kwon-Hee Suh等[4]利用DOE響應(yīng)面方法對(duì)懸架進(jìn)行了多目標(biāo)的優(yōu)化。丁金全等[5]利用瞬時(shí)軸線理論對(duì)主銷后傾拖距進(jìn)行計(jì)算,提出了主動(dòng)回正策略,為主銷參數(shù)的研究提供了方向。徐勁力等[6]利用空間解析幾何的方法,基于理論數(shù)學(xué)模型的多目標(biāo)遺傳算法和基于響應(yīng)面近似模型的方法對(duì)車輛前束和外傾進(jìn)行了優(yōu)化。陳陽等[7]采用最優(yōu)拉丁超立方的試驗(yàn)設(shè)計(jì)方法,找到了對(duì)K和C影響較大的變量因子,利用遺傳算法進(jìn)行了優(yōu)化。梁永勤等[8]利用遺傳算法對(duì)麥弗遜懸架運(yùn)動(dòng)學(xué)特性進(jìn)行了優(yōu)化分析。張鵬等[9]針對(duì)輪胎的磨損問題,通過鄰域培植多目標(biāo)遺傳算法對(duì)前束和外傾角進(jìn)行優(yōu)化,有效減少了輪胎的磨損。基于上述研究發(fā)現(xiàn),對(duì)于主銷參數(shù)對(duì)懸架性能影響的研究較少,而主銷參數(shù)對(duì)車輛的轉(zhuǎn)向性能及行駛穩(wěn)定性都有重要影響,因此本文利用Adams/car建立了懸架的多體動(dòng)力學(xué)模型,并采用Adams/car與ISIGHT聯(lián)合仿真的方式,利用最優(yōu)拉丁超立方設(shè)計(jì)的方法,得到影響主銷參數(shù)的設(shè)計(jì)因子。通過NSGA-II算法對(duì)主銷參數(shù)進(jìn)行優(yōu)化,以此改善汽車的轉(zhuǎn)向性能,保證汽車的直線行駛能力。同時(shí),在仿真過程中發(fā)現(xiàn),輪距變化較大會(huì)增加輪胎的磨損。

1 懸架多體動(dòng)力學(xué)模型

1.1 多體系統(tǒng)動(dòng)力學(xué)理論

多體系統(tǒng)是指多個(gè)物體通過運(yùn)動(dòng)副相互連接的一個(gè)復(fù)雜的機(jī)械系統(tǒng)。多體系統(tǒng)動(dòng)力學(xué)軟件ADAMS利用計(jì)算機(jī)技術(shù)對(duì)復(fù)雜的機(jī)械系統(tǒng)進(jìn)行動(dòng)力學(xué)分析,采用笛卡兒坐標(biāo)和反映剛體方位的歐拉角作為廣義坐標(biāo)。計(jì)算過程主要包括建模和求解兩個(gè)方面。系統(tǒng)動(dòng)力學(xué)模型的微分-代數(shù)方程組可表示為:

(1)

其中:M∈Rm*n為機(jī)械系統(tǒng)慣性矩陣;Φ為位置約束方程;Φq為約束方程中的雅克比矩陣;Q為外力向量;λ為拉格朗日乘子;q為系統(tǒng)位置。

將上述方程對(duì)時(shí)間求1階和2階導(dǎo)數(shù),得到速度和加速度約束方程為:

(2)

給定方程組初始條件為:

(3)

進(jìn)行動(dòng)力學(xué)方程求解時(shí),ADAMS軟件采用了兩種算法進(jìn)行求解:第1種是GSTIFF積分器、DSTIFF積分器和BDF積分器3種變階、變步長積分求解程序,主要用于求解稀疏耦合的非線性微分代數(shù)方程,適用于剛性系統(tǒng);第2種是ABAM積分求解程序,利用坐標(biāo)分離算法求解獨(dú)立坐標(biāo)的微分方程,主要用于模擬特征值突變的系統(tǒng)。

1.2 懸架動(dòng)力學(xué)模型建立

麥弗遜懸架系統(tǒng)包括懸架子系統(tǒng)、轉(zhuǎn)向子系統(tǒng)和穩(wěn)定桿子系統(tǒng)。懸架子系統(tǒng)的建模步驟是:建立懸架主要硬點(diǎn);根據(jù)硬點(diǎn)建立懸架各個(gè)構(gòu)件(包括輪轂、轉(zhuǎn)向節(jié)、下擺臂、轉(zhuǎn)向拉桿、傳動(dòng)軸、彈簧、減振器及副車架),根據(jù)懸架構(gòu)件之間的約束關(guān)系在各個(gè)構(gòu)件之間添加運(yùn)動(dòng)副,建立好各個(gè)構(gòu)件之間約束關(guān)系后,將試驗(yàn)所得的襯套數(shù)據(jù)輸入子系統(tǒng)中。采用ADAMS自帶的齒輪齒條式系統(tǒng)模板對(duì)轉(zhuǎn)向系統(tǒng)模板的主要硬點(diǎn)進(jìn)行修改,穩(wěn)定桿系統(tǒng)建模是利用beam梁形式創(chuàng)建柔性體。子系統(tǒng)創(chuàng)建完之后,要?jiǎng)?chuàng)建懸架子系統(tǒng)、轉(zhuǎn)向子系統(tǒng)和穩(wěn)定桿子系統(tǒng)之間的通訊器,通過創(chuàng)建通訊器實(shí)現(xiàn)各個(gè)系統(tǒng)之間的裝配。對(duì)裝配好的懸架系統(tǒng)進(jìn)行彈簧預(yù)載的設(shè)定以及襯套剛度的調(diào)試,使模型更加精確。模型部分硬點(diǎn)坐標(biāo)如表1所示,坐標(biāo)系與ADAMS整車坐標(biāo)系保持一致。

表1 部分硬點(diǎn)坐標(biāo)

在Adams/car中創(chuàng)建的前懸麥弗遜懸架的多體動(dòng)力學(xué)模型如圖1所示。

圖1 前懸架多體動(dòng)力學(xué)模型

2 懸架運(yùn)動(dòng)學(xué)特性分析

2.1 懸架K&C特性

懸架的K&C特性包括K特性和C特性2個(gè)方面。K特性指的是懸架的運(yùn)動(dòng)學(xué)特性,C特性指的是懸架的彈性運(yùn)動(dòng)學(xué)特性。其中K特性具體研究車輪定位參數(shù),如前束角、外傾角、主銷后傾角、主銷內(nèi)傾角、輪距、側(cè)傾中心高度等參數(shù)隨車輪上下跳動(dòng)的變化關(guān)系,對(duì)汽車的操縱穩(wěn)定性有很大的影響。C特性具體指在輪胎受到縱向力、側(cè)向力和回正力矩時(shí)前束角、外傾角等參數(shù)的變化規(guī)律,對(duì)汽車行駛的平順性有很大的影響。所以,研究懸架的K&C特性,可以在一定程度上保證汽車的操縱穩(wěn)定性和平順性。通過K&C特性仿真及理論分析發(fā)現(xiàn),在車輪跳動(dòng)過程中主銷后傾角、主銷內(nèi)傾角及輪距變化較大。主銷后傾角變化過大會(huì)造成轉(zhuǎn)向沉重,主銷內(nèi)傾角變化過大影響汽車的回正性能和穩(wěn)定性能,輪距變化過大則會(huì)造成輪胎的異常磨損。

2.2 運(yùn)動(dòng)學(xué)特性分析

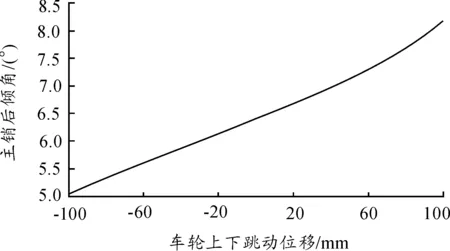

主銷后傾角與主銷內(nèi)傾角作用類似,都能使車輪具有自動(dòng)回正的能力,在汽車低速行駛時(shí),主銷內(nèi)傾角起主要的回正作用;當(dāng)汽車中速或高速行駛時(shí),主銷后傾角起主要的回正作用。從圖2中可以看出:隨著車輪的向上跳動(dòng),主銷后傾角越來越大,主銷后傾角變化趨勢(shì)正確,變化范圍為5.04°~8.19°,變化范圍略大,需要優(yōu)化。

圖2 主銷后傾角仿真曲線

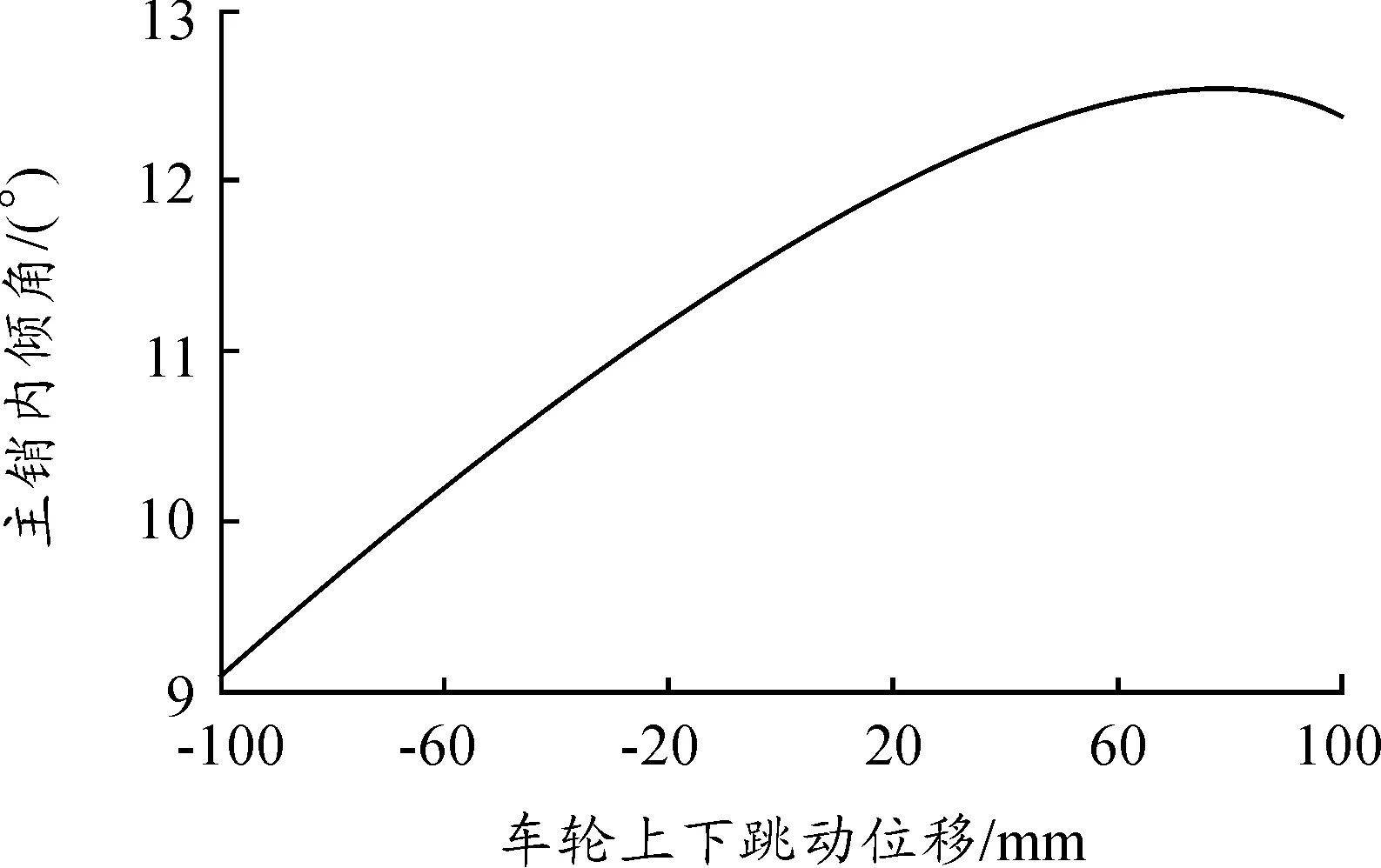

主銷內(nèi)傾角的存在可以使轉(zhuǎn)向輪產(chǎn)生一個(gè)回正力矩,使車輪具有自動(dòng)回正的功能,提升汽車的操縱穩(wěn)定性。在汽車轉(zhuǎn)彎過程中,內(nèi)傾角會(huì)產(chǎn)生一個(gè)轉(zhuǎn)向阻力距,主銷內(nèi)傾角越大、轉(zhuǎn)向阻力距就越大。過大的轉(zhuǎn)向阻力距會(huì)使轉(zhuǎn)向沉重,不利于汽車操縱性的提升。從圖3可以看出:隨著車輪跳動(dòng)主銷內(nèi)傾角呈不斷增加的趨勢(shì),主銷內(nèi)傾角的變化趨勢(shì)正確,變化范圍為9.1°~12.56°,變化范圍略大,需要進(jìn)一步優(yōu)化。

圖3 主銷內(nèi)傾角仿真曲線

輪距隨車輪跳動(dòng)的變化特性、輪距變化的大小直接影響輪胎磨損的程度。隨著車輪的向上跳動(dòng),輪距應(yīng)呈增大的趨勢(shì)。如果輪距變化過大,就會(huì)導(dǎo)致輪胎嚴(yán)重磨損。同時(shí)輪距的變化與側(cè)傾中心高度存在直接關(guān)系,側(cè)傾中心越高,輪距變化就越大。從圖4中可以看出,輪距的變量范圍為1 520~1 569 mm,變化范圍略大,需要進(jìn)一步優(yōu)化。

3 靈敏度分析

通過靈敏度分析可以得到對(duì)系統(tǒng)特性變化有較大影響的參數(shù)。在進(jìn)行優(yōu)化設(shè)計(jì)之前,進(jìn)行靈敏度分析可以提高優(yōu)化的效率,保證設(shè)計(jì)變量的可靠性。根據(jù)設(shè)計(jì)變量的數(shù)量,本文利用最優(yōu)拉丁超立方設(shè)計(jì)方法,改進(jìn)了隨機(jī)拉丁超立方的均勻性,使因子和響應(yīng)的擬合更加精確真實(shí),并能使所有的試驗(yàn)點(diǎn)盡量均勻地分布在設(shè)計(jì)空間,具有較好的空間填充性和均衡性[8]。

圖4 輪距仿真曲線

3.1 靈敏度分析流程

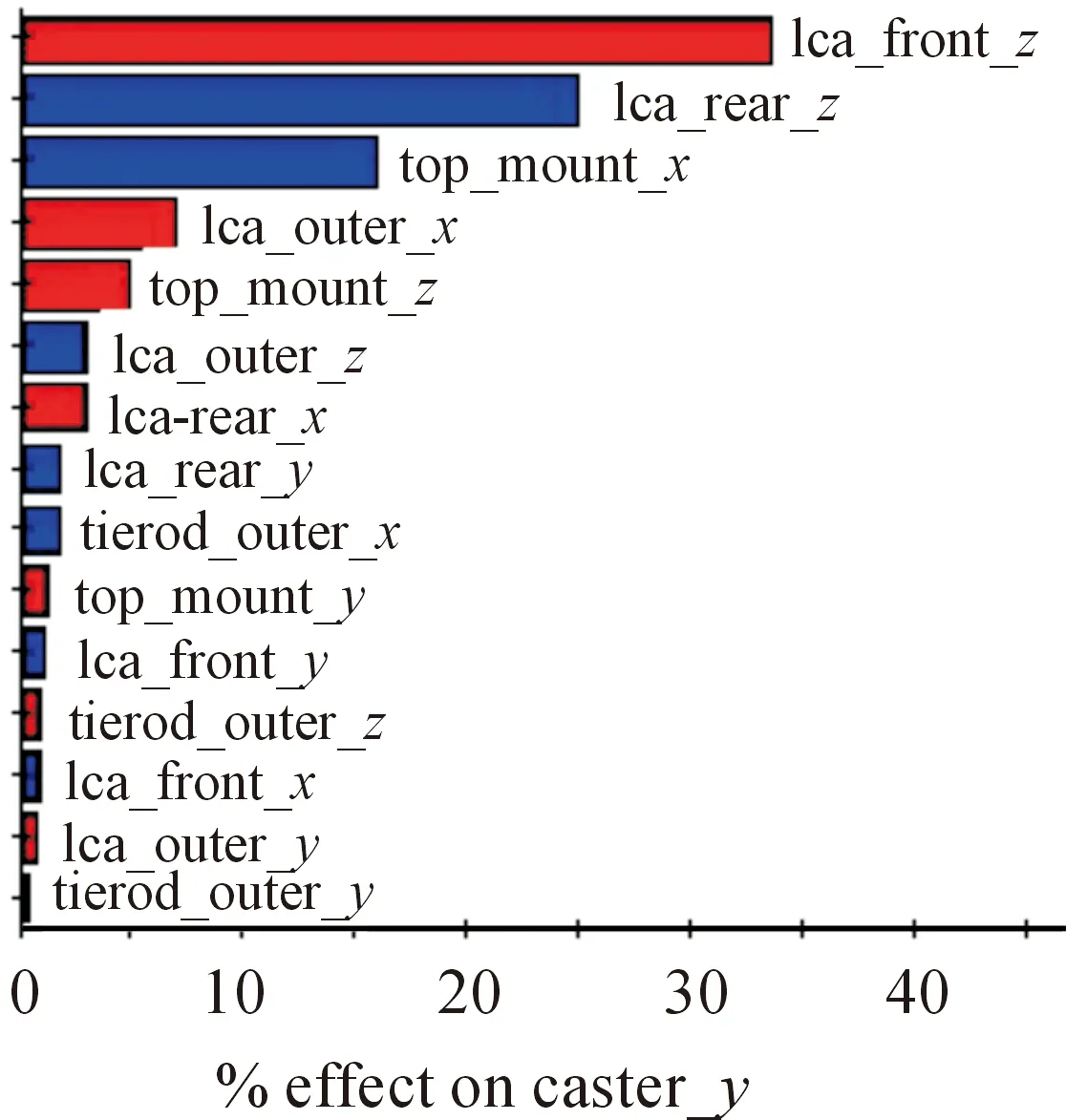

根據(jù)本文的仿真結(jié)果發(fā)現(xiàn)主銷后傾角、主銷內(nèi)傾角以及輪距的變化稍大,會(huì)影響目標(biāo)車輛的轉(zhuǎn)向性能及輪胎的磨損。針對(duì)上述問題,選取下擺臂前點(diǎn)(lca_front)、下擺臂后點(diǎn)(lca_rear)、下擺臂外點(diǎn)(lca_outer),減振器上點(diǎn)(top_mount)、減振器下點(diǎn)(strut_lower)共5個(gè)硬點(diǎn)的15個(gè)坐標(biāo)作為靈敏度分析的設(shè)計(jì)變量。利用Adams/car與ISIGHT軟件聯(lián)合仿真的方式,對(duì)選取的15個(gè)設(shè)計(jì)變量進(jìn)行靈敏度分析,得出如圖5所示的靈敏度分析結(jié)果。圖中紅色的柱狀圖表示響應(yīng)與設(shè)計(jì)變量是負(fù)相關(guān)的關(guān)系,藍(lán)色柱狀圖表示響應(yīng)與設(shè)計(jì)變量呈正相關(guān)的關(guān)系。從圖5可以看出:對(duì)主銷后傾角比較敏感的設(shè)計(jì)變量為下擺臂前點(diǎn)Z坐標(biāo)(Lca_front_z)、下擺臂后點(diǎn)Z坐標(biāo)(Lca_rear_z)、減振器上點(diǎn)X坐標(biāo)(Top_mount_x)。

圖6表明,對(duì)主銷內(nèi)傾角影響較大的設(shè)計(jì)變量為下擺臂前點(diǎn)Z坐標(biāo)(Lca_front_z)、下擺臂外點(diǎn)Z坐標(biāo)(Lca_outer_z)、減振器上點(diǎn)Y坐標(biāo)。

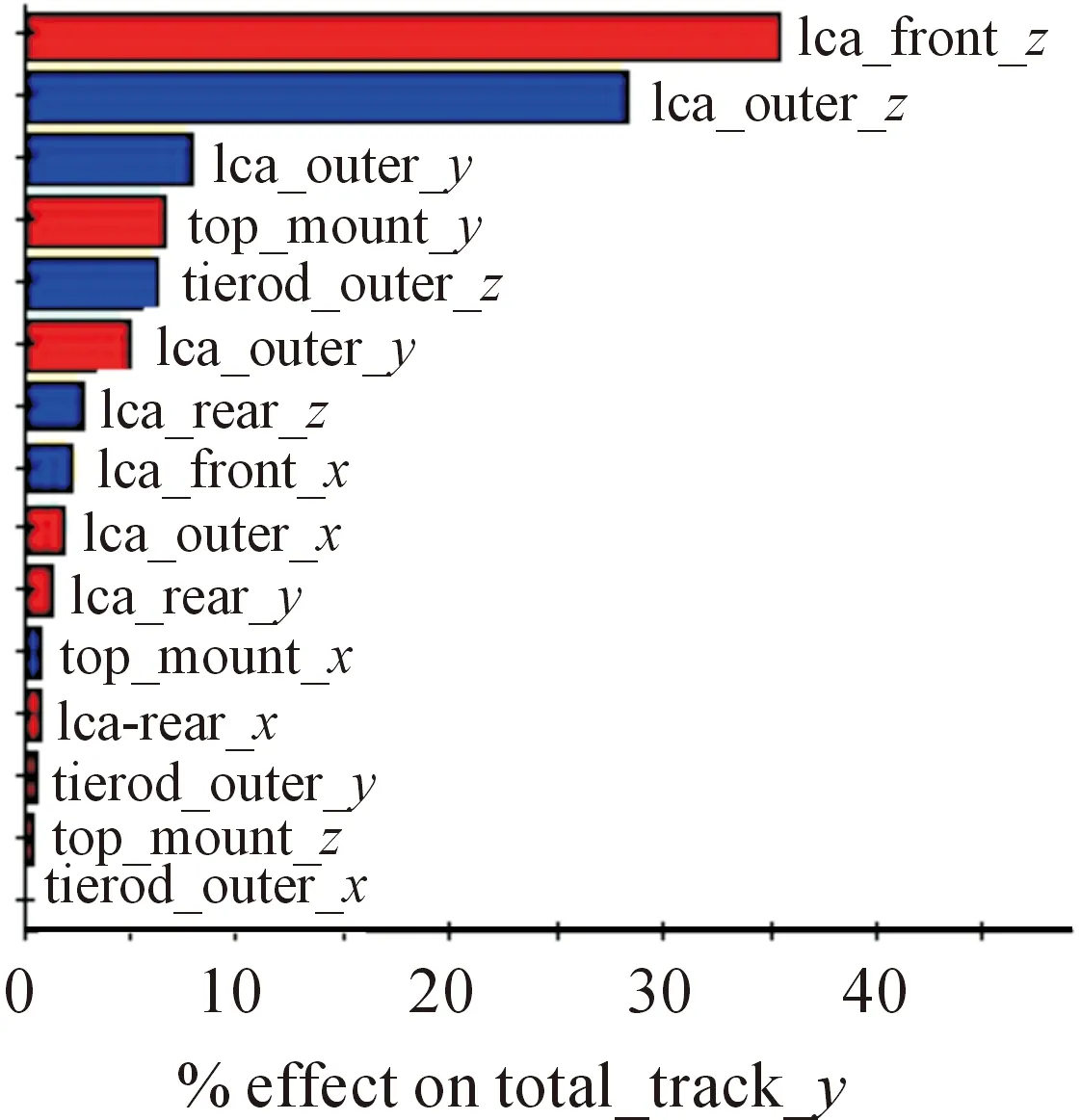

圖7表明:對(duì)輪距影響較為顯著的設(shè)計(jì)變量為下擺臂前點(diǎn)Z坐標(biāo)(Lca_front_z)、下擺臂外點(diǎn)Z坐標(biāo)(Lca_outer_z)。

圖5 主銷后傾角靈敏度分析

圖6 主銷內(nèi)傾角靈敏度分析

圖7 輪距靈敏度分析

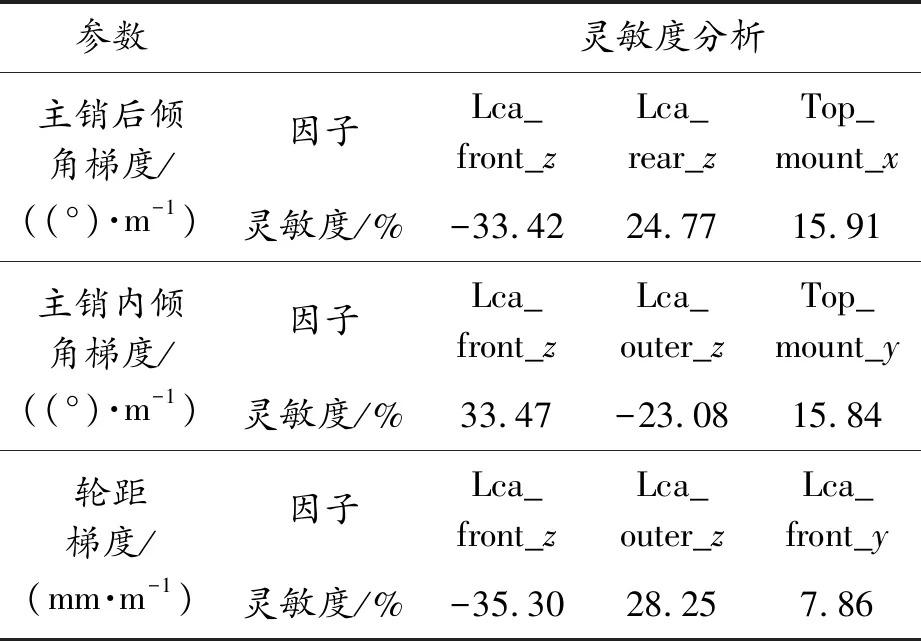

3.2 靈敏度分析結(jié)果

設(shè)計(jì)因子靈敏度分析結(jié)果見表2。通過靈敏度分析,去除了無關(guān)變量的影響,確定了最終的設(shè)計(jì)變量:下擺臂前點(diǎn)Z坐標(biāo)(Lca_front_z)、下擺臂外點(diǎn)Z坐標(biāo)(Lca_outer_z)、下擺臂后點(diǎn)Z坐標(biāo)(Lca_outer_z)、減振器上點(diǎn)X坐標(biāo)(Top_mount_x)、減振器上點(diǎn)Y坐標(biāo)(Top_mount_y)。由于同一個(gè)因子對(duì)響應(yīng)有不同的影響,所以在優(yōu)化時(shí),要綜合考慮各個(gè)目標(biāo)函數(shù)的變化情況。

表2 設(shè)計(jì)因子靈敏度分析結(jié)果

4 基于 NSGA-II遺傳算法的多目標(biāo)優(yōu)化

4.1 NSGA-II算法的多目標(biāo)優(yōu)化

NSGA-II是目前使用最多的多目標(biāo)遺傳算法之一。它在NSGA的基礎(chǔ)上提出了快速非支配排序算法,不僅大大降低了計(jì)算的復(fù)雜程度,并且擴(kuò)大了可選空間,保留了最為優(yōu)秀的個(gè)體,同時(shí)引入了精英保持策略,提高了優(yōu)化結(jié)果的精度[10]。

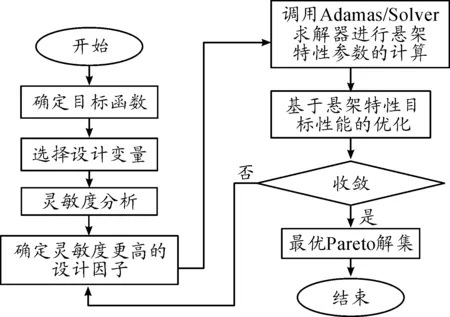

多目標(biāo)優(yōu)化流程如圖8所示。首先確定優(yōu)化目標(biāo):減小主銷后傾角、主銷內(nèi)傾角及輪距變化,以改善車輛的轉(zhuǎn)向性能及減小輪胎磨損。然后根據(jù)優(yōu)化目標(biāo)選擇設(shè)計(jì)變量,進(jìn)行靈敏度分析,確定靈敏度較高的因子作為最終的設(shè)計(jì)變量:下擺臂前點(diǎn)Z坐標(biāo)(Lca_front_z)、下擺臂外點(diǎn)Z坐標(biāo)(Lca_outer_z)、下擺臂后點(diǎn)Z坐標(biāo)(Lca_outer_z)、減振器上點(diǎn)X坐標(biāo)(Top_mount_x)、減振器上點(diǎn)Y坐標(biāo)(Top_mount_y)。設(shè)計(jì)變量的約束為±6 mm,即硬點(diǎn)坐標(biāo)在±6 mm的范圍內(nèi)變化。編寫Adams/car仿真的cmd程序及調(diào)用bat文件,集成到ISIGHT軟件中,通過調(diào)用Adams/solver文件對(duì)懸架特性進(jìn)行計(jì)算,如果收斂,則輸出最優(yōu)的解集。

最優(yōu)解pareto的數(shù)學(xué)模型為:

(4)

其中:X=(X1,X2,…,Xp,)是一個(gè)p維向量;fi(x)是目標(biāo)函數(shù);hk(X)=0是目標(biāo)函數(shù)的約束。根據(jù)NSGA-II算法,設(shè)置種群的個(gè)體數(shù)為40,進(jìn)化20代,交叉概率為0.9,進(jìn)行迭代運(yùn)算。

圖8 多目標(biāo)優(yōu)化流程

4.2 多目標(biāo)優(yōu)化結(jié)果

對(duì)模型進(jìn)行721次優(yōu)化迭代計(jì)算,得出了目標(biāo)函數(shù)在約束條件下的最優(yōu)解集,即最優(yōu)的硬點(diǎn)組合。優(yōu)化前后的硬點(diǎn)變化如表3所示。

表3 優(yōu)化前后硬點(diǎn)變化

根據(jù)優(yōu)化后的硬點(diǎn)建立新的懸架模型,進(jìn)行仿真分析,并將優(yōu)化前的主銷后傾角、主銷內(nèi)傾角和輪距與優(yōu)化后的仿真曲線進(jìn)行對(duì)比,結(jié)果如圖9~11所示。圖中實(shí)線代表仿真前的參數(shù)變化,虛線代表優(yōu)化后的參數(shù)變化曲線。

優(yōu)化前的主銷后傾角的變化范圍為5.04°~8.19°,優(yōu)化后的變化范圍為4.77°~7.57°。變化范圍明顯減小,改善了汽車的轉(zhuǎn)向性能。

優(yōu)化前主銷內(nèi)傾角的變化范圍為9.1°~12.56°,優(yōu)化后的變化范圍為9.56°~12.88°。優(yōu)化后的主銷內(nèi)傾角變化范圍減小,提高了汽車的直線行駛穩(wěn)定性。

優(yōu)化前輪距的變化范圍為1 515~1 570 mm,優(yōu)化后輪距變化范圍為1 520~1 569 mm。輪距變化減小,有利于減小輪胎的過度磨損,達(dá)到了一定的優(yōu)化效果。

圖9 主銷后傾角優(yōu)化前后仿真對(duì)比

圖10 主銷內(nèi)傾角優(yōu)化前后仿真對(duì)比

圖11 輪距優(yōu)化前后仿真對(duì)比

5 結(jié)論

通過理論與仿真相結(jié)合的方法,對(duì)開發(fā)車型的前麥弗遜懸架進(jìn)行了運(yùn)動(dòng)學(xué)特性仿真分析,發(fā)現(xiàn)主銷內(nèi)傾角、主銷后傾角及輪距的變化范圍較大。利用最優(yōu)拉丁超立方設(shè)計(jì)方法和NSGA-II算法分別對(duì)主銷參數(shù)進(jìn)行了靈敏度分析和優(yōu)化分析,得出以下結(jié)論:

主銷后傾角變化范圍由3.15°變?yōu)?.8°,主銷內(nèi)傾角的變化范圍由優(yōu)化前的3.46°變?yōu)?.32°,變化范圍減小,改善了汽車的轉(zhuǎn)向性能、提高了汽車直線行駛的能力,并減小了輪胎的磨損。