基于智能儀表調節的物料流量監測控制系統的研究與設計

張 維

(陜西工業職業技術學院電氣工程學院,陜西咸陽712000)

本設計搭建實現以智能儀表作為控制中心的物料流量監測調節系統,實現物料管路流量的動態監測與控制調節。利用NI數據采集平臺與流量監測系統硬件連接通信,實現動態數據的采集與處理,監測流量的實時動態并根據需要進行控制調節。本設計將設備二次管路中的物料流量作為被控對象。

1 物料流量控制系統

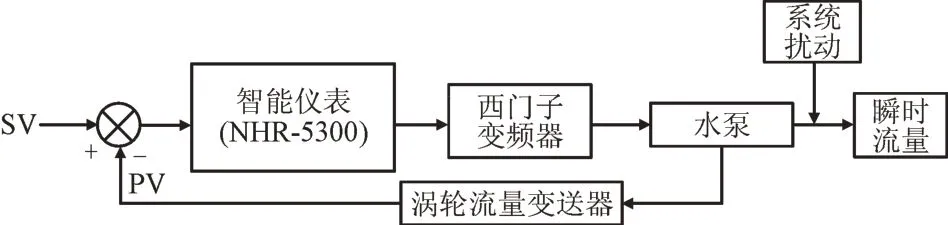

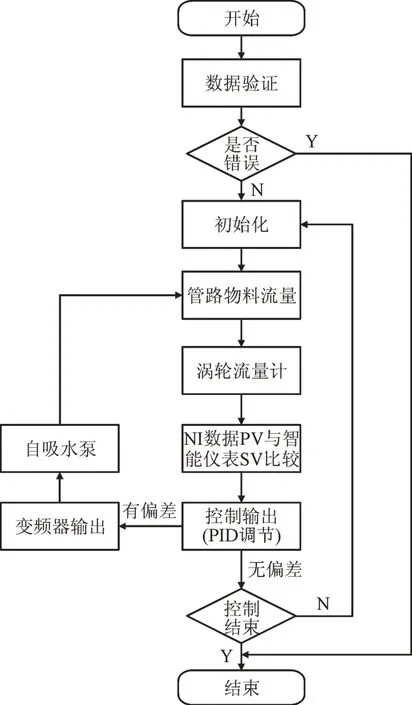

物料流量控制系統原理如圖1 所示:物料流量初始值由多功能智能儀表來設定,被控量為瞬時管路物料流量,由渦輪流量傳感器FT1 檢測瞬時流量并反饋至NI 端,模擬量輸出到智能儀表,智能儀表根據設定值與瞬時采集的動態值比較后利用PID 算法輸出控制量實時控制變頻器輸出,以調節電機轉速,實現管路物料的增減,最終實現管道物料流量穩定輸出的目標[1]。

圖1 物料流量控制系統原理圖

2 物料流量控制系統硬件電路的設計

物料流量控制系統的硬件電路主要由渦輪流量變送器、智能控制儀表、變頻器、NI 數據采集系統、儲水箱、上水箱等組成,其中上水箱與儲水箱均設置浮子開關,防止實驗過程中物料溢出。通過FT1渦輪流量變送器采集主管路中實時物料的瞬時流量,送至智能儀表進行控制、調節,實現管路流量的穩定。物料流量控制系統硬件結構如圖2所示[2]。

圖2 物料流量控制系統結構圖

3 控制對象及端口列表

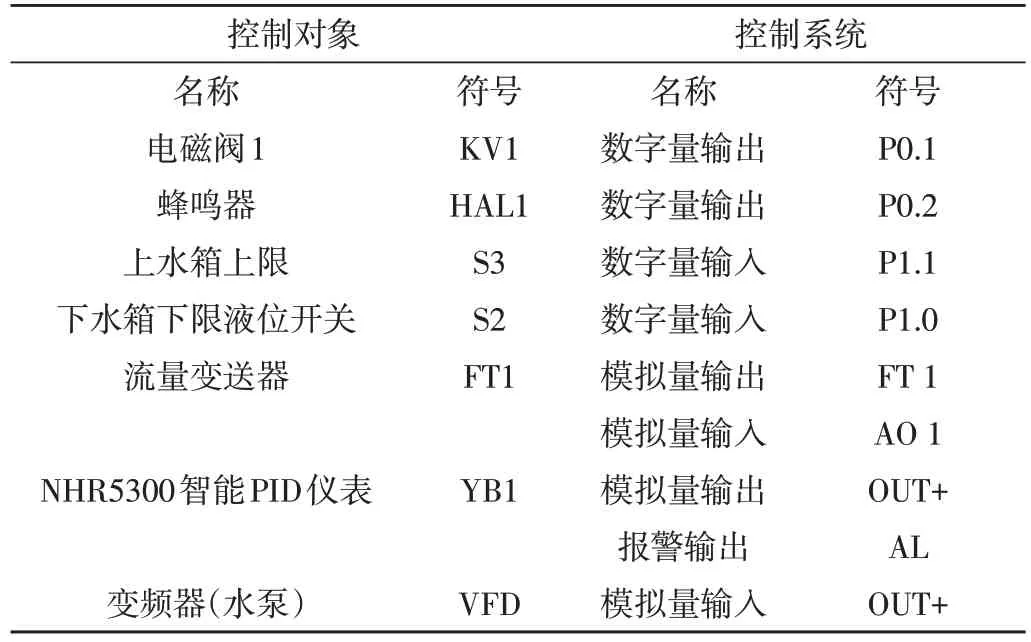

根據系統設計整體要求,按照控制對象與控制系統整體配置需求,分配控制對象、控制系統對應端口,標記端口名稱對應端口符號,便于后續分析與軟件編程。具體如表1所示。

表1 控制對象與控制系統配置

3.1 渦輪流量計

LWGY系列渦輪流量傳感器(以下簡稱傳感器)基于力矩平衡原理,屬于速度式流量儀表。本設計選用LWGY-15渦輪流量變送器,其精度為1.0級,在一定流量范圍內輸出4~20 mA標準信號,脈沖頻率f與流經傳感器流體的瞬時流量Q成正比,流量方程為

式中:f為脈沖頻率,Hz;k為傳感器的儀表系數,m-3或L-1;Q為流體的瞬時流量,m3/h或L/h;3 600為換算系數。

3.2 NI USB-6221型I/O設備

本系統選取NI USB-6221型I/O設備,是一款多功能DAQ設備,可以提供模擬I/O、數字輸入、數字輸出和兩個32 位計數器,具有機殼輕便,總線供電,附帶NIDAQmx驅動程序,配置簡化測量和轉換過程等特點。本設計采用USB-6221 型I/O 設備動態轉換渦輪流量計瞬時流量信號,輸出標準信號送給PID 智能儀表。

3.3 智能PID調節儀表

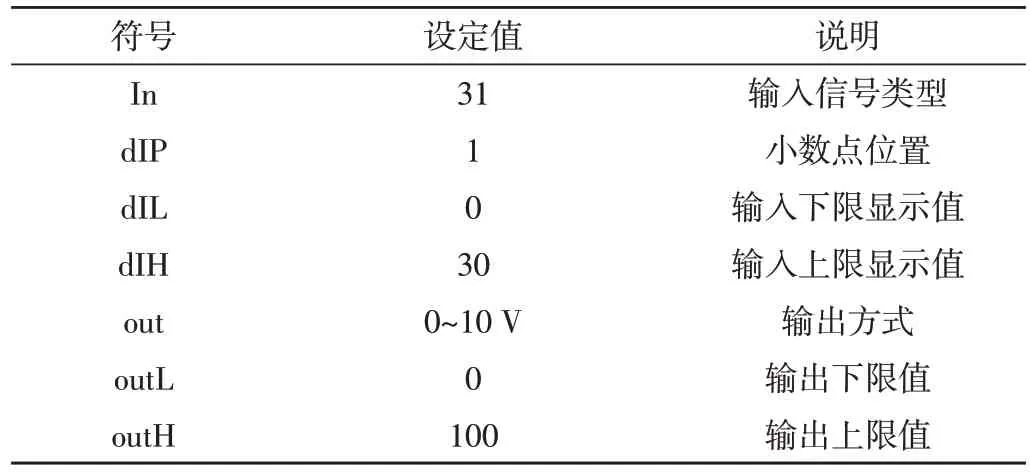

該儀表控制精度高,無超調,具有模糊自整定功能。儀表輸出采用模塊化硬件結構設計,可以實現多種控制。本設計采用PID 控制輸出電壓[3]。儀表可取代伺服放大器直接驅動電動執行器、進行外部給定功能以及手/自動無擾動切換功能。本設計中該儀表是主控制電路的核心器件[4-5]。NHR-5300智能PID儀表內部參數設置如表2所示。

表2 NHR-5300智能PID儀表相關參數設置

3.4 變頻器介紹

本設計采用西門子V20 變頻器,該款變頻器具有高可靠性設計,豐富的I/O接口,直觀的LED面板顯示,完善的集成功能,可以方便地應用過程控制系統相關設備中,本設計利用變頻器頻率的改變控制水泵的轉速,從而最終控制管路中的流量。

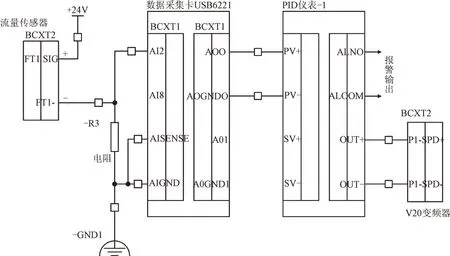

3.5 硬件系統接線

物料流量控制系統硬件主接線如圖3所示[6]。該系統反饋量由渦流流量計FT1檢測輸入數據采集系統監控,隨后送給智能儀表PV端,PV與SV誤差比較,智能儀表進行PID調節輸出量為out,輸出到變頻器V20,最終實現主管路物料流量穩定的目標[7]。

4 控制系統軟件程序設計與實現

本設計利用LabVIEW 軟件進行整個監控界面的設計,LabVIEW軟件是框圖化的編程語言,本設計利用該軟件實現對于物料流量曲線及實時變化量的可視化顯示,通過動態曲線實現物料流量的變化、調節、控制過程的反映。軟件設計流程如圖4所示[8]。

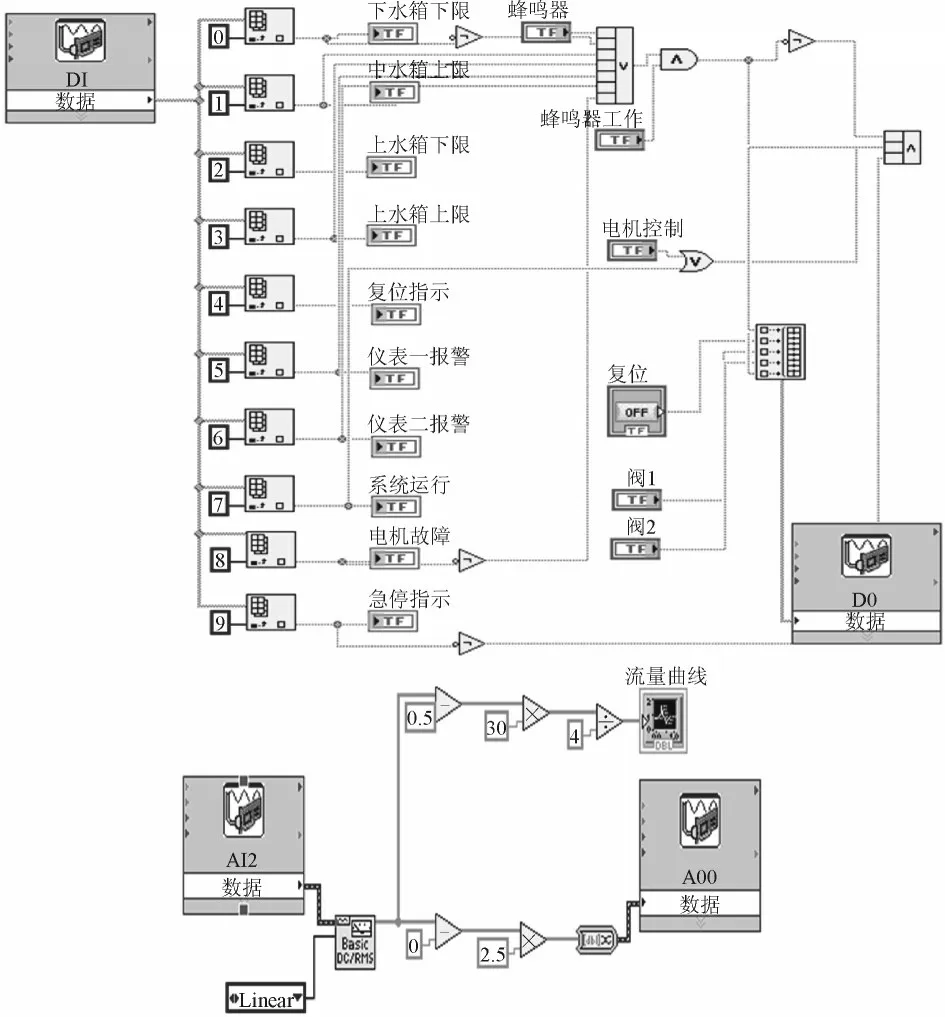

5 主程序監測模塊與流量曲線監測模塊

本設計采用LabVIEW 進行監控界面開發與設計。主程序主要包括數據采集卡輸入、電機控制、水箱上下限報警、蜂鳴器模塊、儀表報警等模塊[9]。利用LabVIEW 軟件進行監控曲線界面設計,顯示并得到實時輸出物料流量輸出曲線[10],圖5所示為系統監控輸出曲線子程序。

圖3 智能儀表控制的流量控制系統硬件主接線圖

圖4 系統總體程序流程圖

6 系統聯調與結果分析

物料流量監測調節系統調試主要有軟硬件調試兩部分[11]。第一步,硬件調試,檢測變頻器、渦輪流量計、電磁閥、數據采集卡等是否工作正常,智能儀表初始化參數設置是否合適,因為本設計智能儀表參數的設置是系統是否正常運行的關鍵,數據采集卡各端口輸出是否有電壓等;第二步,軟件調試,編寫并完成系統界面設計,運行程序確定各個接口是否與硬件對接正常,確認其是否能正常進行數據轉換和傳遞,通過水泵簡單的啟停確認執行器是否到位,手動改變變頻器參數確認水泵與變頻器連接正常[12]。

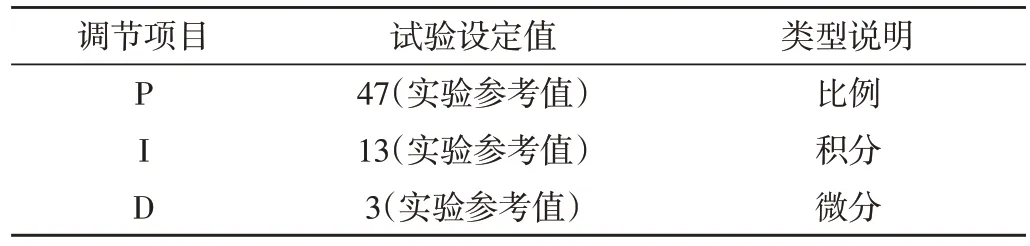

圖5 系統主程序模塊與流量曲線監測模塊

通過LabVIEW 軟件設計前端監控界面,通過監控界面可以隨時掌握系統運行動態[13],另外還可以通過數據曲線分析系統運行的狀況、穩定性等,可通過手動調節智能儀表的PID 參數查看曲線變化趨勢,從而確定最優的參數設置,本設計經過反復調節與實驗,最終確定PID參數,具體參數設置如表3所示。

表3 PID參數實驗值

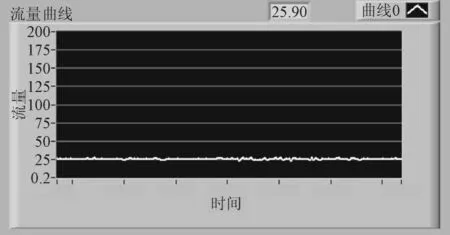

本設計基于NHR-5300智能儀表實現過程控制系統的PID調節,借助LabVIEW進行監控界面設計,整體結構簡單,運行平穩,誤差在可控的范圍之類[14]。本設計取設定值為25 L/min,經過反復調試實時輸出曲線穩定平緩,如圖6所示,誤差約為±2.5%,符合一般工程規范要求,達到預期目的,具有一定的工程實踐應用價值。

圖6 物料管路流量監測曲線