超超臨界鍋爐再熱器12Cr1MoVG管焊縫失效研究

范志東,都勁松,張志博,田 進,馬翼超,牛 坤,郭衛銓,劉承鑫

(1.西安熱工研究院有限公司,陜西 西安710054)(2.西安交通大學 金屬材料強度國家重點實驗室,陜西 西安 710049)

1 前 言

為提高機組效率、減少煤耗,火力發電機組蒸汽參數不斷提高,鍋爐過熱面的服役環境也越發苛刻,導致鍋爐水冷壁、過熱器、再熱器、省煤器等受熱面管(以下簡稱“四管”)成為失效最多的部件[1,2]。鍋爐“四管”失效的常見失效形式包括:過熱、磨損減薄、外壁煙氣腐蝕、內壁腐蝕、焊縫失效等,此方面的失效分析工作也相對較多[2-5]。由于“四管”泄露后無法做到立刻停爐,初始泄露的高壓蒸汽或水會造成設備損壞的擴大,苛刻的服役環境還會對初始漏點造成破壞,影響失效分析工作[6]。但是為了防止同類型事件的反復發生,失效分析工作又是十分必要的。

近期,某國產電廠超超臨界參數鍋爐發生低溫再熱器泄露事故,但基于電網穩定考慮,機組并未立刻停機,而是繼續運行了10 d后才調停消缺,造成了泄露危害的擴大,也為確認第一漏點位置工作帶來困難。本文對爆管原因進行了失效分析,并提出了相應處理措施,以保障機組的安全可靠運行。

2 實驗方法

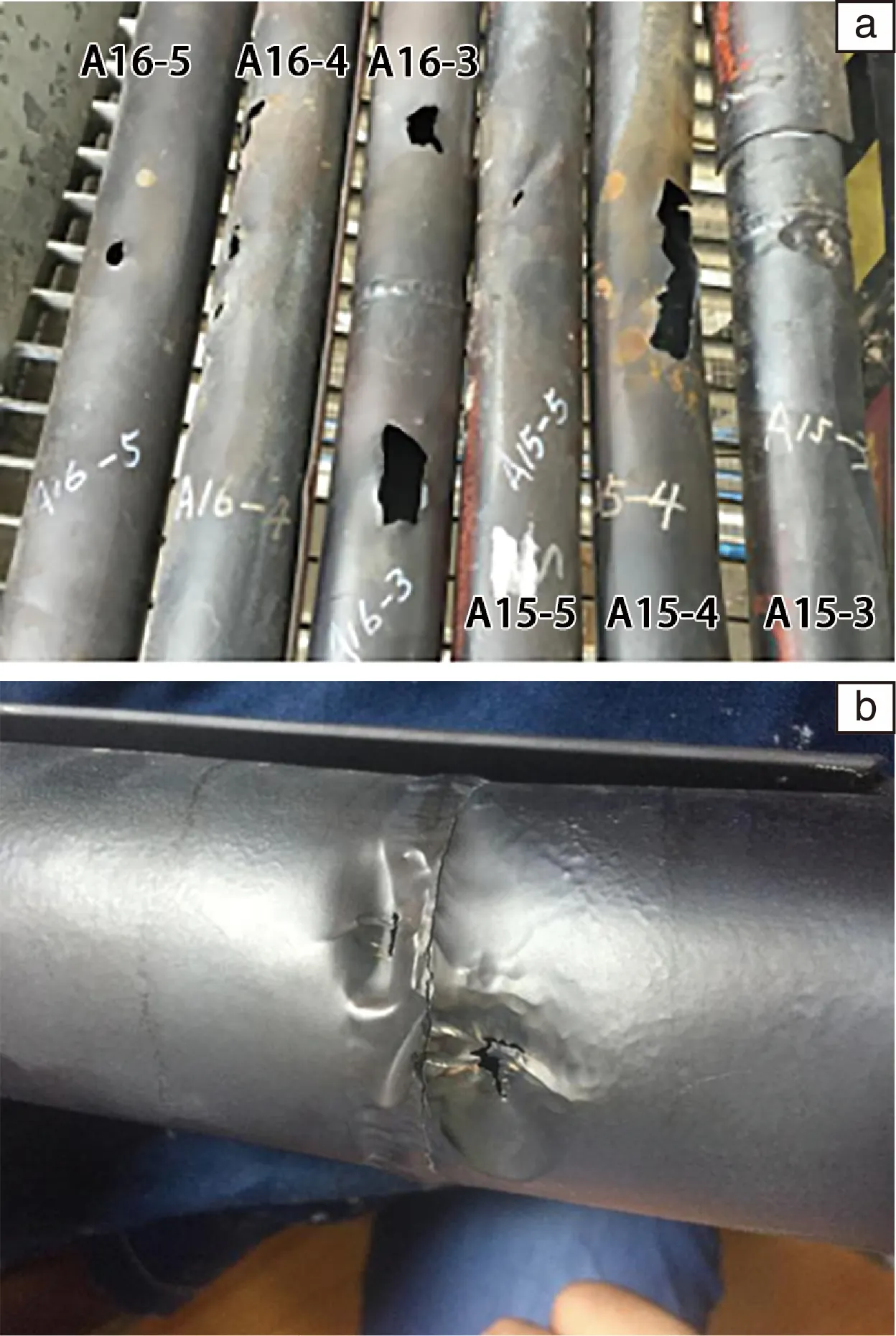

漏點位于低溫再熱器水平段對接焊縫附近,泄露管樣材質為12Cr1MoVG,尺寸為Φ63.5 mm×5.5 mm。現場情況如圖1a所示,可見泄露管子均有吹損減薄現象,漏點便位于減薄區域內,為開口型破口,邊緣向外翻折,塑性變形明顯。然而,其中管子A15-3漏點為裂紋型和破口型兩類,破口型漏點表面有吹損減薄現象,但破口邊緣無向外翻的現象,裂紋型漏點處無吹損減薄現象(圖1b),說明破口型漏點形成后管內已失壓,故破口邊緣未向外翻,據此推斷:第一漏點在該管樣上,漏點為裂紋。下面的失效分析主要針對第一漏點管樣進行。

針對管樣的失效分析工作包括:資料收集、宏觀觀察、化學成分分析、顯微組織檢測、斷口形貌檢測、顯微硬度分析、室溫拉伸性能測試等。

圖1 低溫再熱器水平段泄露位置現場照片:(a)失效管子,(b)第一漏點管子Fig.1 Digital photos of damaged low temperature reheat tubes:(a)all failed tubes,(b)firstly failed tube

3 結果與討論

3.1 宏觀檢查

管樣A15-3的泄漏點外觀形貌如圖2所示。可見,裂紋位于焊縫熔合線,附近有吹損減薄特征,無脹粗、塑性變形、機械損傷等特征。剖開管子后觀察,管內、外表面均無“樹皮狀”氧化皮、異物、腐蝕等現象,但焊縫根部成型較差。裂紋沿周向分布,外壁側環向跨度約160°,內壁側環向跨度為約90°,即外壁側裂紋長度大于內壁裂紋長度,據此推算裂紋是由外壁向內壁擴展。

圖2 管樣漏點宏觀形貌:(a)漏點外壁宏觀形貌,(b)漏點內壁宏觀形貌Fig.2 Digital photos of the failed tube:(a)external morphology,(b)internal morphology

3.2 化學成分分析

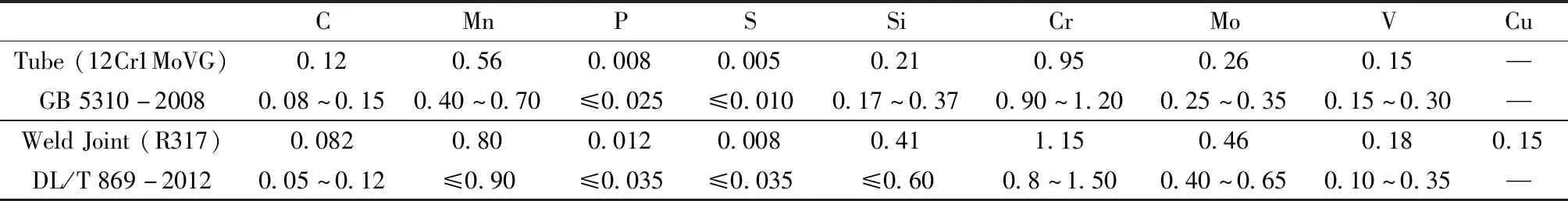

對管樣的母材和焊縫進行化學成分分析,結果見表1。由表1可見,管樣中母材段的化學成分符合標準要求。焊縫段的各元素含量均符合標準中關于12Cr1MoVG焊材R317成分的要求,但額外含有質量分數0.15%的Cu元素。說明該焊縫所用焊材受到了污染,側面反映了焊接過程質量控制不力。

表1 管樣化學成分分析結果Table 1 Chemical composition of failed tube(ω/%)

3.3 顯微組織分析

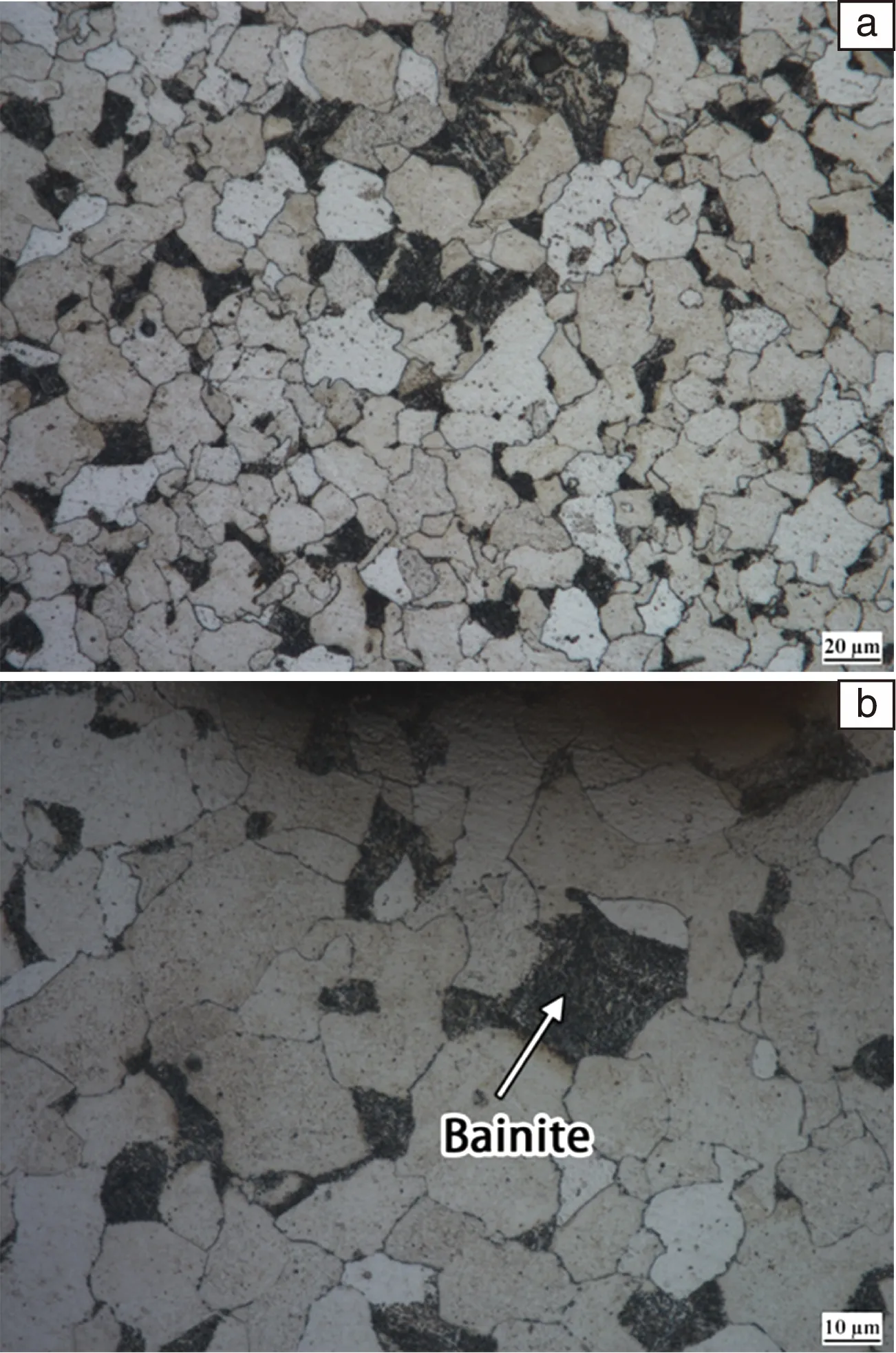

分別對管樣母材段和焊縫段進行顯微組織分析。12Cr1MoVG的供貨狀態一般為正火加回火,其正常金相組織為鐵素體+貝氏體。母材管段向火側顯微組織如圖3所示,可見其顯微組織為鐵素體+貝氏體,貝氏體以顆粒狀呈聚集形態分布,無組織老化特征。

圖3 管樣母材段向火側顯微組織照片Fig.3 Microstructure of the base metal 12Cr1MoV from fire-facing side

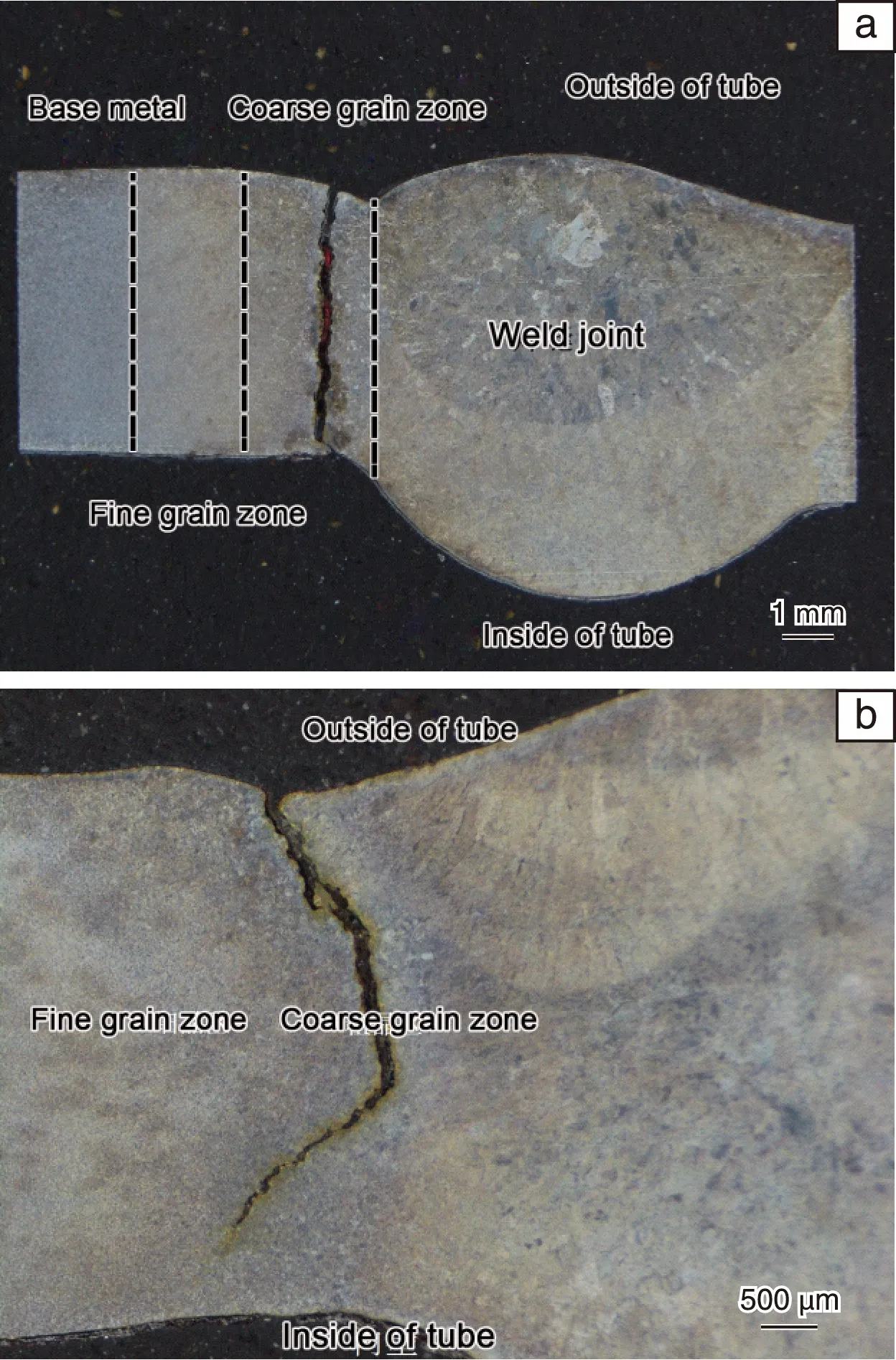

管樣焊縫段軸向截面低倍照片如圖4所示。裂紋萌生于焊縫外壁熱影響區(heat offect zone,HAZ)的粗晶區,由外向內擴展至細晶區。正火細晶區組織為均勻細小的貝氏體+鐵素體,晶粒尺寸約為10~15 μm;過熱粗晶區組織為鐵素體+貝氏體,晶粒尺寸約為50~70 μm;焊縫組織為貝氏體組織,鐵素體沿原奧氏體晶界分布。焊縫區可見上下兩個區域,晶粒度差異明顯。研究表明[7,8]:隨著焊接熱輸入量的增加,焊縫的晶粒尺寸呈粗化趨勢,據此推斷:管樣焊接過程工藝參數不穩定,后續焊接熱輸入量過大。

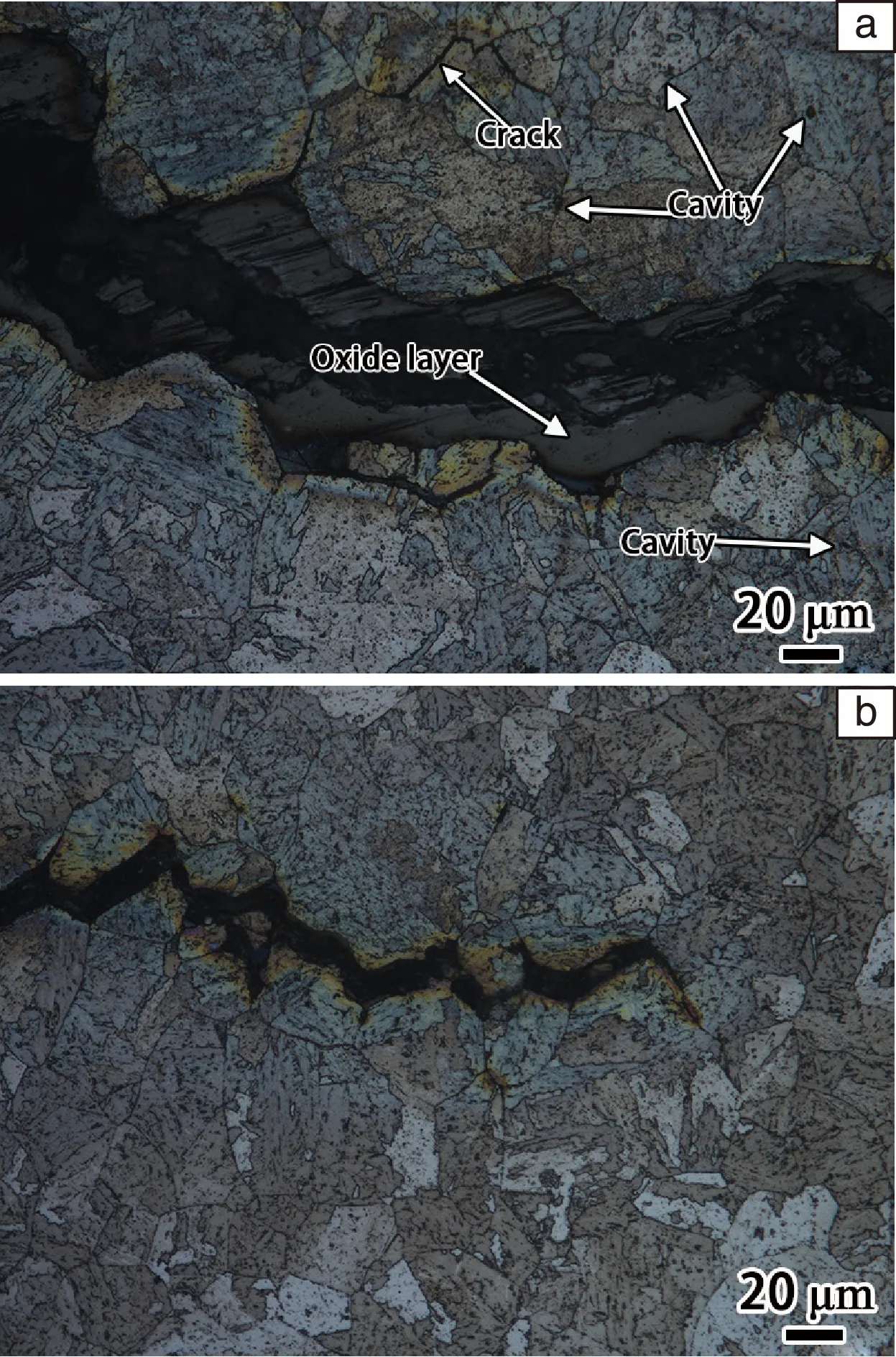

對裂紋環向截面顯微組織進行高倍觀察可知:主裂紋的中間(圖5a)和邊緣部分(圖5b)具有明顯的沿晶擴展特征,并附有很多沿晶微裂紋。此外,主裂紋附近區域觀察到獨立的晶間裂紋、晶界孔洞等蠕變損傷組織,但是貝氏體區域仍然存在,其形態較為清晰,晶界處也未觀察到粗塊狀或鏈狀碳化物,貝氏體無明顯老化趨勢,說明蠕變損傷并非由長期超溫運行所致[9]。

3.4 顯微硬度分析

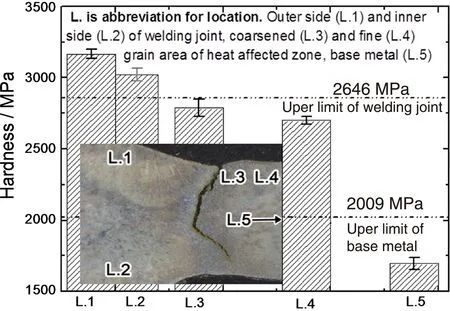

分別對管樣的焊縫內外壁附近區域(圖6中位置L.1和L.2)、熱影響粗晶區(位置L.3)、熱影響細晶區(位置L.4)和母材段(位置L.5)進行顯微硬度分析,將測試結果與DL/T 438-2016《火力發電廠金屬技術監督規程》所描述的12Cr1MoVG管材及其焊縫的硬度值進行對比,位置和測試結果見圖6。由圖6可見,管樣中母材段的硬度值符合標準規定,熱影響區的粗、細晶區的硬度值都超過標準規定的上限值,焊縫內、外區域的硬度值也超過標準規定的上限值。

圖4 焊縫段軸向截面低倍照片:(a)裂紋貫穿段,(b)裂紋未貫穿段Fig.4 Optical images of the macrostructure of weld joint on the axial section:(a)penetrated part,(b)not-penetrated part

圖5 裂紋環向截面顯微組織照片:(a)裂紋中間段,(b)裂紋邊緣Fig.5 Microstructure of weld joint on the circular section:(a)middle part,(b)edge part

研究表明[7,8]:隨著焊接熱輸入量的增加,焊縫各區域的硬度均呈增高趨勢;這與本文3.3節的焊縫顯微組織特點相吻合,表明管樣焊接過程中工藝參數控制不佳,熱輸入量過大。硬度超標也表明該區域的殘余應力較高。

圖6 管樣不同位置的顯微硬度值Fig.6 Vickers hardness of different locations in failed tube

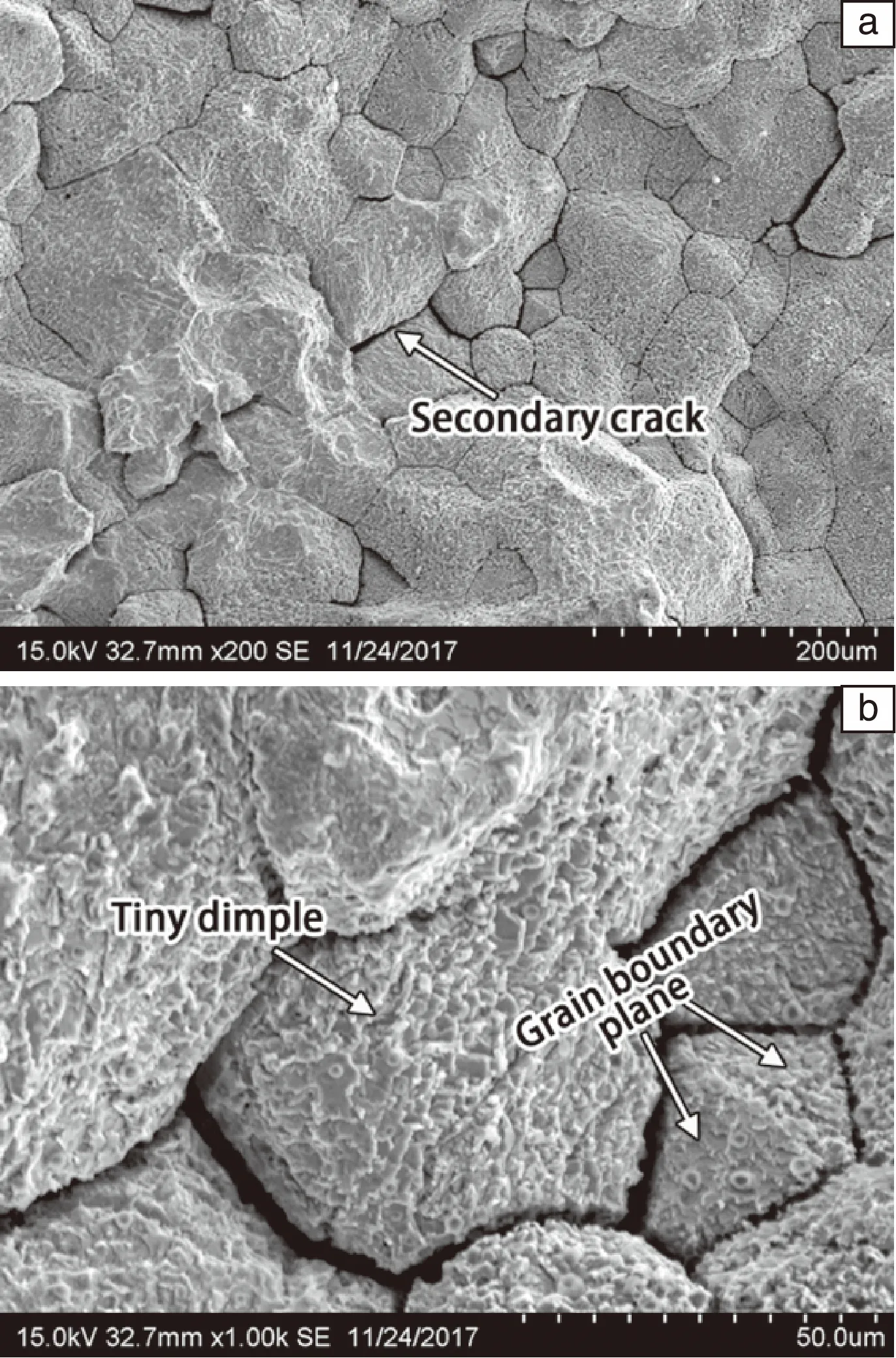

3.5 主裂紋斷口形貌分析

主裂紋斷口形貌的SEM照片見圖7。由圖7可知,斷口整體起伏不平,斷口微觀呈冰糖狀,晶界形貌清晰可見,裂紋沿晶擴展特征明顯;此外,斷口主裂紋附近觀察到大量二次微裂紋(圖7a)。高倍下,沿晶斷面上可觀察到很多小韌窩(圖7b),表明沿晶裂紋是由晶界上的空洞形核、長大及相互連接而成,這種脆性沿晶斷裂行為被定義為“微孔聚集型沿晶斷裂(intergranular microvoid coalescence mode,IGMVC)”[10]。研究發現[7]:當焊接熱輸入量較高時,焊縫的斷口形貌表現出均一的IGMVC特征。結合本文3.3節的焊縫外壁區粗大晶粒現象,推算管樣焊接過程中存在焊接熱輸入量過高現象。斷口的沿晶斷裂特征與管樣主裂紋截面金相檢測結果吻合。

圖7 管樣裂紋斷口形貌照片Fig.7 SEM images of fracture morphologies of failed tube

3.6 裂紋類型討論

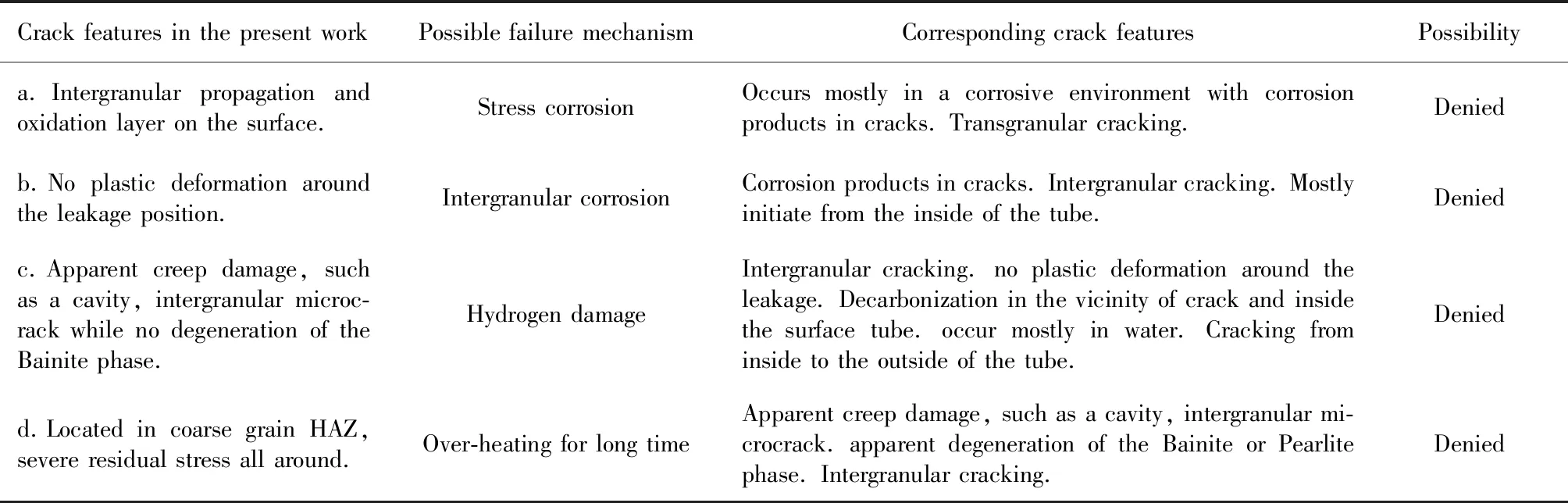

本文中管樣的第一漏點為焊縫熱影響區的貫穿性裂紋,晶間腐蝕、應力腐蝕、脆性超載、蠕變失效均會造成裂紋類缺陷[11-13];但通過對比(表2),排除上述失效機制的可能性。本文中的裂紋可能為多種損傷機制協同作用的結果,從裂紋的產生部位、擴展類型、金相和掃描電鏡組織照片等宏觀和微觀特征判斷,該裂紋具備再熱裂紋的典型特征。

表2 可能性失效類型及特點Table 2 Probable failure mechanism of cracks in present work

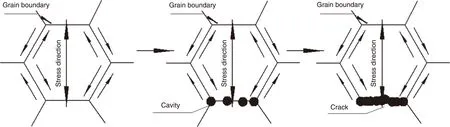

關于CrMoV類耐熱鋼再熱裂紋的研究[14-16]中對再熱裂紋的典型特征描述較為一致:多發生在焊接粗晶熱影響區、裂紋多沿晶擴展、焊縫處存在額外應力作用、多產生于高溫環境、是一種在弱晶界區域的蠕變應力釋放過程。在應力作用下,焊縫粗晶熱影響區原奧氏體晶粒晶界上形成孔洞;孔洞互相連接,形成微裂紋;微裂紋逐漸長大并互相連接,最終形成宏觀裂紋,如圖8所示。

圖8 焊縫粗晶熱影響區再熱裂紋形成示意圖Fig.8 Illustration of reheat intergranular crack in the coarsened grain in HAZ

3.7 焊縫再熱裂紋形成原因

合金的再熱裂紋傾向與Cr,Mo,V,Nb,Ti等元素密切相關,通常用再熱裂紋敏感因子ΔG1(式1)來評價材料的再熱裂紋敏感性[12]:

ΔG1=100×(Cr+3.3Mo+8.1V+10C)-2

(1)

式中,Cr,Mo,V,C等表示相應元素的質量分數,其單位均為%。ΔG1>2時,對再熱裂紋敏感;1.5<ΔG1<2時,對再熱裂紋敏感性一般;ΔG1<1.5時,對再熱裂紋不敏感。12Cr1MoV的ΔG1為2.223,對再熱裂紋敏感。對于再熱裂紋敏感材料,良好的焊接質量是防止再熱裂紋的關鍵,但本文失效管樣的焊接質量卻控制不佳,為再熱裂紋的形成提供了條件。

額外應力作用。失效管樣焊縫為直管對接焊縫,此類焊縫的結構應力較低,焊縫外壁表面硬度高、殘余應力高。由焊縫各區域金相和硬度分析可知,管樣焊縫后序熱輸入量過大,易在熔合線附近造成咬邊缺陷,引起更大應力集中效應[17],為再熱裂紋形成提供了應力條件。

晶粒粗大。焊縫外壁區域、粗晶熱影響區的晶粒尺寸過大。研究[14]發現:晶粒越大,晶界兩側晶粒的取向差越大、晶粒間協調變形的能力越差,易造成局部位錯塞積、應力集中,誘發晶間蠕變孔洞來釋放應力。這與本文3.3節裂紋顯微組織觀察結果吻合:與主裂紋相比,熱影響細晶區裂紋附近的晶界孔洞、裂紋等組織數量大大減少。

綜上所述,焊接質量差是管樣焊縫再熱裂紋失效的主要原因。

4 結 論

通過對失效管樣的宏觀形貌、化學成分、顯微組織、斷口微觀形貌、力學性能等方面進行分析,結合已有文獻工作研究,得出結論:

(1)管樣焊縫裂紋位于焊縫粗晶熱影響區,從外壁向內壁沿晶擴展,屬于再熱裂紋;

(2)管樣再熱裂紋失效主要源自焊縫焊接質量差,焊縫各區域硬度超標、晶粒粗大。

根據管樣失效類型和原因分析結果,建議電廠加強12Cr1MoVG鋼的焊接質量管理工作,確保焊接工藝的正確執行。