2018年彈性體科學與工程領域的重要進展

秦 璇,王 朝,王潤國,張立群

(北京化工大學材料科學與工程學院,北京 100029)

1.理論與前沿探索

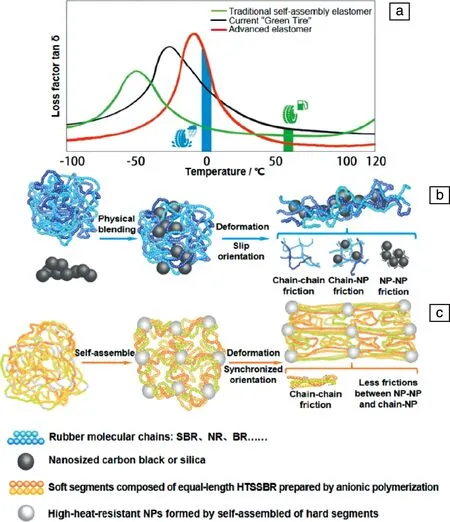

(1)北京化工大學先進彈性體材料研究中心基于大分子組裝技術,設計出了一種具有等長分子鏈、增強相通過化學交聯實現自組裝均勻分散的高強、高韌全有機彈性體材料——溶聚丁苯橡膠聚氨酯彈性體。其拉伸和撕裂強度分別達到23.8 MPa和46.3 kN/m,滿足輪胎工業及橡膠工業的要求。對比商業化的“綠色輪胎”,滾動阻力降低了69.8%,抗濕滑性能提升了13.2%,磨耗降低了94.6%,實現了滾動阻力、抗濕滑性、磨耗性能(“魔三角”性能)的同步大幅度提升;同時在苛刻條件下測試功率降低了79.1%,溫升降低了59.1%。為輪胎行業面臨的世界能源危機和環境污染問題提供了新的思路和解決方案。(圖1)

圖1 傳統聚氨酯彈性體、綠色輪胎、下一代超級彈性的性能對比:(a)黏彈性響應關系;(b)傳統橡膠材料變形前后示意圖;(c)面向下一代高性能輪胎的彈性體新結構材料變形前后示意圖

成果發表:

QIN X,HAN B,LU J,etal.Rational Design of Advanced Elastomer Nanocomposites Towards Extremely Energy-Saving Tires Based on Macromolecular Assembly Strategy[J],Nano Energy,2018,48:180-188.

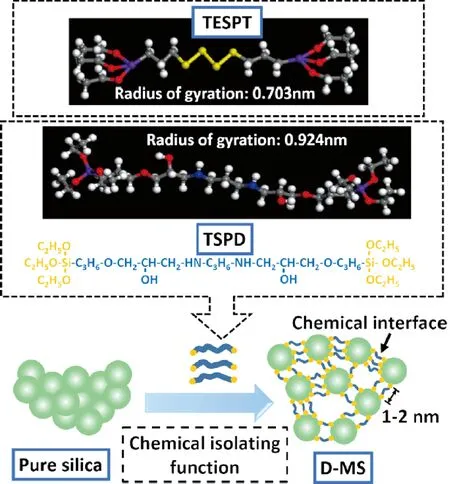

(2)北京化工大學先進彈性體材料研究中心為進一步改善白炭黑在橡膠中的分散性,合成了用于二氧化硅表面修飾的新型隔離分散劑N,N’-雙[3-(三乙氧基硅基)丙基]-丙基-1,3異丙醇胺(TSPD),并將其用于制備隔離分散型改性二氧化硅(D-MS)。這種新型改性二氧化硅相互連接但又不接觸和吸附,對比僅用傳統隔離劑改性二氧化硅制備的復合材料模量及強度提高10%~20%,且動態損耗因子及壓縮生熱下降10%~15%。這種新型隔離分散劑對制備節能輪胎具有較大的意義。(圖2)

圖2 通過TSPD制備隔離分散型改性二氧化硅

成果發表:

ZHENG J,HAN D,ZHAO S,etal.Constructing a Multiple Covalent Interface and Isolating a Dispersed Structure in Silica/Rubber Nanocomposites with Excellent Dynamic Performance[J].ACS Applied Materials &Interfaces,2018,10(23):19922-19931.

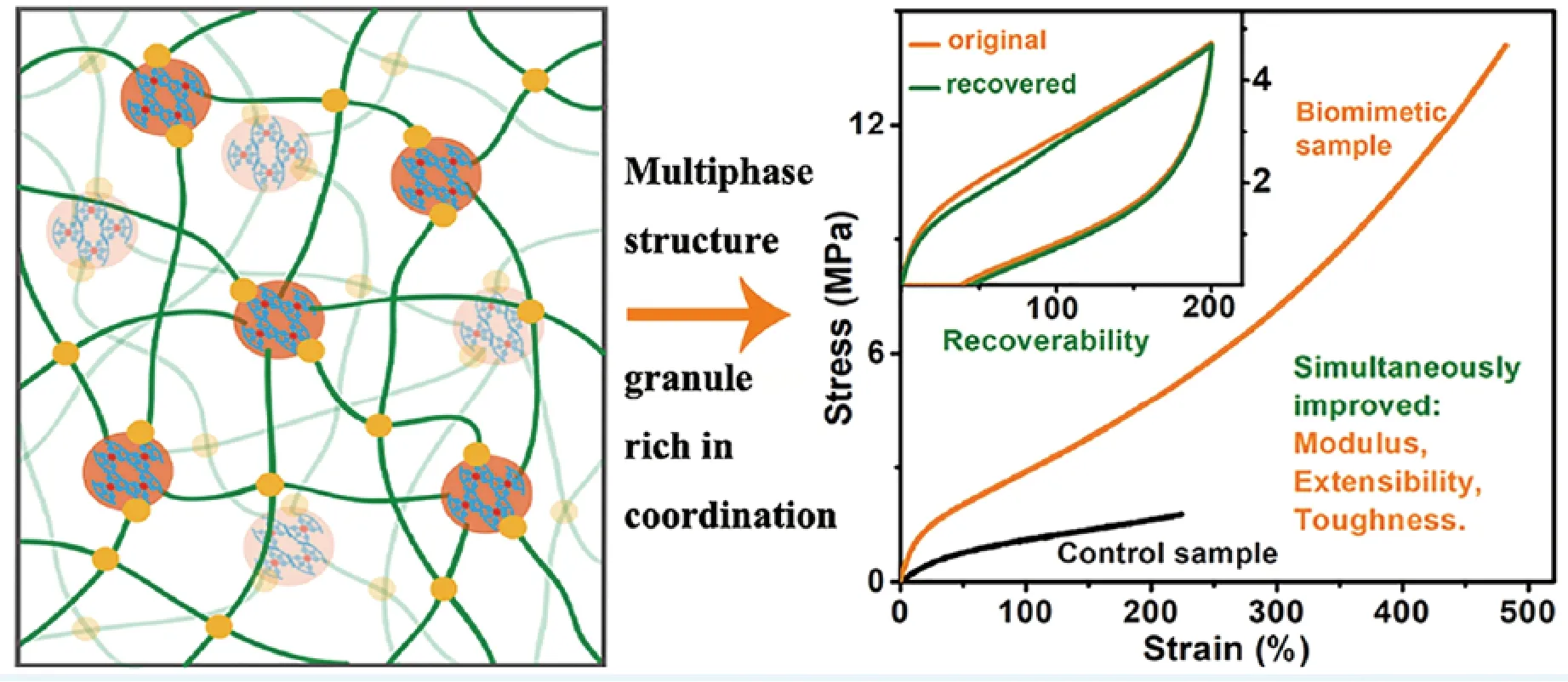

(3)華南理工大學郭寶春教授課題組與北京化工大學先進彈性體材料研究中心合作,在貽貝足絲角質層微相分離的啟發下,制備了三價鐵-環氧配位增韌環氧化天然橡膠/丁苯橡膠的多相增韌體系。通過混煉,使丁苯橡膠作為連續相而環氧化天然橡膠作為分散相。分散相與三價鐵離子具有較高的親和性,在原有橡膠交聯的基礎上,為分散相提供了額外的交聯點,有效提升了模量。同時,配位鍵在應力作用下不斷發生斷裂和重構,體系韌性極大提升。這項研究為在橡膠材料中同時實現高韌性、高模量及可恢復性提供了新的思路。(圖3)

成果發表:

ZHANG X,LIU J,ZHANG Z,etal.Toughening Elastomers Using a Mussel-Inspired Multiphase Design[J].ACS Applied Materials &Interfaces,2018,10(28):23485-23489.

圖3 貽貝啟發的環氧化天然橡膠/丁苯橡膠多相結構增韌

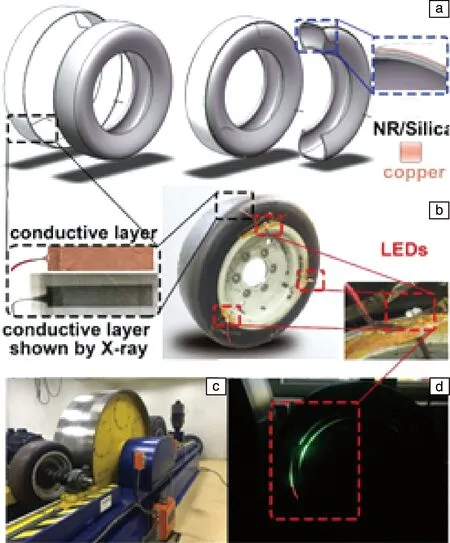

(4)北京化工大學先進彈性體材料研究中心、中國科學院王中林院士課題組與山東玲瓏輪胎股份有限公司合作,將摩擦納米發電機和白炭黑輪胎相結合,制備出了一體式的摩擦納米發電輪胎,利用摩擦納米發電機,可將白炭黑輪胎與地面摩擦產生較大靜電這一負面效應轉化為正面效應。如果按照目前報道的較高數值500 W/m2估算,每輛車每年可以節約800 kJ能量,如果全世界所有車輛換裝該發電輪胎,相當于可以節約2.5×108kg汽油。這一研究在未來的智能輪胎和綠色輪胎領域有著巨大的潛在應用。(圖4)

圖4 發電輪胎結構及測試:(a)發電輪胎結構;(b)發電輪胎導電層及發電輪胎實物;(c)發電輪胎測試過程;(d)發電輪胎測試過程LED特寫

成果發表:

WU W,CAO X,ZOU J,etal.Triboelectric Nanogenerator Boosts Smart Green Tires[J].Advanced Functional Materials,2018:1806331.

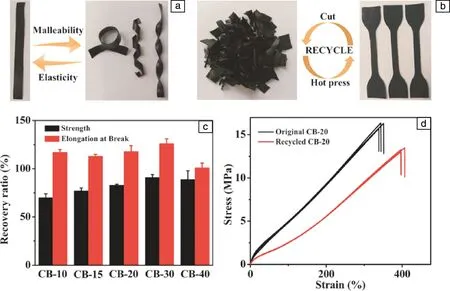

(5)華南理工大學郭寶春教授課題組通過重氮化-耦合反應對炭黑表面進行羧基改性。利用改性炭黑表面的羧基與環氧化天然橡膠基體的環氧基發生酯化反應,成功構筑了β-羥基酯界面,制備了力學性能優異同時具有可重復加工性能的納米顆粒交聯橡膠復合材料。為利用傳統納米填料制備可重復加工彈性體的方法提供了新的思考方向,并且具有較強的工業化潛力。(圖5)

圖5 具有可重復加工性能的納米顆粒交聯橡膠復合材料

成果發表:

QIU M,WU S,FANG S,etal.Sustainable,Recyclable and Robust Elastomers Enabled by Exchangeable Interfacial Cross-Linking[J],Journal of Materials Chemistry A,2018,6(28):13607-13612.

(6)北京化工大學先進彈性體材料研究中心制備了3種具有不同基體分子極性的CNT/HNBR復合材料。通過控制復合方法,實現了CNT在三種氫化丁腈橡膠(HNBR)中的相同的分散狀態以及填料網絡。研究發現,雖然3種基體HNBR介電常數相當,在相同CNT含量(高于逾滲值)時,分子極性越高的復合材料介電常數越高,進一步建立了一種等效電路,用以分析界面極化機理,所得結論與實驗數據一致。該研究第一次證實了更高的分子極性有助于提高界面極化,并進一步表現出更高的介電常數。(圖6)

圖6 不同分子極性CNT/HNBR復合材料界面極化

成果發表:

SUN H,ZHANG H,LIU S,etal.Interfacial Polarization and Dielectric Properties of Aligned Carbon Nanotubes/Polymer Composites:The Role of Molecular Polarity[J],Composites Science and Technology,2018,154:145-153.

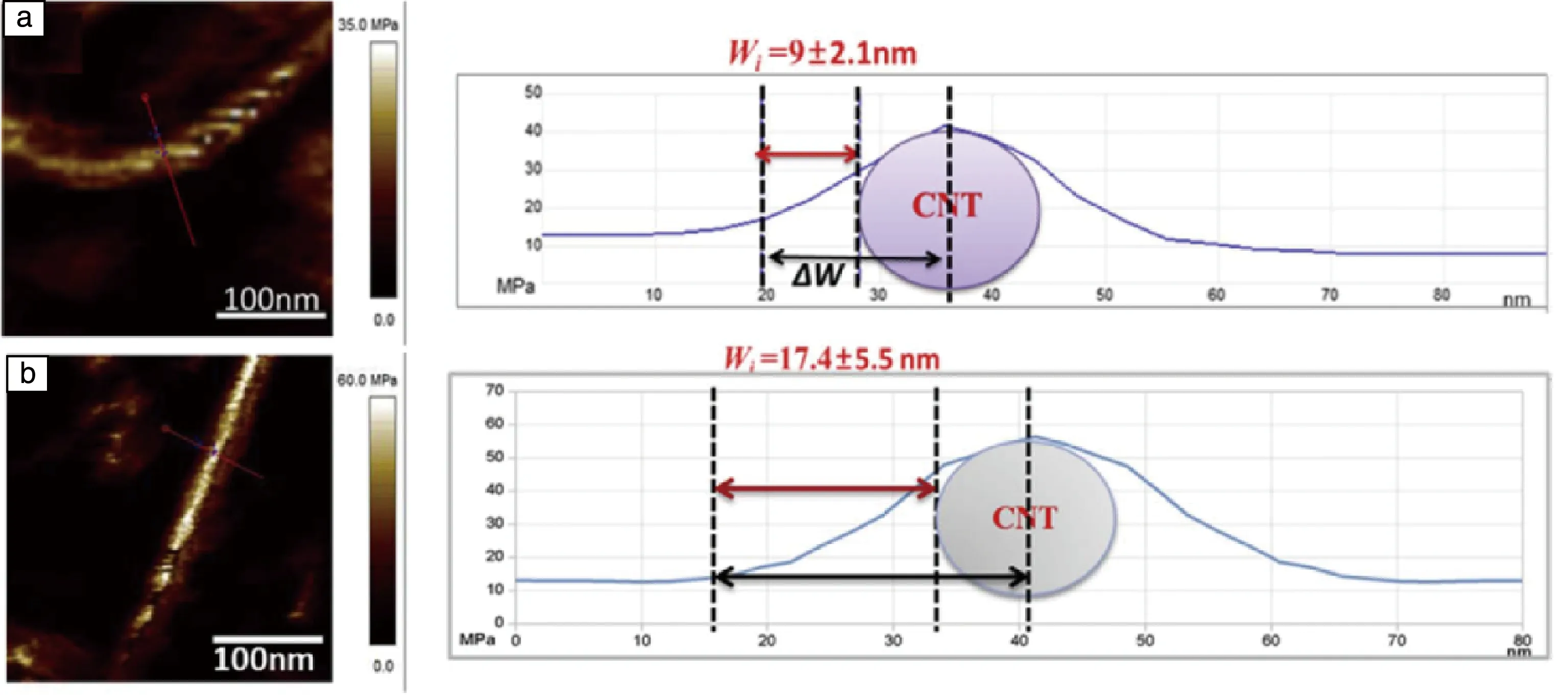

(7)北京化工大學先進彈性體材料研究中心釆用原子力顯微鏡定量納米力學模式測試了橡膠納米復合材料中納米分散相周圍的模量分布,以高模量和低粘附力作為合適研究對象的篩選條件,首次測試出碳納米管與天然橡膠間的界面層厚度。未改性的碳納米管與天然橡膠界面層厚度為9 nm;經過硅烷偶聯劑原位改性后的碳納米管與天然橡膠層間厚度增大到17.4 nm。(圖7)

成果發表:

NING N,MI T,CHU G,etal.A Quantitative Approach to Study the Interface of Carbon Nanotubes/Elastomer Nanocomposites[J],European Polymer Journal,2018,102:10-18.

(8)北京化工大學先進彈性體材料研究中心通過對共混型的熱塑性彈性體(TPV)的多年研究。受邀在高分子屆頂級綜述期刊ProgrssinPoymerScience發表了文章,對TPV的制備過程、微觀結構、微觀結構性能的關系、各種不同的常用TPV以及新型TPV(如:特種TPV、生物基TPV以及TPV納米復合材料)進行了報道。此文對TPV的研究與發展具有重大的指導意義,并在文末提出了尚未解決的技術難題和展望。

圖7 未改性碳納米管/天然橡膠復合材料(a)和硅烷偶聯劑改性的碳納米管/天然橡膠復合材料的界面層表征示意圖(b)

成果發表:

NING N Y,TIAN M,ZHANG L Q,etal.Preparation,Microstructure,and Microstructure-Properties Relationship of Thermoplastic Vulcanizates (TPVs)[J].Progress in Polymer Science,2018,79:61-97.

2.重大工程技術和成果鑒定

(1)海膠集團萬噸級納米粘土天然膠(NCR)產業化關鍵技術獲鑒定通過。

2018年1月,海膠集團在海口召開萬噸級納米粘土天然膠(NCR)產業化關鍵技術鑒定會。“萬噸級納米粘土天然膠產業化項目”是海膠集團和北京化工大學歷時3年共同完成的合作開發項目,于2017年9月在“第二屆全國軍民兩用技術創新應用大賽”入圍決賽,并獲得決賽優勝獎,是目前橡膠材料中唯一獲此殊榮的材料。且納米黏土天然膠在氣密性方面性能十分優異,具有替代丁基橡膠作為輪胎氣密層的潛質,且其成本更低。該項目研發成果在國內具有突破性的意義,填補了國內在此技術領域的空白,為海膠集團“科技支撐”的戰略方針提供了技術儲備。

由3位工程院院士和橡膠彈性體行業專家組成的專家評審委員會通過現場鑒定認為:該項目成功開發了萬噸級納米粘土天然橡膠(NCR)成套技術及生產線,關鍵技術居國際領先水平,一致同意通過鑒定。

(2)北京化工大學先進彈性體材料研究中心將納米二氧化硅制備技術作為科技成果作價入股實施股權獎勵項目成功落地。

橡膠工業需要新型高性能納米增強劑,而納米二氧化硅是最具有應用潛質的一種新型納米增強劑,是下一代綠色輪胎產業鏈的重要組成部分。為了解決“綠色生產”問題,北京化工大學先進彈性體材料研究中心基于多年的基礎研究和實踐探索,在制備納米二氧化硅技術方面取得突破性進展,自主原創了噴霧碳化法制備納米二氧化硅成套工藝技術及相關裝備。在安徽阜陽建立了單條3000 噸/年示范生產線。該技術可以用廢固秸稈灰為原料,同時采用廢氣二氧化碳代替硫酸作為沉淀反應劑,整個生產工藝節水減排、節能環保,同傳統技術相比,具有很強創新性。超高比表面積的產品更是傳統硫酸法技術所不能獲得的。隨著安徽進化硅納米材料科技有限公司在安徽省阜陽市注冊成功,北京化工大學首例科技成果作價入股給予科研人員股權獎勵項目正式落地。

(3)國家重點研發計劃項目“新型生物基橡膠材料制備技術及應用示范”2017~2018年度項目總結會在沈陽召開。

由于石油資源的不可再生性和日益短缺的局面,橡膠工業面臨著原料“綠色化、可持續化”的重大需求。一種辦法是尋求新的橡膠作物來源,如蒲公英草、杜仲等;而另一種更創新、更根本的方法是從分子上進行設計,運用生物工程發酵得來的單體進行新型橡膠材料的設計。北京化工大學先進彈性體材料研究中心提出了“生物基橡膠”的概念并且經過多年研究探索合成出了一些新的橡膠分子。

2018年10月15日,由北京化工大學牽頭主持的2017年國家重點研發計劃項目“新型生物基橡膠材料制備技術及應用示范”(項目編號:2017YFB0306900)2017~2018年度項目總結會在沈陽化工大學召開。“新型生物基橡膠材料制備技術及應用示范”項目由北京化工大學牽頭,17家單位組成的“產學研用”優勢團隊共同承擔,與會專家一致認為項目完成了預期研究任務、達到了預期目標和考核指標,建議項目進一步凝練形成生物基橡膠的核心技術和專利,根據生物基橡膠的特點,做好相關研發工作之間的協同,以促進成果的轉化與應用。

(4)道恩集團氫化丁腈橡膠項目建成投產。

氫化丁腈橡膠(HNBR)屬于國家“十三五”重點發展新材料范疇,是由丁腈橡膠(NBR)經加氫處理而得到的一種高度飽和的特種彈性體。與NBR相比,HNBR分子結構中含少量或不含碳碳雙鍵,在保持NBR耐油、耐磨等性能的同時,還具備更優異的耐熱氧老化(可在150 ℃下長期工作)、耐臭氧、耐輻射、耐化學介質(對硫化氫具有良好的抗耐性)和良好的動態性能等,是一種綜合性能優異的特種橡膠,屬國家戰略物資。道恩集團現已擁有11個自主牌號來應對不同的市場需求。該項目是道恩集團與北京化工大學先進彈性體材料研究中心產學研合作結出的又一碩果,也是道恩發展實體經濟、打造民族品牌的一項重要工程。

2018年3月27日,道恩氫化丁腈橡膠項目投產開工儀式隆重舉行,來自中國石油和化學工業聯合會、中國合成橡膠工業協會、煙臺市橡塑業商會有關領導及會員單位代表、特邀行業專家及金融界近300人參加活動。

(5)國內第一條3D打印聚氨酯輪胎誕生。

聚氨酯彈性體是一種新型的結構可設計彈性體材料,具有極其優異的動/靜態力學性能,可加工性高(可采用多種加工方式,如:壓延、注塑、3D打印)。并且通過分子設計可以很精準地改變其力學性能與加工性能,這就為3D打印聚氨酯輪胎提供了可能性。

玲瓏輪胎與北京化工大學先進彈性體材料研究中心聯合研發出3D打印聚氨酯輪胎(規格為165 70/R12),并完成了相應測試。開發綠色節能、安全、高性能的輪胎產品,既代表未來發展趨勢,也是建設資源節約型、環境友好型社會的必然選擇。此次開發成功的3D打印聚氨酯輪胎,采用熱塑性聚氨酯(TPU)材料,相比傳統橡膠胎面具有更低的生熱和更低的滾動阻力,由聚氨酯材料制作的輪胎工藝簡單,安全、耐用、環保,廢舊輪胎可循環使用或用于制造其他工業產品,成本大大低于傳統的橡膠輪胎,有望成為下一代綠色輪胎的主打材料。(圖8)

(6)多階螺桿連續脫硫連續制備再生橡膠成套技術出口至歐盟斯洛伐克。

由北京化工大學先進彈性體材料研究中心主持研發成功的多階螺桿連續脫硫連續制備再生橡膠成套技術,在南京綠金人橡塑高科有限公司進行科技成果轉化,被認定為2018年江蘇省首臺(套)重大技術裝備。2018年,多階螺桿連續脫硫連續制備再生橡膠成套技術裝備出口至歐盟斯洛伐克的生產線實現了遠程監控、故障預警、診斷與處理;實現了最終產品的連續擠出片材、自動稱量,進一步提升了設備的自動化,并實現了再生橡膠產品下游應用的連續上料。(圖9)

圖8 3D打印聚氨酯輪胎的外觀與測試

圖9 多階螺桿連續脫硫連續制備再生橡膠成套技術生產線