一種自密封浮動盲插流體連接器的研究及設計

陸幸駿,趙文生,馮 靜,楊 濤,姚興安

(中國船舶重工集團公司第七二三研究所,江蘇 揚州 225101)

0 引 言

流體連接器在軍用通信系統、海軍聲納探測設備[1]、雷達監測設備、實時機器控制設備、測量測控平臺、通訊領域、電力設備、鐵道信號監測系統、航天航空[2]等領域都有廣泛應用。

目前采用的結構形式多為盲插(無浮動功能)流體連接器,插頭和插座對準位置要求高,軸心最大偏移為±0.25 mm。如果超出此范圍,流體連接器容易損壞,故采用此類盲插流體連接器尤其對重量、尺寸大的模塊加工、裝配、隔震方案和定位銷精度要求非常高[3]。為解決此類盲插流體連接器的缺陷,研究浮動盲插流體連接器的研究很有必要。

1 自密封浮動盲插流體連接器

某盲插流體連接器帶壓插合時,插頭端內部流體正常情況下一般有0.3 MPa左右的壓力,而剛投入使用的插座內部沒有流體,流體壓力為0,插座端與插頭端壓力差很大[4]。插座內腔剛剛接通的瞬間,接通面積小,且兩端壓力差較大,此時在小O形圈處的液體流速很大,對小O形圈造成沖擊,導致其破損,最終產生泄漏。具體原因如圖1所示。

圖1 插合過程圖

帶壓斷開時,插座插頭內部0.3 MPa的壓力,使內部小密封圈在圓周方向的變形不均勻,斷開過程中,密封殼體復位,小O形圈需在插頭殼體圓角的引導下被加壓變形與殼體重新形成密封,由于內部壓力原因,小O形圈偏向一側,引導不順利就會導致密封殼體將O形圈擠傷甚至切斷。具體原因如圖2所示。

圖2 斷開過程圖

為了避免上述問題的出現,此類連接器必須在斷壓情況下才能斷開或連接,降低了設備維修性和可靠性指標,同時也存在因遺忘帶壓操作或未按要求操作所帶來的安全隱患。

針對上述問題,研究了自密封浮動盲插流體連接器,其主要由插頭和插座組成。插頭接冷卻水源,插座接被冷卻模塊,冷卻水由插頭端流向插座端[5]。

1.1 浮動盲插流體連接器插頭

插頭由殼體1、閥芯2、襯套3、墊圈4、接頭5、彈簧6、密封圈7、密封圈8、密封圈9和擋圈10組成,如圖3所示。插頭通過接頭5和密封圈8安裝在機箱基座上,與外部水路連接。接頭5通過襯套3和擋圈10套接在殼體外側,閥芯2可以通過彈簧6在殼體1內部移動,在密封圈9的作用下,形成插頭密封或斷開狀態。殼體1內部擋肩對閥芯2起到限位作用,阻止閥芯2移動。

圖3 浮動盲插流體連接器插頭示意圖

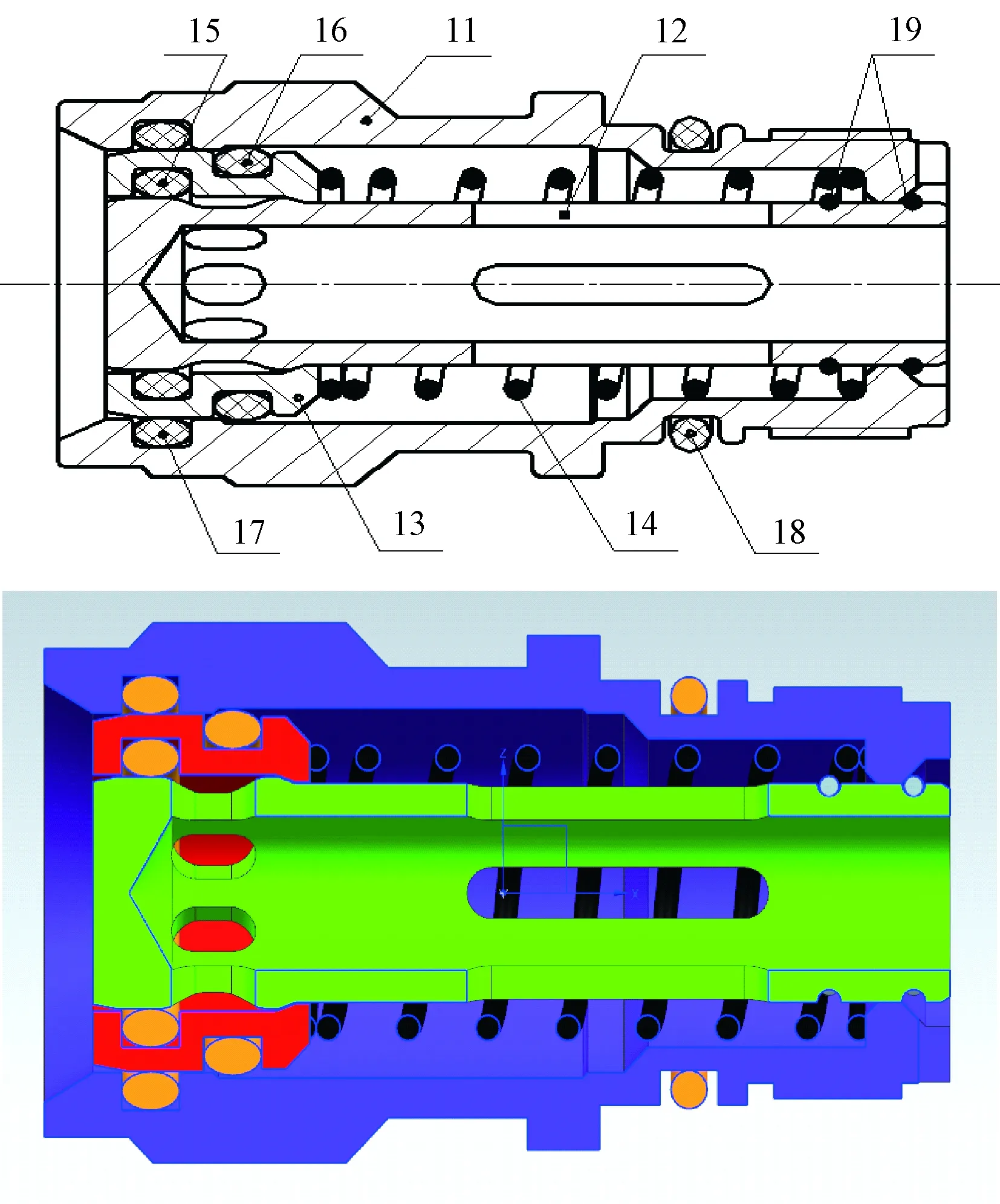

1.2 浮動盲插流體連接器插座

插座由殼體11、閥芯12、封閉環13、彈簧14、密封圈15、密封圈16、密封圈17、密封圈18和擋圈19組成,如圖4所示。插座通過殼體11和密封圈18安裝在冷卻模塊上,與內部冷板連接。封閉環13在彈簧14的作用下在殼體11內部沿著閥芯12軸線移動。閥芯12有梯形凹槽和分流孔,當封閉環13上密封圈15 隨著封閉環13移動到閥芯12上的梯形凹槽段時,密封圈15處于自然不受壓狀態,匯流孔及通過的流體不會對第四密封圈15造成損傷;閥芯12上分流孔與內部水路連接,使得彈簧14所處的空腔不處于密封狀態,加快流體連接器相應速度。插座完全斷開狀態時,封閉環13在彈簧14的作用下,移動到閥芯12限位處時,封閉環13與閥芯12上的擋肩相接觸,阻止封閉環13移動,在密封圈15和密封圈16的作用下,形成插座密封或斷開狀態。

圖4 浮動盲插流體連接器插座示意圖

圖5 浮動盲插流體連接器工作狀態示意圖

1.3 工作原理

如圖5所示,插頭和插座連接過程中,插頭殼體1推動插座封閉環13 向右移動,當插頭閥芯2接觸到插座閥芯12時,閥芯2在插座閥芯12的作用下開始沿殼體1中心軸線向左移動。當閥芯2移動到插頭水路即將接通的臨界狀態時,插頭殼體1已在插座殼體11內移動到與插座密封圈17處于密封的狀態,此時,插頭與插座已處于完全密封狀態。隨著插座與插頭繼續插合,插頭內的密封圈9由與閥芯2接觸逐步轉到與插座內的閥芯12接觸,密封圈9始終在殼體1與閥芯2、閥芯12之間。當密封圈9通過閥芯12上的多個匯流孔時,對匯流孔的遮擋范圍由小到大,再由大到小時,內部水路由小到大逐漸開啟,密封圈9只有由左至右經過閥芯12匯流孔時才會暴露在流體中。因為匯流孔尺寸較小,密封圈9多數部分始終夾在殼體1和閥芯12之間,處在殼體1和閥芯12的保護下,第三密封圈9受到流體沖擊作用有限。當連接器完全接通時,密封圈9已完全處在殼體1與閥芯12之間,不再受到流體的沖擊,連接器已無密封圈暴露在流體中。此時流體沿著插頭接頭內孔軸線向內流動,并通過閥芯2多個分流孔進入插頭殼體1與插頭閥芯2、插座閥芯12之間形成的匯流腔體內,通過腔體后進入插座閥芯12的多個匯流孔,通過多個匯流孔匯合進入插座閥芯12的內孔中,再沿著閥芯12的內孔軸線最終進入冷卻模塊水路中,完成連接器帶壓連接過程。連接器帶壓斷開過程與此相反,本文在此不再敘述。總之,本設計避免了連接器O形密封圈(即密封圈9)暴露在流速較大流體中,從而在保證密封的前提下延長其使用壽命。

加大流體連接器插頭和插座對準位置尺寸范圍主要在插頭結構方案上,浮動流體連接器插頭和插座接通及工作過程,插頭中的殼體1可以帶動其內部組件閥芯2、襯套4、彈簧6、密封圈7、密封圈9一起移動,直至接觸到接頭5內壁,殼體1和接頭5內壁間隙和無徑向浮動流體連接器相比較,徑向浮動尺寸要大,故插頭和插座軸心允許的最大偏移也大,從而實現盲插浮動流體連接。

2 試驗驗證

自密封浮動盲插流體連接器已完成如下試驗:

(1) 機械壽命及耐壓試驗

無壓插拔1 500次;帶壓插拔100次后(壓力≤0.3 MPa),進行 1.6 MPa耐壓試驗(時間15 min);流體連接器在工作狀態和插頭、插座單體密封狀態下無滲漏。

(2) 安全流量試驗

流量10 L/min(時間15 min)內,流體連接器無滲漏。

(3) 隨機振動

①頻率范圍20~2 000 Hz,功率譜密度0.04 g2/Hz,1.6 MPa密封狀態,三方向各振動時間5 min,試驗過程中流體連接器無滲漏。

②頻率范圍20~2 000 Hz,功率譜密度0.04 g2/Hz,0.3 MPa通水狀態,三方向各振動時間5 min,試驗過程中流體連接器無滲漏。

(4) 沖擊

①半正弦波,峰值加速度300 m/s2,脈沖持續時間11 ms,1.6 MPa密封狀態,三方向各6次,試驗過程中流體連接器無滲漏。

②半正弦波,峰值加速度300 m/s2,脈沖持續時間30 ms,0.3 MPa通水狀態,三方向各6次,試驗過程中流體連接器無滲漏。

(5) 溫度試驗

按GJB150.3 A-2009《軍用設備環境試驗方法 高溫試驗》和GJB150.4 A-2009《軍用設備環境試驗方法 低溫試驗》規定的方法進行。流量≥6 L/min前提下,流體連接器泄漏量 ≤0.05(cm3/h),流體連接器下方無滴水現象發生,試驗結束后,接通工作密封狀態,壓力增大到1.6 Mpa(時間15 min)時,流體連接器泄漏量為0。

(6) 插拔泄漏量試驗

在正常插拔速率(周期>3 s),斷壓和帶壓(壓力≤0.3 Mpa)插拔10次后,平均泄漏量≤0.05 cm3。

(7) 壓降試驗[6]

經測試浮動盲插流體連接器在流量4 L/min使用范圍內壓降損失和外購某同類產品相同,4~6 L/min時有微小增加,最大增加值0.06 bar。

(8) 安裝允許誤差(浮動范圍)試驗

將插頭徑向可移動殼體上、下、左、右分別撥動到最大位置,4次均可插入試驗架和插座連通。插頭和插座連通后安裝面距離在44.5±1 mm;插頭和插座在接通工作密封狀態壓力增大到1.6 MPa(時間15 min)時,流體連接器泄漏量為0。

(9) 濕熱試驗

按GJB150.9 A-2009《軍用設備環境試驗方法 濕熱試驗》規定的方法進行。試驗結束后流體連接器零件基材沒有明顯損傷。

(10) 鹽霧試驗

按GJB150.11 A-2009《軍用設備環境試驗方法 鹽霧試驗》規定的方法進行鹽霧試驗。試驗結束后樣品基材沒有明顯腐蝕現象。

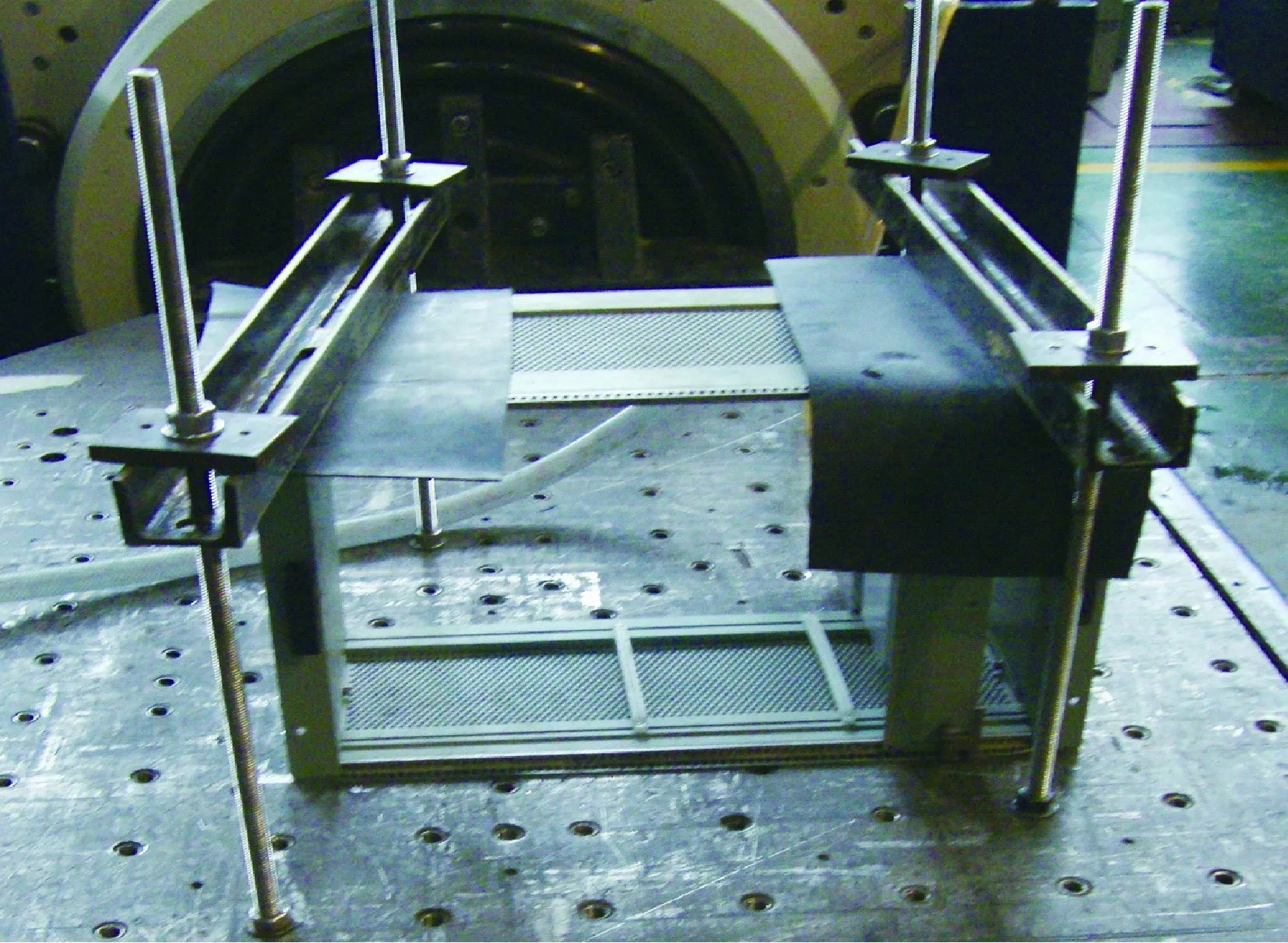

(11) 通水試驗

將2對流體連接器置于試驗工裝上,進行流量6 L/min、10個周期240 h的通水試驗,流體連接器泄漏量為0。

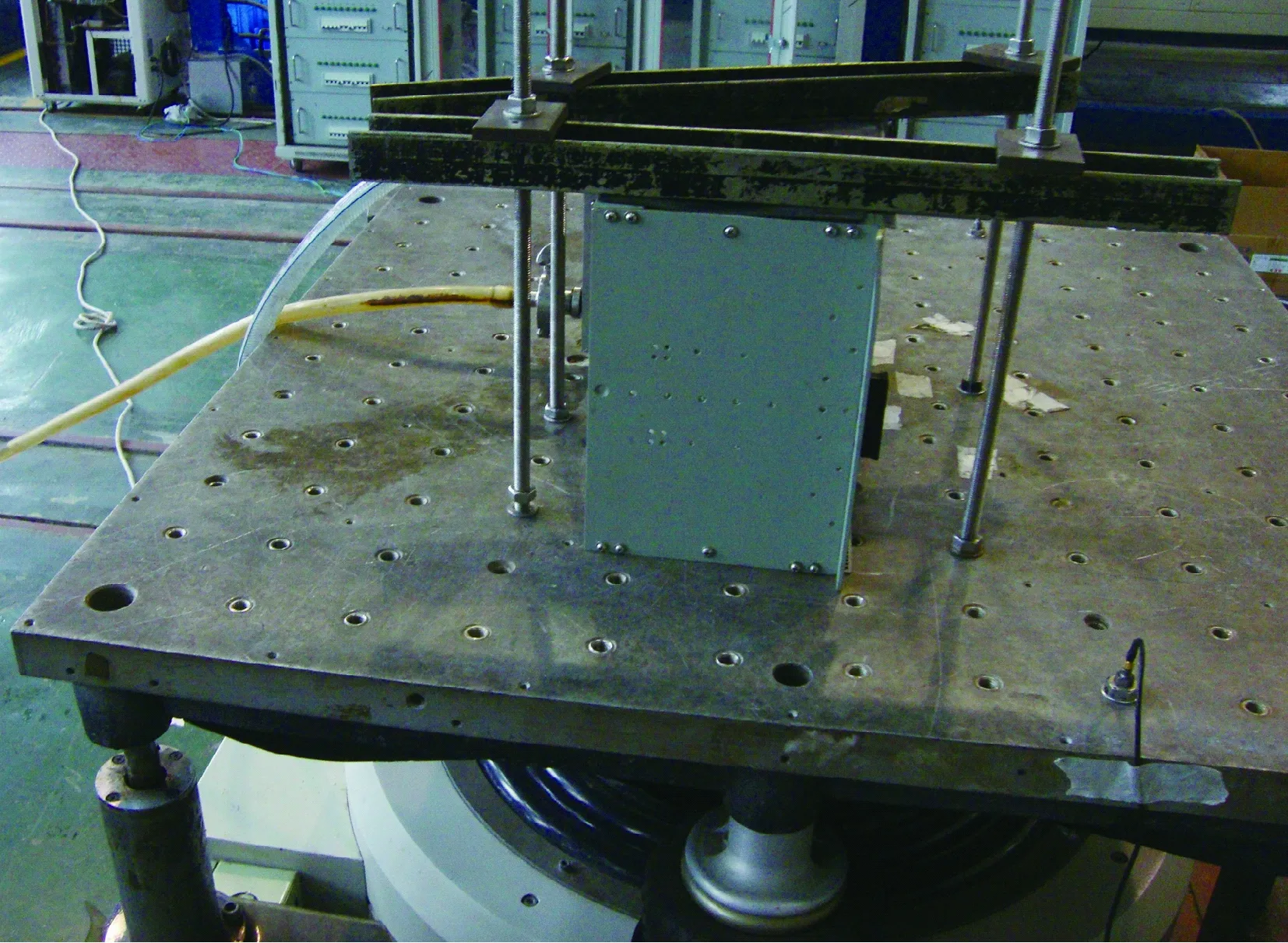

(12) 破壞壓力試驗

在2.5 MPa(時間5 min) 同等壓力條件下,插頭、插座單體和流體連接器接通密封狀態下液體泄漏量為0。

部分試驗圖片如圖6~12所示。

圖6 通水試驗

圖7 壓降試驗

圖8 破壞壓力試驗

圖9 安全流量試驗

圖10 隨機振動試驗

圖11 沖擊試驗

3 結束語

(1) 通過模擬各種工作環境試驗,結果表明自密封浮動盲插流體連接器環境適應性較高,穩定性較好,可以廣泛運用于各種冷卻系統。

(2) 提出了插頭和插座閥芯均布匯流和分流技術方案,設計了殼體和閥芯將O形圈夾在中間,流體從閥芯中間流入或流出的結構,解決了連接器存在的O形密封圈暴露在流道中,流速過大或流體中含有雜質以及帶壓插拔誤操作對O形密封圈造成的損傷,提高了O形密封圈的壽命和可靠性。

圖12 濕熱試驗

(3) 自密封浮動盲插流體連接器具有一定的徑向浮動功能,降低了生產加工精度的要求,提高了生產裝配效率。