響應曲面法優化無煙煤粒度對赤鐵礦直接還原效果影響的研究

陳 建,熊 偉,李國莉

(文山學院 化學與工程學院,云南 文山 663099)

近年來,隨著焦炭資源的日益消耗,各種非高爐煉鐵工藝迅速發展[1]。直接還原法是非高爐煉鐵的主要方法之一,該工藝是鐵礦石在低于熔化溫度下還原成海綿鐵的過程。直接還原法分為氣基直接還原與煤基直接還原[2]。我國的煤炭資源豐富,分布廣泛,品種齊全,特別是一些經濟不發達的地區。煤基直接還原工藝作為一種新的煉鐵途徑,是符合我國資源特點的非高爐煉鐵工藝[3-5]。目前,在國內煤基直接還原的研究中,主要使用的還原劑有碎焦粉、煙煤、褐煤、結焦煤、無煙煤、焦炭、石油焦、冶金焦等[6]。本文主要以無煙煤為還原劑,研究其粒度對赤鐵礦煤基直接還原效果的影響,并對結果運用響應曲面法進行了優化。

響應曲面法是一種優化工藝條件的有效方法。它通過計算機運算,所建立的復雜多維空間曲面較接近實際。通過對過程的回歸擬合和響應曲面繪制,可驗證一個或多個響應變量與一系列試驗變量之間的關系,確定試驗因素及其交互作用在工藝過程中對指標響應值的影響,精確地表述因素和響應值之間的關系[7]。相對單因素實驗設計法和正交實驗設計法,響應曲面法對實驗設計合理、可以確定實驗結果的最佳值并且可以把得出的模擬方程與真實值進行擬合[8]。

本文利用響應曲面法,在單因素試驗的基礎上,對還原劑無煙煤的粒度對赤鐵礦直接還原效果的影響進行了研究,并建立了相應預測方程,確定了直接還原反應的優化工藝參數。

1 單因素實驗

1.1 實驗原料

實驗所用的鐵礦石為赤鐵精礦,該鐵礦石的鐵品位為56.69%,無其它可回收的金屬元素。

實驗選用粒度不同的無煙煤作為還原劑,研究各粒度無煙煤對鐵礦石煤基直接還原效果的影響。該無煙煤含固定碳76.67%、揮發分6.98%、灰分14.74%。

1.2 實驗方法

將實驗原料赤鐵精礦,不同粒度的無煙煤混合均勻后裝入坩堝,置于馬弗爐中進行加熱。采用內配碳直接還原的方法,考察不同粒度無煙煤對鐵礦石直接還原的影響。

1.3 單因素試驗設計

將實驗原料赤鐵精礦與不同粒度的還原劑無煙煤按一定比例混合均勻后,置于坩堝內,在馬弗爐中進行直接還原。進行單因素實驗,對還原溫度、還原時間、配碳量進行探索,以得到最佳還原條件。分別研究還原溫度800℃、900℃、1 000℃、1 100℃、1 200℃,還原時間 0.5 h、1 h、1.5 h、2 h、2.5 h,配碳量10%、15%、20%、25%、30%條件下的還原效果。并探索不同粒度的無煙煤對還原效果影響的規律。

1.4 單因素實驗結果

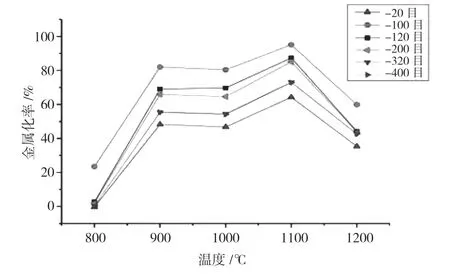

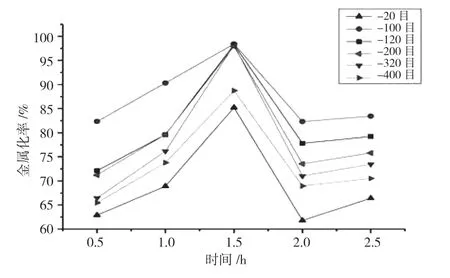

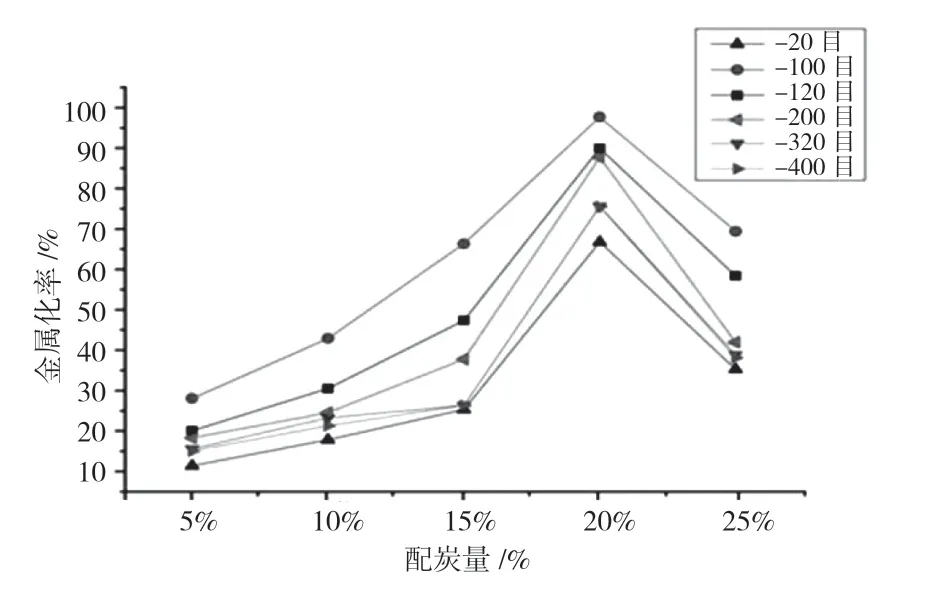

在本實驗中,以還原產品的金屬化率作為考察還原效果的主要因素,圖1~圖3為單因素試驗結果,說明了不同條件下所得還原產物的還原效果。

在圖1~圖3的單因素實驗中,以不同粒度(-20 目、-100 目、-120 目、-200 目、-320 目、-400目)的無煙煤作為還原劑,分別對還原條件:還原溫度、還原時間、配碳量進行了考察,圖1~圖3所示曲線均有較明顯趨勢。實驗結果顯示,在還原溫度1 100 ℃、還原時間1.5 h、配碳量20%的條件下可得到最佳還原效果。通過圖1~圖3所示的實驗結果,可以觀察到在任何還原條件下,-100 目的無煙煤達到的還原效果均優于其它粒度的無煙煤。圖4是在最佳還原條件下,不同粒度的無煙煤對還原產品還原效果的影響,可明顯觀察到-100 目無煙煤的還原效果最佳,在無煙煤粒度-100 目、還原溫度1 100 ℃、還原時間1.5 h、配碳量20%的條件下,可得到金屬化率97.06%的直接還原鐵。而粒度更大和更小的無煙煤則都會導致還原效果的降低。

圖1 溫度對還原產品金屬化率的影響

圖2 還原時間對還原產品金屬化率的影響

圖3 配炭量對還原產品金屬化率的影響

圖4 無煙煤的粒度對還原產品金屬化率的影響

2 響應曲面法實驗優化

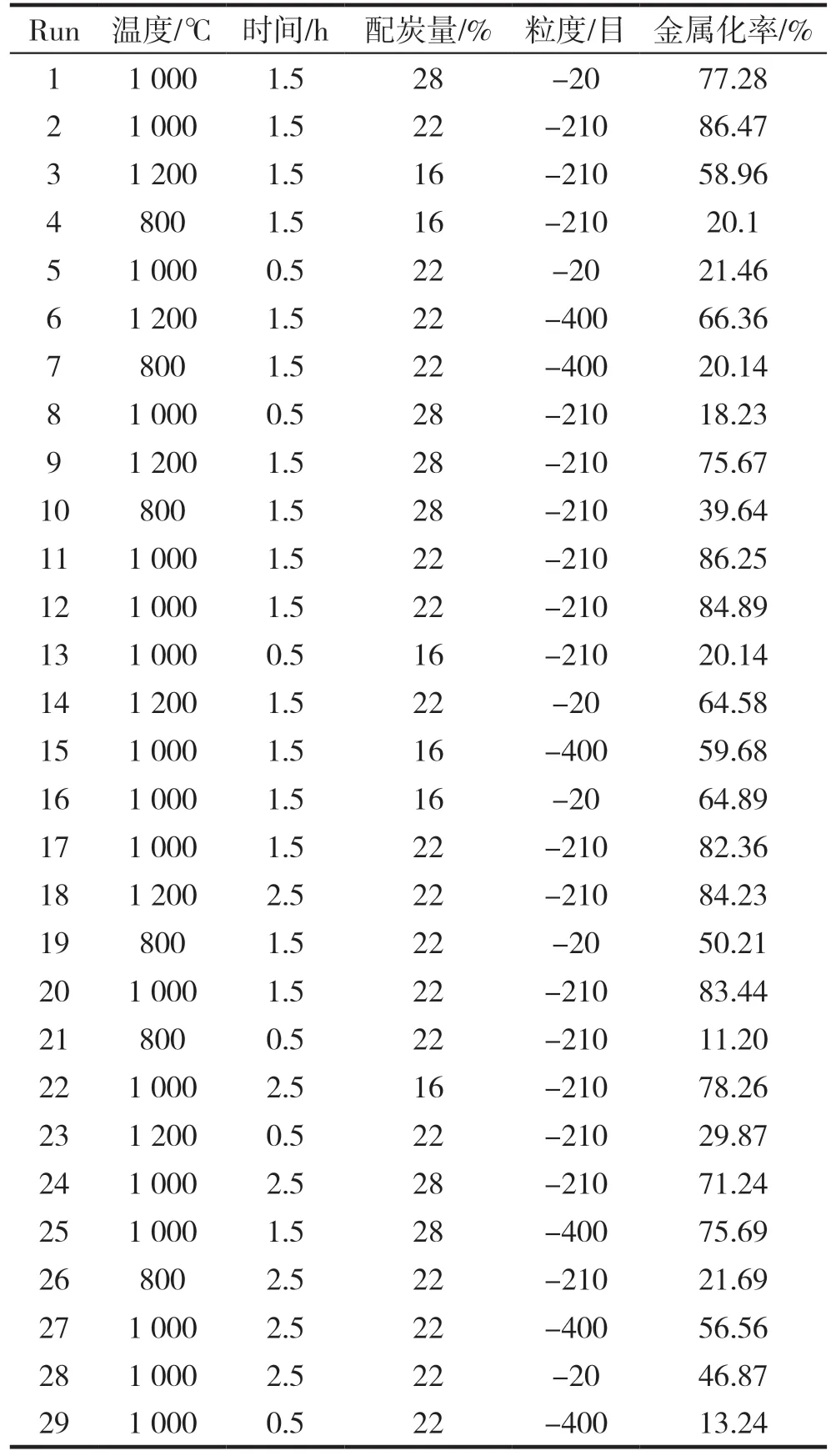

2.1 響應曲面實驗設計及結果

采用響應曲面法進行實驗設計以及數據分析,數據見表1。對表1實驗數據進行多元回歸擬合,建立以還原產品金屬化率為響應值的多元線性回歸模型:

Y1=143.25403-7.99511X1-0.31995X2+2.24981X3-1.49756X4+0.019305X1X2-0.082933X1X3+0.053461X1X4-1.03833E-003X2X3+6.02500E-004X3X4-6.42037E-003X2X4

其中,X1為配碳量;X2為還原溫度;X3為還原時間;X4為無煙煤粒度;Y1為響應值—金屬化率。

經過擬合計算,回歸模型的R-Squared值與Adj R-Squared值分別為0.9371與0.9244,說明回歸方程與真實樣本輸出之間的相似程度較高,有大量的實驗數據可以用模型加以解釋,其可信度較高。

表1 響應曲面試驗設計與結果

圖5為還原產品金屬化率的預測值與真實值的關系。從圖中可以看出:大部分真實值都落在預測值上,少部分的真實值也是對稱分布在預測值兩側,說明模型與實際結果擬合較好。

2.2 響應曲面實驗結果分析

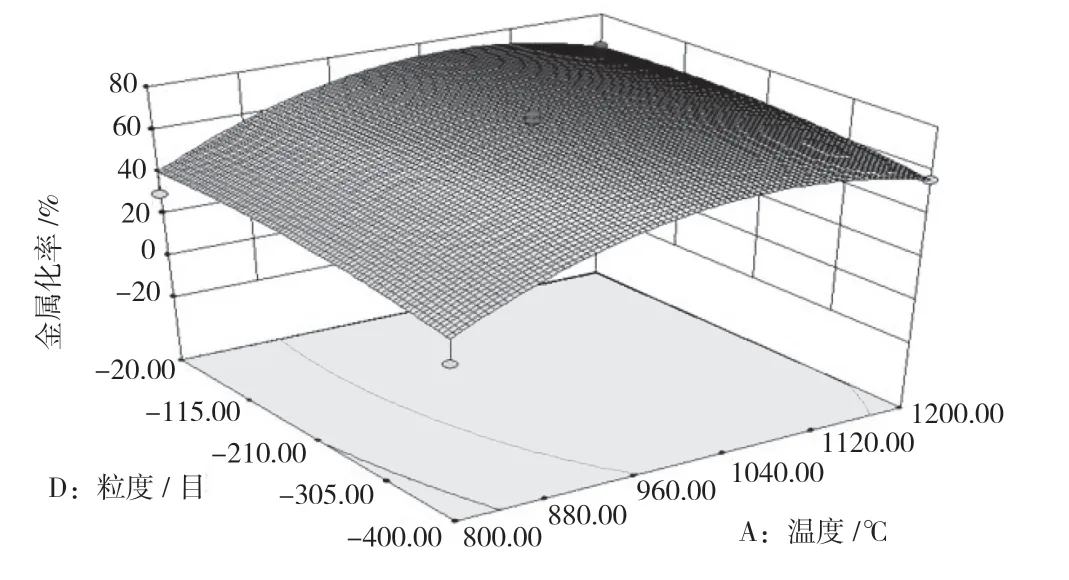

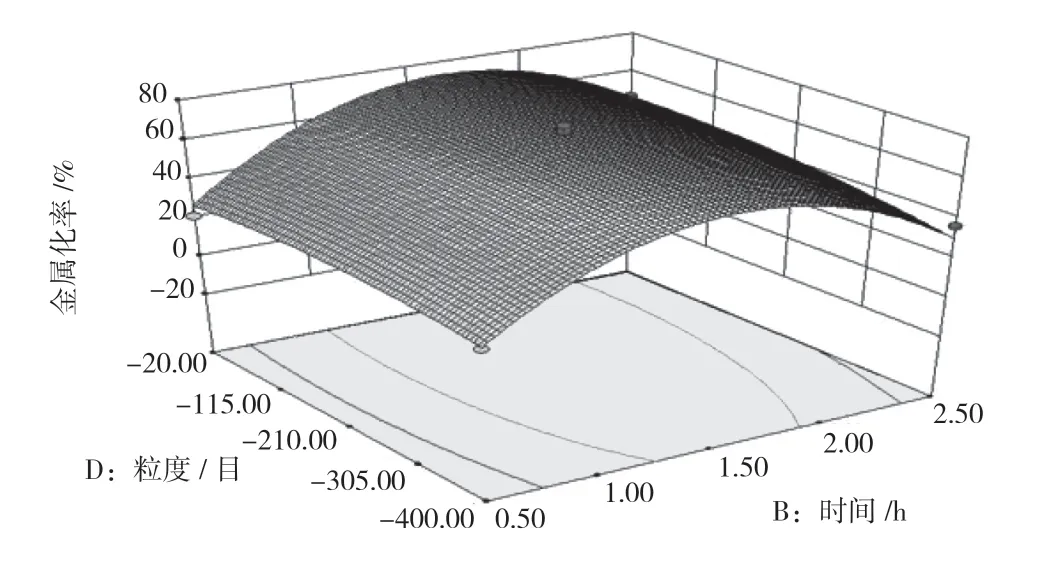

圖6~圖8是無煙煤粒度分別與還原溫度、還原時間、配碳量交互作用的響應曲面圖。由圖6~圖8可知,無煙煤粒度與還原溫度、還原時間的交互作用對產品金屬化率的變化影響較大,而無煙煤粒度與配碳量之間的交互作用較不明顯,推測由于無煙煤用量與無煙煤粒度相關性較緊密,屬于還原劑的兩個不同屬性,在交互作用時難以對還原結果產生顯著影響。總體上無煙煤的粒度對金屬化率的影響趨勢是先上升后下降,在-110 目左右還原產品金屬化率達到最高。

該趨勢的產生可以從三個方面解釋:

(1)接觸面積:隨著無煙煤粒度減小,煤與鐵礦石的接觸面不斷增大,使其能夠充分接觸,促進反應進行,所以較小的無煙煤粒度會使還原效果提高。

(2)煤的活性:無煙煤粒度越小,其活性越大,反應能力越強;但是無煙煤粒度過小時,其活性過高,會隨著溫度提高與氧氣迅速反應,使真正參與還原反應的煤量變少,最終導致還原效果的降低。

(3)通透性:過于細小的煤粉之間通透性差,會影響反應產生的CO的擴散,使還原效果降低。

在選取的各因素范圍內,根據響應曲面法回歸模型分析得出無煙煤的最佳粒度為-115 目;最佳還原條件為:還原溫度1 080 ℃,還原時間1.5 h,配炭量23%,還原產品的金屬化率預測值為98.3164%,與單因素試驗結果基本相符。在此條件下進行實驗驗證,得到的還原產品金屬化率為98.60%,與預測值很接近,證明響應曲面法對赤鐵礦的直接還原工藝進行的回歸分析和參數優化有較高精度。

圖6 溫度和粒度對金屬化率的響應曲面圖

圖7 時間和粒度對金屬化率的響應曲面圖

圖8 配炭量和粒度對金屬化率的響應曲面圖

3 結論

(1)本文對赤鐵礦直接還原過程中還原劑無煙煤的粒度對還原效果影響進行了研究,通過單因素實驗可知-100 目的無煙煤可在直接還原中得到最佳還原效果,在無煙煤粒度-100 目、還原溫度1 100 ℃、還原時間1.5 h、配碳量20%的條件下,可得到金屬化率97.06%的直接還原鐵。

(2)在單因素試驗的基礎上,對實驗結果進行了響應曲面法優化,得到還原產品金屬化率的回歸方程為:

Y1=143.25403-7.99511X1-0.31995X2+2.24981X3-1.49756X4+0.019305X1X2-0.082933X1X3+0.053461X1X4-1.03833E-003X2X3+6.02500E-004X3X4-6.42037E-003X2X4

方差分析結果表明,回歸模型的R-Squared值與Adj R-Squared值分別為0.9371與0.9244,說明回歸方程與真實樣本輸出之間的相似程度較高,回歸模型有較高可信度。

(3)由響應曲面法優化得到結果:在赤鐵礦直接還原中,無煙煤的最佳粒度為-115 目,最佳還原條件為還原溫度1 080 ℃,還原時間1.5 h,配炭量23%。在此條件下進行實驗驗證,可得金屬化率為98.60%的還原產品。

(4)由實驗結果可知,在直接還原過程中,還原劑無煙煤的粒度過大與過小,均會對還原效果產生不利的影響。保持還原劑的粒度在合適的區間內,可有效提高直接還原的效果。該結論對今后直接還原相關研究的開展可起到一定借鑒作用。