基于正交試驗法研究超聲波對潤滑油降黏效果的影響

仇超,傅行軍,郭瑞

(東南大學 火電機組振動國家工程研究中心,南京 210096)

滑動軸承是蒸汽輪機、燃氣輪機和水輪機等大型重載旋轉機械中承擔動、靜載荷的重要支承部件,依靠軸頸和軸瓦間的收斂-開擴型楔形間隙產生動壓油膜,保障整個設備的安全平穩運行。

軸承間隙中的潤滑油具有承受轉子載荷,減小動靜表面之間的摩擦,帶走摩擦產生的熱量等作用,其黏度變化對整個設備的運行具有重要影響。大型汽輪機機組正常運行中,通常按35~45℃的軸承入口油溫標準執行,而寒冷地區潤滑油油箱的油溫一般低于35 ℃[1],會使楔形間隙潤滑油黏度增大,油膜厚度增加,造成轉子運動不穩,可能使大型旋轉機械產生振動。因此,必須控制和調節潤滑油進口油溫來保持滑動軸承穩定運行,需增加相應的控制裝置。

超聲波降黏技術是近年來在石油化工領域快速發展的一種新技術[2],其不僅在石油降黏方面發揮著巨大作用,而且在調節和控制潤滑油黏度方面有一定應用。文獻[3]進行了超聲波處理稠油試驗,結果表明,稠油經超聲波作用2 min,可使添加活性劑的稠油黏度大大降低。文獻[4-5]進行了超聲微波減摩試驗,研究了超聲對潤滑油摩擦學性能的影響,發現超聲振動具有良好的減摩抗磨效果。

現采用正交試驗法研究不同參數的超聲波對潤滑油黏度的影響,分析潤滑油降黏最佳工藝參數方案,并采用Walther黏溫方程對超聲作用潤滑油黏溫關系進行線性擬合,研究超聲波作用下潤滑油的黏溫關系是否服從指數分布。

1 超聲波正交試驗

1.1 正交試驗方案

超聲波頻率、聲強、超聲作用時間和初始環境溫度等因素均對潤滑油黏度的降低有影響,故根據現有試驗設備設計超聲波參數組合的正交試驗[6-7],水平因素見表1。按照L9(34)正交表進行試驗,試驗方案見表2。

表2 正交試驗方案

1.2 試樣及設備

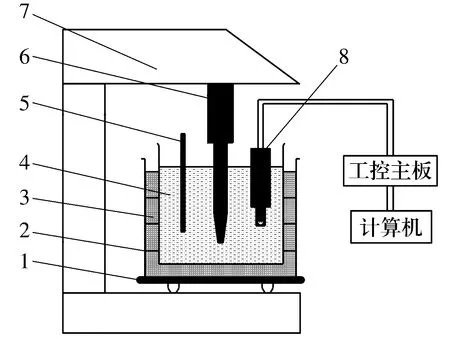

超聲波降黏試驗裝置如圖1所示,主要由多頻超聲波細胞粉碎機、嵌入式工控主板、FPS2800B124流體特性傳感器(變幅桿)、300 mL燒杯、恒溫水浴槽、溫度計、FLUKE熱成像儀、秒表等組成。

1—底座;2—燒杯;3—恒溫水浴槽;4—潤滑油;5—溫度計;6—變幅桿;7—多頻超聲波細胞粉碎機;8—FPS流體特性傳感器

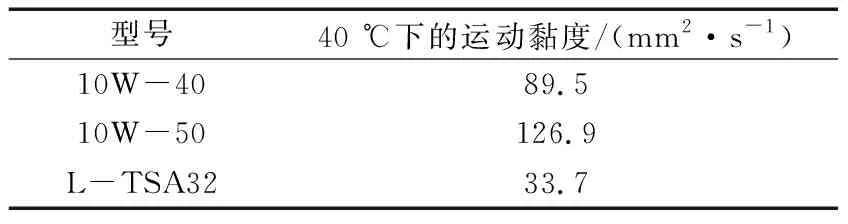

試樣為全合成機油10W-50、半合成機油10W-40和礦物質油L-TSA32。選擇全合成機油10W-50作為正交試驗的樣本,試驗溫度范圍為20~60 ℃。試樣的優級品質量標準見表3。

表3 潤滑油優級品質量標準

1.3 試驗方法

1)開啟恒溫水浴,使其保持初始環境溫度。

2)將裝有300 mL潤滑油的燒杯放置于水中,保證變幅桿沒過液面的2/3。

3)根據試驗序號調節頻率、聲強、超聲作用時間,開啟多頻超聲波細胞粉碎機。

4)采用流體特性傳感器測量其初始黏度,超聲開始作用,每隔5 min測量一次潤滑油黏度。

1.4 試驗結果

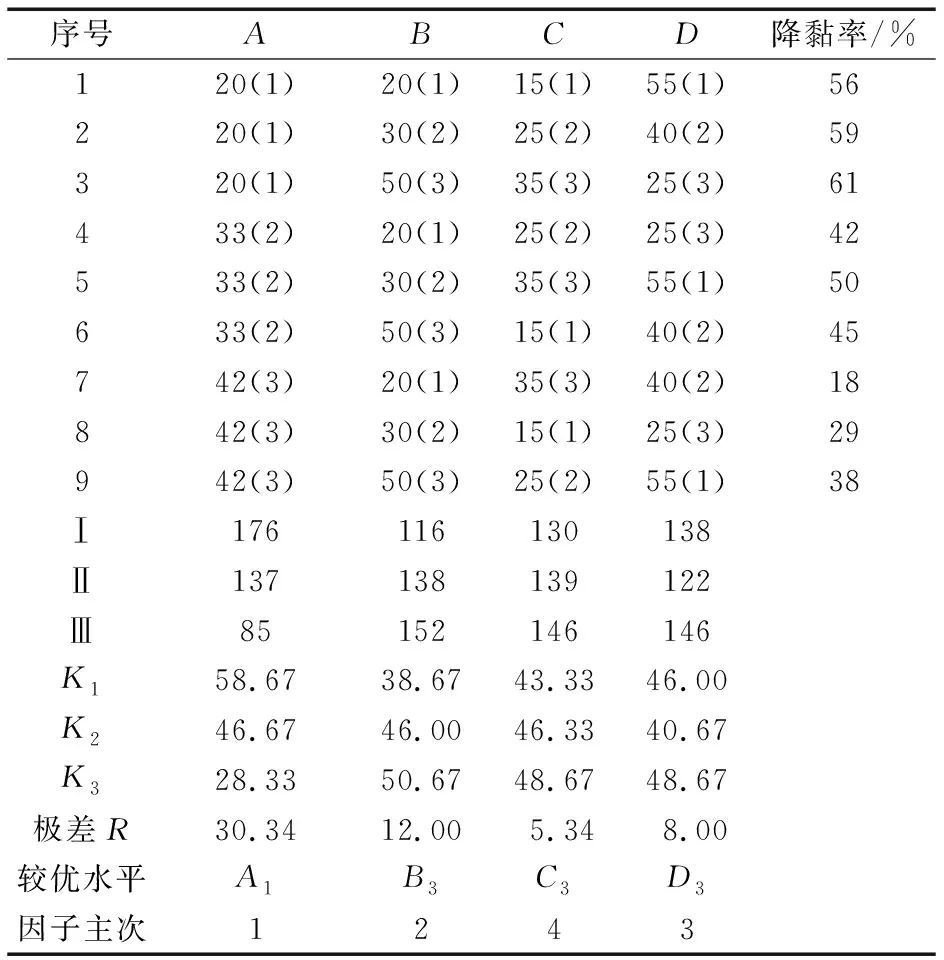

正交試驗結果見表4。采用極差R(全距)表示試驗數據的波動范圍和離散程度,R越大,表明該水平因素對潤滑油降黏率的影響越大;反之,影響越小。因此,根據極差RA,RB,RC,RD的大小評價不同因素對超聲波降黏的影響程度。表中:Ⅰ,Ⅱ,Ⅲ分別為1,2,3水平效應的估計值;K為某一水平數據的綜合平均值,如K1=I1/水平1的重復次數。降黏率η為

(1)

式中:μ0,μ分別為處理前、后潤滑油的動力黏度,mPa·s。

由表4可知,超聲波的頻率越小,強度越大,超聲波作用時間越長,環境溫度越低,潤滑油黏度降幅越大。影響潤滑油黏度變化范圍最大的因素是頻率,故先將其控制在有效水平,根據K值可知其最佳水平是A1(20 kHz);第2影響因素是聲強,最佳水平是B3(50 W/cm2);第3影響因素是初始環境溫度,最佳水平是D3(25 ℃);對潤滑油黏度影響最小的因素是超聲波作用時間,最佳水平是C3(35 min)。以上參數組合即超聲波降黏最佳的工藝參數方案。

表4 超聲降黏試驗結果

2 超聲波降黏效果

2.1 結果與分析

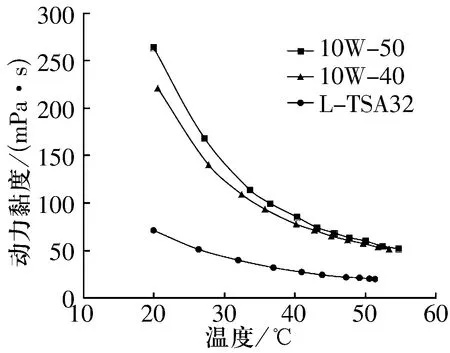

研究最佳工藝參數的超聲波對3種潤滑油黏度降低效果的影響,潤滑油黏溫關系曲線如圖2所示。

圖2 最佳參數的超聲波作用下潤滑油黏溫關系曲線

由圖2可知,潤滑油動力黏度隨超聲波作用后溫度的增加而降低。初始環境溫度為20 ℃時,10W-50,10W-40和L-TSA32潤滑油動力黏度分別為263.7,220.8,70.8 mPa·s。當超聲波作用后油溫低于30 ℃時,高黏度潤滑油的動力黏度隨溫度升高而急劇下降;當油溫高于30 ℃時,其動力黏度變化逐漸減緩。由此可知,超聲作用下油溫越高,其動力黏度降幅越大,但超聲作用時間過長會導致溫度過高,使潤滑油變質失效。

根據潤滑油黏溫特性關系式[8],采用雙對數算法的Walther黏溫方程[9]擬合潤滑油黏度隨超聲波作用溫度的變化關系,即

lg(lgZ)=D′-C′lgT,

(2)

Z=ν+c+e-1.47-1.84ν-0.51ν2,

(3)

式中:ν為熱力學溫度下潤滑油的運動黏度,m2/s;T為潤滑油熱力學溫度,K;D′,C′為常數;c為余項經驗值[10],一般取0.7。

將Walther黏溫方程表示成線性函數方程,令yl=lg(lgZ),xT=lgT,則(1)式改寫為

(4)

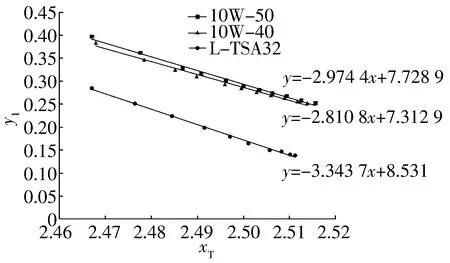

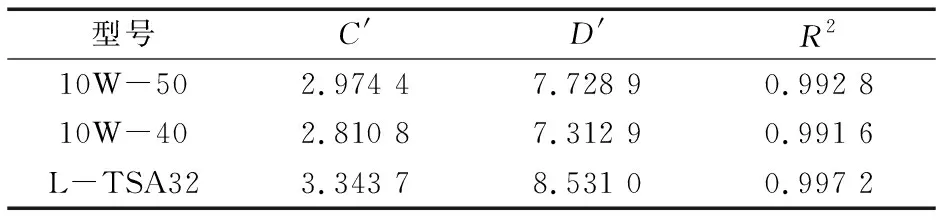

采用Walther黏溫方程對試驗數據進行線性擬合,可得線性斜率C′、截距D′和擬合優度R2。R2表示擬合直線對試驗測量值的擬合程度,R2越接近1,說明擬合程度越好。超聲波作用下3種潤滑油黏溫線性擬合如圖3所示,擬合參數見表5。

圖3 超聲波作用下潤滑油的黏溫線性擬合

表5 超聲波作用潤滑油的黏溫線性擬合參數

由表5可知,超聲波作用于3種潤滑油的擬合優度非常接近于1,證明擬合精度較高。Walther黏溫方程不僅可對水浴作用潤滑油離散數據進行線性擬合,還可以對超聲波作用潤滑油離散數據線性擬合,由此證明Walther黏溫方程適用范圍較廣。

2.2 超聲波降黏機理

超聲波作用下潤滑油黏度降低,從分子熱運動的微觀角度分析[11],流體是由大量隨機運動的流體分子組成,分子間距離改變會導致分子間作用力改變,而潤滑油流體的黏性是流體分子之間的引力和動力相互作用的宏觀表現。超聲波是頻率高于20 kHz的聲波,其機械效應、熱效應和空化效應[12]會導致潤滑油分子平均運動速率增加,分子間距離改變使潤滑油的黏度改變。

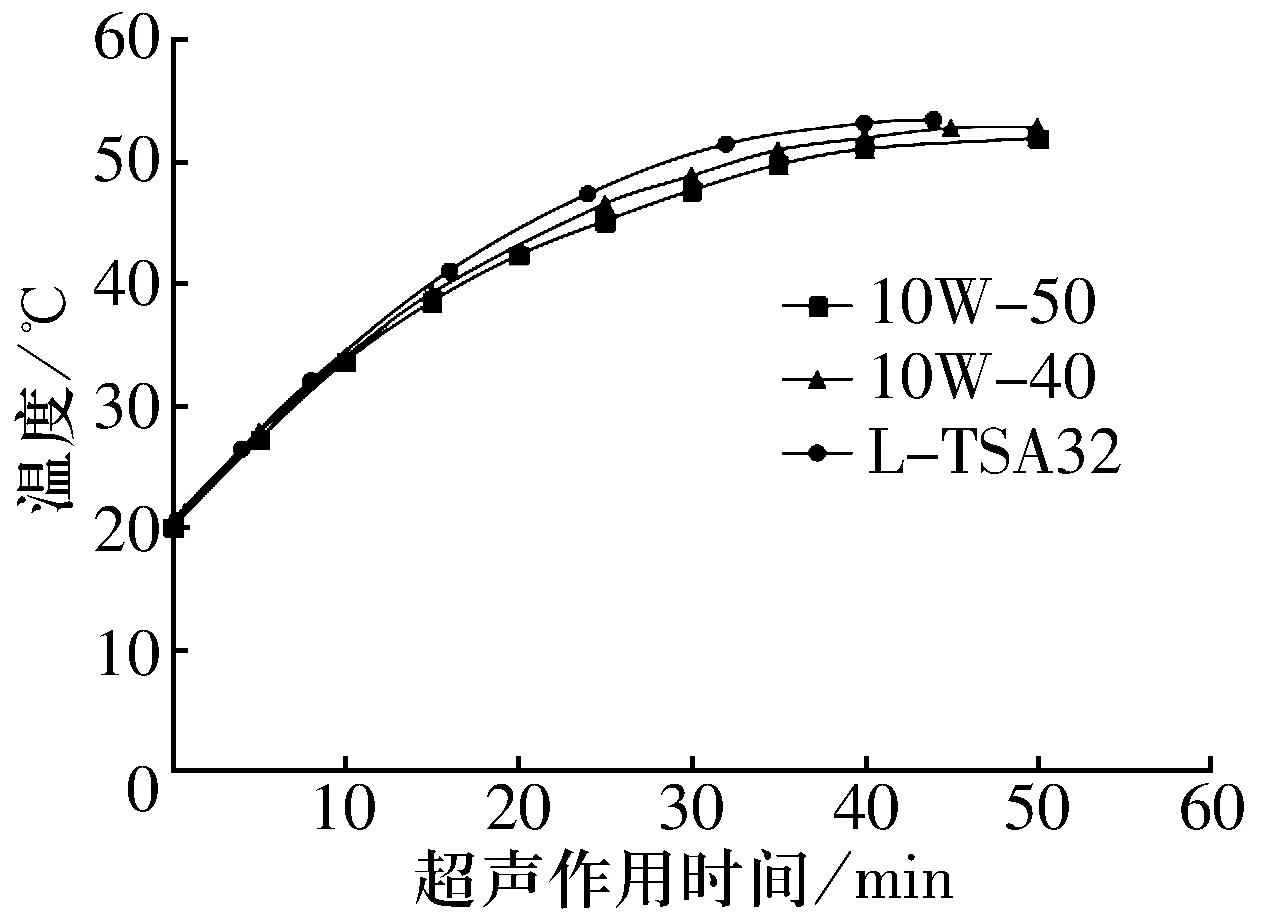

2.2.1 熱效應

超聲波作用下潤滑油溫度隨時間變化曲線如圖4所示,由圖可知,超聲波作用于潤滑油時,油溫隨超聲波作用時間的增加而逐漸升高。超聲波作用潤滑油時,潤滑油吸收超聲波聲能轉化成熱能使油溫上升。此外,在不同介質的分界面處,固體和液體的振動速度變化較大,固液摩擦產生熱量,使油溫升高[13]。

圖4 超聲波作用下潤滑油溫度隨時間變化曲線

2.2.2 機械效應

超聲波是具有能量的聲波,其方向性好,穿透能力強,易于獲得較為集中的聲能。超聲波可增強潤滑油大、小分子間的摩擦力,剪切摩擦作用使潤滑油變稀,從而起到降黏效果[14]。

2.2.3 空化效應

超聲波的空化效應[15]會打斷潤滑油分子鏈,使部分大分子斷裂成小分子,降低潤滑油黏度[16]。

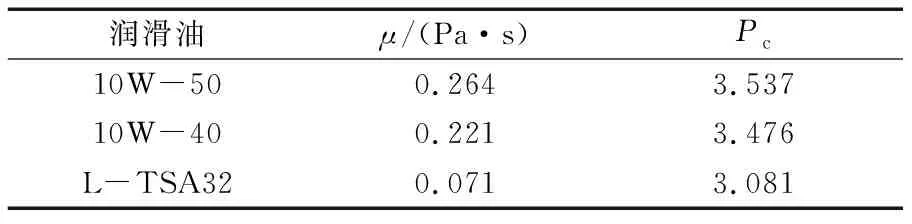

潤滑油發生超聲空化難易程度通常采用空化閾來衡量,其大小與潤滑油黏度有關。空化閾Pc與潤滑油動力黏度μ的關系為[17]

Pc=0.8(Logμ+5)。

(5)

潤滑油黏度大,其空化閾大,發生超聲空化現象較難。20 ℃時3種潤滑油的空化閾見表6,由表可知,20 ℃時全合成機油10W-50黏度較大,故其發生超聲空化較為困難。

表6 20 ℃時3種潤滑油的空化閾

因此,超聲波降黏的實質是超聲波3種效應共同作用下潤滑油微觀結構和分子間距離發生變化。

3 結論

1)10W-50潤滑油超聲降黏最佳方案是選擇頻率20 kHz、強度50 W/cm2的超聲波,作用時間為35 min,初始環境溫度為25 ℃。

2)采用Walther黏溫方程對超聲波作用潤滑油黏溫關系進行線性化擬合,擬合優度接近于1,驗證了Walther黏溫方程適用范圍較廣。

3)超聲作用時間越長,潤滑油黏度降幅越大,但油溫過高會使潤滑油變性失效,因此應根據動力機械軸承入口溫度要求和綜合成本選擇超聲波降黏的最佳方案。

4)滑動軸承潤滑油溫度較低時,可通過調節超聲波參數(如提高強度或降低頻率)來提高潤滑油進油溫度,保證滑動軸承安全穩定運行。