球面螺旋槽動靜壓氣體軸承試驗臺的研制及試驗分析

賈晨輝,張海江,邱明,馬文鎖

(河南科技大學 機電工程學院,河南 洛陽 471003)

氣體軸承具有轉速高,精度高,摩擦小,無污染,壽命長等優點,在航空航天、國防裝備、空中制導及精密儀器等領域發揮著不可替代的作用[1-3]。由于氣體的可壓縮性,軸承高速運行時氣膜剛度阻尼小,承載力低,易失穩[4],限制了氣體軸承的應用和發展。因此,通過理論和試驗研究氣體軸承工作機理和靜動態特性,對提高氣體軸承的承載和穩定性具有十分重要的意義[5-6]。

國內外專家學者在氣體軸承穩定性研究方面做了大量工作,并探索出一系列氣體軸承穩定性試驗裝置及測試方法。如文獻[7]建立了氣體軸承軸徑渦動為簡諧振動的理論模型,計算了氣體軸承氣膜力并求解其剛度、阻尼。文獻[8]通過試驗分析動壓氣體軸承的渦動機理和動力學行為,預測軸承失穩點。文獻[9]使用剛度和承載性能改良過的氣體軸承,通過控制氣膜壓力提高轉子精度和動力學特性。文獻[10]在電主軸氣體軸承試驗臺上進行砝碼加載試驗,發現氣體軸承溫度和振幅隨著載荷的增加而增加。文獻[11]在氣體軸承支承立式電主軸上進行多次升速試驗,研究動靜壓氣體軸承1階、2階臨界轉速及軸承失穩過程的動力學特性。文獻[12]在反置軸承試驗臺上使用復合激振法求解獲得了油膜軸承的動態特性系數。文獻[13]的試驗表明波箔彈性元件剛度對氣體軸承性能有重要影響。文獻[14]搭建了測量徑向和止推氣體軸承壓力分布的氣體軸承試驗機。目前國內高校和科研機構在氣體軸承理論和試驗研究方面取得了豐碩成果,但是和國外相比仍存在一定差距。

在上述研究的基礎上,以球面螺旋槽氣體軸承為研究對象,設計了全新的動靜壓氣體軸承試驗臺,用于測量氣體軸承的轉子轉速、振動位移、軌跡、頻譜、起飛轉速及碰磨狀況。并采用MATLAB,MYSQL數據庫及數據處理系統對試驗數據進行在線和離線處理與計算,分析求得軸承全周期運行時的剛度、阻尼等靜動態特性系數,研究外部載荷、運行參數對氣體軸承運行狀態及穩定性的影響。

1 試驗原理

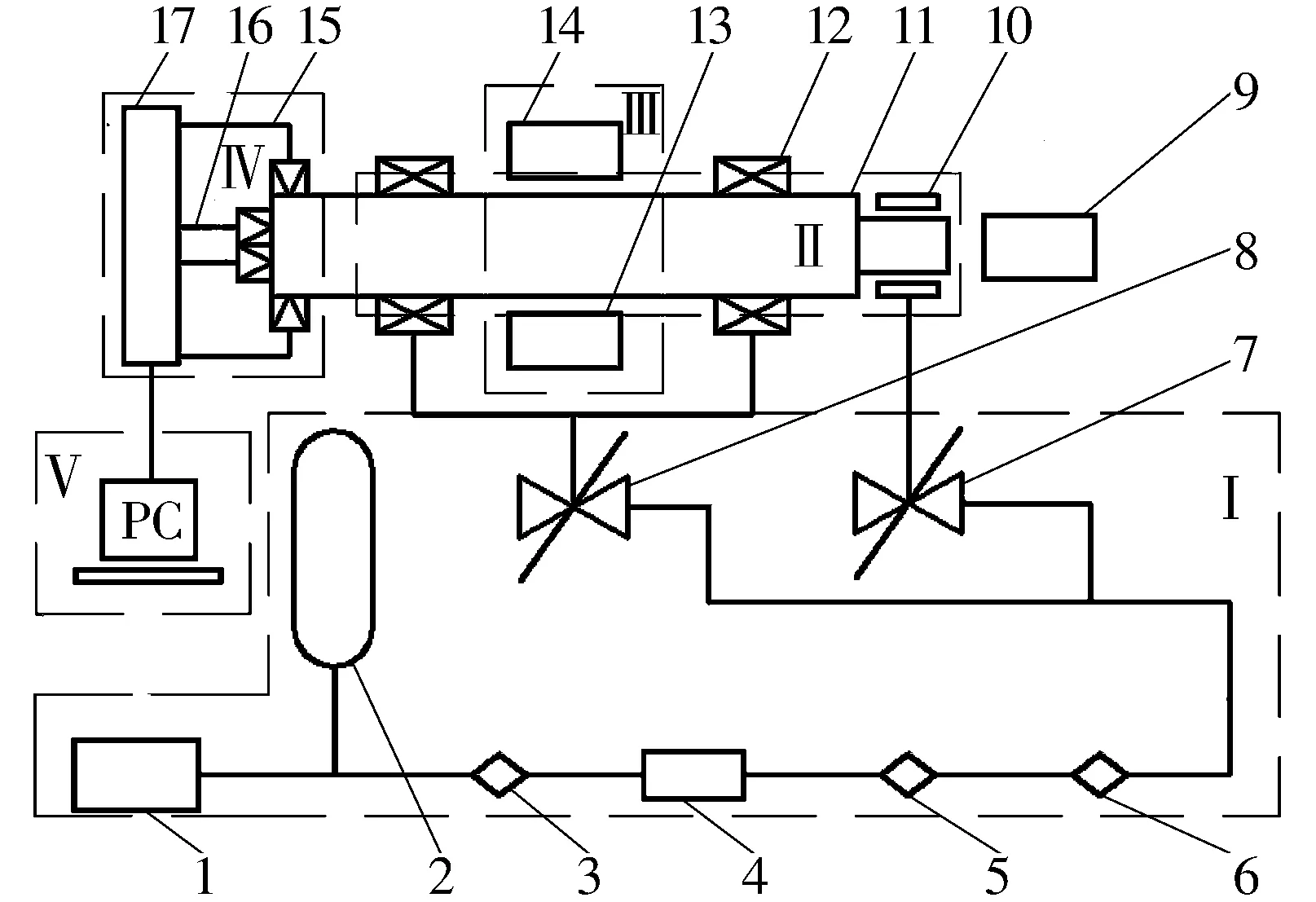

試驗臺由高壓氣源Ⅰ、軸承試驗機Ⅱ、電磁激振系統Ⅲ、信號檢測系統Ⅳ、數據處理系統Ⅴ這5部分組成,總體方案如圖1所示。設備1~6依次連接組成高壓氣源,可提供2.4 L/min,0.8 MPa的高壓氣體,高壓氣體中的一部分作為支承氣體供給氣體軸承,另一部分作為動力氣體供給渦輪;電磁激振系統在x,y,z方向上對氣體軸承轉子進行激振;信號檢測系統在圖2所示轉子中間質心①,②和轉子端面③測量轉子x,y,z方向上的位移、轉速及軸承碰磨數據,并寫入MYSQL數據庫;數據處理系統與MYSQL數據庫進行試驗數據存儲、交換、處理與計算,并分析監控氣體軸承的運行狀態。

1—空氣壓縮機;2—儲氣罐;3—高溫冷凍干燥機;4—分離過濾器;5—主管路過濾器;6—除油過濾器;7—渦輪閥門;8—軸承供氣閥門;9—z軸電磁激振器;10—渦輪;11—轉子;12—氣體軸承;13—x軸電磁激振器;14—y軸電磁激振器;15—激光位移傳感器;16—轉速傳感器;17—數據采集箱

2 氣體軸承試驗機

2.1 試驗機本體

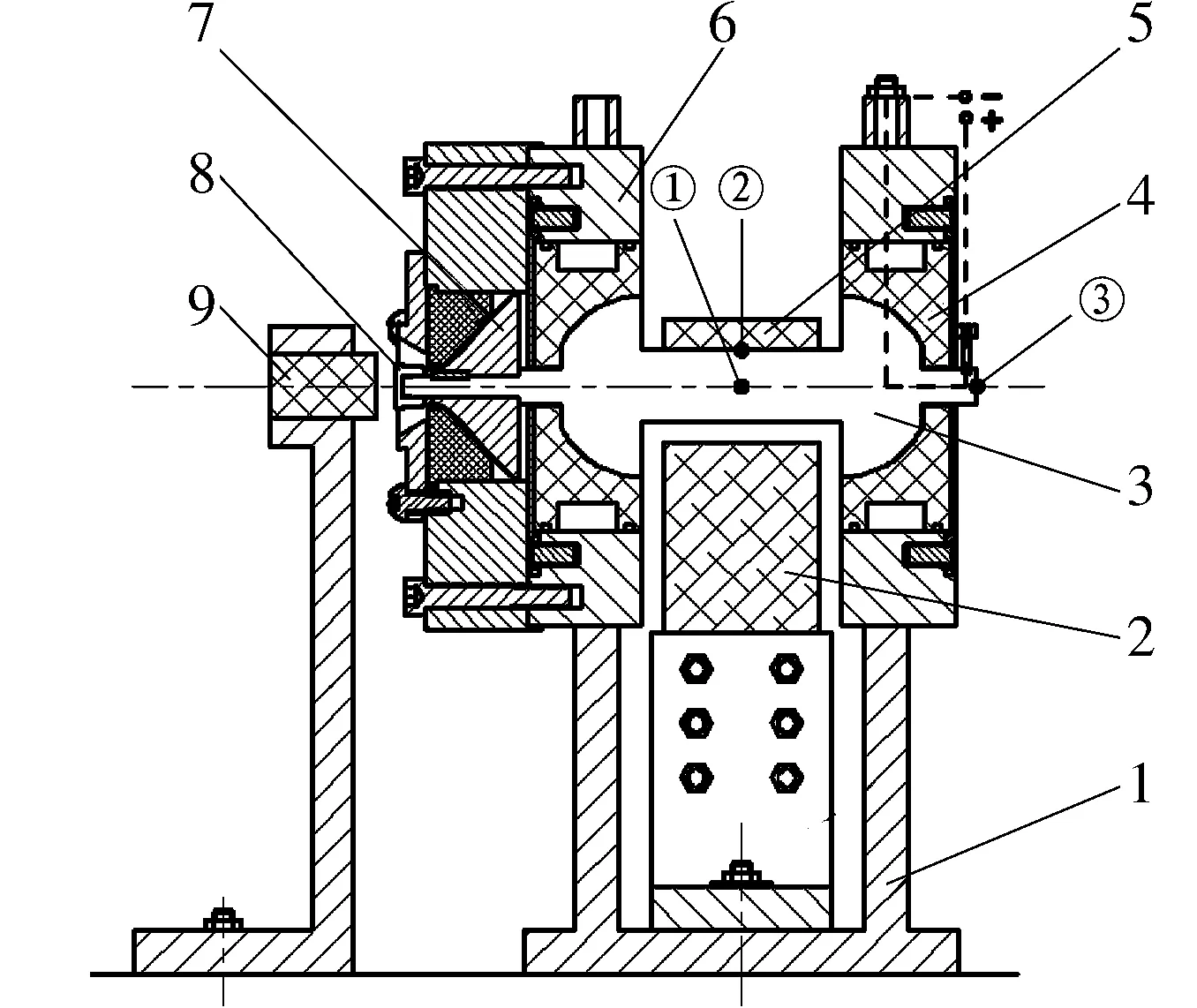

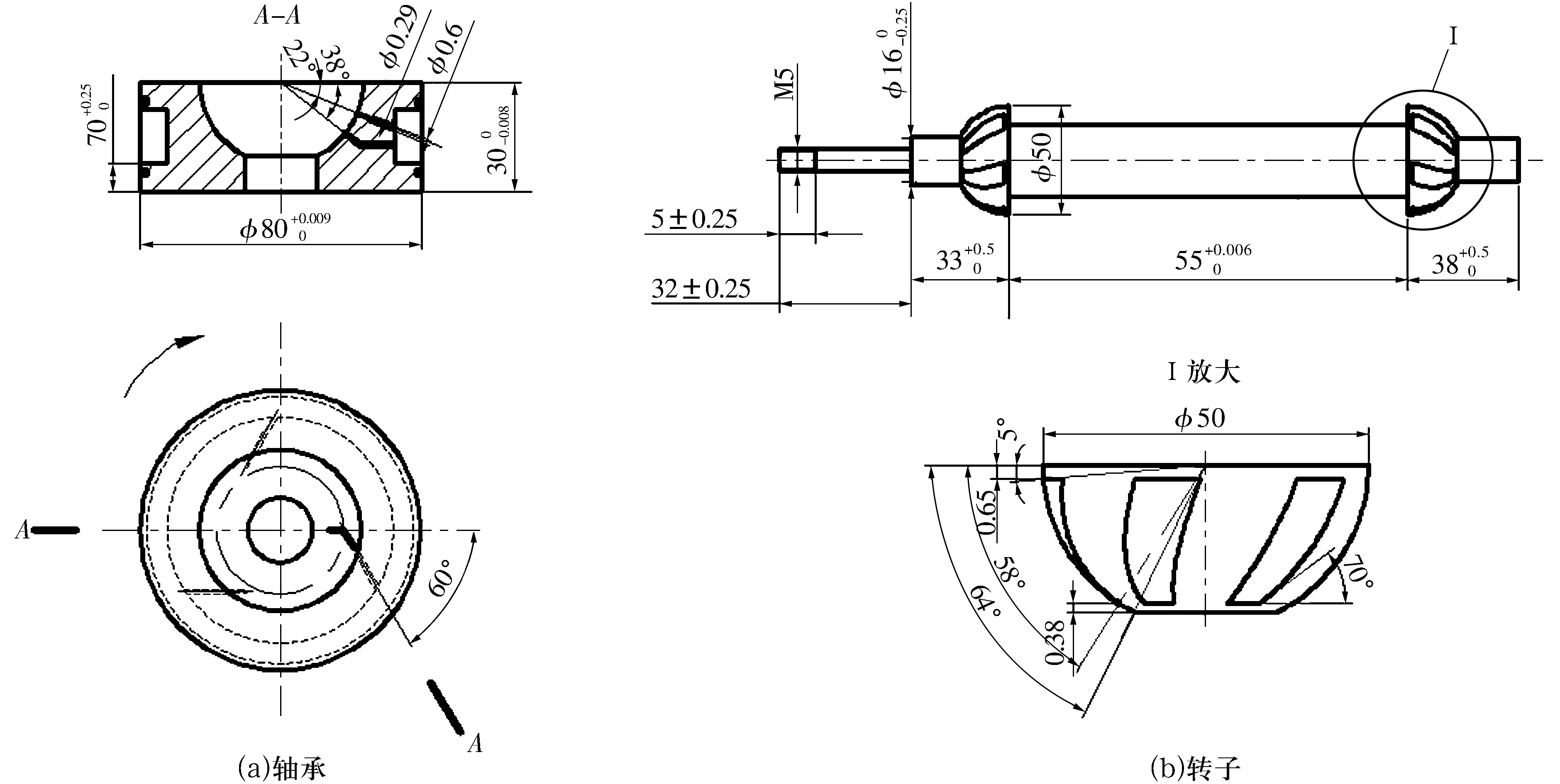

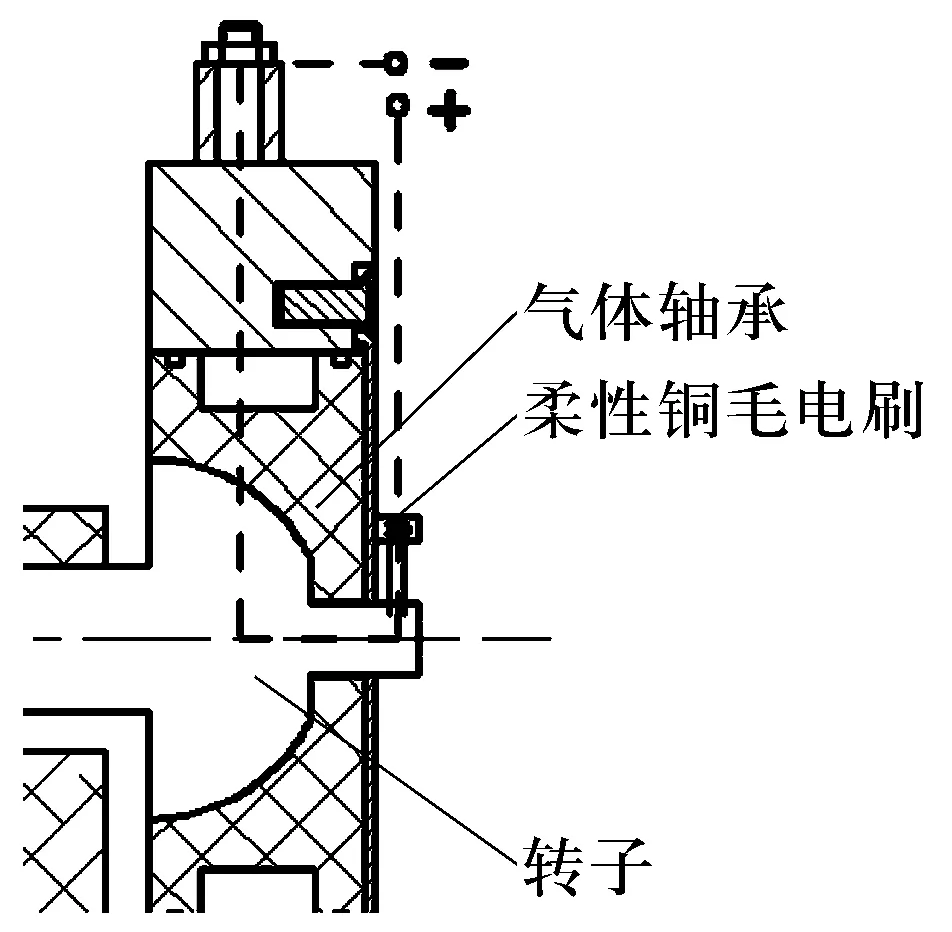

軸承試驗機是氣體軸承運行和檢測的基體。如圖2所示,氣體軸承試驗機主要由軸承-轉子部分、驅動渦輪部分、軸承座、機架、電磁激振器支架等組成。為了避免軸承座、機架、渦輪等零件與軸承、轉子因電磁激振相互作用對轉子運行狀態造成影響,轉子和加載螺母選用7075鋼,軸承選用石墨材料,其余零件的材料均使用不導磁的不銹鋼。軸承型腔直徑50 mm,氣膜厚度30 μm,軸承和轉子的具體參數見表1,結構如圖3所示。

1—機架;2—y軸電磁激振器及其支架;3—轉子;4—氣體軸承;5—x軸電磁激振器及其支架;6—軸承座;7—渦輪;8—z軸加載螺母;9—z軸電磁激振器及其支架

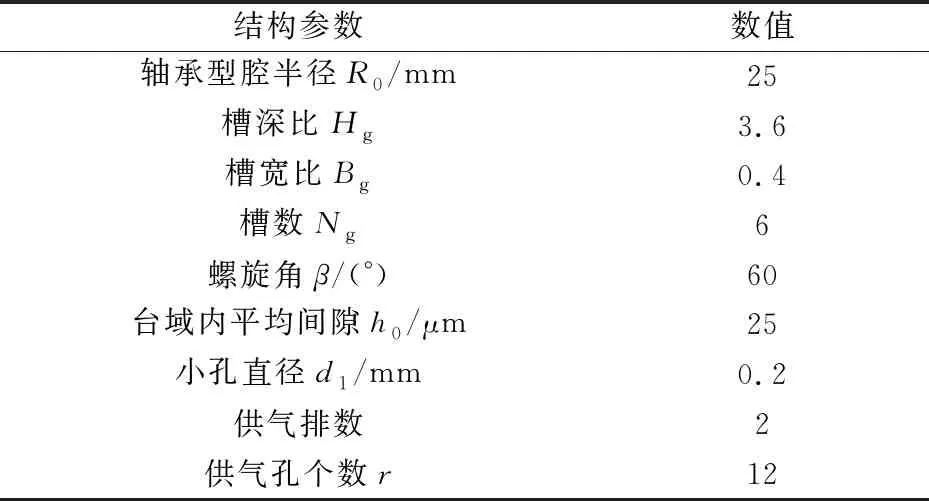

表1 軸承、轉子設計參數

圖3 軸承及轉子結構圖

2.2 轉子碰磨回路設計

轉子碰磨回路配合碰磨信號驅動電路測量軸承、轉子的碰磨狀況,將圖2轉子碰磨回路部分放大如圖4所示。碰磨信號驅動電路接到試驗機正負接線端子上,向軸承試驗機提供3 V的直流電信號。當轉子懸浮時,轉子與軸承不接觸,虛線所示軸承、轉子碰磨回路斷開;當軸承、轉子碰磨時,轉子與軸承接觸,軸承、轉子碰磨回路接通。數據采集系統通過檢測碰磨電路通斷狀態測量轉子碰磨狀況。

圖4 碰磨回路放大圖

2.3 電磁激振器安裝

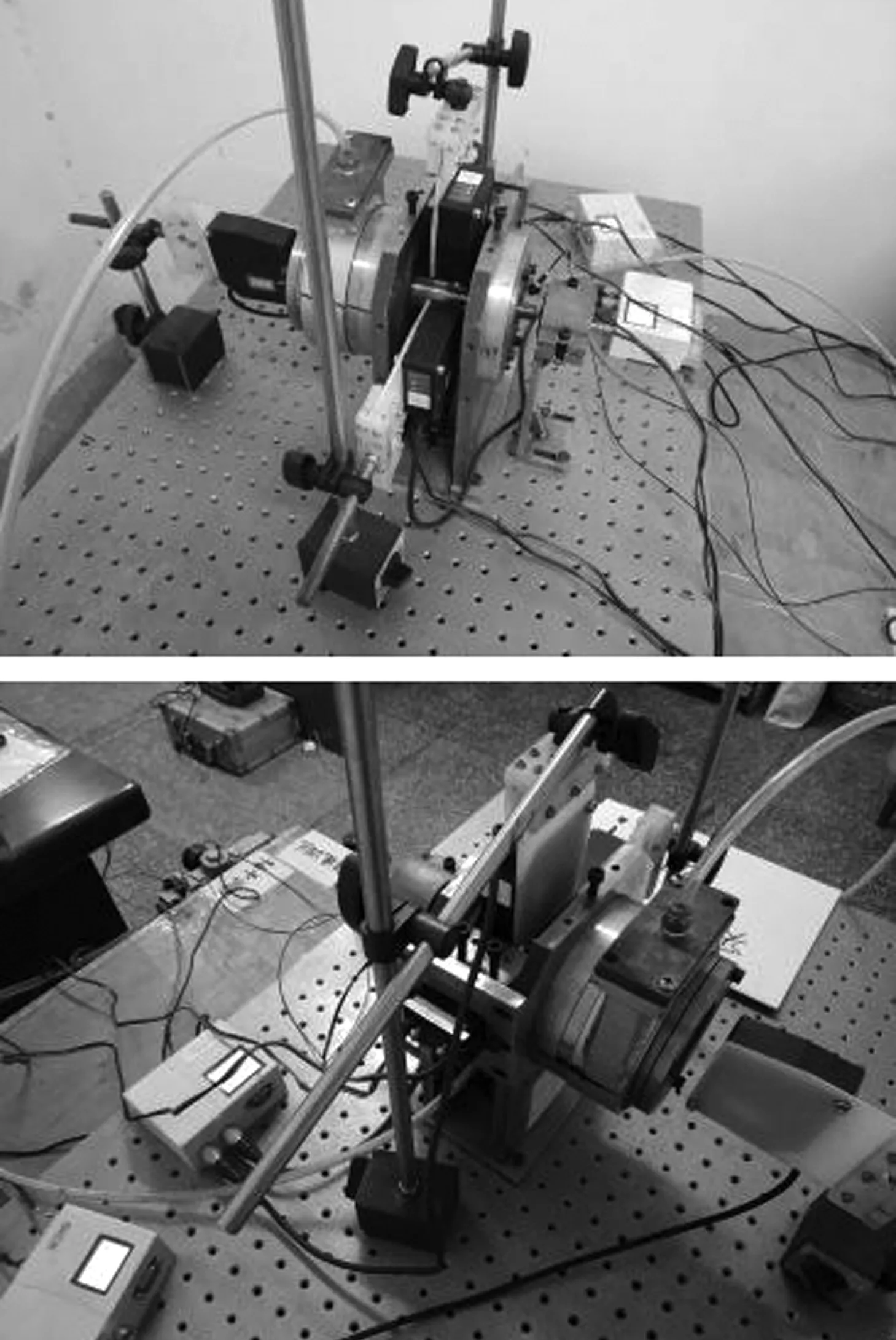

x,y軸電磁激振器直接對轉子進行電磁加載,z軸電磁激振器則需通過加載螺母間接對轉子進行電磁加載。加載螺母的安裝如圖2所示,先使用塞尺分別調整x,y軸電磁激振器與轉子,z軸電磁激振器與加載螺母之間的間隙為0.5~1.5 mm,然后擰緊螺釘將其固定在支架上,軸承試驗臺實物如圖5所示。

圖5 軸承試驗臺實物圖

3 電磁激振系統

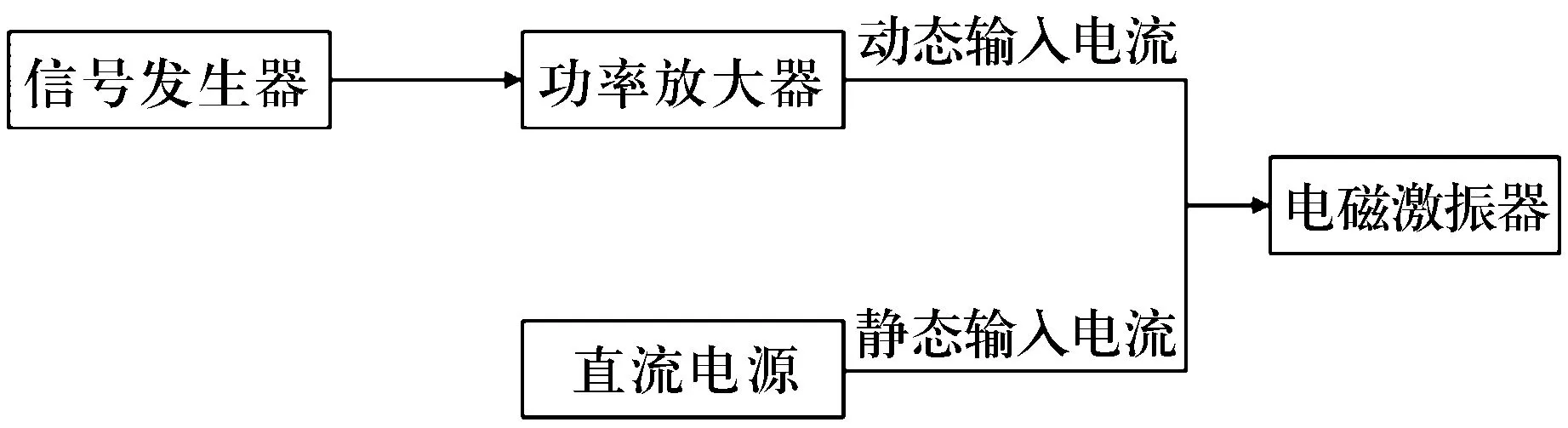

氣體軸承轉速高,承載能力小,為降低磨損,減少物理接觸,采用電磁激振方式進行加載。試驗臺氣體軸承設計最大承載力為8.624 N,為使軸承剛度和阻尼系數線性變化,最大電磁激振力應小于軸承最大靜載荷的5%[15],試驗機電磁激振系統的最大激振力(0.3 N)滿足要求,具體工作原理如圖6所示。

圖6 電磁激振原理圖

綜上分析,選用HDG2000B型信號發生器產生x,y軸電磁激振信號,選用VC2002型函數信號發生器產生z軸電磁激振信號;采用GF20-2型直流功率放大器放大電磁激振信號并輸入到電磁激振器;同時使用功率150 W的KXN-305D直流電源進行直流供電;x,y軸采用DJ-10型電磁激振器,z軸采用DJ-10B型電磁激振器;信號發生器、功率放大器及電磁激振器依次連接構成如圖6所示電磁激振系統。

電磁激振系統可對轉子進行頻率為0~20 kHz的正弦波、方波、矩形波、鋸齒波和三角波等形式的電磁激振。通過調整靜態輸入電流和動態輸入電流,電磁激振力可在0~0.3 N內以0.001 N為單位進行調節;通過程序控制信號發生器可調整電磁激振力的加載形式。

4 信號檢測及數據處理系統

4.1 信號檢測系統

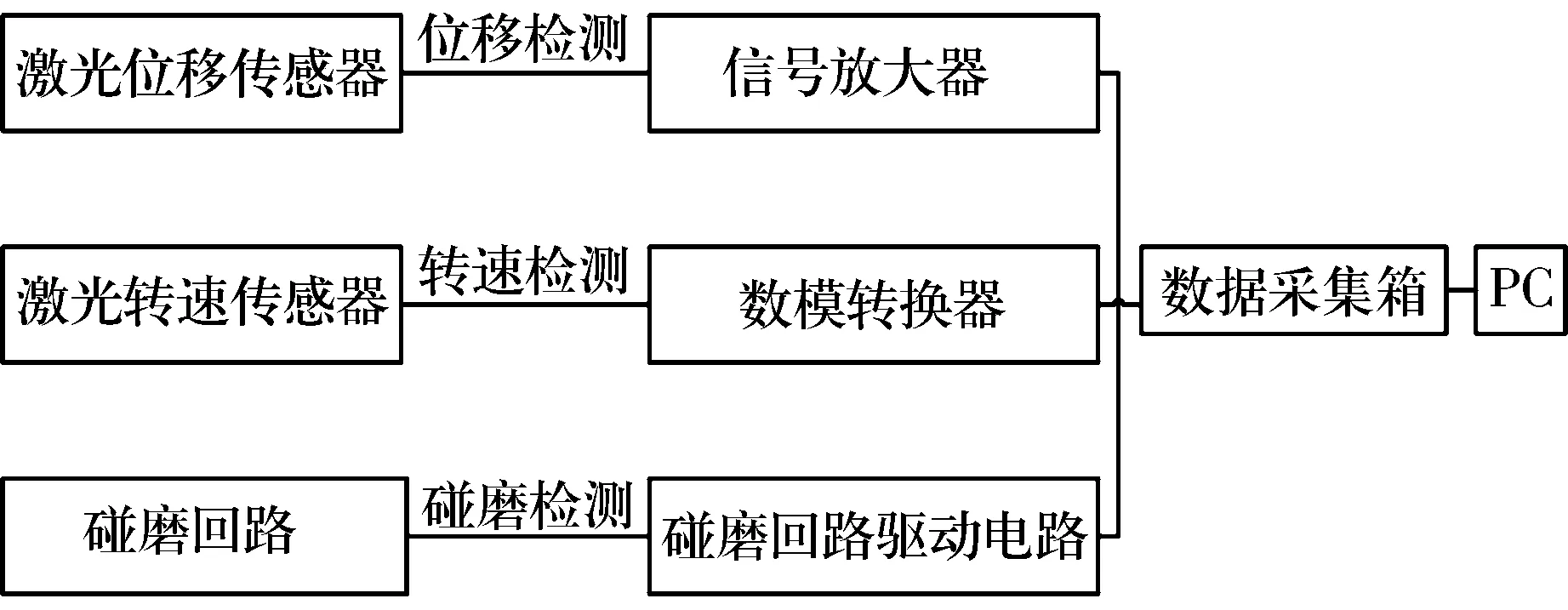

信號檢測系統用于測量氣體軸承轉子的運行數據,其包括位移檢測、轉速檢測和碰磨檢測3部分。如圖7所示,激光位移傳感器、信號放大器、數據采集箱依次連接構成位移檢測部分;激光轉速傳感器、數模轉換器、數據采集箱依次連接構成轉速檢測部分;試驗機碰磨回路、碰磨信號驅動電路、數據采集箱依次連接構成碰磨檢測部分;數據采集箱通過USB接口連接到電腦端構成信號檢測系統,測量轉子位移、轉速及碰磨信號。

圖7 信號檢測原理圖

選用sick ODM24-2(s)激光位移傳感器測量轉子的位移信號,sick ODM24-2(c)信號放大器放大位移信號;選用FS-N10光纖轉速傳感器測量轉速信號,HRSP-0110數模轉換器進行轉速信號轉換和處理;使用PCB板設計、搭建轉子碰磨回路驅動電路;選用8通道16位數據采集箱及HRsodft_DW_V2.06采集軟件采集轉速、位移和碰磨試驗數據。

4.2 數據處理系統

本系統可對轉速0~1 800 000 r/min、振幅24~26 mm的轉子進行最小分辨率0.1 m、頻率0~100 kHz的數據采集。通過在采集軟件HRsodft_DW_V2.06中嵌入的子程序,將試驗數據寫入MYSQL數據庫中,以便在線或離線進行數據分析、處理。數據處理系統主要由PC端采集軟件HRsodft_DW_V2.06,MATLAB,MYSQL數據庫及EXCEL軟件組成,可實現在線或離線的數據測量、存儲、處理和計算。

5 試驗測試

5.1 起飛轉速測量

起飛轉速是轉子和軸承表面由于動壓作用相互脫離接觸形成完全氣體潤滑的標志[16]。從降低磨損,增加軸承使用壽命及安全考慮,選擇通過4次降速試驗逐漸減小軸承供氣壓力的方案,測量軸承動靜壓耦合和純動壓起飛轉速。首先,啟動信號檢測系統進行軸承、轉子碰磨測量,軸承、轉子處于靜止不動狀態,此時碰磨驅動電路碰磨指示燈閃爍蜂鳴器警報響起,開啟并緩慢增加軸承供氣壓力,當軸承供氣壓力到0.116 MPa時,碰磨指示燈停止閃爍,碰磨警報停止,此時的供氣壓力即為軸承懸浮的最小壓力。

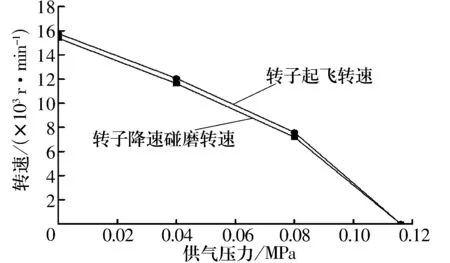

調整軸承供氣壓力為0.3 MPa,開啟渦輪驅動裝置將轉子轉速升到30 018 r/min,將軸承供氣壓力調整到0.116 MPa,渦輪驅動停止供氣,進行第1次降速試驗,當轉子轉速降到25 029 r/min時轉子沒有發生碰磨現象,說明轉子產生動壓效應;將轉子加速到30 103 r/min,軸承供氣壓力調整到0.08 MPa,關閉渦動驅動裝置進行第2次降速試驗,當轉速降到7 192 r/min時轉子碰磨警報響起,立刻提高軸承供氣壓力,碰磨警報停止;將轉子加速到30 079 r/min,軸承供氣壓力調整到0.04 MPa,關閉渦動驅動裝置進行第3次降速試驗,當轉速降到11 628 r/min時轉子碰磨警報響起,立刻提高供氣壓力,碰磨警報停止;將轉子加速到30 046 r/min,停止軸承供氣關閉渦動驅動裝置,軸承轉子進行第4次降速試驗,當轉速降到15 374 r/min時轉子碰磨警報響起,立刻提高軸承供氣壓力,碰磨警報停止,起飛轉速測試試驗結束。數據處理系統對轉速和碰磨電壓試驗數據進行分析,得到轉子的轉速-時間和碰磨電壓-時間曲線及轉子起飛和降速時的碰磨轉速-供氣壓力曲線,如圖8和圖9所示。

圖8 轉子的轉速-時間和碰磨電壓-時間曲線圖

圖9 轉子起飛和降速時碰磨轉速-供氣壓力曲線圖

綜上分析可知:

1) 軸承供氣壓力越大,氣膜靜壓作用越強,轉子起飛時所需的動壓效應越小,起飛轉速越低;轉子純動壓起飛轉速為15 762 r/min,轉子純靜壓懸浮時起飛轉速為0。

2) 轉子起飛轉速比轉子降速碰磨轉速高750 r/min左右,軸承供氣壓力越大,氣膜靜壓作用越明顯,轉子起飛和降速碰磨轉速差值也越小,且兩者具有相同的變化趨勢。

5.2 軸承運行狀態測量

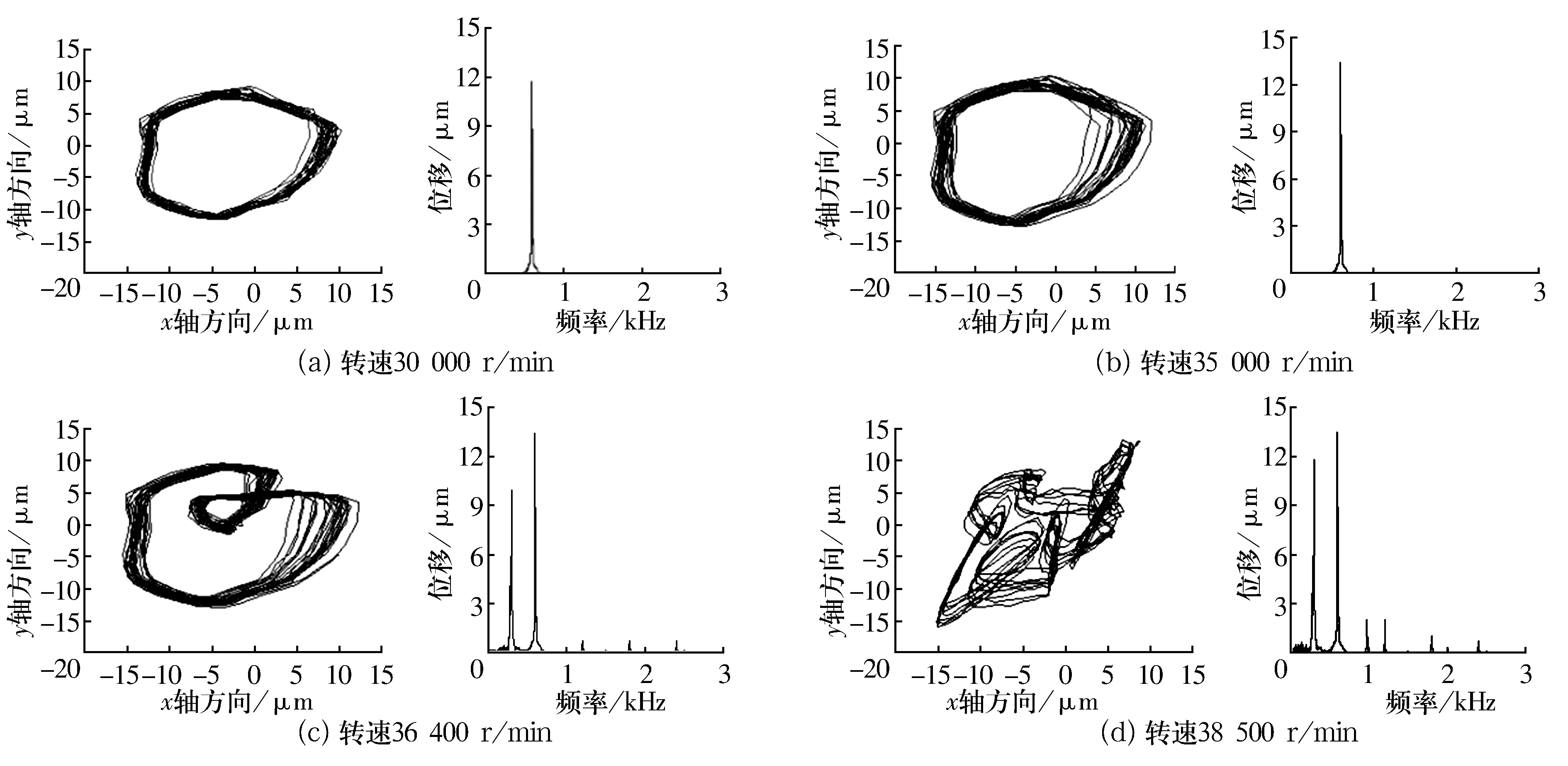

調整激光位移傳感器初始位移,啟動信號檢測系統,開始進行低通濾波2 kHz、采樣頻率10 kHz的數據采樣。首先,將軸承供氣壓力調整到0.5 MPa保持30 s,確認轉子穩定運行且氣膜間隙無雜質,然后緩慢降到0.3 MPa,此時轉子以146 r/min勻速轉動;將渦輪供氣壓力調整到0.35 MPa,啟動渦輪驅動,轉子轉速開始升高,轉子進行周期1運行,在35 000 r/min左右軌跡開始出現不穩定趨勢,轉子繼續加速并在36 400 r/min左右進入周期2運行,轉子在38 500 r/min左右進入混沌狀態運行同時達到最大轉速,保持30 s關閉渦輪驅動系統使軸承轉子減速到初始狀態,采樣試驗結束。

為研究試驗過程中軸承的狀態變化,區分轉子的周期和混沌運動,數據處理系統從MYSQL數據庫提取轉子升速過程中轉速為30 000,35 000 r/min及轉子失穩前后的試驗數據繪制軸承軌跡,同時MATLAB對所提取轉子的水平振動試驗數據進行快速Fourier變換得到軸承軌跡的頻譜圖,結果如圖10所示。

圖10 軸承軌跡頻譜圖

綜合分析可知:

1)氣體軸承-轉子系統的穩定性變化路徑為周期1→(隨機逆周期)→周期2→(隨機多周期)→混沌→失穩。

2)轉子在35 000 r/min以下為線性穩定的周期1運動,30 000 r/min時工頻為500 Hz, 35 000 r/min時工頻為583 Hz,工頻振動占主導地位,由不平衡量引起的工頻振幅隨轉速的增加而增加,說明轉子加工質量好,動平衡精度高[17]。

3)轉子在36 400 r/min左右進入周期2運動,此時轉子工頻為600 Hz并出現明顯的半頻渦動;轉子進入周期2時不平衡量引起的工頻振幅不變,周期2中轉子振幅增加量主要是半頻渦動部分;半頻渦動引起氣膜振蕩造成轉子靜平衡點振動和軌跡改變,因此半頻渦動的出現標志著轉子線性穩定結束,非線性穩定運動開始。

4)轉子在38 500 r/min左右進入混沌狀態運動,此時轉子工頻為641 Hz,混沌狀態轉子不平衡量引起的工頻振幅不變,半頻渦動振幅繼續增大接近工頻,1.5倍頻振幅的出現和 0.5倍頻振幅附近出現大量低頻,導致氣膜振蕩加劇轉子軌跡混亂,轉子退出非線性穩定運行狀態而進入多周期或失穩狀態;分析可知1.5倍頻伴隨失穩的整個過程,可將其作為軸承失穩的依據。

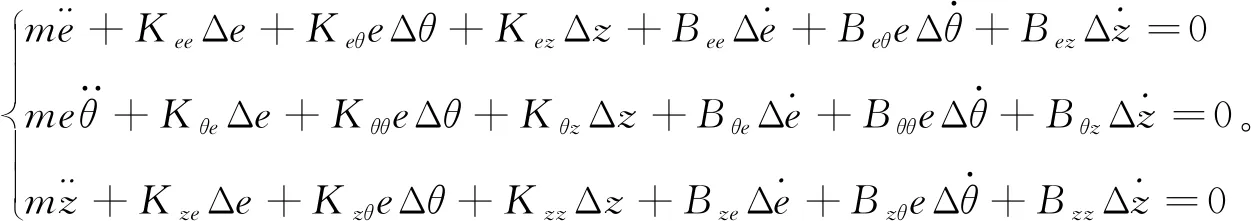

5.3 剛度、阻尼測量

分別將軸承供氣壓力調整到0.10,0.15,0.20,0.25,0.30 MPa重新試驗,使用MATLAB編寫模型方程[18]求解程序,數據處理系統從MYSQL數據庫中提取軸承轉速在10 000~30 000 r/min時轉子質心在x,y,z方向上的實時振動和轉速試驗數據并代入下式進行求解

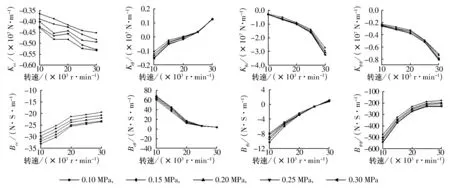

數據處理系統提取轉子偏心率為0.3的剛度、阻尼系數取平均值,得轉子剛度阻尼、轉速與軸承供氣壓力的關系如圖11所示(圖中縱坐標的正、負號僅表示氣膜力的方向)。分析可知:

圖11 剛度、阻尼系數與供氣壓力和轉速的關系

1)供氣壓力增大,靜壓效應增加,氣膜承載力和轉子抵抗外部擾動能力增大,軸承剛度系數Kee,Keθ,Kθe,Kθθ增大,且Kee增大效果顯著;轉速增加,動壓效應增大,氣膜承載力變大,剛度系數Kee,Keθ,Kθe,Kθθ也隨之增大。

2)供氣壓力增大,靜壓效應增加,氣膜承載力和轉子受擾后恢復初始穩定狀態的能力增強,阻尼系數Bee,Beθ,Bθe,Bθθ增大;轉速增加,轉子受擾后恢復初始穩定狀態的能力減弱,軸承阻尼系數Bee,Beθ,Bθe,Bθθ減小。

5.4 電磁激振試驗

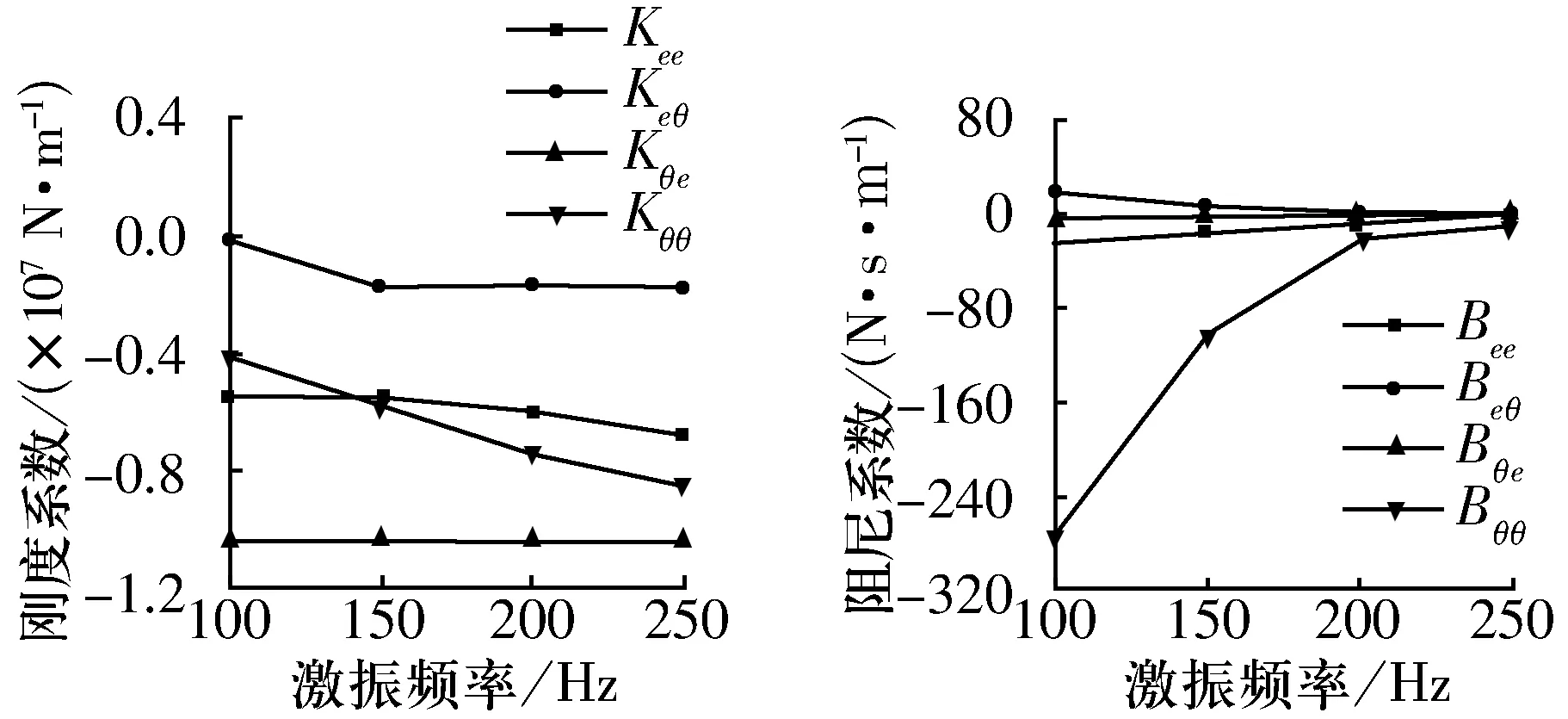

周期2轉子運行在非線性穩定狀態,外部擾動易導致轉子進入混沌或失穩狀態運行,通過電磁激振試驗分析外部擾動對周期2轉子的影響。啟動電磁激振系統,在供氣壓力0.3 MPa、轉子轉速36 400 r/min時,使用0.43 N,頻率分別為100,150,200,350 Hz的電磁力對轉子進行徑向激振,求解不同激振頻率下氣膜的剛度、阻尼系數,提取轉子偏心率為0.3時氣膜的剛度、阻尼系數并取平均值,可得剛度阻尼與頻率關系如圖12所示。分析可知:

圖12 剛度和阻尼系數與激振頻率的關系

1)主剛度Kee,Kθθ隨激振頻率增大而增大,激振頻率對交叉剛度Keθ,Kθe的影響不大。

2)除主阻尼系數Bθθ外,激振頻率對主阻尼系數Bee和交叉阻尼系數Beθ,Bθe的影響不大,頻率較大時影響甚至趨于零。

6 結論

1) 所設計球面螺旋槽氣體軸承純動壓起飛轉速為15 762 r/min,轉子起飛轉速比降速碰磨轉速高750 r/min左右,兩者均隨著供氣壓力的增大而減小。

2)氣體軸承轉子系統穩定性變化路徑為周期1→(隨機逆周期)→周期2→(隨機多周期)→混沌→失穩;轉子周期1為線性穩定運行狀態,不平衡量工頻振動占主導地位;轉子周期2為非線性穩定狀態運行,半頻渦動出現且振幅迅速增大,工頻振幅不變;混沌狀態下0.5倍頻振幅增加且附近出現大量低頻,1.5倍頻出現。

3) 供氣壓力增大,軸承剛度和阻尼增大;轉速增加,軸承剛度增大、阻尼減小;主剛度隨激振頻率的增加而增大,激振頻率對交叉剛度和阻尼影響不大。

綜上可知,試驗臺可進行氣體軸承轉速、振動位移、軌跡、頻譜、起飛轉速及剛度、阻尼等測量,研究氣體軸承靜動態特性及運行參數對軸承穩定性的影響,達到設計目的。