踐行可靠性系統(tǒng)工程實(shí)現(xiàn)軸承行業(yè)高質(zhì)量發(fā)展

盧剛

(中國(guó)軸承工業(yè)協(xié)會(huì),北京 100055)

“十五”至“十二五”期間,軸承行業(yè)的技改投資總額高達(dá)數(shù)百億元,其中外資約一百億元。與國(guó)際先進(jìn)水平相比,內(nèi)資投入多為低水平的重復(fù)建設(shè);外資投入則是通過(guò)補(bǔ)充產(chǎn)能與國(guó)內(nèi)企業(yè)爭(zhēng)奪中端市場(chǎng)。因此,自主產(chǎn)品的質(zhì)量與品牌提升效果并不明顯,國(guó)際市場(chǎng)競(jìng)爭(zhēng)國(guó)內(nèi)化逐步加劇。

如何推動(dòng)軸承行業(yè)高質(zhì)量發(fā)展,需要站在戰(zhàn)略高度來(lái)思考!需要從現(xiàn)狀出發(fā),從差距切入;需要有精準(zhǔn)目標(biāo)、精準(zhǔn)指標(biāo)、務(wù)實(shí)的措施和支撐條件。軸承可靠性是國(guó)內(nèi)高端需求的最大關(guān)注對(duì)象,與國(guó)外軸承行業(yè)存在很大差距,且至今尚不被行業(yè)所重視。因此,應(yīng)該將提高軸承可靠性作為全行業(yè)轉(zhuǎn)型升級(jí)與市場(chǎng)競(jìng)爭(zhēng)力培育的核心內(nèi)容,作為高質(zhì)量發(fā)展的切入點(diǎn)。

1 軸承行業(yè)發(fā)展現(xiàn)狀

1.1 快速發(fā)展階段

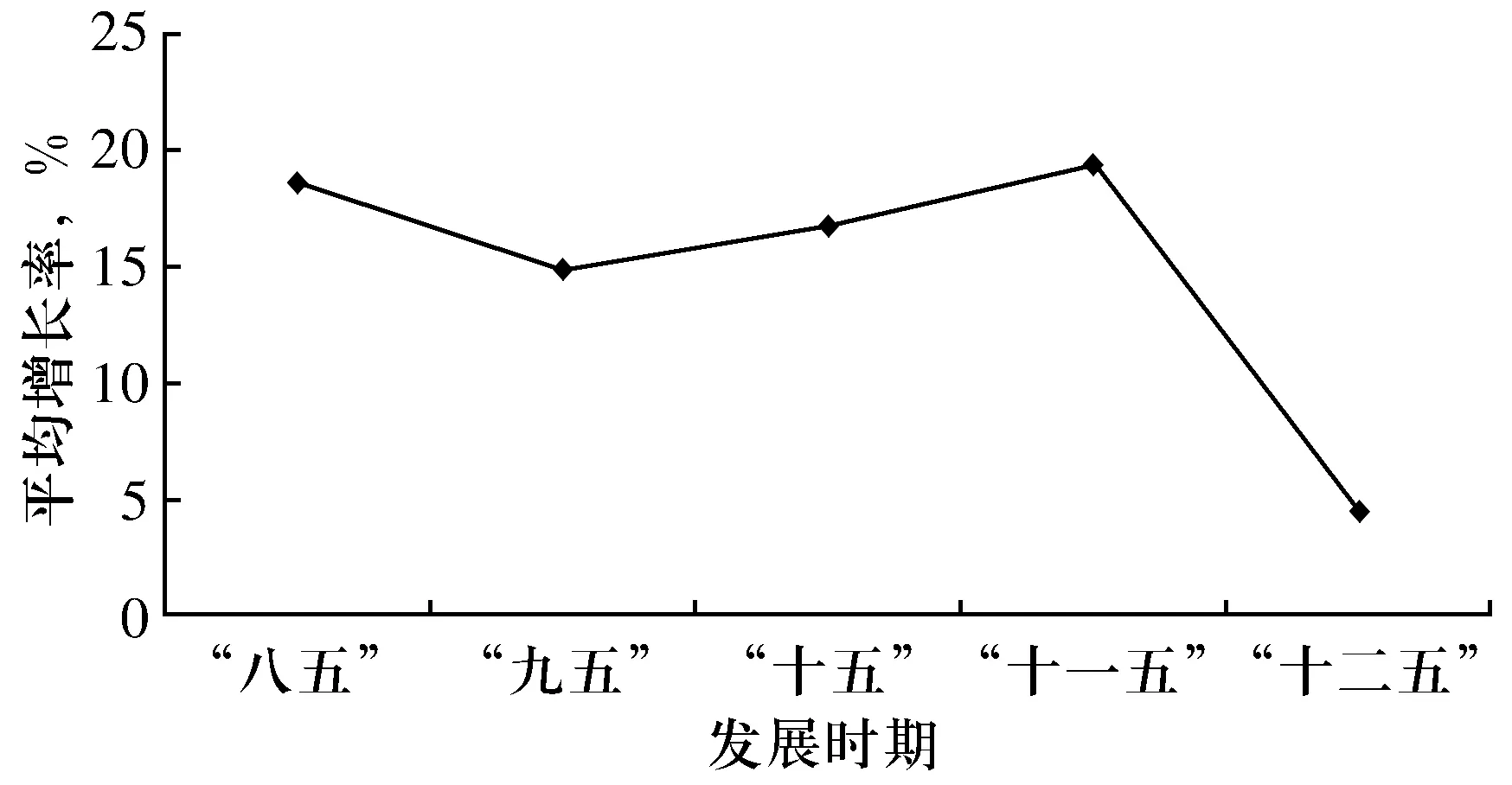

“八五”至“十二五”期間,軸承行業(yè)的增長(zhǎng)趨勢(shì)如圖1所示。從圖中可以看出,軸承行業(yè)得到了高速發(fā)展,平均增長(zhǎng)率約為14.8%,產(chǎn)業(yè)規(guī)模增長(zhǎng)了47倍,已穩(wěn)居世界軸承大國(guó)前3位。國(guó)產(chǎn)軸承自主配套已實(shí)現(xiàn)80%以上的市場(chǎng)覆蓋,中低端產(chǎn)品在國(guó)際市場(chǎng)競(jìng)爭(zhēng)中也取得一定優(yōu)勢(shì)。

圖1 軸承行業(yè)“八五”至“十二五”期間增長(zhǎng)趨勢(shì)

“八五”至“十二五”期間,我國(guó)還建立了完整的軸承工業(yè)體系。產(chǎn)業(yè)體系包括了完整的產(chǎn)品種類(lèi),軸承鋼材、專(zhuān)用機(jī)床與設(shè)備、檢測(cè)試驗(yàn)裝備、儀器儀表等產(chǎn)業(yè)鏈建設(shè)齊全;技術(shù)體系包括了國(guó)家級(jí)、部省級(jí)技術(shù)創(chuàng)新平臺(tái)、技術(shù)標(biāo)準(zhǔn)、產(chǎn)品監(jiān)督檢驗(yàn)機(jī)構(gòu);人才培育體系涵蓋了高校與科研院所的中高端專(zhuān)業(yè)人才、企業(yè)級(jí)技能人才以及社會(huì)培訓(xùn)機(jī)構(gòu)等。

然而,需要注意的是,“十二五”以來(lái),軸承行業(yè)已步入了調(diào)整發(fā)展期。

1.2 從質(zhì)量與差距看現(xiàn)狀

1.2.1 與國(guó)際先進(jìn)水平的差距

我國(guó)軸承工業(yè)與國(guó)外先進(jìn)水平的差距主要表現(xiàn)在產(chǎn)品、技術(shù)水平、企業(yè)發(fā)展水平3個(gè)方面,導(dǎo)致了軸承質(zhì)量存在如下主要問(wèn)題:

1)產(chǎn)品質(zhì)量的一致性差距。同一批軸承中各種質(zhì)量參數(shù)的離散度較大,如公差分布的正態(tài)曲線呈丘峰狀而不是尖峰狀;疲勞試驗(yàn)中最高壽命與最低壽命之比甚至相差數(shù)十倍。

2)動(dòng)態(tài)性能差距。盡管?chē)?guó)產(chǎn)軸承在靜態(tài)精度上與國(guó)外先進(jìn)水平比較接近,微小型軸承已能抗衡日本NSK等公司的產(chǎn)品,但真正反映軸承使用狀態(tài)的動(dòng)態(tài)性能(振動(dòng)、噪聲、摩擦)尚有差距,尤其是滾子軸承和中、大型球軸承差距較大。常規(guī)檢測(cè)中的振動(dòng)、噪聲相差5~10 dB,靜音、異常聲等特殊檢測(cè)指標(biāo)差距更大。同樣標(biāo)準(zhǔn)要求下,國(guó)產(chǎn)軸承的合格率較國(guó)外產(chǎn)品低20%~40%。不僅檢測(cè)結(jié)果存在差距,性能的保持性也同樣存在較大差距,國(guó)產(chǎn)軸承即使檢測(cè)結(jié)果與國(guó)外先進(jìn)水平相同,其滿足性能要求的運(yùn)行時(shí)間相對(duì)較短。

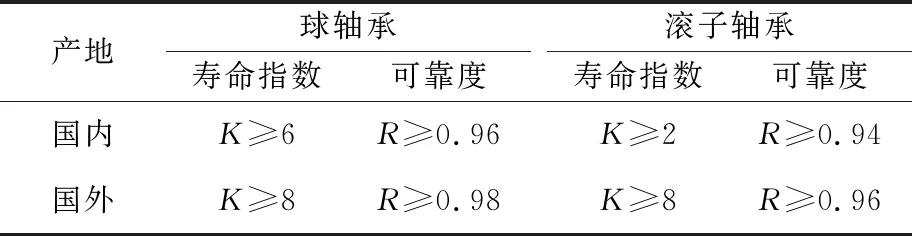

3)壽命可靠性低。這是國(guó)內(nèi)外用戶反映最普遍、也最強(qiáng)烈的問(wèn)題,國(guó)產(chǎn)軸承的使用壽命平均只能達(dá)到國(guó)外產(chǎn)品的一半左右。經(jīng)疲勞壽命試驗(yàn)得到的國(guó)內(nèi)外軸承的壽命指數(shù)(試驗(yàn)壽命與計(jì)算壽命之比)及可靠度結(jié)果見(jiàn)表1。

表1 國(guó)、內(nèi)外軸承的壽命指數(shù)及可靠度

1.2.2 世界軸承強(qiáng)國(guó)的經(jīng)驗(yàn)

世界軸承強(qiáng)國(guó)均是成熟的工業(yè)化國(guó)家,其經(jīng)驗(yàn)表明: 實(shí)踐可靠性系統(tǒng)工程是工業(yè)化成熟的重要標(biāo)志,也是實(shí)現(xiàn)工業(yè)化的一條重要路徑。

能用、耐用、好用是使用者評(píng)價(jià)產(chǎn)品最常用的口頭禪,一致性是軸承用戶最關(guān)注,也是離散性制造業(yè)產(chǎn)品質(zhì)量最重要的評(píng)價(jià)項(xiàng)目。如何用指標(biāo)量化口頭評(píng)價(jià)和評(píng)價(jià)項(xiàng)目?可靠性技術(shù)或可靠性系統(tǒng)工程就是量化解決質(zhì)量問(wèn)題的一種成熟的技術(shù)方案。

1.2.3 國(guó)內(nèi)外可靠性技術(shù)發(fā)展與應(yīng)用

對(duì)于可靠性技術(shù),國(guó)內(nèi)電子行業(yè)最先引進(jìn),起步于20世紀(jì)70年代;20世紀(jì)80年代,中國(guó)航空工業(yè)為了研制“殲十”,在當(dāng)時(shí)國(guó)內(nèi)大部分人都不知道可靠性是什么的背景下,全面引入可靠性工程,成就了我國(guó)航空工業(yè)的一段傳奇。

我國(guó)軸承行業(yè)對(duì)可靠性的認(rèn)識(shí)相對(duì)滯后,20世紀(jì)70年代中后期開(kāi)始在實(shí)驗(yàn)室進(jìn)行規(guī)范的壽命試驗(yàn)分析,90年代后期提出了軸承壽命與可靠性攻關(guān),但至今仍未系統(tǒng)地普及和推廣應(yīng)用可靠性技術(shù)。在質(zhì)量領(lǐng)域應(yīng)用可靠性技術(shù)方面,我國(guó)軸承行業(yè)落后于成熟的工業(yè)化國(guó)家不只40年。

國(guó)外可靠性技術(shù)起步于二戰(zhàn)期間,早期出于安全性考慮,主要研究飛機(jī)(美國(guó)1939年)、火箭(德國(guó)1944年)的安全性;1947年美國(guó)開(kāi)始研究結(jié)構(gòu)可靠性問(wèn)題;1957年美國(guó)電子可靠性小組(AGREE)發(fā)表可靠性奠基性報(bào)告;1962年召開(kāi)可靠性、維修性和故障物理學(xué)學(xué)術(shù)會(huì)議;1970年建立了機(jī)械產(chǎn)品-機(jī)械可靠性理論(包括機(jī)械和元器件的可靠性設(shè)計(jì),可靠性評(píng)估與負(fù)載、應(yīng)力及失效模式,傳感器、軸承、齒輪和發(fā)動(dòng)機(jī)等的可靠性計(jì)算);1974年美國(guó)原子能委員會(huì)提出“故障樹(shù)”方法分析評(píng)估故障。日本則從1956年引進(jìn)可靠性技術(shù),1960年組建質(zhì)量委員會(huì),使可靠性技術(shù)從安全領(lǐng)域進(jìn)入到質(zhì)量領(lǐng)域。

1.2.4 不同發(fā)展時(shí)期的生產(chǎn)特征與質(zhì)量管理

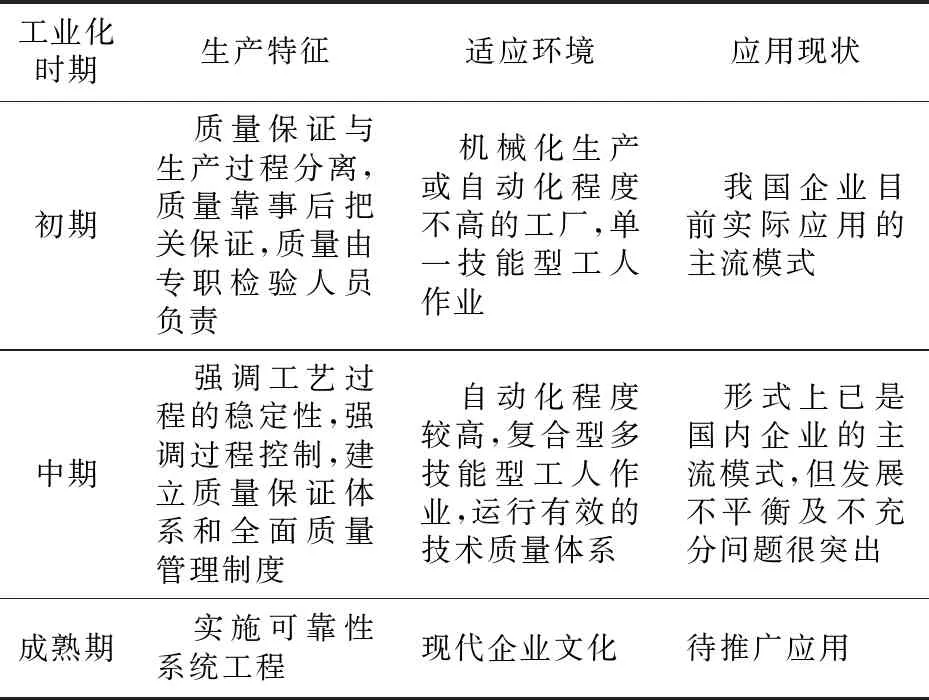

根據(jù)工業(yè)化不同發(fā)展時(shí)期,對(duì)于質(zhì)量可靠性的生產(chǎn)特征及應(yīng)用進(jìn)行了總結(jié),見(jiàn)表2。

表2 不同工業(yè)化時(shí)期的生產(chǎn)特征與質(zhì)量管理方式

1.3 《中國(guó)制造2025》與可靠性技術(shù)

《中國(guó)制造2025》有三段話提到“可靠性”:1)加強(qiáng)可靠性設(shè)計(jì)、試驗(yàn)、驗(yàn)證技術(shù)的研究和應(yīng)用;2)推廣先進(jìn)的在線故障預(yù)測(cè)與診斷技術(shù)及后勤系統(tǒng);3)關(guān)鍵產(chǎn)品可靠性指標(biāo)達(dá)到國(guó)際先進(jìn)水平。

軸承在很多主機(jī)和應(yīng)用領(lǐng)域都被認(rèn)為是關(guān)鍵產(chǎn)品。因此在軸承行業(yè)推廣可靠性技術(shù)十分必要,尤其是高端軸承領(lǐng)域。但對(duì)不同的應(yīng)用可以設(shè)計(jì)不同的可靠性指標(biāo)。中國(guó)工程院《制造強(qiáng)國(guó)戰(zhàn)略研究》報(bào)告中的質(zhì)量強(qiáng)國(guó)戰(zhàn)略就提出“制造業(yè)可靠性工程的質(zhì)量強(qiáng)國(guó)戰(zhàn)略”。報(bào)告總結(jié)提煉了航空航天30年的可靠性系統(tǒng)工程的經(jīng)驗(yàn)和成果,對(duì)外以《可靠性系統(tǒng)工程理論與技術(shù)》名稱(chēng)發(fā)布,成為實(shí)現(xiàn)制造強(qiáng)國(guó)的重大基礎(chǔ)性工作,需要用系統(tǒng)工程的方法推進(jìn)可靠性技術(shù)應(yīng)用。

2 可靠性系統(tǒng)工程初識(shí)

2.1 浴盆曲線

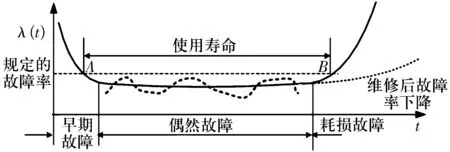

可靠性領(lǐng)域最重要的概念就是浴盆曲線(圖2),縱坐標(biāo)是產(chǎn)品的故障率,橫坐標(biāo)是產(chǎn)品的使用時(shí)間,從統(tǒng)計(jì)上反映出產(chǎn)品故障發(fā)生的規(guī)律。

圖2 可靠性工程的浴盆曲線

浴盆曲線的第1段表示在早期使用時(shí),故障率會(huì)比較高,需要經(jīng)過(guò)不斷的維修、適應(yīng)性改進(jìn),甚至修改設(shè)計(jì)、工藝,降低故障率,常稱(chēng)之為“磨合期”。

浴盆曲線的第2段是故障率處于較低水平的使用階段,基本上不會(huì)發(fā)生劇烈波動(dòng),最好保持長(zhǎng)時(shí)間穩(wěn)定,稱(chēng)之為“適應(yīng)期”。

浴盆曲線的第3段是低水平故障率明顯升高的階段,但尚可使用,說(shuō)明產(chǎn)品已進(jìn)入到預(yù)期壽命階段,稱(chēng)之為“故障期”。

幾乎所有的機(jī)械產(chǎn)品都表現(xiàn)出相同的規(guī)律,這是統(tǒng)計(jì)記錄所揭示出來(lái)的現(xiàn)象,維修周期可根據(jù)這個(gè)規(guī)律進(jìn)行設(shè)定。

2.2 浴盆曲線與可靠性

實(shí)施了可靠性系統(tǒng)工程,“浴盆”就會(huì)變成“碟盤(pán)”。從統(tǒng)計(jì)數(shù)據(jù)上看到浴盆曲線第1和第3階段會(huì)很平坦,說(shuō)明磨合期和故障期的變化并不顯著;而第2個(gè)階段,即盆底向兩端延伸,說(shuō)明適應(yīng)期得到了延長(zhǎng)。

通過(guò)浴盆曲線的變化可以判斷出可靠性技術(shù)應(yīng)用的效果;還可以折射出中國(guó)制造業(yè)的很多常見(jiàn)問(wèn)題。目前,我國(guó)制造業(yè)的特征在浴盆曲線的3個(gè)階段均有反映:1)磨合期故障率高;2)故障率穩(wěn)定下來(lái)的時(shí)間長(zhǎng);3)適應(yīng)期短,即壽命不長(zhǎng)。這些問(wèn)題交織在一起反映了企業(yè)實(shí)施可靠性工程實(shí)踐的重要性。

浴盆曲線是一個(gè)有關(guān)故障發(fā)生概率和統(tǒng)計(jì)規(guī)律的曲線,也是產(chǎn)品質(zhì)量評(píng)價(jià)和失效分析的一種工具。

2.3 軸承產(chǎn)品的可靠性

軸承是機(jī)械元件,其可靠性區(qū)別于機(jī)械產(chǎn)品和過(guò)程的可靠性。用于定量表述可靠性指標(biāo)的標(biāo)準(zhǔn)術(shù)語(yǔ)為“可靠度”。

軸承可靠度(Reliability)是指在同一條件下運(yùn)轉(zhuǎn)的一組近于相同的滾動(dòng)軸承期望達(dá)到或超過(guò)某一規(guī)定壽命的百分率;單個(gè)軸承的可靠度則指達(dá)到期望壽命的概率。工程應(yīng)用中對(duì)可靠度的理解主要有3個(gè)內(nèi)容:1)在確定運(yùn)轉(zhuǎn)條件下;2)期望壽命期內(nèi);3)正常使用的百分率(概率)。

1)可靠度由以試驗(yàn)數(shù)據(jù)為基礎(chǔ)的統(tǒng)計(jì)分析獲得。物理過(guò)程、失效分析、數(shù)學(xué)模型、概率分布及數(shù)理方法是實(shí)施可靠性工程的重要基礎(chǔ)。

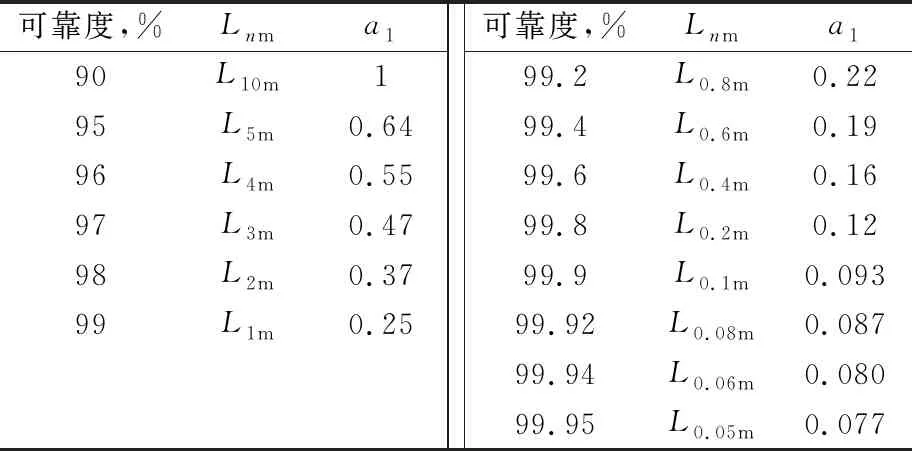

2)可靠度與壽命密切相關(guān)。軸承設(shè)計(jì)的期望壽命對(duì)應(yīng)的可靠度是90%(根據(jù)額定動(dòng)載荷理論和ISO標(biāo)準(zhǔn)),縮小期望壽命值就能提高可靠度。GB/T 6391—2010《滾動(dòng)軸承 額定動(dòng)載荷和額定壽命》給出的對(duì)應(yīng)不同可靠度壽命值的修正系數(shù)見(jiàn)表3。

表3 可靠度壽命修正系數(shù)a1

3)軸承行業(yè)是典型的離散型制造業(yè)。大批量軸承制造過(guò)程產(chǎn)生的超大量數(shù)據(jù)都是離散型數(shù)據(jù)。尺寸與公差是離散的,統(tǒng)計(jì)結(jié)果符合正態(tài)分布;壽命數(shù)據(jù)也是離散的,符合Weibull分布等。

4)可靠度評(píng)估是一門(mén)深?yuàn)W的學(xué)問(wèn),也是一項(xiàng)復(fù)雜的技術(shù),需要花大力氣、大投入,經(jīng)過(guò)長(zhǎng)期積累數(shù)據(jù)才能完成。目前,計(jì)算機(jī)技術(shù)為此創(chuàng)造了良好的先決條件。

5)同時(shí)要求長(zhǎng)壽命與高可靠度是現(xiàn)代高端裝備對(duì)配套軸承的基本要求,主要基于安全性和經(jīng)濟(jì)性的考慮。如飛行器、高速客車(chē)、風(fēng)電機(jī)組、盾構(gòu)機(jī)等。這是軸承產(chǎn)業(yè)鏈企業(yè)的發(fā)展機(jī)遇,更是企業(yè)必須面對(duì)的挑戰(zhàn)。

2.4 可靠性系統(tǒng)工程是“方法論”

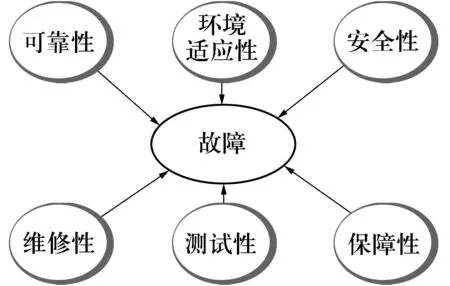

與故障相關(guān)的產(chǎn)品設(shè)計(jì)特性主要包含6個(gè)方面:可靠性、維修性、測(cè)試性、保障性、環(huán)境適應(yīng)性和安全性,也就是產(chǎn)品的通用質(zhì)量特性,如圖3所示。

圖3 故障“六性”

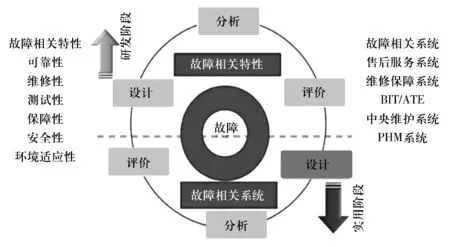

可靠性系統(tǒng)工程的概念是從如何推進(jìn)可靠性工作的角度提出,其關(guān)鍵是研究產(chǎn)品故障的發(fā)生、發(fā)展及其預(yù)防和維修保障的規(guī)律。將這些與故障直接或間接相關(guān)的設(shè)計(jì)特性進(jìn)行概括性的總結(jié),即可靠性系統(tǒng)工程,也就是圍繞產(chǎn)品保障規(guī)律組織管理通用質(zhì)量特性工作的方法論。 從方法論上進(jìn)一步解釋可靠性系統(tǒng)工程的內(nèi)涵(圖4),即在研發(fā)階段就進(jìn)行與故障相關(guān)特性的設(shè)計(jì)、分析、試驗(yàn)評(píng)價(jià)工作,同時(shí)還要做與故障相關(guān)的系統(tǒng)設(shè)計(jì)、分析、評(píng)價(jià)工作。

圖4 可靠性系統(tǒng)工程的內(nèi)涵

與故障相關(guān)的系統(tǒng),是指面向產(chǎn)品的使用維護(hù)和運(yùn)維階段,即售后服務(wù)系統(tǒng)。沒(méi)有經(jīng)歷過(guò)正向研發(fā)過(guò)程時(shí),解決方案通常是出了故障就要修好,即被動(dòng)的維修服務(wù)。然而,即使是售后服務(wù)系統(tǒng),也需要主動(dòng)去設(shè)計(jì)。在此基礎(chǔ)上進(jìn)一步發(fā)展了與故障相關(guān)的系統(tǒng),如維修保障系統(tǒng)、機(jī)內(nèi)測(cè)試系統(tǒng)、自動(dòng)測(cè)試設(shè)備系統(tǒng)、中央維護(hù)系統(tǒng)、遠(yuǎn)程維護(hù)系統(tǒng)、PHM故障預(yù)測(cè)與健康管理系統(tǒng)(目前的技術(shù)熱點(diǎn))等。完整的針對(duì)故障的研發(fā)和設(shè)計(jì)如圖4所示,這就是可靠性系統(tǒng)工程最基本的理念。

3 可靠性伴隨工業(yè)發(fā)展而發(fā)展

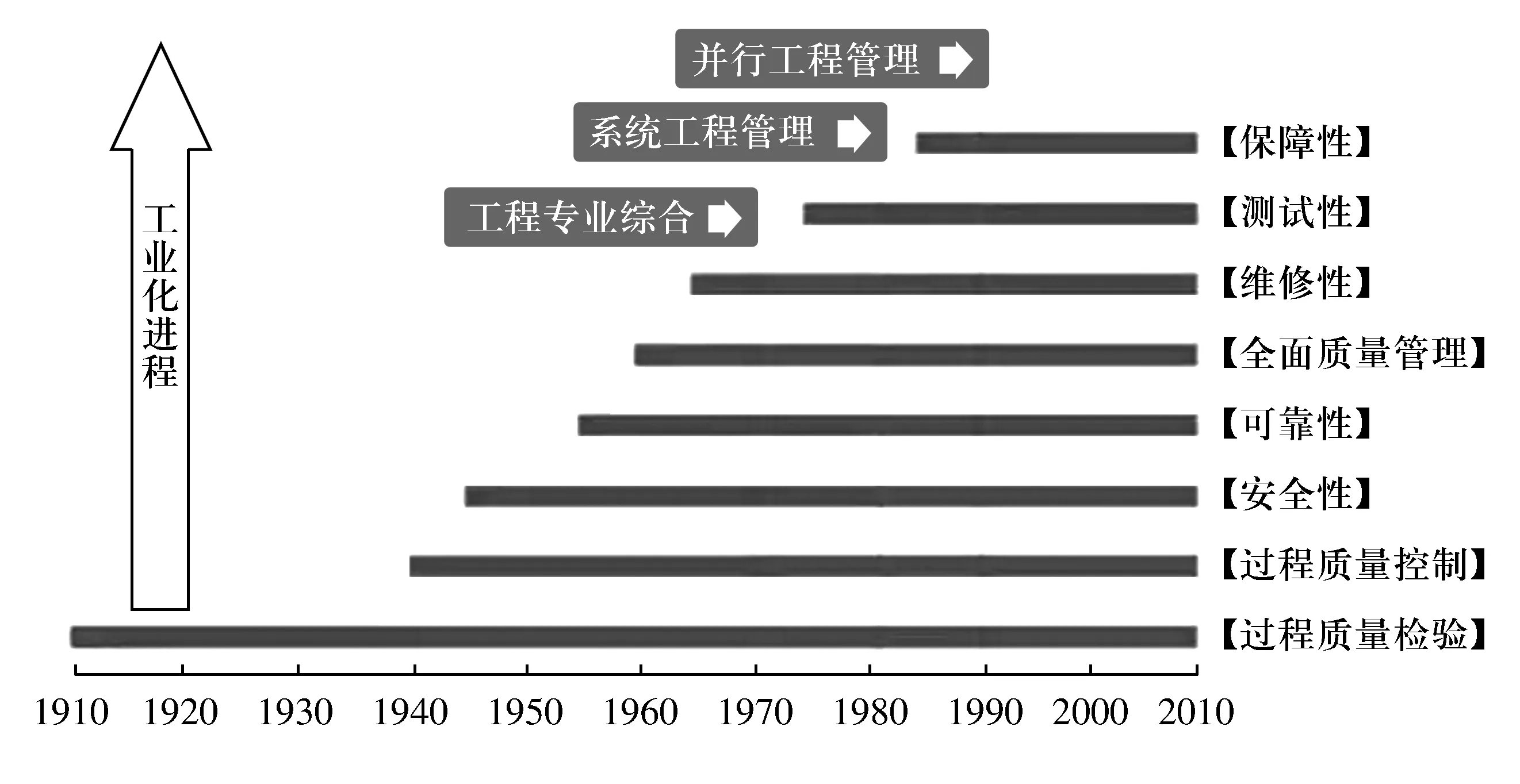

如圖5所示,質(zhì)量與可靠性就像一對(duì)形影不離的雙胞胎,始終伴隨著工業(yè)化的歷程。

圖5 質(zhì)量與可靠性伴隨著工業(yè)化進(jìn)程

3.1 產(chǎn)品質(zhì)量檢驗(yàn)

有制造就有質(zhì)量和質(zhì)量檢驗(yàn)。手工業(yè)時(shí)代、青銅器或鐵器時(shí)代,器物鑄造的好不好同樣取決于設(shè)計(jì)、制造和檢驗(yàn),但這些工序可能由師傅一個(gè)人完成。工業(yè)化后的批量生產(chǎn)則不一樣,福特汽車(chē)在大批量生產(chǎn)時(shí)代最具里程碑意義的事情,就是將質(zhì)量檢驗(yàn)從產(chǎn)業(yè)工人中分離,設(shè)置專(zhuān)業(yè)人員檢驗(yàn)產(chǎn)品是否合格,這就是基于專(zhuān)業(yè)化分工的流水線產(chǎn)品的質(zhì)量檢驗(yàn),質(zhì)量專(zhuān)業(yè)也因此誕生。

質(zhì)量檢驗(yàn)又分為2個(gè)階段,當(dāng)批量比較少的時(shí)候全數(shù)檢驗(yàn);對(duì)于一年幾十萬(wàn)輛車(chē),數(shù)千萬(wàn)個(gè)零件的大批量,無(wú)法全數(shù)檢驗(yàn),需要采用統(tǒng)計(jì)方法,即抽樣檢驗(yàn)。這2種檢驗(yàn)都可以叫做過(guò)程質(zhì)量檢驗(yàn)。過(guò)程質(zhì)量檢驗(yàn)的出現(xiàn)是質(zhì)量可靠性發(fā)展歷史上的第1個(gè)里程碑事件。

3.2 過(guò)程質(zhì)量控制

當(dāng)工業(yè)化發(fā)展到一定程度后,又出現(xiàn)新的問(wèn)題,質(zhì)量檢驗(yàn)是在產(chǎn)品生產(chǎn)后進(jìn)行合格與否的判定,會(huì)產(chǎn)生廢品,造成質(zhì)量損失。因此,驅(qū)動(dòng)人們思考能不能在制造過(guò)程中進(jìn)行質(zhì)量控制,預(yù)防不合格品的產(chǎn)生,降低不合格率,這就是過(guò)程質(zhì)量控制。統(tǒng)計(jì)過(guò)程控制SPC和六西格瑪概念方法在這個(gè)階段產(chǎn)生。

3.3 質(zhì)量的安全性

早期的工業(yè)產(chǎn)品應(yīng)用,如蒸汽機(jī)、汽車(chē)、火車(chē)、飛機(jī)等,常發(fā)生爆炸、交通肇事、脫軌、墜毀等重大事故,所以,安全性是伴隨著工業(yè)化要面臨的又一個(gè)問(wèn)題!

對(duì)于電氣、機(jī)械產(chǎn)品,如何保障其使用安全,逐步形成了一套設(shè)計(jì)準(zhǔn)則以及嚴(yán)格的驗(yàn)證規(guī)范。但是,需要設(shè)計(jì)、制造者的嚴(yán)格遵守,也需要政府的監(jiān)督。像民用飛機(jī)這一類(lèi)政府監(jiān)管的適航取證,則是只管安全性,不管可靠性。可靠性對(duì)飛機(jī)安全有影響,但是安全性又有自己的技術(shù)范疇,安全的不一定可靠,可靠的不一定安全,這是2個(gè)很有意思的概念。于是“可靠性”成了一個(gè)獨(dú)特的質(zhì)量概念。

3.4 質(zhì)量的可靠性

第二次世界大戰(zhàn)中,德國(guó)人在作戰(zhàn)運(yùn)籌中產(chǎn)生了“可靠度”的概念,后來(lái)發(fā)展為可靠性意識(shí)。到了20世紀(jì)50年代,在美國(guó)正式誕生了可靠性工程專(zhuān)業(yè)。但是“質(zhì)量”的發(fā)展也一直在向前推進(jìn),從質(zhì)量過(guò)程的事后檢驗(yàn)發(fā)展為事前的過(guò)程質(zhì)量控制,到了六七十年代,發(fā)現(xiàn)只控制生產(chǎn)過(guò)程仍然不夠,還需要全面的質(zhì)量管理,這就是非常經(jīng)典的“人、機(jī)、料、法、環(huán)”。

綜上可知:過(guò)程質(zhì)量檢驗(yàn)、過(guò)程質(zhì)量控制是工業(yè)化早、中期形成的經(jīng)典、傳統(tǒng)方法;20世紀(jì)七八十年代采用了全面質(zhì)量管理。在這個(gè)過(guò)程中,可靠性逐漸發(fā)展了維修性、測(cè)試性、保障性等概念。維修性指產(chǎn)品要易于修理;測(cè)試性指在維修過(guò)程中能夠快速進(jìn)行故障定位、診斷;保障性指在維修診斷的過(guò)程中要能夠提供足夠多的資源、備件、維修人員、維修設(shè)備、維修設(shè)施等。

伴隨著這些新概念的發(fā)展,20世紀(jì)60年代,美國(guó)在研發(fā)過(guò)程中提出了新的管理技術(shù)——工程專(zhuān)業(yè)綜合,后來(lái)發(fā)展為系統(tǒng)工程,并于90年代進(jìn)一步發(fā)展為并行工程,最終發(fā)展為目前的基于模型的系統(tǒng)工程。這些技術(shù)的目的是解決可靠性概念融入設(shè)計(jì)研發(fā)流程以及整個(gè)壽命周期流程的問(wèn)題。

3.5 小結(jié)

從上述發(fā)展歷史可以看出,可靠性與質(zhì)量伴隨著整個(gè)工業(yè)發(fā)展的全過(guò)程,是工業(yè)化的主旋律,是工業(yè)化成熟的重要路徑和標(biāo)志。可靠性系統(tǒng)工程主要是針對(duì)復(fù)雜產(chǎn)品和大型工程項(xiàng)目,但可靠性知識(shí)和技術(shù)幾乎適用于所有批量化工業(yè)產(chǎn)品和工程項(xiàng)目。