基于RFPA數值模擬的水力壓裂增透影響半徑研究

邊小峰畢建乙張 輝

(1.山西西山晉興能源有限責任公司斜溝煤礦,山西呂梁033602;2.煤科集團沈陽研究院有限公司,遼寧撫順113122;3.煤礦安全技術國家重點實驗室,遼寧撫順113122)

0 引言

隨著我礦煤礦產量增大,越來越多的煤礦將步入深部開采,深部區域的煤層地應力和瓦斯壓力卻很高,透氣性很差,導致煤層瓦斯抽采效果差、本煤層鉆孔打鉆量大,對礦井的采掘銜接產生嚴重影響,所以針對瓦斯含量高、透氣性系數差的煤層如何高效抽采瓦斯成為各大煤炭集團的重要性攻克項目,而解決此難題的最佳方法是煤層的卸壓增透[1]。

現在我國礦井大多數采用的卸壓增透方法是水力化措施、開采保護層、深孔預裂爆破及液態CO2相變致裂爆破。我國科研人員針對此難題開展了大量的試驗研究。何福勝等[2]通過在18205材料巷開展水力壓裂試驗,結果表明當水壓升高至16 Mpa時有效影響半徑為7 m,水力壓裂區域煤層的透氣性系數、瓦斯抽采濃度和抽采純量顯著提高。許江等[3]通過多場耦合煤層氣開采物理模擬試驗系統,發現水力壓裂全過程包括4個階段,即應力積累階段、微破裂發育階段、裂縫失穩擴展階段、破裂后階段,壓裂過程中水壓力場的演化跟裂縫的發育、擴展有著密切的聯系,水力壓裂裂縫主要沿最大主應力方向擴展。石欣雨等[4]采用原煤試樣開展煤巖水力壓裂物理模擬實驗及煤巖裂縫檢測實驗,發現對于井下厚儲層,通過“分段一分壓”壓裂方式來構造橫縱交織的裂縫網,可以顯著提高瓦斯的抽采效率,同時避免在含較多縱向原生裂縫及較大斷層的井壁位置布置射流孔,防止引起煤儲層頂板、底板失穩破壞,造成安全事故。吳擁政等[5]在余吾煤業公司S1206煤柱留巷瓦排巷開展試驗,壓裂結果證明,采用定向水力壓裂能顯著減弱堅硬頂板產生的懸頂現象,割斷保護煤柱上方的堅硬頂板,將懸臂區自然冒落,減小煤柱和實體煤載荷,破壞應力轉移和分配比例,提高留巷受力狀態,留巷變形顯著變小。

本文借助理論研究與數值模擬的手段,再現高瓦斯低透氣煤層壓裂時裂紋發育規律和應力的變化規律,并山西西山晉興能源有限責任公司斜溝煤礦開展現場試驗,觀察現場壓裂效果,為高瓦斯低透氣性煤層卸壓增透、提高抽采效果提供一定的科學依據。

1 壓裂增透機理

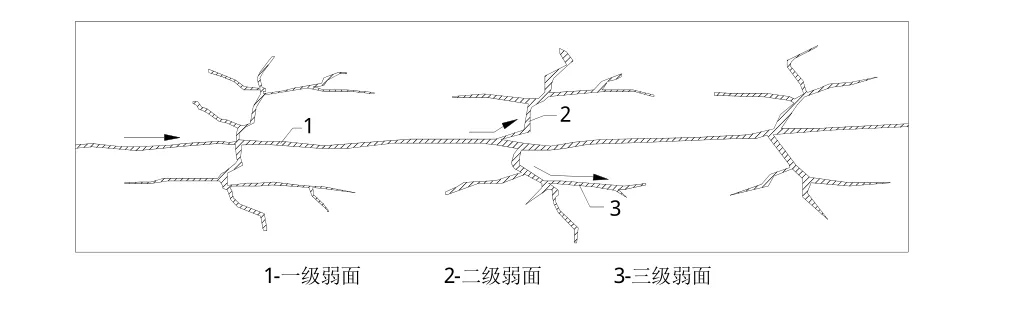

水力壓裂原理為通過高壓破碎煤體,煤層中的裂隙和多級弱面的邊界區域因為高壓水的影響開始支撐多級弱面壁,從而膨脹破碎煤體,大量的裂隙得到張開發育擴展延伸,在高壓水持續注入下,裂縫裂隙源源不斷的延伸和擴展,分割煤體的內部,在分割過程中增大了煤層內部體積,同時相互聯通的裂隙再次形成一個繁雜的網絡,迫使煤層分解壓裂,顯著提升透氣性,裂隙發育延伸變化見圖1。

圖1 裂隙發育擴展次序

2 模型建立

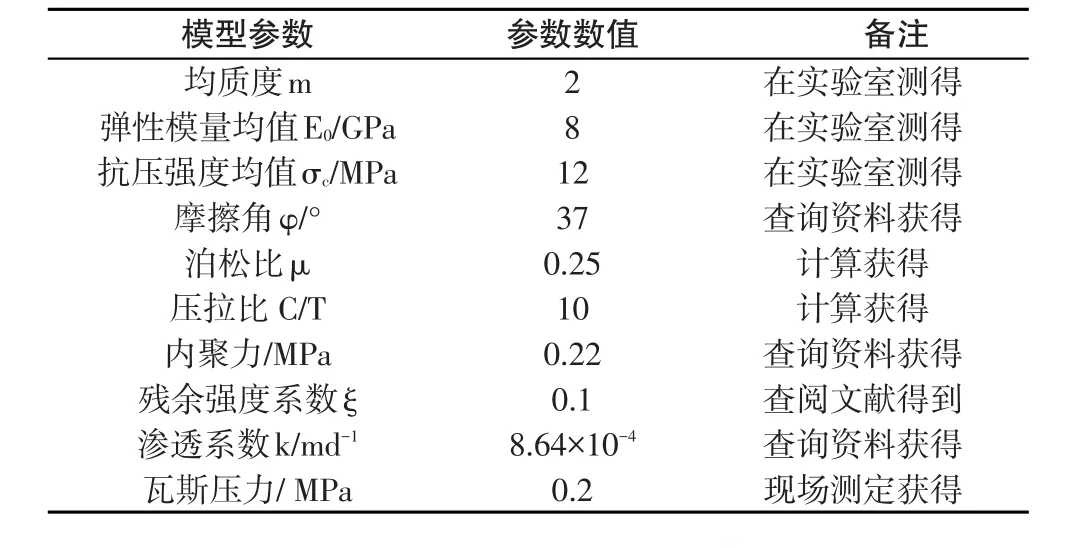

依據斜溝煤礦現場實際數據,構建15 m×5 m的數值模擬模型,如圖2所示,將模型劃分為300×100的網格,同時填充實體材料。然后在模型的中間描繪r=0.056 5 m半徑的圓,并填充空洞,用來作為數值模擬過程中的水力壓裂鉆孔,向模型的旁邊添加10 MPa的初始應力,在模型的垂直方向施加19.5 MPa的初始應力。模擬時將高壓水的初始壓力設置為8 MPa,然后每步升高0.15 MPa,從第一步開始合計運算開挖50步,模型參數見表1。

表1 模型參數

圖2 壓裂模型

3 最大剪應力變化規律

圖3(a)為注水壓力8 Mpa的最大剪應力變化情況,此刻鉆孔內部充滿高壓水,隨著壓力一步一步的增大,鉆孔周圍的應力再次重新分布,然后數值模擬計算每一步開始增加0.15 MPa,水壓開始有序增大;當注水壓力升高到11 MPa時,最大剪應力如圖3(b)所示,由圖3(b)得到,離鉆孔較遠處的剪應力一直增大,且在鉆孔越近處的剪應力越大,此刻鉆孔周圍慢慢形成微裂隙,周圍的煤體形成塑性狀態;當水壓增加到14MPa時,最大剪應力變化如圖3(c)所示,由圖3(c)得到最大剪應力一直增大,裂紋裂隙越來越多,當注水壓力超過煤體粘結力與抗壓強度之和時,導致煤體開始破壞,裂隙裂縫繼續擴展延伸,一直超鉆孔的更遠處開始擴展;當注水壓力壓力增加到15.5 MPa時,數值模擬計算停止,最大剪應力變化如圖3(d)所示,這時煤層形成大量的裂隙,鉆孔附近形成局部破碎,裂隙越來越多,且向鉆孔深度延伸擴展的裂縫裂隙顯著增多,煤層破裂區域面積大,達到卸壓增透的目的。

圖4 有效影響半徑與注水壓力的變化規律

有效影響半徑與注水壓力的變化曲線如圖4所示。從圖4能得到:當水壓很小時,有效影響半徑升高的幅度也很小。當注水壓力不斷高升,鉆孔內的高壓水持續向深部滲透,到達楔形弱面裂隙中,這是由于連結力與地應力的作用,致使注入的高壓水滲流速度減慢,不能繼續滲流,雖然壓裂影響區域仍然在持續增大,但裂隙擴展延伸的速度減慢,最后水力壓裂有效影響半徑穩定至7 m范圍。

4 現場試驗

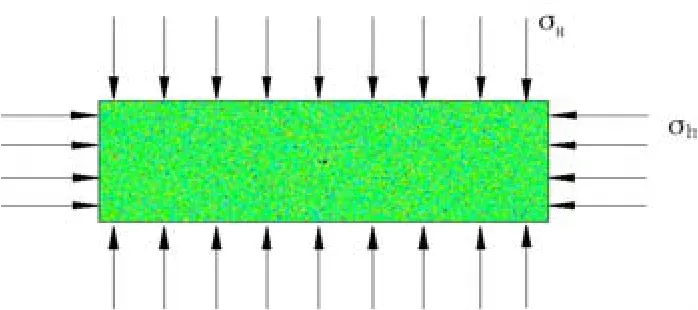

4.1 鉆孔布置

在斜溝煤礦18205材料巷430 m處開展水力壓裂技術試驗,壓裂鉆孔布置如圖5所示,鉆孔深度為40 m,壓裂孔封孔長度是20 m,檢驗孔封孔長度是8 m。設置最高注水壓力為16 MPa。通過觀察水從檢驗孔流出的情況作為水力壓裂效果考核指標。

圖5 壓裂鉆孔布置

4.2 效果分析

4.2.1 注水壓力

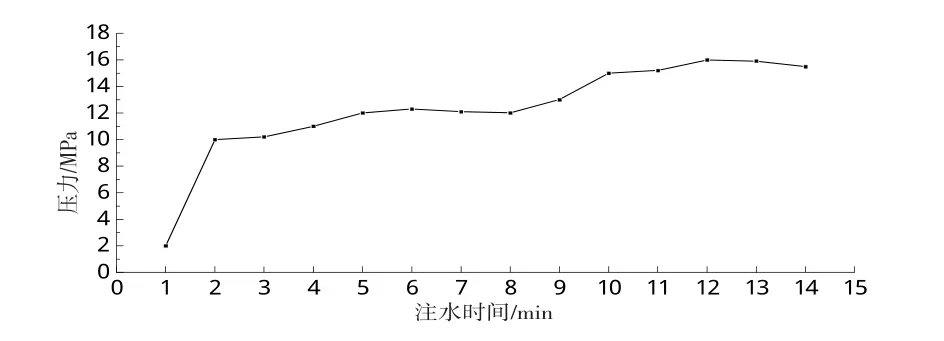

壓裂開始時,先壓裂4#壓裂孔,將注水的初始壓力設置2 MPa,試驗過程中觀察得到當壓力為12 MPa時,3#檢驗孔內開始滲水,且滲水量越來越多,在孔壁周圍形成大裂隙裂紋,孔壁的碎小煤塊開始掉下,鉆孔發生失穩破裂現象,與模擬結果基本一致。現場試驗注水14 min,壓力保持16 MPa左右,注水量共計為4.2 m3。4#孔水壓變化見圖6。

圖6 4#壓裂孔壓力變化情況

4#孔壓裂結束后,對2#壓裂孔實施同樣壓裂步驟,2#壓裂孔水壓變化情況見圖7,注水壓力達到13 MPa時,壓力表指針保持穩定,而這時在1#和3#檢驗孔內并無水涌出。試驗結果證明18205材料巷水力壓裂有效影響半徑大于7 m,但小于8 m。

圖7 2#壓裂孔壓力變化情況

4.2.2 抽采效果分析

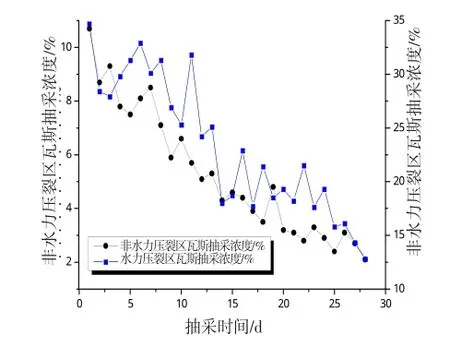

水力壓裂后現場觀測鉆孔瓦斯抽采濃度和流量,收集數據,繪制壓裂區域2#壓裂孔和4#壓裂孔,非壓裂區域1#觀測孔和2#觀測孔的瓦斯抽采濃度與純量隨時間的變化曲線,如圖8和圖9所示;從圖8得到,隨著抽采時間的延長,瓦斯開始自然衰減,未實施水力壓裂煤層區域的瓦斯濃度由高到低開始衰減,由10.7%減小到2.1%,平均濃度為5.26%。開展水力壓裂后,瓦斯濃度得到顯著提高,由12.8%增大到34.7%,平均濃度為23.28%,整體為高-低-高的走向趨勢,這是因為剛開始抽采時鉆孔內部積聚大量的瓦斯在高壓水的影響下突然擴散至檢驗孔附近,產生大量的高濃度瓦斯,然后隨著高壓水逐漸向孔外流出,大量的瓦斯運移通道再次連通,游離瓦斯在抽采負壓的作用下運移至抽采鉆孔,再次形成高濃度瓦斯,因此抽采濃度會再次出現峰值,在抽采第4~8天瓦斯濃度高達31.08%。

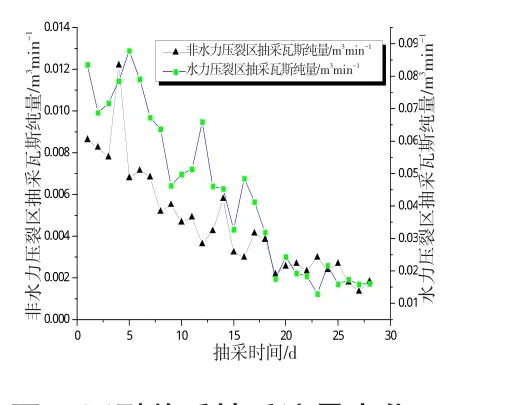

從圖9發現壓裂后瓦斯抽采純量明顯提高,變化范圍在0.012 9 m3/min~0.087 9 m3/min,平均是0.044 3 m3/min;然而壓裂前抽采鉆孔的抽采純量很小,僅為0.001 34 m3/min~0.012 2 m3/min,平均是 0.004 59 m3/min。通過現場試驗數據對比得到:壓裂范圍瓦斯抽采濃度提高4.43倍,抽采純量增大9.62倍,鉆孔共抽采瓦斯純量為42 100.28 m3。

圖8 壓裂前后抽采濃度變化

圖9 壓裂前后抽采流量變化

4.2.3 透氣性系數

壓裂結束后測定煤層的透氣性系數1.18 m2/(MPa2·d),而壓裂前煤層透氣性系數僅為0.082 m2/(MPa2·d),提升14倍,煤層的透氣性系數明顯增大,確保了抽采效果。

5 結論

(1)在高壓水的影響下,煤層內部的新生裂隙主要發生三個過程:裂隙壓縮、裂隙穩定延伸和裂隙不穩定擴展,不斷發育延伸的裂隙構成相互貫通的網絡,給瓦斯運移提供大量的通道,從而增大透氣性系數。

(2)壓裂增透試驗明:采用水力壓裂增透技術,水力壓裂有效影響半徑增大到7 m范圍,壓裂區域內鉆孔瓦斯抽采濃度增大4.43倍,抽采純量提高9.62倍,煤層的透氣性系數增大14倍,抽采效果得到明顯改善。