基于MD ADAMS動力學仿真的角接觸球軸承減振設計

肖琳,黃迪山

(1.上海天安軸承有限公司,上海 201108;2.上海大學 機電工程與自動化學院,上海 200072)

軸承疲勞壽命是軸承壽命考核的重要指標[1]。隨主機升級換代速度的加快,軸承失效方式并非疲勞剝落,而是磨損量達到一定程度后,軸承內部間隙增大以及滾道和滾動體等工作部位的表面形貌、精度發生變化,軸承振動和噪聲等動態性能參數退化使其不能滿足主機精度和功能的要求,從而造成軸承失效[2-5]。各主機廠對軸承原始精度的要求越來越嚴格,例如電機軸承的振動、噪聲已經成為最重要的質量指標,故有必要研究如何降低軸承振動、噪聲等質量指標。

鑒于此,以7003角接觸球軸承為例,建立動力學仿真模型,分析軸承主要結構參數對其振動特性的影響,從而確定最佳的結構參數。

1 多體動力學仿真分析

以7003角接觸球軸承為例,經典軸承設計方法的主要結構參數見表1,內外圈和球材料均為GCr15,材料密度為7 850 kg/mm3,彈性模量為207 GPa,泊松比為0.3。采用多體動力學軟件和有限元分析軟件建立軸承仿真模型,將外圈模型替換為柔性體,以外圈徑向振動最小為優化目標,得到鋼球數量、保持架外徑、保持架內徑、溝道曲率半徑系數的最優解。

表1 主要結構參數Tab.1 Main structural parameters

1.1 建模

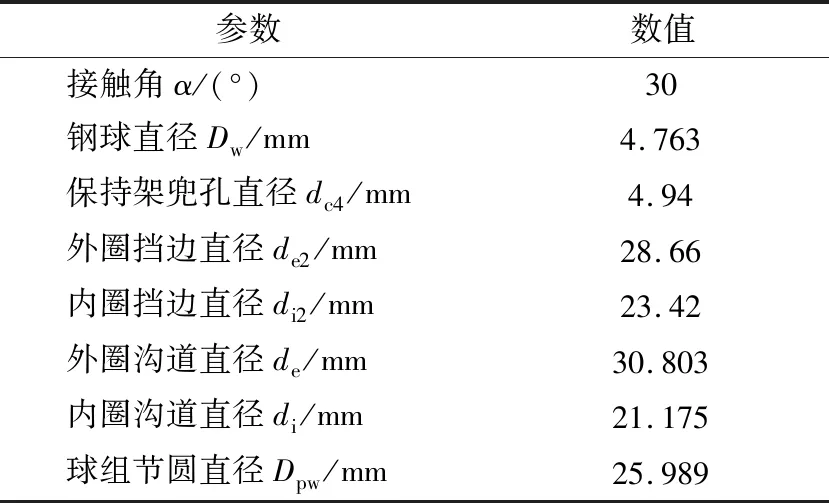

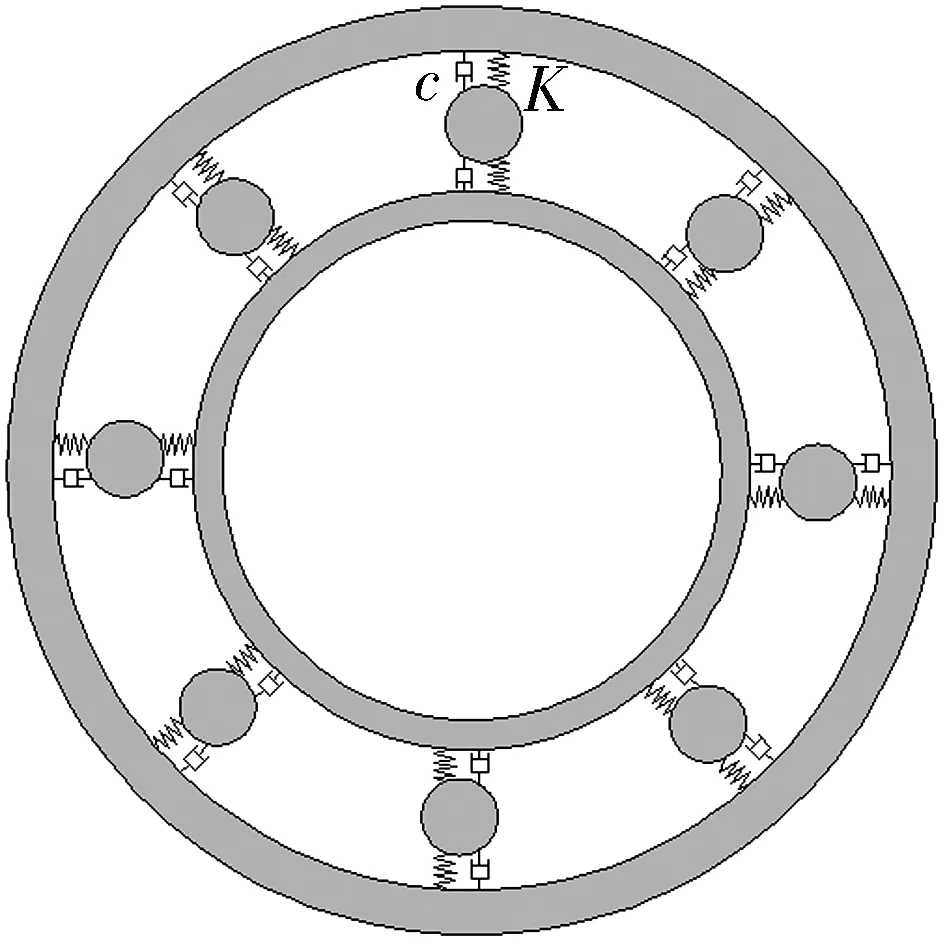

鋼球與內、外圈溝道的動態接觸可簡化為非線性的彈簧力和線性阻尼力,簡化模型如圖1所示。在MD ADAMS中基于模態綜合法建立外圈為柔性體的軸承剛柔混合模型,如圖2所示。以柔性外圈為研究對象,鋼球及內圈定義為剛體,球與內圈之間設置為實體接觸,球與外圈之間設置為球與柔性面接觸。

圖1 簡化模型Fig.1 Simplified model

圖2 剛柔混合模型Fig.2 Rigid-flexible hybrid model

通過查接觸參數表[6]可得鋼球與內圈溝道的Hertz接觸剛度為578 780 N/mm,與外圈溝道的接觸剛度為556 290 N/mm。利用參考文獻[7]提供的球軸承接觸阻尼計算方法及數值,并經過多次調試,設定接觸阻尼為0.04 N·s/mm,計算過程平穩且結果可以滿足要求。在MD ADAMS中設置接觸剛度及接觸阻尼。

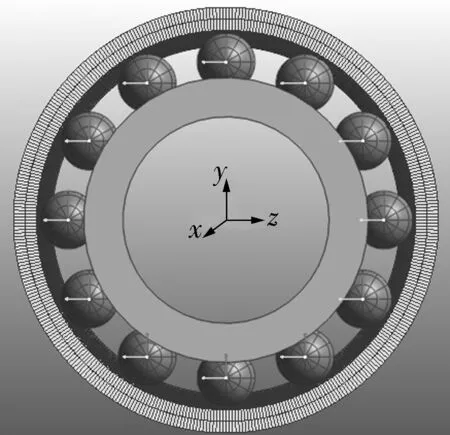

在Patran中采用掃略方式對套圈進行網格劃分,如圖3所示,從中導出*.dbf文件并導入MD ADAMS中,在MD ADAMS中建立球軸承的多體剛柔混合模型。

圖3 網格劃分Fig.3 Meshing

1.2 設置邊界條件

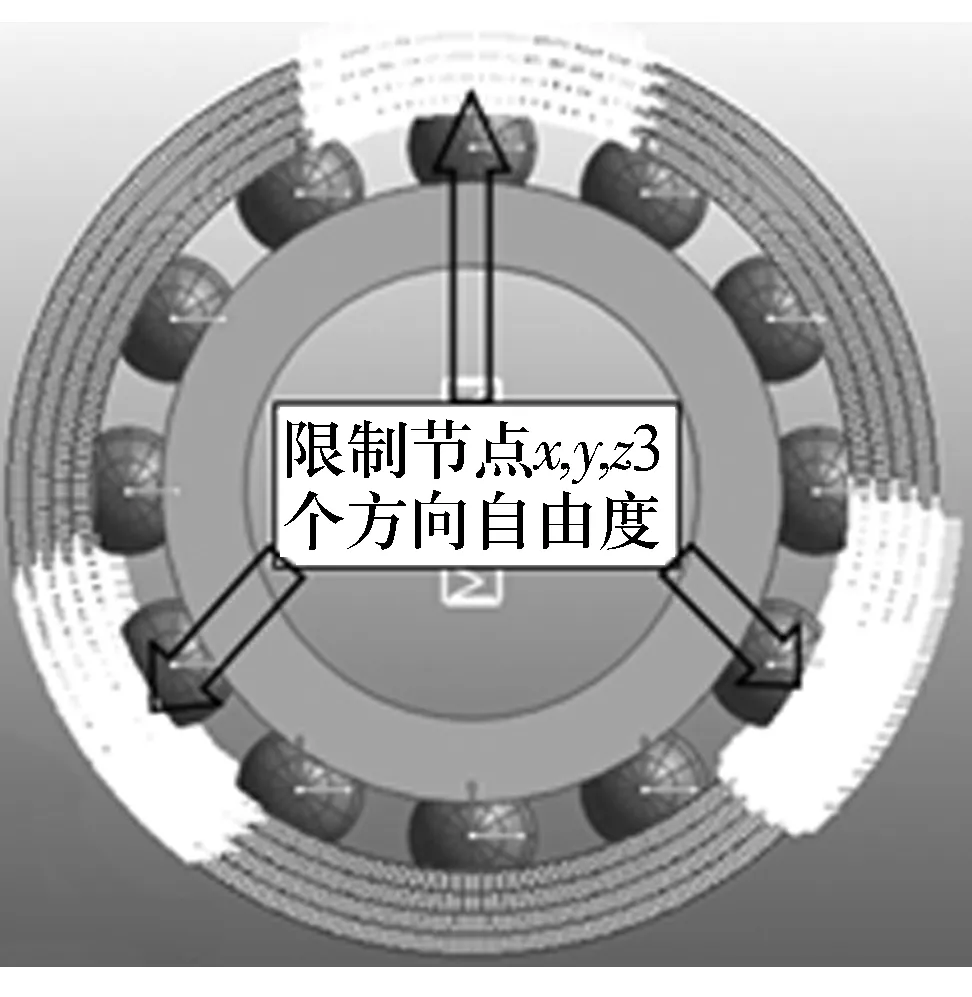

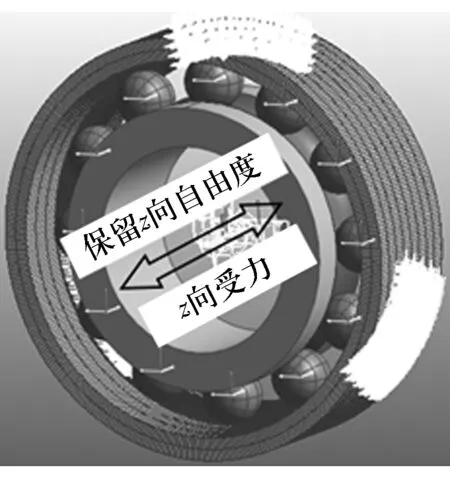

參考GB/T 32333—2015《滾動軸承 振動(加速度)測量方法及技術條件》,根據軸承振動測試條件施加邊界條件。外圈邊界條件如圖4所示,在外圈端面選擇間隔120°的3塊圓形區域網格節點,區域直徑為10 mm,限制其所有平動自由度。內圈邊界條件如圖5所示,內圈僅保留z向(軸向)平動自由度,限制x,y向(周向和徑向)平動自由度,并在其質心位置施加z向(軸向)100 N的載荷。

圖4 外圈邊界條件Fig.4 Boundary condition of outer ring

圖5 內圈邊界條件Fig.5 Boundary condition of inner ring

1.3 仿真分析

1.3.1 球數對振動特性的影響

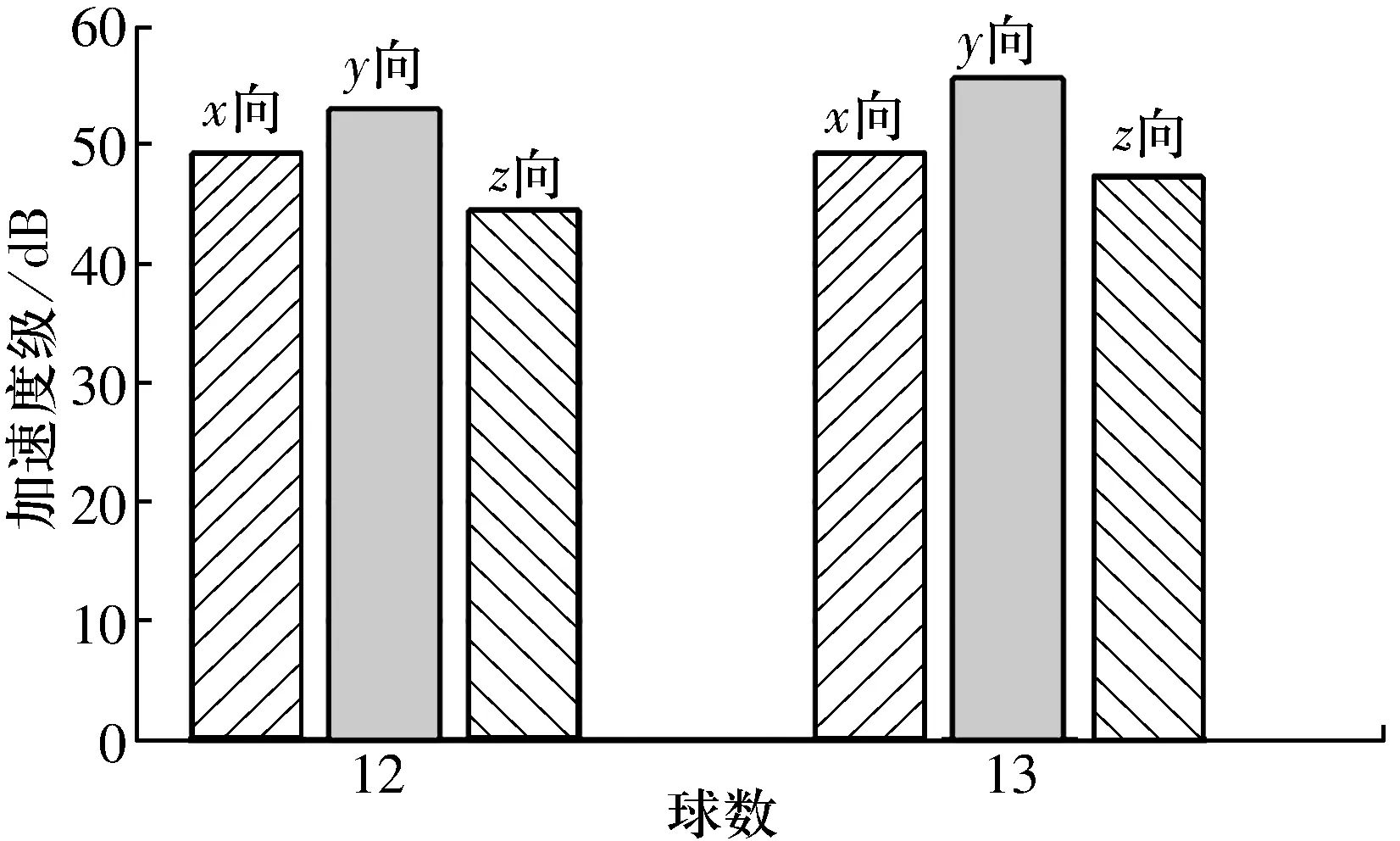

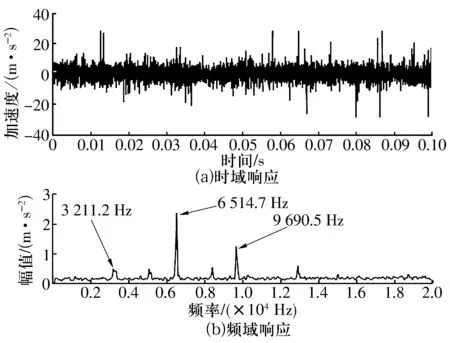

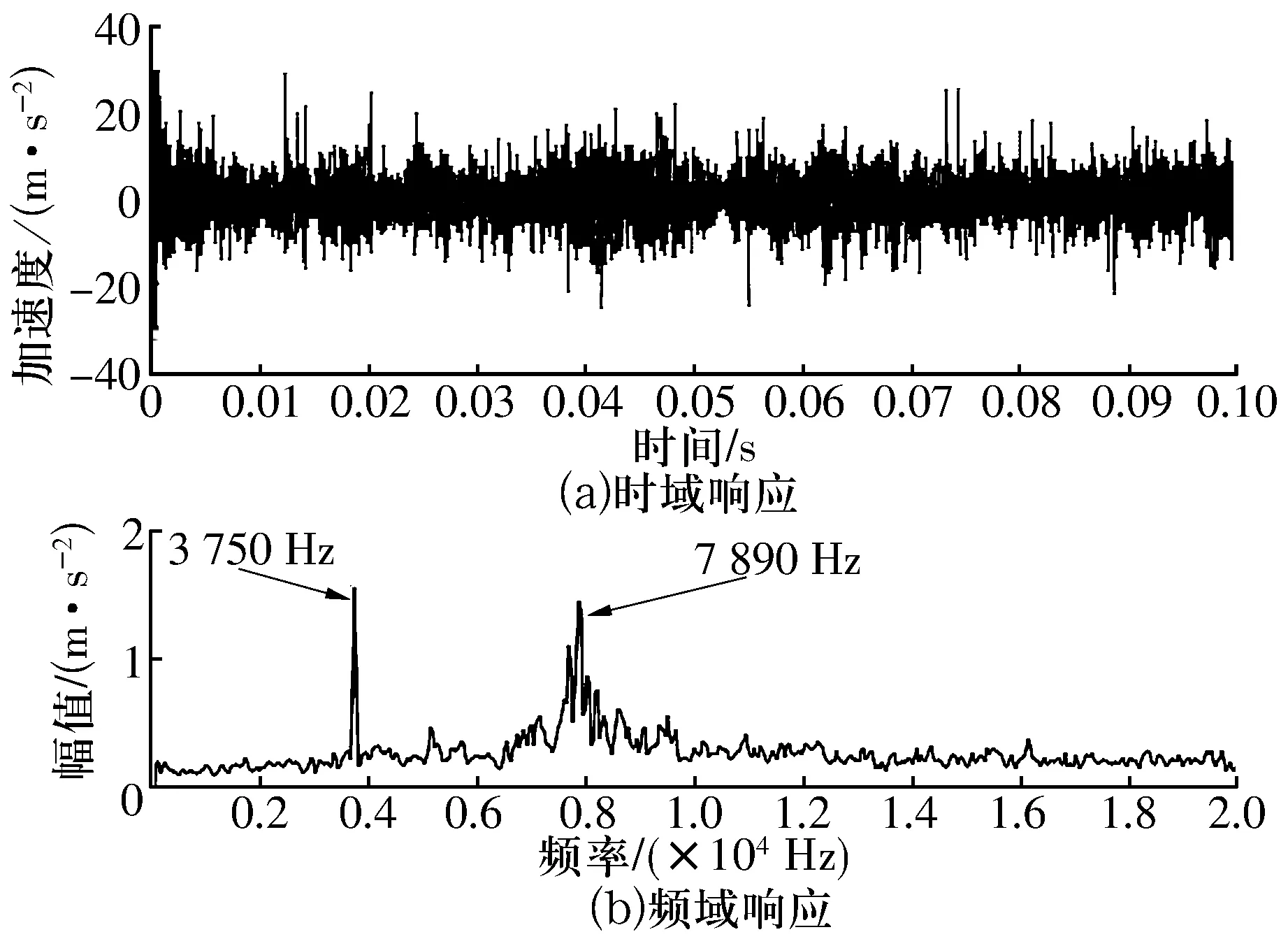

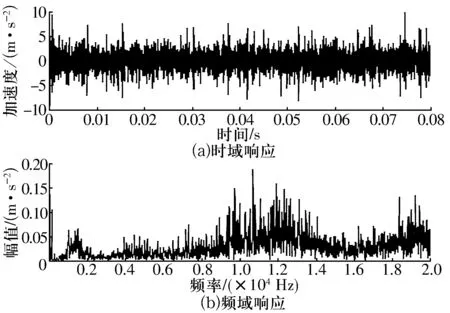

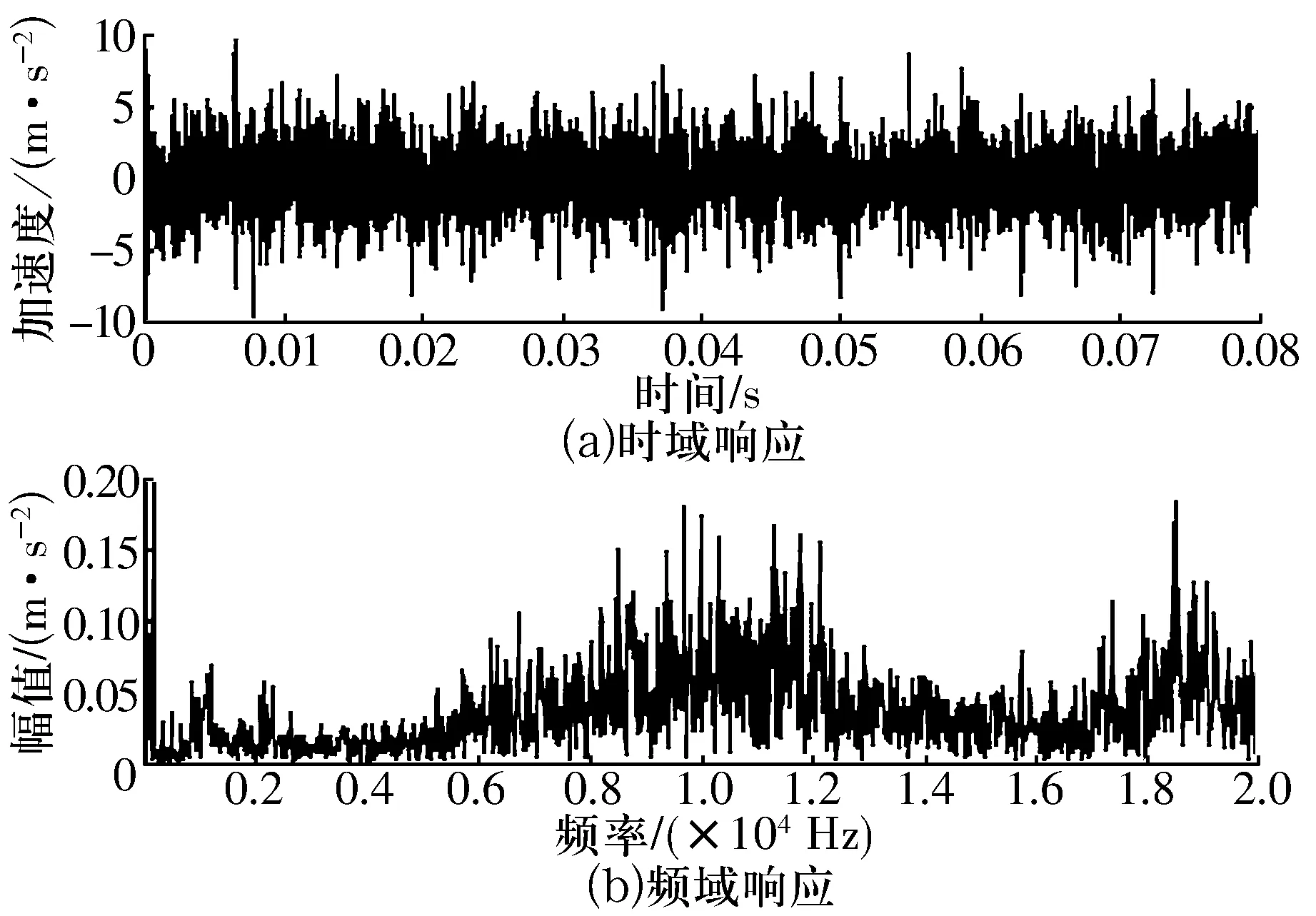

軸承球數分別為12,13時外圈表面節點的振動加速度響應如圖6所示,由圖可知:球數為12時的外圈振動加速度級小于球數為13時的軸承。設置仿真時間為0.1 s,步數為4 000,當球數為12和13時軸承外圈表面節點徑向振動加速度時域及頻域曲線分別如圖7和圖8所示。由圖可以看出:球數為13時,振動頻率中顯著包含3 750 Hz及其倍頻成分,說明球數增加導致軸承系統的頻率增加,且頻率成分在8 000 Hz的部分明顯增多,這是由于球數增加,使振動特征頻率進入了軸承共振區,激發了共諧振,此結果進一步說明了球數為12時的外圈振動加速度級小于球數為13時的軸承。

圖6 不同球數下外圈振動加速度級Fig.6 Vibration acceleration level of outer ring under different ball numbers

圖7 球數為12時外圈徑向振動加速度時域及頻域響應Fig.7 Time domain and frequency domain response of radial vibration acceleration of outer ring of bearing with ball number of 12

圖8 球數為13時外圈徑向振動加速度時域及頻域響應Fig.8 Time domain and frequency domain response of radial vibration acceleration of outer ring of bearing with ball number of 13

1.3.2 保持架外徑對振動特性的影響(外圈引導)

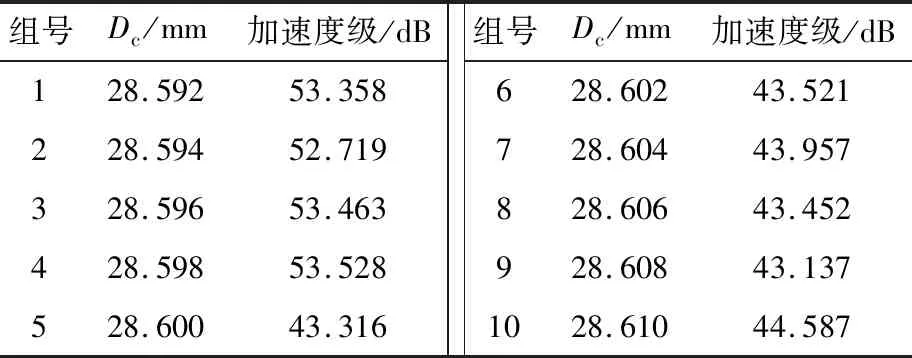

球數為12時,保持架外徑Dc為28.26~28.61 mm,保持架內徑dc為24.45~25.75 mm。為分析保持架外徑對振動加速度級的影響,設定保持架內徑dc為25.1 mm(保持架與內圈擋邊間隙為1.68 mm),保持架兜孔直徑dc4為4.94 mm(保持架兜孔與鋼球的間隙為0.177 mm),保持架外徑Dc與外圈振動加速度級的關系見表2。

我舉著致命武器——巴掌,向“敵軍”揮舞著。可它明顯是只久經沙場的蚊子,冷靜地躲避著我的拍擊。不一會兒,我就累得氣喘如牛。我氣沖沖地跑進客廳,拿起驅蚊拍,與這只死蚊子繼續大戰三百回合。可驅蚊拍依然起不到任何作用,這只蚊子依舊邊哼著小曲邊“漫游”。我瞬間火冒三丈,就不相信,我這個高等動物還對付不了你這只低等動物——蚊子?小樣兒,我告訴你,碰上我你死定了!我拿出終極武器——殺蟲劑。我對著嗡嗡叫的蚊子左噴噴,右噴噴,終于,在我的不懈努力下,它終于停止了“歌唱”,從空中飄落下來,躺在地上,六腳朝天。大功告成,我終于可以睡覺了。

由表2可以看出:1)當保持架外徑達到28.61 mm時,外圈振動加速度級會突然減小;2)除第20組數據外,其余數據加速度級數值呈無規律變化。

為排除計算隨機性所引起的偶然誤差,驗證第20組數據的準確性并獲得加速度級變小的更加準確的Dc值范圍,在Dc值為28.61 mm范圍附近進行細化,取保持架外徑Dc為28.592~28.610 mm,等間隔計算10組數據,其值與振動加速度級的關系見表3。

表3 Dc=28.61 mm附近細化值與振動加速度級關系Tab.3 Relationship between refined value and vibration acceleration level near Dc=28.61 mm

由表3可知:1)保持架外徑在28.60 mm附近時,外圈振動加速度級明顯減小;2)Dc在28.60~28.61 mm范圍內振動加速度級值小。

綜上分析可知,隨保持架外徑增加,外圈引導間隙變小,保持架與外圈的沖擊效應減弱,當外圈擋邊與保持架外徑間的間隙足夠小時,會明顯改善外圈的振動響應。

1.3.3 保持架內徑對振動特性的影響(外圈引導)

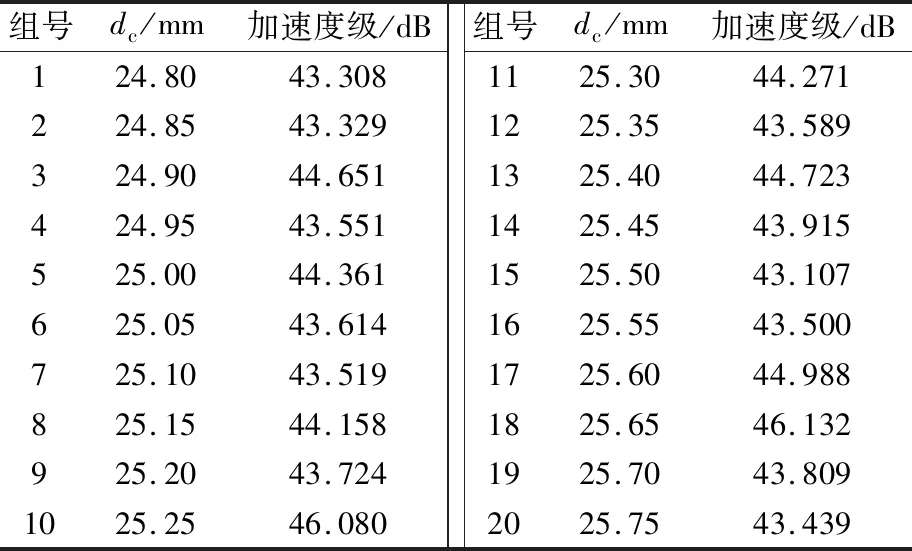

為分析保持架內徑對振動加速度級的影響,保持架外徑取28.61 mm,內徑變化范圍為24.80~25.75 mm,取20組數據,保持架內徑與外圈振動加速度的關系見表4。

表4 保持架內徑對外圈振動加速度級的影響Tab.4 Effect of inner diameter of cage on vibration acceleration level of outer ring

由表4可以看出:在保持架外徑與外圈形成引導關系時,保持架內徑不會對外圈的振動加速度級產生明顯影響。

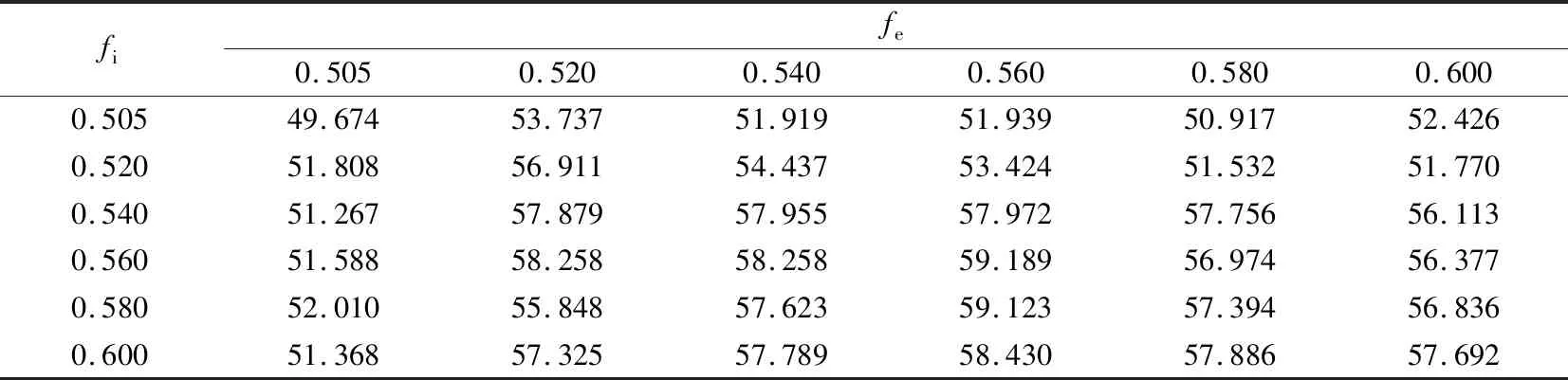

工程實踐中,軸承套圈溝道曲率半徑一般取鋼球直徑的0.505~0.600倍,為分析內、外圈溝道曲率半徑系數對外圈振動加速度級的影響,采用窮舉法,在要求的范圍內各取11組數據,其對振動加速度級的影響見表5(fe,fi分別為外、內圈溝道曲率半徑系數)。

表5 不同fe與fi組合對振動加速度級的影響Tab.5 Effect of fi on vibration acceleration level under different fe dB

由表可知:當fi=0.505或fe=0.505時,各種組合下其振動加速度級較小。又由于外圈溝道曲率半徑大于內圈溝道曲率半徑符合經典設計方法中內外圈等應力設計原則,根據經驗fe取0.54~0.60,fi取0.505~0.520。

1.3.5 小結

根據上述仿真分析,7003角接觸球軸承中采用的設計參數如下:保持架內徑為25.5 mm,保持架外徑為28.61 mm,球數為12,內圈溝道曲率半徑系數為0.505~0.520,外圈溝道曲率半徑系數為0.540~0.600。

2 試驗驗證

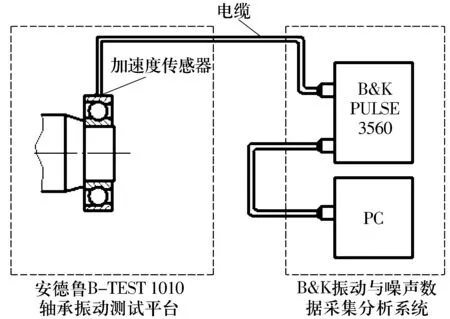

為驗證上述仿真分析的正確性,選取其中的保持架結構優化參數和球數進行驗證。軸承振動測試系統如圖9所示,由安德魯B-TEST 1010軸承振動試驗臺、激光測速儀、加速度傳感器以及B&K PULSE 3560型振動噪聲數據采集分析儀組成,試驗臺主軸轉速為1 800 r/min,將加速度傳感器與信號采集器相連,并與PC機組成數據采集分析系統。將軸承外圈固定,軸向載荷為100 N,待軸承運轉穩定后,利用B&K PULSE 3560型振動噪聲數據采集分析系統進行數據采集和信號處理,設定采樣頻率為51 200 Hz,采樣時間1 s。

圖9 軸承振動測試試驗系統Fig.9 Test system for bearing vibration testing

2.1 保持架結構參數

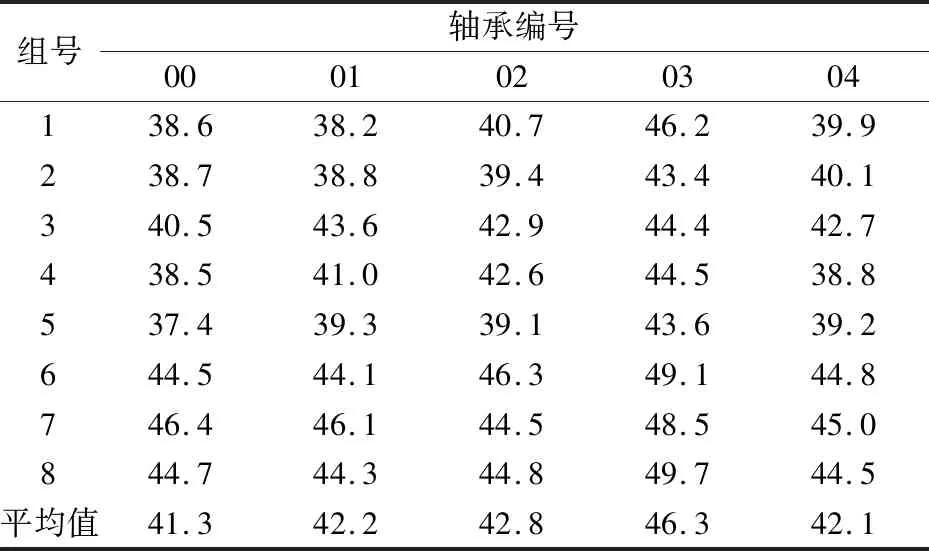

將優化設計的保持架編號為00,測繪振動水平較好的國外4家公司的7003軸承保持架編號分別為01,02,03,04。裝有每種保持架的軸承分別取8套進行振動測試,試驗結果見表6。

表6 不同保持架類型的軸承振動加速度級Tab.6 Vibration acceleration levels of bearing with different cage types dB

由表6可知:采用優化設計保持架參數的軸承平均振動加速度級為41.3 dB,小于其他保持架參數的軸承。說明保持架參數優化設計的正確性。

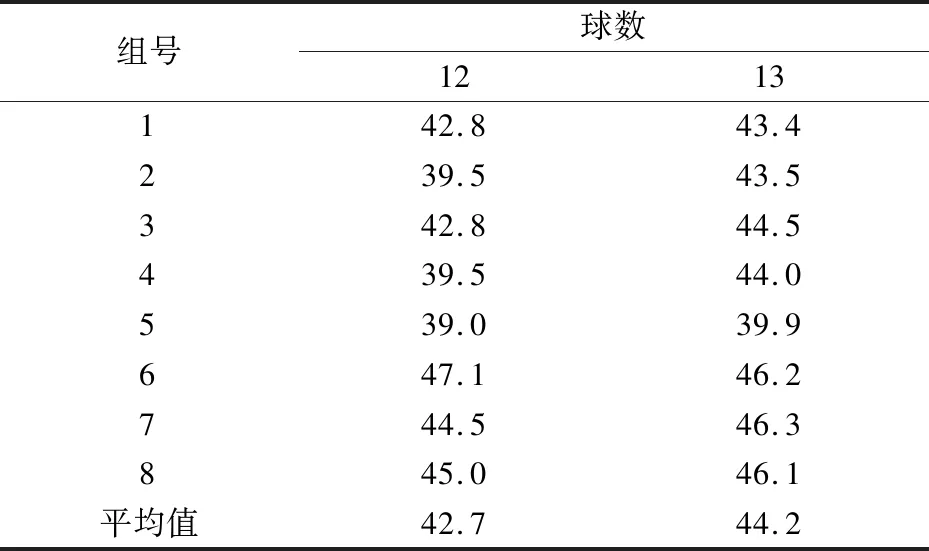

2.2 球數

為驗證球數對軸承振動特性的影響,其他尺寸相同,保持架兜孔數分別為12和13,分別裝入12和13粒球,分析球數對軸承振動特性的影響,試驗結果見表7。由表可知:球數為 12的軸承振動加速度級小于球數為13的軸承,與仿真分析一致。

表7 不同球數的軸承振動加速度級Tab.7 Vibration acceleration levels of bearing with different ball numbersdB

球數分別為12和13的軸承振動加速度時域響應和頻域特性分別如圖10、圖11所示。由圖可知:1)球數為13的軸承振動響應在2 000 Hz附近出現一個峰值,可能是球數增加使特征頻率有機會激發了軸承系統的共振頻率;2)球數為13時,在高頻段6 000~12 000 Hz范圍內頻率成分明顯增多,可能是球數的增多使溝道表面粗糙度引起的隨機振動能量增大,造成高頻成分顯著增加。分析結果與仿真分析一致。

圖10 球數為12時軸承振動時域及頻域響應(振動加速度級為39.5 dB)Fig.10 Time domain and frequency domain response of vibration of bearing with ball number of 12 (vibration acceleration level of 39.5 dB)

圖11 球數為13時軸承振動時域及頻域響應(振動加速度級為43.5 dB)Fig.11 Time domain and frequency domain response of vibration of bearing with ball number of 13 (vibration acceleration level of 43.5 dB)

3 結束語

以7003角接觸球軸承為例,建立多體動力學剛柔混合模型,優化設計了保持架參數、球數和溝道曲率半徑系數。并通過試驗進行了驗證,與仿真結果一致,說明了基于MD ADAMS動力學仿真的角接觸球軸承減振設計的正確性。