纖維液膜接觸器在甲烷氯化物堿洗中的應用研究

周 強,吳 剛,張蘇鋒

(寧波巨化化工科技有限公司,浙江寧波315200)

甲烷氯化物粗產品在生產、存儲過程中通常會含有一定量的酸分,且以氯化氫為主。在進行進一步加工前必須將其中的氯化氫脫除,否則會對后續的生產帶來不利的影響。甲烷氯化物粗產品脫酸工藝通常采用堿洗的方式,但是傳統工藝采用將堿液注入堿洗循環泵進口,通過泵葉輪的旋轉來實現堿液的分散并完成堿洗。此種生產工藝堿洗效率不足,堿液浪費較大且需要加大物料的循環量,能耗偏高。

纖維液膜接觸器是一種全新的高效傳質設備[1],在其內部裝有大量的經過表面處理[2]的金屬纖維絲,液體流經纖維絲時,在纖維絲表面形成了較大的兩相接觸面,提高了傳質面積,有利于酸堿中和反應的發生,因此具有較高的堿洗效率。

1 工作原理

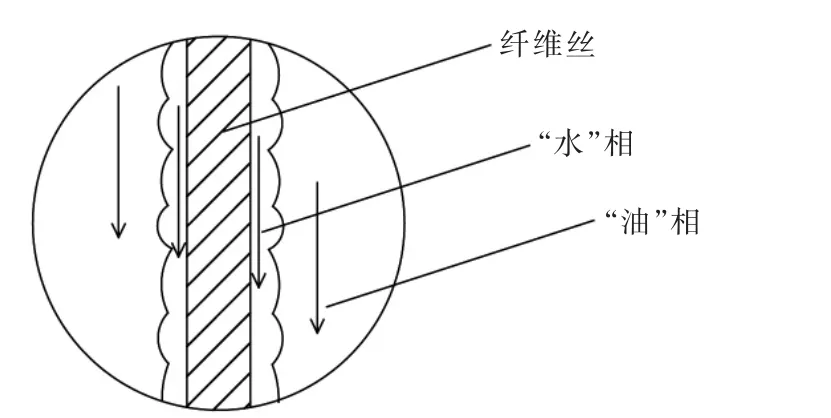

纖維液膜接觸器內部裝有大量的且非常細的纖維絲(依據介質的不同可采用金屬或非金屬材料),每根纖維絲的表面均經過特殊的親水處理,在每根纖維的表面存在“油”相和“水”相兩相,“水”相從設備頂部側面進入,在表面張力的作用下沿纖維表面成膜,使得“水”相的表面積增大。“油”相從設備的頂部正中進入,“油”相與“水”相接觸但不會與“水”相混合。由于內部纖維絲的數量很多,因此傳質的總面積很大,這使得相分離過程既簡單又高效。因為堿液相和油相的表面張力不同,堿液濃度越大,堿液對纖維的附著力也就越大,這更有利于兩相之間的分離,并使得油相攜帶堿液的數量降到最低。簡單靜置即可實現分層,兩相界面清晰,易于分離。纖維絲表面“水”、“油”兩相介質的流動示意圖見圖1。

圖1 纖維絲表面兩相液體流動示意圖

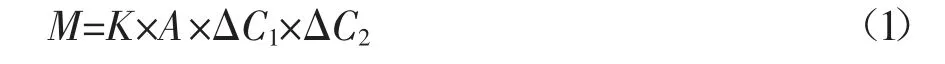

纖維液膜接觸器能通過“油”相和“水”相(堿液相)作非分散性的傳質過程,去除油相中的雜質,并能大幅提高傳質速率。傳質速率可通過公式(1)進行計算:

式中:M——兩相反應的傳質速率;

K——兩相體系的傳質系數;

A——兩相接觸的有效面積;

ΔC1——“油”相中氯化氫等溶質的濃度;

ΔC2——“水”相中NaOH 等溶質的濃度。

金屬纖維絲裝在設備殼體中,并伸出殼體外,直達相分離器的分層界面(殼體的直徑和長度以及纖維束伸出的長度均與設備的處理能力有關,需經過計算確定)。堿液相從接觸器頂部側面進入纖維絲束,在纖維絲表面流動的過程中,由于纖維絲經過親水處理,就會被拉成一層極薄的膜;“油”相從設備頂部通過液體分布器均勻進入纖維絲束,與附著在其上的堿液相同向流動,在接觸表面進行傳質并發生反應,當達到套管末端后便匯入相分離罐進行相分離,輕相從相分離器頂部采出,重相從相分離器底部采出。

2 生產裝置改造方案

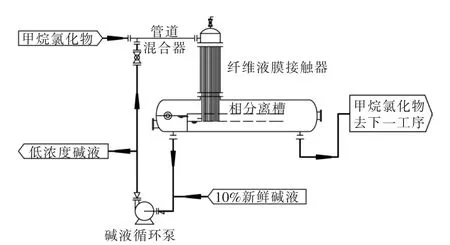

從原料槽送來的甲烷氯化物與纖維液膜接觸器內的循環堿液混合后從頂部一并進入纖維液膜接觸器,在纖維液膜接觸器內發生接觸反應,洗去其中的酸性物質。混合物在纖維液膜接觸器底部的接收槽內進行相分離,有機相進入下一步工序,堿液通過堿液循環泵進行循環使用,新鮮堿液通過堿液循環泵進口管注入系統,低濃度堿液通過堿液循環泵出口管線排出系統。改造后的堿洗工藝流程簡圖見圖2。

圖2 改造后的堿洗工藝流程簡圖

3 應用效果

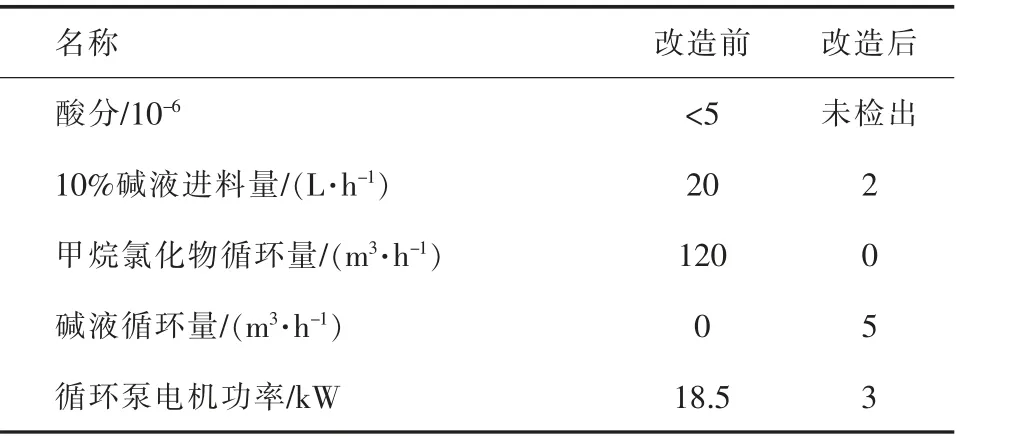

寧波巨化化工科技有限公司甲烷氯化物堿洗工藝采用纖維液膜接觸器改造后,進料量相同的情況下甲烷氯化物堿洗工藝指標及消耗見表1。

表1 甲烷氯化物堿洗改造前后消耗及指標對比表

表1 中數據及現場堿洗效果表明:

(1)堿洗效率提高,能夠更好的脫除甲烷氯化物中的酸分等雜質;

(2)將原工藝的甲烷氯化物大流量循環改為堿液的小流量循環,能耗更低,所需要的安裝空間更小,運行成本更低;

(3)系統沒有出現乳化和夾帶現象,堿液和甲烷氯化物易于分層,避免了甲烷氯化物的損失。

4 結語

通過對纖維液膜接觸器的結構及工作原理進行研究,結合甲烷氯化物堿洗的運行工藝,通過增加纖維液膜接觸器、堿液循環泵以及其配套設施等手段,優化了甲烷氯化物堿洗生產工藝,通過實際運行驗證,降低了堿液消耗,同時也減少了能耗,促進了該公司的節能降耗工作。同時對于同行業類似工況的堿洗工藝改革具有一定意義。