45°斜筏板施工技術

文/何超、劉永輝、李駿 中國建筑第八工程局有限公司 上海 200127

隨著城市建設的不斷發展,建筑工程也遇到了前所未有的技術挑戰,為了適應山區城市發展需要,住宅基礎形式越來越多樣化,施工難度也在逐步增大,其中45°斜筏板基礎施工難度尤大,如何控制大體積混凝土澆筑時流動性,如何于斜筏板上進行墻柱放樣定位,同時保證準確性,如何將斜筏板上支模架立桿進行固定是斜筏板施工的重難點。以上斜筏板施工重難點項的解決是項目施工進度正常開展,質量有效控制的關鍵。

1、大體積混凝土分倉、澆筑

1.1 分倉施工工藝

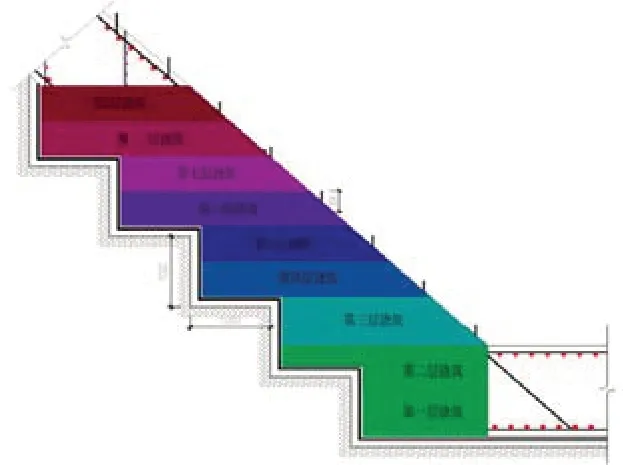

由于斜筏板混凝土澆筑時,混凝土在初凝前流動性較大,混凝土成型難以控制,混凝土連續澆筑時間過長,混凝土極可能產生冷縫,影響施工質量,為了不影響施工質量及施工進度,采用具有免拆不影響混凝土結合密實度的鋼絲網將斜筏板處混凝土在澆筑前進行分倉來解決以上問題。具體分倉內容如下:

斜筏板鋼筋為雙層雙向的直徑20mm 的鋼筋,間距150mm 布設。斜筏板豎向按照1000mm 間距進行分倉,利用直徑20mm 的鋼筋廢料進行焊接加工作為分倉豎向加強鋼筋,豎向攔網加強鋼筋間距為1500mm,每排豎向攔網加強鋼筋與筏板底筋交接處設置一根通長直徑為20mm 的鋼筋將攔網加強鋼筋與筏板底筋焊接固定,同時每排豎向攔網加強鋼筋與筏板面筋設置一根直徑20mm 的鋼筋進行斜撐固定。水平攔網加強鋼筋采用直徑10mm 鋼筋,布設間距為150mm。筏板面筋處伴隨混凝土澆筑進度及時設置雙層鋼絲網進行混凝土攔截,斜筏板面處鋼絲網采用扎絲與面筋進行固定,同時采用直徑10mm 的鋼筋進行加強固定,鋼筋設置間距為150mm。詳見下圖。

1.2 大體積混凝土澆筑工藝

為了保證大體積混凝土避免質量隱患產生,混凝土入場后及時測量混凝土坍落度,要求商混站將混凝土坍落度控制在180±20mm 范圍內,不宜過大。混凝土應分層澆筑,分層厚度應為300mm 至500mm,澆筑順序為自下向上。

在混凝土振搗過程中,振搗棒略上下抽動,使混凝土振搗密實,插點要均勻,插點之間距離控制在400mm,離開模板距離為200mm。采用單一的行列形式,不要與交錯式混用,嚴禁漏振,振搗點時間要掌握適宜,一般控制在20~30s 之間,直至混凝土表面泛漿,不出現氣泡,混凝土不再下沉為止。在振搗過程中,避免觸及鋼筋,以免發生鋼筋移位現象。人工用抹子對筏板混凝土進行精細收面,保障混凝土成型質量。

2、斜筏板上墻柱定位放樣工藝

由于斜筏板為45°斜坡,斜筏板下為1000mm×1000mm 鋸齒馬牙槎,馬牙槎墊層上測量放線難以通線,豎向墊層面上難以放樣點位,放樣精度難以保證,因此采取于筏板面筋上彈墻柱定位墨線進行墻柱鋼筋定位使用,由于筏板鋼筋上鋼筋空隙較多,采用傳統棱鏡加立桿配合全站儀進行點位放樣方法適用性不強,立桿無法支設,鋼筋上施工人員較多,立桿往往難以將氣泡保持居中,經過慎重考慮決定采用迷你棱鏡配合全站儀對墻柱控制線進行放樣定位。此測量定位方法開展前,需要通過Autocad 軟件將樓棟基礎墻柱平面圖與總平面圖相結合,將需要測量定位墻柱陰陽角點進行坐標標注,將坐標進行提取整理,通過全站儀將墻柱陰陽角點進行放樣,放樣完成后將所有角點按照圖紙進行彈線,從而確定墻柱位置。

3、斜筏板上支模架體立桿固定預埋件

斜筏板上設置支模架立桿固定預埋件的主要作用為斜筏板上進行的鋼管扣件式支模架進行生根固定使用。斜筏板上支模架體立桿與斜筏板平面之間夾角為45°,相較于普遍的平筏板上支模架體立桿與平筏板平面之間90°夾角,45°夾角斜坡上架體立桿根部穩定性差,因此為了提高架體穩定性,將于斜筏板混凝土澆筑前按照支模架立桿排布圖于筏板面筋上放樣預埋架體立桿固定預埋件位置并安裝預埋件,此預埋件采用現場直徑20mm 的鋼筋進行制作。預埋件高度為300mm,預埋件埋入筏板內長度、伸出筏板面高度各為150mm。預埋件豎向安裝與筏板面筋之間成45°夾角。

其次可以通過在預埋件上刻畫筏板混凝土高度控制標記,以此作為控制斜筏板表面找坡、平整面層、控制鋼筋保護層的基準。消除了安裝斜筏板混凝土標高控制樁工作,節約人力、物力的同時,預埋件設置密度較集中,提高了混凝土平整度控制精度。

4、斜筏板施工工藝優勢總結

在文中闡述的斜筏板工藝中,需要注意幾個方面:首先,混凝土分倉設置。由于混凝土具有較大流動性,于45°斜坡上進行混凝土收面,混凝土塑形較為困難,因此要采取混凝土攔截措施控制混凝土無規則流動,采用傳統木模板進行混凝土攔截方法存在混凝土難以連續澆筑,易產生施工冷縫等質量隱患,同時人力物力成本較大。采用鋼絲網進行分倉在對混凝土達到塑形目的同時保證了混凝土澆筑可連續性,避免了混凝土豎向施工冷縫等質量隱患。混凝土采取分層澆筑避免了水平向施工冷縫的產生,同時降低了混凝土自身重量對筏板鋼筋的荷載,避免了鋼筋跑位現象發生。其次,利用迷你棱鏡配合全站儀進行斜筏板上墻柱定位放線,消除了采用傳統棱鏡居中桿難以穩定居中的弊端,在方便放樣操作的前提下,確保了放樣精度準確。最后,于斜筏板面筋上安裝支模架立桿固定預埋件,提高了斜筏板上支模架立桿穩定性,消除了支模架體安全隱患。同時利用預埋件用作筏板混凝土收面標高、坡度基準樁,節省了大量人力、物力。

結語:

通過采用鋼絲網分倉工藝、迷你棱鏡配合全站儀放樣工藝、立桿固定預埋件工藝等工藝順利解決斜筏板施工難題的同時,大大提高了施工質量,節約了生產成本。實踐證明,針對45°斜筏板施工運用以上工藝能夠滿足設計與規范要求,是一套成熟可靠的施工方法。同時,此套施工工藝能夠為今后的斜筏板施工提供有效的參考,具有一定的借鑒價值。