一種用于解決大型塔器設(shè)備管口與索具干涉的方法

中石化重型起重運(yùn)輸工程有限責(zé)任公司 北京 100029

1 項(xiàng)目背景

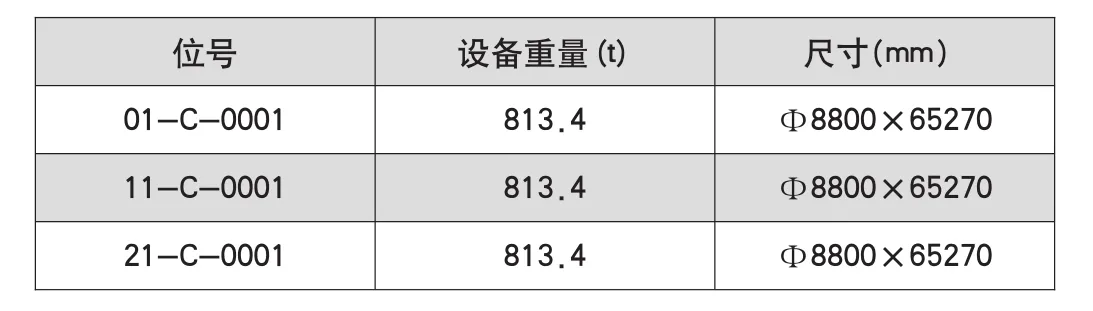

某公司在科威特KIPC新建煉廠項(xiàng)目中承擔(dān)了所有大型設(shè)備的吊裝任務(wù),整個(gè)項(xiàng)目中直徑最大、長(zhǎng)度最長(zhǎng)的設(shè)備分別為常壓塔01-C-0001、11-C-0001和21-C-0001,3臺(tái)塔尺寸一致,設(shè)備凈重量均為813.4t,具體尺寸見(jiàn)表1。

表1 常壓塔尺寸

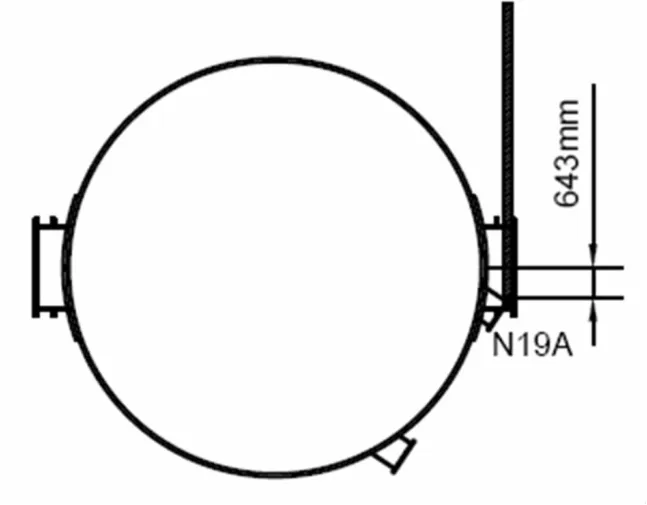

當(dāng)設(shè)備運(yùn)抵吊裝指定位置后,項(xiàng)目技術(shù)人員通過(guò)現(xiàn)場(chǎng)目測(cè)發(fā)現(xiàn),吊裝管支架、吊裝管口N19A和主吊耳相對(duì)位置較近,不利于吊裝。為避免吊裝過(guò)程中發(fā)生干涉現(xiàn)象,必須采取有效措施避免索具與管支架、吊裝管口N19A發(fā)生干涉。設(shè)備的管口與吊耳相對(duì)位置視圖見(jiàn)圖1和圖2。

圖1 管口與吊耳相對(duì)位置正視圖

2 解決方案(增加銷軸的強(qiáng)度計(jì)算)

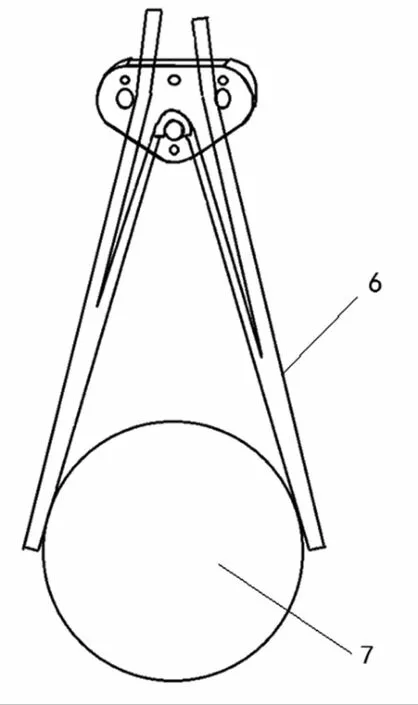

在科威特KIPIC新建煉廠項(xiàng)目施工現(xiàn)場(chǎng),根據(jù)總承包商下發(fā)的圖紙和相關(guān)技術(shù)文件,通過(guò)CAD放樣發(fā)現(xiàn),常壓塔01/11/21-C-0001吊耳標(biāo)高上方管口N19A及附近兩個(gè)管支架可能與主吊裝鋼絲繩發(fā)生干涉。為此,項(xiàng)目技術(shù)人員通過(guò)與總承包商吊裝主管討論、溝通,最終決定設(shè)計(jì)一種特定的工裝來(lái)縮小主吊鋼絲繩的夾角,避開(kāi)管口及管支架對(duì)吊裝繩索的影響,以避免管口N19A和鋼絲繩旋轉(zhuǎn)過(guò)程中與法蘭形成干涉,防止管口N19A發(fā)生損壞。特殊工裝主要設(shè)置在吊耳上方。在正常的機(jī)索具配置下,特殊工裝的上下兩端各通過(guò)鋼絲繩連接主吊鉤和管軸式吊耳;而在本解決方案中,特殊工裝則是通過(guò)收攏繞過(guò)主吊管軸式吊耳的鋼絲繩,從而讓鋼絲繩避開(kāi)上方會(huì)造成干涉的法蘭或接管。

圖2 管口與吊耳相對(duì)位置側(cè)視圖

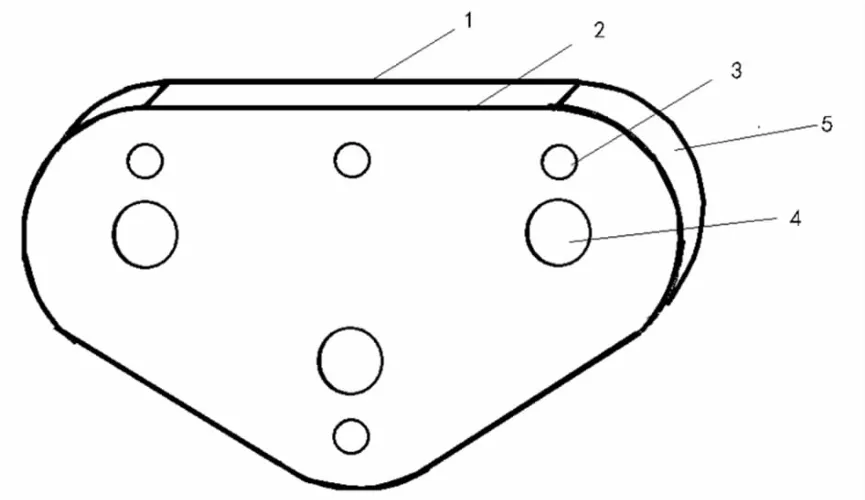

下面結(jié)合工裝正視圖(圖3)和吊裝示意圖(圖4)對(duì)本套工裝作進(jìn)一步的描述。這種用于吊裝施工中避開(kāi)吊耳上方障礙物的裝置,包括安裝于待吊裝設(shè)備上的吊耳和鋼絲繩(圖4)。該裝置焊接于吊耳上方的待吊裝設(shè)備的筒體上,由上連接板、下連接板和弧形板組成(圖3)。上連接板和下連接板均為相對(duì)稱的等腰三角形結(jié)構(gòu),且上連接板和下連接板的3個(gè)角均設(shè)為倒圓角,上連接板和下連接板的倒圓角處通過(guò)弧形板相互焊接;上連接板和下連接板之間呈三角形設(shè)置有3個(gè)滾軸;3個(gè)滾軸分別靠近上連接板和下連接板的倒圓角。本設(shè)計(jì)方案中,倒圓角的半徑為267.5mm,滾軸的直徑為135mm,上連接板和下連接的長(zhǎng)和寬分別為1470mm和802.5mm。

設(shè)計(jì)方案中上連接板和下連接板的底邊向上布置于吊耳上方,上連接板和下連接板的底邊附近等間距排列設(shè)置有3個(gè)螺栓孔,頂角處設(shè)置有1個(gè)螺栓孔,螺栓孔的直徑為50mm。

經(jīng)過(guò)多次對(duì)接、溝通、技術(shù)論證,總包方同意了最終的技術(shù)方案,同時(shí)也承擔(dān)了特殊工裝制作過(guò)程中的設(shè)計(jì)、制造、檢測(cè)工作。

圖3 工裝正視圖

圖4 吊裝示意圖

根據(jù)現(xiàn)場(chǎng)常壓塔的實(shí)際情況及項(xiàng)目部技術(shù)管理人員的建議和意見(jiàn),總承包商設(shè)計(jì)了此工裝的圖紙,并進(jìn)行了優(yōu)化設(shè)計(jì),委托當(dāng)?shù)氐闹圃焐踢M(jìn)行制造。在制造商制造完成后,先對(duì)其進(jìn)行外觀檢測(cè),然后進(jìn)行拉力試驗(yàn)來(lái)確定其強(qiáng)度和穩(wěn)定性能否滿足使用要求。根據(jù)現(xiàn)場(chǎng)實(shí)際情況,確定在現(xiàn)場(chǎng)進(jìn)行拉力試驗(yàn),并邀請(qǐng)當(dāng)?shù)氐谌綑z測(cè)公司進(jìn)行檢測(cè),檢測(cè)合格后出具了第三方檢測(cè)證書(shū)。根據(jù)現(xiàn)場(chǎng)完成的拉力試驗(yàn)及第三方支付出具的檢測(cè)證書(shū),隨后在吊裝過(guò)程中應(yīng)用此工裝。

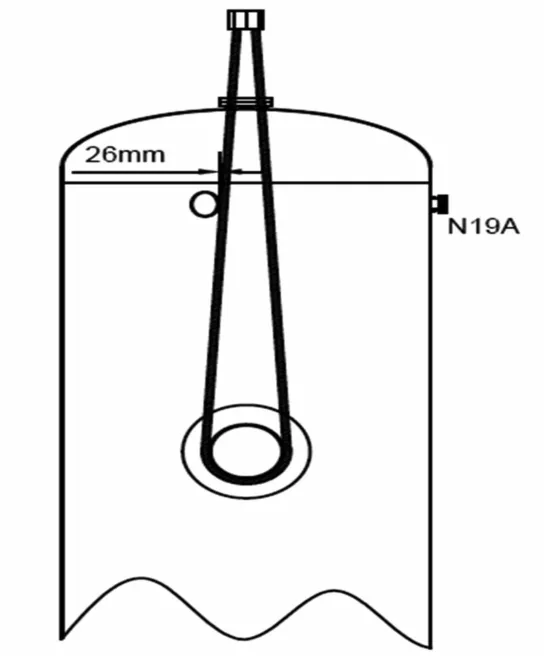

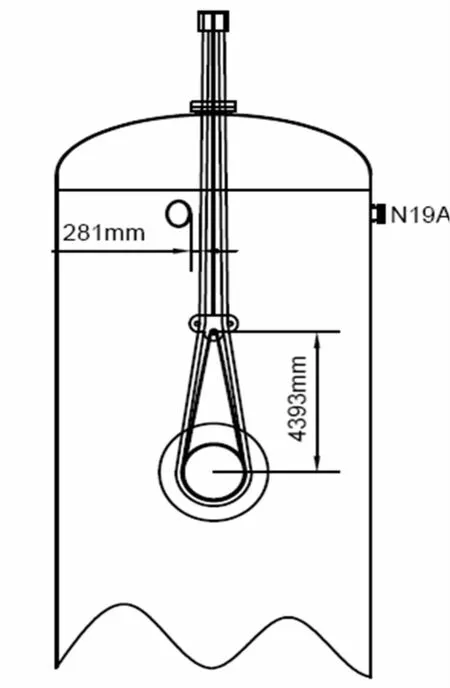

由工裝設(shè)置前后(圖5—圖7)對(duì)比來(lái)看,未設(shè)置工裝前對(duì)索具吊裝圖進(jìn)行放樣處理后,最近管口距離繩圈的外邊緣為26mm;而采用工裝后,最近管口與繩圈外邊緣的最近距離為281mm,幾乎為原來(lái)繩圈間距的10.8倍,取得了較好的應(yīng)用效果。

圖5 未設(shè)置工裝前起吊放樣示意圖

圖6 未設(shè)置工裝前索具放樣示意圖

圖7 主吊索具與管口N19A起吊、就位相對(duì)位置示意圖

3 技術(shù)要求

根據(jù)常壓塔的重量,估算每個(gè)工裝的額定拉力值是150t;由吊耳尺寸及法蘭尺寸,確定收攏后的鋼絲繩之間的距離不大于800mm。外觀檢測(cè)工裝無(wú)裂縫及其他破損。另外還需要分別試驗(yàn)3個(gè)軸的承拉力,每個(gè)軸的豎向拉力值均不小于150t。

通過(guò)兩端鋼絲繩分別與吊鉤和吊耳相連以防止工裝上下竄動(dòng),控制工裝在空間的位置。只有工裝通過(guò)軟連接固定以后,才能把主吊固定在工裝左右兩個(gè)銷軸內(nèi),實(shí)現(xiàn)控制繩圈間距的目的。

安裝時(shí),工裝下部連接吊耳的小繩圈可以在地面采用鐵絲捆綁的方式與主吊繩圈捆綁在一起,然后系掛在主吊耳擋板內(nèi)。

吊裝效果見(jiàn)圖8—圖10。

圖8 起吊效果圖

圖9 起吊效果圖

4 效益分析

本辦法解決了塔類設(shè)備主吊管軸式吊耳與上方法蘭或接管在吊裝過(guò)程中有干涉發(fā)生的難題。工裝的設(shè)計(jì)不僅有效避開(kāi)了干涉的法蘭或接管,也能滿足其結(jié)構(gòu)強(qiáng)度、剛度、穩(wěn)定性要求。與以往采用的預(yù)留法蘭或接管等方案相比,本方法不僅縮短了工期,而且減少了高空作業(yè),可以產(chǎn)生極好的經(jīng)濟(jì)效益和社會(huì)效益。

本案例中的工裝設(shè)計(jì)、制造都是由總承包商承擔(dān),施工單位只承擔(dān)安裝責(zé)任,且安裝方便,創(chuàng)造了較好的經(jīng)濟(jì)效益。

通過(guò)這一特殊工裝,實(shí)現(xiàn)了可以在不預(yù)留法蘭或接管的情況下進(jìn)行安全吊裝。在保證設(shè)備安裝質(zhì)量、降低勞動(dòng)作業(yè)強(qiáng)度、提高施工安全性、降低設(shè)備安裝成本、保證項(xiàng)目工期等方面都有著深遠(yuǎn)的影響,具有良好的社會(huì)效益。尤其是在海外執(zhí)行的大型設(shè)備一體化吊裝項(xiàng)目中,展現(xiàn)了中國(guó)吊裝企業(yè)的技術(shù)、管理、溝通協(xié)調(diào)能力,贏得了國(guó)際市場(chǎng)的贊譽(yù)。

圖10 吊裝就位效果圖

5 應(yīng)用效果及問(wèn)題剖析

此工裝的應(yīng)用,不僅減少了預(yù)留法蘭的后續(xù)高口作業(yè),而且縮短了常壓塔吊裝的周期,加快了整個(gè)項(xiàng)目的進(jìn)度。無(wú)論是從經(jīng)濟(jì)效益還是社會(huì)效益上,都取得了非常好的效果。但此工裝的使用也存在一定的局限性:目前只能應(yīng)用在類似的塔類設(shè)備上,能否適用于其他直徑不同的設(shè)備還需要驗(yàn)證。在海外項(xiàng)目施工過(guò)程中,工裝的使用有著嚴(yán)格的設(shè)計(jì)制造、檢測(cè)、驗(yàn)收過(guò)程,增加此工裝需要額外增加施工的成本費(fèi)用。但從另一個(gè)角度來(lái)講,這種工裝的應(yīng)用極大地拓張了項(xiàng)目技術(shù)人員的思維,更有利于今后類似施工難題的解決,突出了創(chuàng)新的重要性。目前國(guó)內(nèi)尚未看到類似設(shè)計(jì)方案,值得進(jìn)一步推廣學(xué)習(xí)。