電廠管道90°彎頭流動加速腐蝕的模擬研究

林 彤,周克毅,司曉東

(東南大學 能源與環境學院,南京 210096)

流動加速腐蝕(FAC)是在流動條件下,流體加速管道表面的氧化膜溶解在流動的水或濕蒸汽的過程,隨著管壁表面的氧化膜減薄,使金屬基體逐漸暴露于介質中,情況嚴重時會導致管道破裂,FAC是火電廠和核電廠管道最常見的失效原因[1]。近幾十年來,發生了多起由于FAC引發的管道泄漏事故[2-4],造成嚴重的人員傷亡和巨大的經濟損失,嚴重威脅電廠的安全運行[5]。隨著我國超超臨界機組發展迅速,機組運行也逐漸暴露出一系列問題,如鍋爐壓差上升較快、結垢速率高、汽輪機高壓缸部位沉積嚴重等,根本原因是普遍存在FAC現象[6]。

FAC發生條件多為高溫、高壓、高流速,若要進行試驗需要大量的經費,采用計算機模擬耗時少、靈活性高、可重復性強。利用流體力學計算軟件,可以確定管道內部的流速、壓力分布,對于預測FAC發生部位有一定的意義[7],并且FAC發生處多為彎頭、孔板和異徑管等流場變化劇烈的部位[8]。因此,筆者利用ANSYS軟件來研究電廠90°彎頭處FAC的規律,為類似問題提供指導。

1 FAC機理

由于邊界層的存在,電廠管道中的流體靠近氧化膜的流速較低、遠離邊界層的流速較高。主流中可溶性含鐵組分的濃度很低,邊界層中的含鐵組分會向主流方向遷移,使邊界層處含鐵組分減少,最終導致靠近邊界層的氧化膜以一定速率溶解。氧化膜內層結構致密,外層結構疏松,金屬基體生成的可溶性含鐵組分通過氧化膜的孔隙擴散到邊界層,造成含鐵組分從金屬基體向主流區的遷移,而主流區的高速流體不斷將含鐵組分帶走,造成碳鋼表面的持續腐蝕。FAC過程與靜止腐蝕相比,主要區別在于氧化膜-溶液界面上流體速度的影響,因此FAC可以分為傳質和電化學的耦合過程[9]。具體電化學反應過程見圖1[8]。

圖1 FAC機理圖

FAC是可溶性的含鐵組分由于濃度差的作用被主流帶走的過程。首先,在金屬氧化物界面上,金屬基體與H+發生反應生成Fe2+;其次,由于從金屬基體和主流區間的濃度差,一部分Fe2+運動到氧化膜附近。與氧化膜-溶液界面處Fe2+的濃度相比,水溶液中Fe2+的濃度非常低,在濃度差作用下,氧化物-溶液處的Fe2+向主區流擴散,此時流體不斷流動,帶走主流區Fe2+,擴散過程持續進行,導致壁厚持續變薄。FAC反應速率可表示為:

(1)

式中:KFAC為流動加速腐蝕速率,m/s;ceq為可溶性含鐵組分的溶解度,mol/L;c∞為主體溶液中可溶性含鐵組分的濃度,mol/L;K為反應速率常數,m/s;k為傳質系數,m/s;f為由金屬基體附近擴散到外部的溶解鐵的比例系數;δ為氧化膜厚度,m;n為氧化膜孔隙率;D為可溶性含鐵組分的擴散系數,m2/s。

Berge認為有大約一半含量的鐵直接擴散到主體溶液中[10],即f=0.5。由于主體溶液中含鐵組分的濃度相較于含鐵組分的溶解度非常小,則可假定c∞=0,則方程變為:

(2)

2 計算模型

2.1 溶解度的計算

氧化膜內層結構致密,外層結構疏松,微溶于水。Fe3O4在高溫下與水溶液存在多個化學反應,反應生成物也各不相同。FUJIWARA K等[1]的研究表明溶液的溶氧量很低且其pH小于10時,Fe3+濃度非常低,所以氧化膜的溶解方程一般為:

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

式中:K0、K1、K2、K3分別為式(3)、(5)、(7)、(9)的反應平衡常數。

磁性氧化鐵的溶解度為:

ceq=c[Fe2+]+c[Fe(OH)+]+

=c[H2]1/3(K010-2pH+K110-pH+

K2+K310pH)

(11)

溫度會影響化學反應速率,Ki均與溫度有關,其擬合公式為:

lnKi=[-Ai/T+Bi(lnT-1)+Di)]/R

(12)

式中:T為熱力學溫度,K;R是理想氣體常數,R=8.314 J/(mol·K);Ai、Bi和Di為常數,其值見表1[11]。

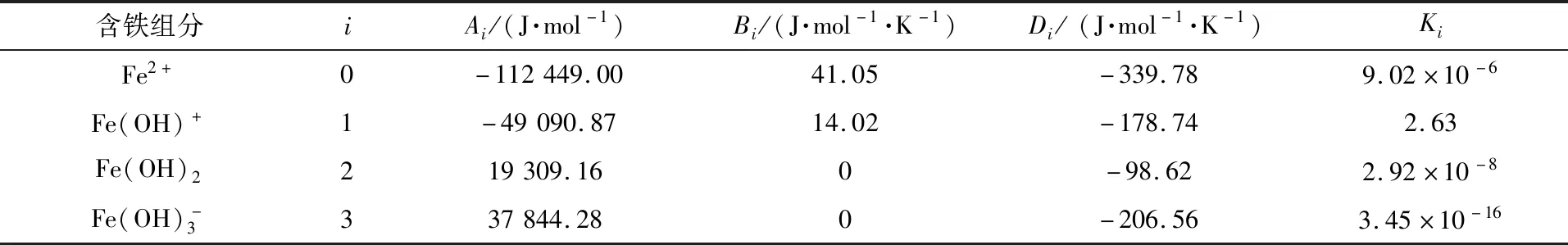

表1 常數Ai、Bi和Di的值

2.2 傳質系數的計算

傳質系數受流場分布的影響,須得知90°彎頭的流場分布情況。遵循質量守恒、動量守恒和能量守恒,利用ANSYS軟件模擬得到彎頭內的速度分布,基于流體速度和傳質系數的關系求得傳質系數。模擬采用假設為:忽略重力的影響;流體介質不可壓縮;不考慮管子的散熱。

控制方程為:

(13)

(14)

(15)

式中:ρ為流體密度,kg/m3;u為流體速度,m/s;t為時間,s;μ為動力黏度,Pa·s;ui、uj分別為x、y軸方向上的速度分量,m/s;xi、xj分別為x、y軸方向上的坐標分量;Suj和ST分別為動量源項和能量源項;λ為熱導率,W/(m·K);cp為比定壓熱容,J/(kg·K)。

傳質系數和流體速度之間存在如下關系[1,12]:

k=a(ρdu/μ)b(μ/D)c(D/d)

(16)

D=kBT/(6πμdM)

式中:a、b、c為常數;d為管道當量直徑,m;D為分子擴散系數,m2/s;kB為玻爾茲曼常數;dM為溶液中的離子半徑,m。

3 結果與分析

3.1 溶解度的計算結果

在調查的所有火電廠中,其中有60%的火電廠都在給水加熱器疏水系統發生過FAC[8]。以疏水部位的壓力和溫度作為參考,結合FAC高發的溫度區間范圍,將流體的溫度、壓力設定為150 ℃、2 MPa;電廠水側管道流速普遍在2~6 m/s,流體流速設定為3 m/s;pH隨著溫度改變,常溫(25 ℃)時pH為9.40,150 ℃時pH為6.86[13]。Berge等通過測量得出H2濃度在7.8×10-4~3.25×10-3mol/L,H2濃度取1.5×10-3mol/L[14];根據T=423.15 K計算得到反應平衡常數K0、K1、K2、K3(見表1);最終計算得到可溶性含鐵組分的濃度為6.477×10-8mol/L。

3.2 流場模擬結果

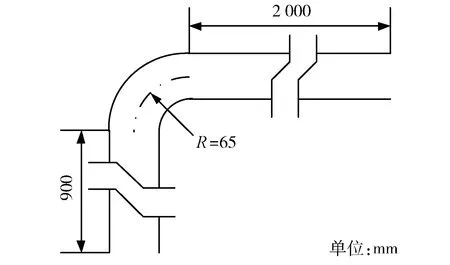

筆者建立的90°彎頭的三維數值計算模型見圖2。

圖2 90°彎頭的三維數值計算模型

為了保證實驗段流體流動達到充分發展的狀態,同時實驗段出口流體流動不對實驗段造成影響,實驗段入口長度取為2 000 mm,出口長度取為900 mm。繪制幾何模型并將模型導入ICEM控件,利用O形網格剖分對90°彎頭進行劃分,構建結構網格,并且對模型的邊界層進行加密處理,共構建694 783個網格,對結構網格進行質量檢驗,得到網格質量在0.65~1.00,符合計算要求。將劃分好的網格導入FLUENT軟件,采用Pressure-Based求解器,使用Realizablek-ε模型,選用SIMPLE壓強-速度關聯算法,采用二階迎風差分格式,保持松弛因子默認設置,對建立的模型進行了數值計算。管內工質流速設定為3 m/s,管內直徑設定為50 mm,實驗段入口邊界條件為速度入口,實驗段出口邊界條件設置為壓力邊界(2.026 5×106Pa),工作流體為液態水,密度為917.87 kg/m3,黏度為1.83×10-4Pa·s,特性為不可壓縮流體。湍流強度的設置參照下式[15]:

(17)

式中:I為湍流強度;Re為雷諾數。

經過計算可得I為2.948%。

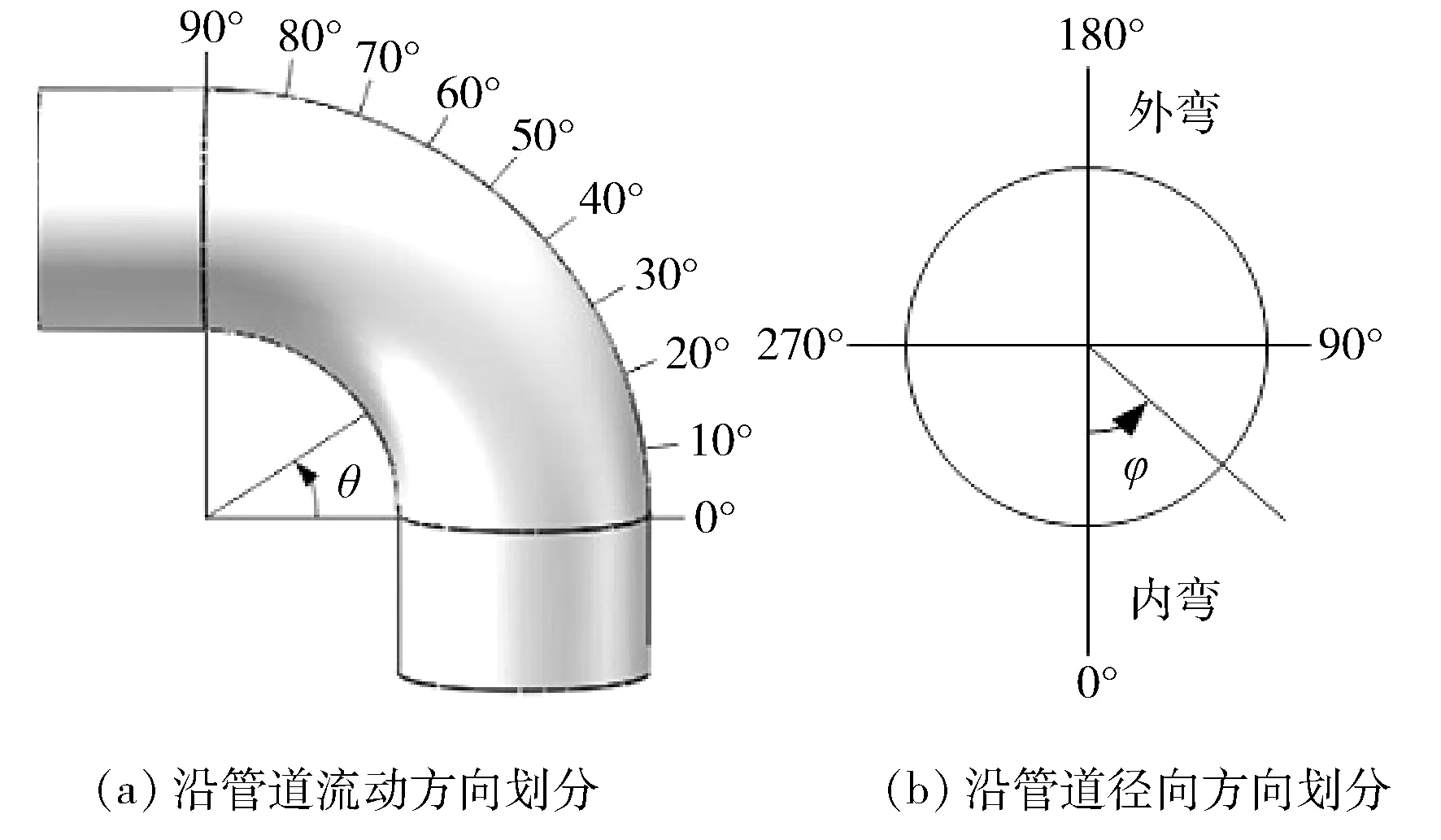

筆者將90°彎頭模型進行了區域劃分,沿流動方向共分為9個區域,每隔10°進行劃分,由于管道軸對稱,沿管道徑向方向則劃分為0°、42°、138°、180°,φ=0°為內彎側,φ=180°為外彎側,具體見圖3。

圖3 90°彎頭模型的區域劃分

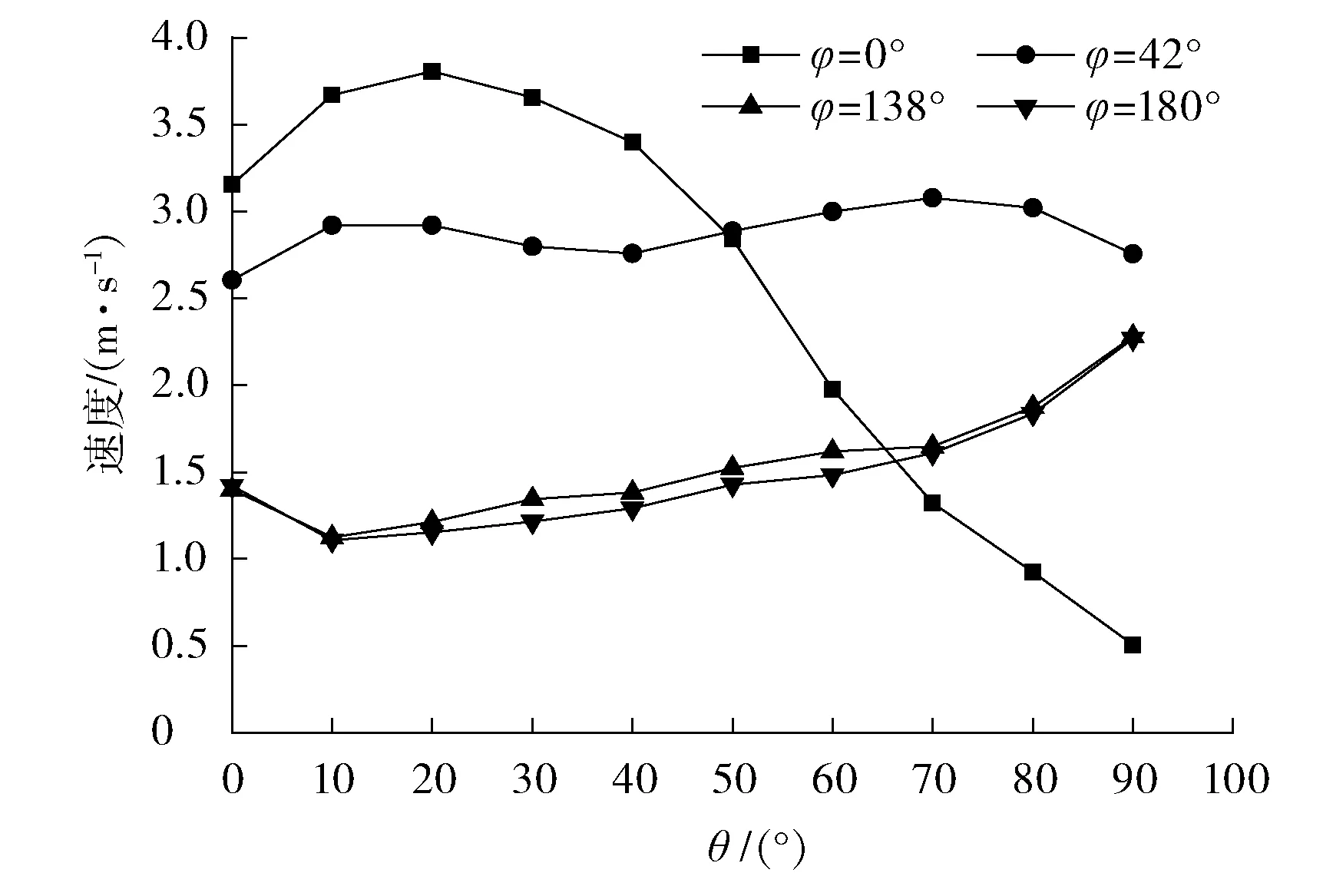

圖4分別給出了流體速度為3 m/s,θ=0°、20°、50°、70°、90°時管道截面的流場分布。在彎頭內彎側流體速度沿流動方向逐漸增大,隨后不斷減小,在外彎側流體速度沿流動方向逐漸增大,直至與主流匯合。主流區域由于慣性的影響保持向前流動的趨勢,由于彎頭的阻礙不得不偏轉方向流動,主流區整體偏移,離開彎頭后流場逐漸趨于穩定。

圖4 不同θ下的圓管界面流速分布

在10個圓截面上各取4個點,分別為φ=0°、42°、138°、180°,流體速度分布見圖5,彎管內最大速度和最小速度都在內彎側,分別為3.8 m/s和0.505 m/s。內彎側流體速度從彎管入口處開始逐漸增大,到θ=20°左右達到峰值,然而內彎側由于發生二次流產生漩渦,消耗內彎側流體的能量,使得內彎側速度迅速下降。在φ=42°處,流體剛進入彎管,速度逐漸增大,隨著漩渦的出現,速度有下降趨勢,主流區從內側向外側偏移的過程中,經過φ=42°處,使得速度重新增大,當主流區已偏移到彎頭外側時,漩渦作用使速度繼續減小。彎管內其他部位由于距離漩渦較遠,受到影響較小,速度基本不變。流體繼續在彎管內流動,主流區向外側偏移,使得外彎側及靠近外彎側的速度逐漸增大到彎管出口均達到最大值。

圖5 90°彎頭內各點的速度

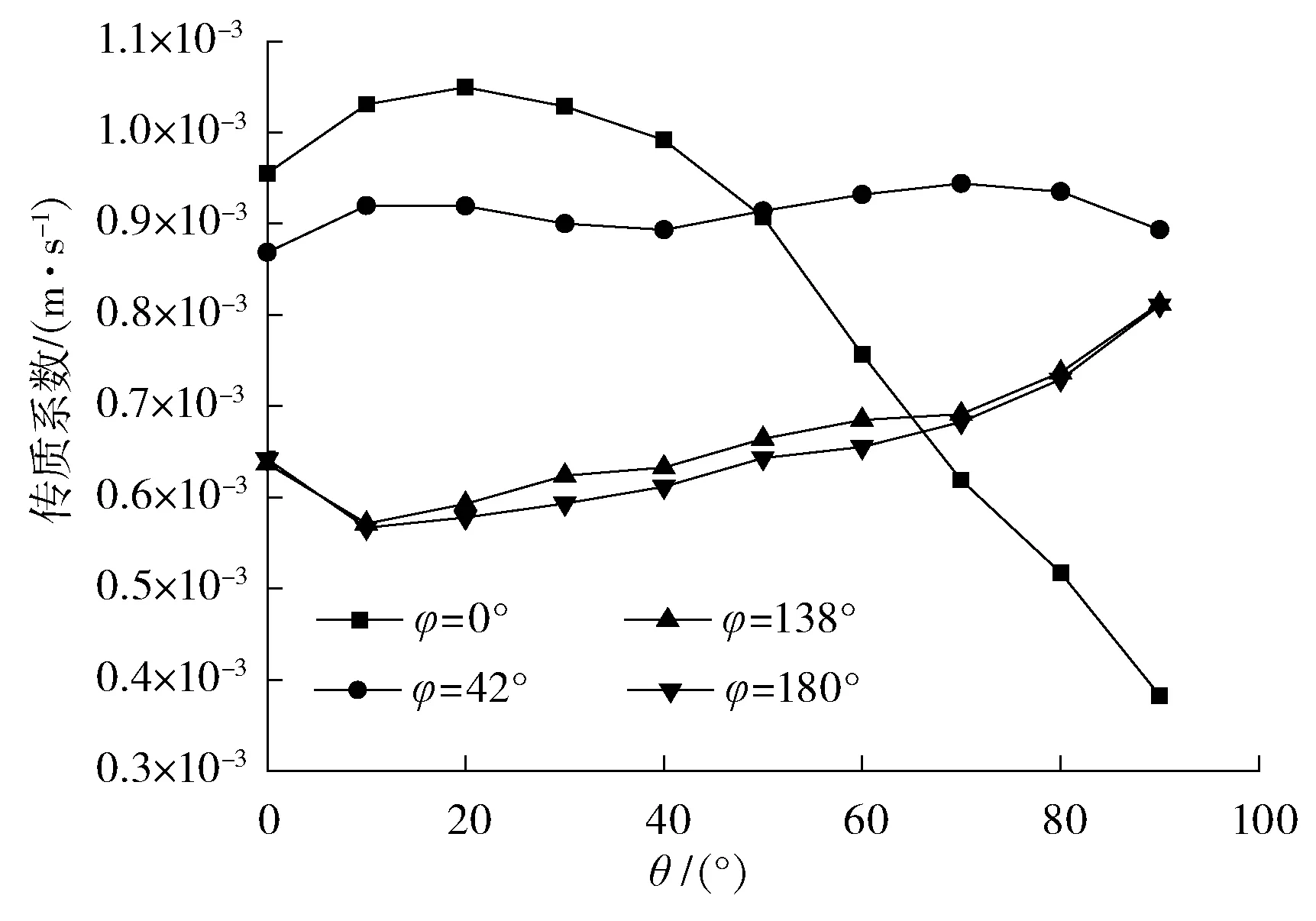

3.3 傳質系數的計算結果

圖6為90°彎頭內各點的傳質系數。隨著流體速度的增加,使流場內的湍流強度增大,流體間的運動增強,使得動量輸送和熱傳遞變得頻繁,傳質過程增強,從而使傳質系數增大。

圖6 90°彎頭內各點的傳質系數

由圖5和圖6可得:傳質系數和速度的趨勢基本相同,隨著流體速度增加,傳質系數增大,與速度分布一致。沿著管道徑向方向,從內彎側到外彎側傳質系數整體呈現下降趨勢,內彎側的傳質系數達到最大值,外彎側的傳質系數整體較小。由于二次流的影響,內彎側的傳質系數急劇下降,在彎頭的出口達到最小值。

3.4 腐蝕速率的計算

反應速率常數和溫度滿足阿倫尼烏斯公式[13]:

K=A·exp(-E/RT)

(18)

式中:A為指前因子;E為表觀活化能,J/mol。

代入T=423.15 K,可求得K。經過上述計算,傳質系數在10-4~10-3m/s,對反應的影響遠大于反應速率常數,可將反應速率常數這一項忽略,簡化計算過程。

氧化膜厚度和孔隙率并不是固定的值,會隨著外界因素變化而改變。SANCHEZ-CALDERA L E等[16]發現當溫度高于120 ℃時,孔隙率會隨著溫度的增加而減小,并且給出了實驗數據,數據表明:當溫度接近150 ℃時,孔隙率為0.005,氧化膜厚度為10-6m;當溫度高于150 ℃時,氧化膜厚度主要與流體速度和pH有關。氧化膜厚度滿足以下關系式[15]:

(19)

式中:α為常數;pH為8~10。

圖7顯示了溫度為150 ℃、流體速度為3 m/s時,90°彎頭內各處的FAC速率。

圖7 90°彎頭內各點的FAC速率

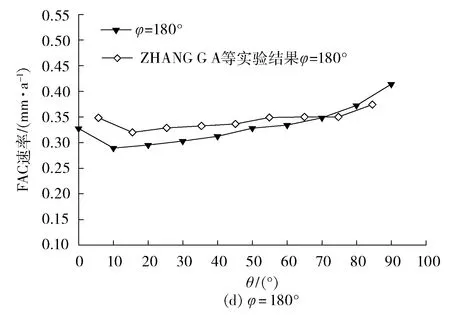

FAC速率和各點速度的變化趨勢基本一致,速度越大,該處的FAC速率越大。為了確定理論計算結果的準確性,利用上述數學方程,通過模擬過程,計算得到t=25 ℃、pH為9.4、流體速度為3 m/s時的理論計算結果,并與ZHANG G A等[17]的實驗結果對比(見圖8):沿著管道徑向方向,對于φ=0°時,ZHANG G A等的計算結果與筆者計算結果很接近;對于φ=180°的數據,兩者FAC速率變化趨勢基本一致,進入彎管,FAC速率略有減小,隨后一直保持增大的趨勢;沿流動方向,例如θ=45°時,此時內彎側的FAC速率最大,FAC速率從內彎側到外彎側逐漸減小,外彎側的FAC速率最小,兩者趨勢依舊基本一致。

圖8 模擬結果與實驗結果對比

內彎側的腐蝕速率沿著流動方向減小,但是對于90°彎頭,腐蝕速率最大出現在內彎側,說明在電廠管道運行過程中,彎頭內側某處FAC程度最為嚴重,管子的壁厚最薄,此處管子破裂的風險最大。基于模擬結果,電廠需要對90°彎頭的內彎側加強監控和監測,及時更換彎頭。

4 結語

筆者研究了電廠90°彎頭的流場分布情況,根據模型計算FAC過程中的傳質系數與FAC速率,基于計算結果得到如下結論:

(1)流體剛進入彎頭,速度逐漸增大,到θ=20°左右達到峰值,由于內側發生二次流產生漩渦,使得內側速度迅速下降。除去彎頭內側附近區域,沿著管道徑向方向,流體速度從內彎側到外彎側逐漸減小,沿著流體流動方向,流體速度逐漸增大。

(2)90°彎頭內部各處傳質系數的情況與速度分布的情況基本保持一致,流體速度越大,流場內的湍流強度越大,傳質系數也越大。

(3)在90°彎頭內部,流體速度對FAC速率影響較大,流體速度越大,FAC速率越大。基于計算結果,最大FAC速率在內彎側,FAC速率最小在外彎側。