陶瓷靶板沖擊破壞近場動(dòng)力學(xué)研究

王 帥, 劉 寧, 周 飛

(南京理工大學(xué) 機(jī)械工程學(xué)院, 南京 210094)

陶瓷材料作為一種先進(jìn)的高新技術(shù)材料,具有高強(qiáng)度、高硬度、高耐磨、耐腐蝕、抗高溫以及低密度等優(yōu)良的抗沖擊特性,已成為一種重要的裝甲防護(hù)材料。但是,陶瓷是一種脆性材料,受一次打擊后容易發(fā)生破碎飛濺,靶板的抗彈性能隨之降低。陶瓷材料受彈體撞擊后經(jīng)歷材料損傷、裂紋形成擴(kuò)展并最終破壞的復(fù)雜響應(yīng)過程。目前對陶瓷靶板的抗沖擊性能和破壞機(jī)理研究多集中在實(shí)驗(yàn)工作和唯象認(rèn)識(shí),深入研究陶瓷材料破壞機(jī)制已成為裝甲防護(hù)領(lǐng)域中的研究熱點(diǎn)。

國內(nèi)外學(xué)者針對陶瓷材料沖擊破壞問題開展了大量的實(shí)驗(yàn)研究,申志強(qiáng)等[1]通過設(shè)計(jì)7.62 mm穿甲子彈侵徹陶瓷靶板實(shí)驗(yàn),分析了不同區(qū)域的破壞形態(tài);Lundberg[2]通過X光攝像技術(shù)測定了鎢彈作用于陶瓷靶板的界面擊潰與侵徹的過渡速度。數(shù)值計(jì)算已成為研究侵徹問題的重要方法, 陶瓷材料沖擊破壞數(shù)值模程,數(shù)學(xué)表達(dá)形式為一組包含空間導(dǎo)數(shù)的偏微分方程組,然而在面對斷裂破壞不連續(xù)問題時(shí)位移偏導(dǎo)數(shù)并不存在,從而出現(xiàn)了求解困難。

一種新興的基于非局部思想的近場動(dòng)力學(xué)方法(Peridynamics,PD)從根本上解決了傳統(tǒng)數(shù)值方法面臨的求解困難,該方法采用積分形式基本方程分析求解,適用于物體連續(xù)或不連續(xù)任何區(qū)域,在模擬裂紋萌生、擴(kuò)展、分離等不連續(xù)問題時(shí)表現(xiàn)出了獨(dú)特優(yōu)勢[6]。

Kilic[7-8]對PD理論的本構(gòu)模型、裂紋萌生及穩(wěn)定性等問題進(jìn)行了分析,并根據(jù)實(shí)際些情況對PD本構(gòu)模型做了相應(yīng)改進(jìn),使其適用于各種材料破壞分析。Wang等[9]通過改變特定的影響因素,模擬了極地船螺旋槳與冰面的接觸問題,分析了葉片上銑削載荷的變化規(guī)律。秦洪遠(yuǎn)等[10]通過改進(jìn)非局部鍵基近場動(dòng)力學(xué)模型,提出了用來反應(yīng)混凝土巖石類材料的近場動(dòng)力學(xué)模型,分析了不同初始裂紋對構(gòu)件的破壞影響規(guī)律。從模擬結(jié)果來看,近場動(dòng)力學(xué)在脆性材料研究領(lǐng)域具有很好的實(shí)用性。

本文基于鍵基(bond-based)近場動(dòng)力學(xué)本構(gòu)模型研究陶瓷靶板沖擊破壞行為,為降低模型的“網(wǎng)格”依賴性,采用非規(guī)則布點(diǎn)方法離散計(jì)算域,發(fā)展陶瓷靶板穿甲侵徹?cái)?shù)值模擬程序,模擬陶瓷靶板損傷破壞的動(dòng)態(tài)過程,分析靶板的破壞發(fā)生機(jī)理與抗彈耗能機(jī)制,并對比了不同速度下靶板損傷程度變化規(guī)律。

1 鍵基近場動(dòng)力學(xué)基本理論

近場動(dòng)力學(xué)理論中,通過虛功原理得到的近場動(dòng)力學(xué)運(yùn)動(dòng)方程表達(dá)式為

(1)

T與U分別代表物質(zhì)本身具有的動(dòng)能與勢能,經(jīng)過拉格朗日變換,推導(dǎo)出如下表達(dá)式

(2)

式中

t(u′-u,x′-x,t)=-t′(u-u′,x-x′,t)=

(3)

1.1 本構(gòu)力函數(shù)

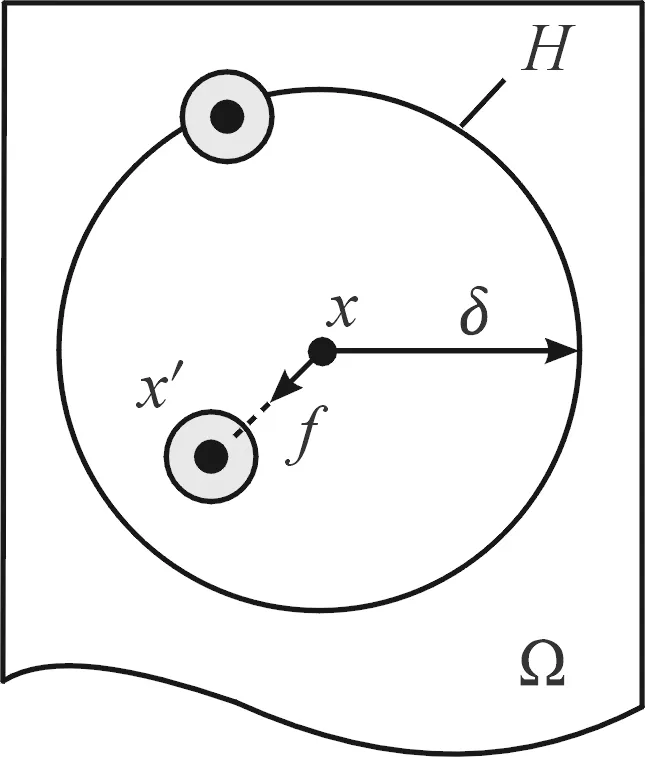

由微勢能推出的f為內(nèi)部粒子之間的本構(gòu)力函數(shù),包含材料所有本構(gòu)信息,變形前后兩粒子之間本構(gòu)力大小與粒子之間的相對位移關(guān)系,即

(4)

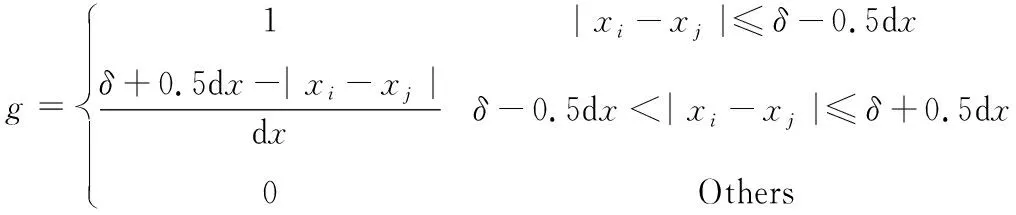

式中:g為體積微元修正系數(shù),大小取決于粒子在近場鄰域中的位置,y與y′為x與x′粒子變形后位置,計(jì)算涉及材料參數(shù)被限定為固定泊松比約束下的唯一常數(shù)c,c值大小取決于材料屬性,可由微勢能原理推導(dǎo)出計(jì)算式(5),其中κ為材料體積模量;代表粒子之間相對伸長率,表達(dá)式如下

(5)

(6)

圖1 近場動(dòng)力學(xué)模型中粒子相互作用關(guān)系

1.2 斷裂判據(jù)

當(dāng)鍵兩端粒子相對位移達(dá)到一定程度,s值超過極限相對伸長率即判定該鍵發(fā)生斷裂,在三維問題中表征鍵之間極限相對伸長率的s0表達(dá)式為

(7)

式中G0為粒子之間的斷裂能,在PD理論數(shù)值模擬計(jì)算中,極限相對伸長率隨時(shí)間變化,表達(dá)式為

sc(t)=s0-αsmin(t)

(8)

式中:α為泊松比,smin為前一時(shí)刻粒子近場鄰域中應(yīng)變最小值,兩粒子之間鍵的失效判定函數(shù)為

(9)

當(dāng)粒子在其近場范圍內(nèi)與其他粒子之間鍵斷裂數(shù)量到達(dá)一定數(shù)量,代表該粒子處發(fā)生了斷裂,這個(gè)“程度”可由粒子的損傷系數(shù)表示,即由近場域內(nèi)與該粒子有相互作用的失效的鍵的數(shù)量與總鍵數(shù)的比值表示,即

(10)

2 數(shù)值模型

2.1 控制方程離散形式

利用CFD前處理軟件GAMBIT,對計(jì)算域進(jìn)行有限元網(wǎng)格劃分,通過提取單元節(jié)點(diǎn)信息實(shí)現(xiàn)對計(jì)算域的非規(guī)則節(jié)點(diǎn)劃分,降低節(jié)點(diǎn)布置方式對PD計(jì)算結(jié)果的影響。對任一節(jié)點(diǎn)i,只受其近場鄰域范圍內(nèi)節(jié)點(diǎn)的作用,基本方程離散形式為

(11)

(12)

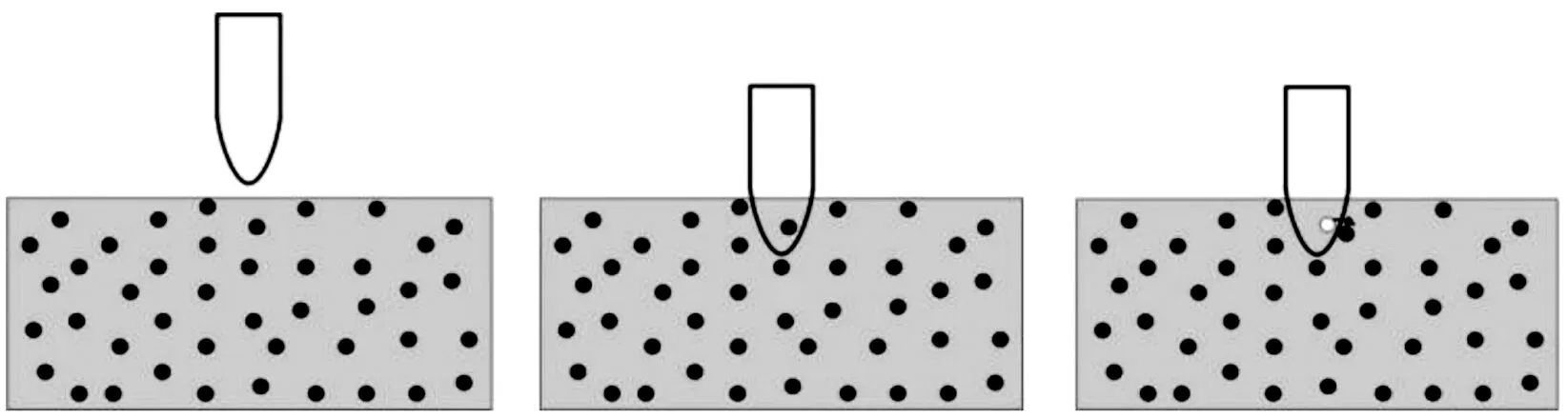

2.2 彈靶沖擊接觸算法

彈丸著靶后,建立彈靶接觸算法實(shí)現(xiàn)對靶板毀傷過程,其接觸模型如圖2所示。將彈丸視為剛性體,彈丸運(yùn)動(dòng)過程中不斷把靶板節(jié)點(diǎn)從其運(yùn)動(dòng)軌跡上排擠開,受排擠靶板節(jié)點(diǎn)速度可表示為

(13)

(14)

圖2 彈靶接觸模型

2.3 短程排斥力

在近場動(dòng)力學(xué)模型中,當(dāng)粒子擺脫鍵力束縛成為自由粒子后,為防止發(fā)生非物理穿透現(xiàn)象,建立短程力模型

(15)

式中dji代表j,i粒子之間短程距離,短程力只存在排斥力,cs表達(dá)式如下

(16)

短程力作用距離表達(dá)式為

dji=min{0.9||xj-xi||,1.35lji}

(17)

2.4 體積微元修正系數(shù)

考慮非局部作用積分項(xiàng),如圖1所示,積分域?yàn)镠,部分粒子處于鄰域邊界,積分項(xiàng)體積微元不完全處于鄰域內(nèi),此時(shí)需要對處于邊界上的粒子體積微元進(jìn)行修正,體積微元修正系數(shù)表達(dá)式如下

(18)

3 彈丸侵徹陶瓷靶板計(jì)算分析

建立了陶瓷靶板彈丸沖擊模型,如圖3所示,靶板為Al2O3陶瓷材料,長和寬均為80 mm,厚度為hc=6 mm,質(zhì)量密度ρ=3 500 kg/m3,楊氏模量E=300 GPa,泊松比α=0.25。彈丸為7.62 mm穿甲彈,質(zhì)量m=7.9 g,沖擊速度為v=530 m/s。靶板離散為71 940個(gè)不規(guī)則分布節(jié)點(diǎn),時(shí)間步長取Δt=5.7×10-8s,共計(jì)算2 000步。

圖3 沖擊模型

3.1 計(jì)算結(jié)果

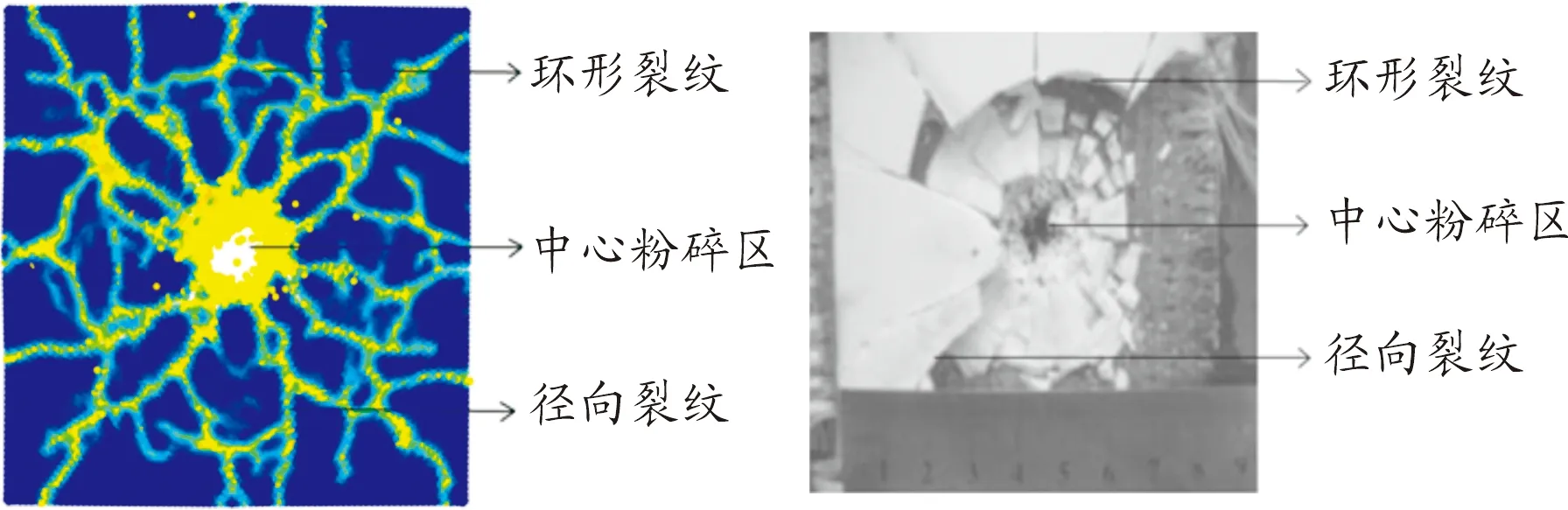

圖4為7.62 mm子彈沖擊陶瓷靶板計(jì)算結(jié)果,由圖可見,靶板彈著點(diǎn)附近大量陶瓷節(jié)點(diǎn)的PD鍵全部斷裂,從靶板分離形成自由粒子,構(gòu)成了粉末化破壞區(qū)域,該區(qū)域向外形成了放射性徑向裂紋及環(huán)向裂紋,靶板破壞為大量的陶瓷碎片。靶板最終破壞形貌的PD計(jì)算結(jié)果與試驗(yàn)圖像吻合較好,較好地刻畫了裂紋損傷的產(chǎn)生發(fā)展過程,而傳統(tǒng)有限元方法只能粗略模擬出徑向與環(huán)向裂紋[5],顯示了PD方法處理陶瓷材料沖擊破壞問題的優(yōu)勢。

圖4 仿真損傷結(jié)果(左)與實(shí)驗(yàn)[1] 損傷結(jié)果(右)

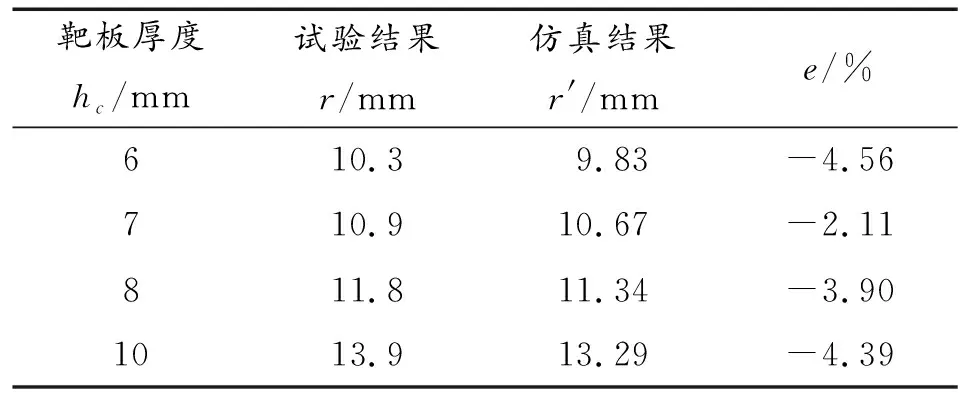

由PD方法仿真得出的環(huán)向裂紋平均半徑為29 mm,接近試驗(yàn)結(jié)果中的半徑為30 mm的環(huán)向裂紋半徑,在不同厚度靶板時(shí)所得到的中心粉碎區(qū)域半徑與實(shí)驗(yàn)中粉碎區(qū)半徑如表1所示。誤差e為仿真結(jié)果與試驗(yàn)相比較而來的誤差,誤差小于5%,也進(jìn)一步驗(yàn)證了仿真結(jié)果的準(zhǔn)確性與可靠性。

表1 粉碎區(qū)域半徑試驗(yàn)與仿真結(jié)果對比

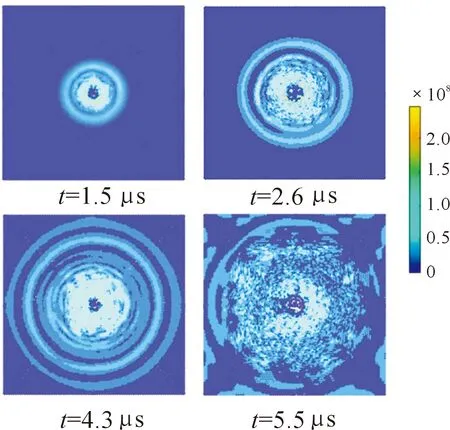

3.2 靶板破壞過程分析

由PD方法仿真得到靶板破壞過程,可將靶板沖擊破壞過程分為3個(gè)階段。

第一階段,開坑階段。子彈著靶后,彈丸在與靶板接觸部位產(chǎn)生強(qiáng)制性破壞,使陶瓷表面產(chǎn)生界面擊潰,在彈著點(diǎn)處形成彈坑,彈坑逐漸發(fā)展形成貫穿性損傷,如圖5所示。

圖5 靶板漸進(jìn)損傷圖

第二階段,陶瓷錐形成階段。陶瓷靶板由界面擊潰向侵徹轉(zhuǎn)變,彈丸著靶產(chǎn)生沖擊壓縮波,經(jīng)邊界反射后形成拉伸波,在應(yīng)力波反復(fù)作用下,粒子之間相互作用逐漸弱化,鍵損傷的不斷積累,在靶板內(nèi)部形成了逐漸擴(kuò)大的錐形破壞域,即陶瓷錐,如圖6所示。錐形域內(nèi)完全損傷粒子居多,呈粉碎性破壞,此過程靶板耗能機(jī)制主要為陶瓷的粉碎耗能。

圖6 應(yīng)力波云圖

由理論公式計(jì)算陶瓷錐形成時(shí)間[11]

(19)

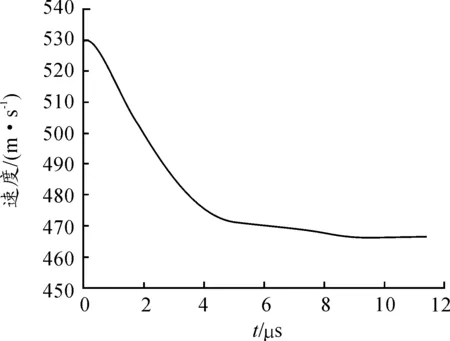

式中:CL為縱波波速,vcrack為裂紋擴(kuò)展速度,由文獻(xiàn)[12]中的假設(shè),vcrack=CL/5。得到陶瓷錐形成時(shí)間為3.6 μs,PD計(jì)算結(jié)果陶瓷錐形成時(shí)間為3.9 μs,圖7為彈丸侵徹過程中剩余速度時(shí)間曲線,在0~3.9 μs期間,彈丸速度迅速降低到476 m/s,之后速度緩慢下降到465 m/s,說明在陶瓷錐形成階段中,彈丸動(dòng)能損耗最大,約占總體耗能的82%。

第三階段,裂紋擴(kuò)展階段。伴隨著彈體的運(yùn)動(dòng),陶瓷錐形破壞域不再繼續(xù)擴(kuò)大,陶瓷錐粉碎耗能結(jié)束。與此同時(shí)靶板表面裂紋不斷擴(kuò)展,由于部分裂紋尖端區(qū)域能量過高,導(dǎo)致尖端出現(xiàn)次級裂紋,次級裂紋之間相互貫通形成了環(huán)形裂紋,進(jìn)而使靶板發(fā)生破碎現(xiàn)象,此過程耗能機(jī)制主要取決于裂紋的擴(kuò)展耗能。

圖7 彈丸剩余速度時(shí)間曲線

定義區(qū)域內(nèi)完全損傷粒子數(shù)目與總粒子數(shù)比值為區(qū)域破碎程度,統(tǒng)計(jì)40 μs時(shí)不同區(qū)域破碎程度,其云圖如圖8所示。在紅色區(qū)域(距中心0~5 mm,5~10 mm)分別為0.989 0與0.790 0,該區(qū)域粉化末破壞情況嚴(yán)重,而且可以看出靶板破片尺度與距著彈部位距離成正比,說明彈體在侵徹過程中,彈丸動(dòng)能不斷被吸收耗散,彈體能量不斷減弱,當(dāng)陶瓷靶板裂紋擴(kuò)展至遠(yuǎn)端時(shí),大尺度碎片會(huì)阻礙裂紋的擴(kuò)展,使區(qū)域內(nèi)破碎單元保持相對的完整性。

圖8 不同區(qū)域破碎程度云圖(40 μs)

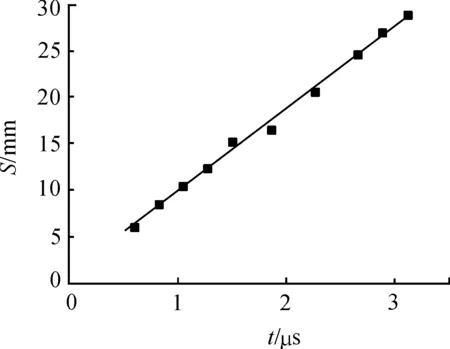

3.3 應(yīng)力波傳播過程

在破壞形成的3個(gè)階段中,應(yīng)力波傳播過程對破壞起主導(dǎo)作用。由沖擊載荷產(chǎn)生的壓縮應(yīng)力波在陶瓷靶板內(nèi)部傳播,遇到邊界后發(fā)生反射,由PD計(jì)算得到不同時(shí)刻應(yīng)力波傳播半徑如圖9所示,計(jì)算縱波波速約9 430 m/s。在沖擊動(dòng)力學(xué)中,應(yīng)力波波速理論公式如下

(20)

其中:CL為縱波波速,λ,μ為拉密常數(shù),得到理論縱波波速為10 142 m/s,可見PD計(jì)算結(jié)果與理論值相近,PD結(jié)果較好地再現(xiàn)了應(yīng)力波的傳播過程。

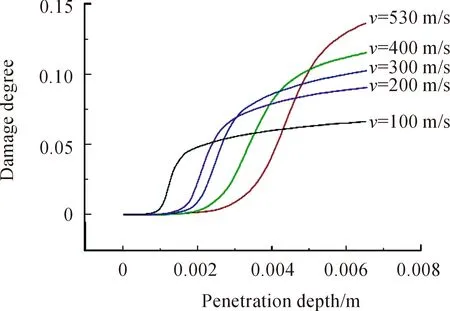

3.4 子彈速度對陶瓷靶板損傷程度的影響

為了研究不同沖擊速度下靶板損傷程度,取子彈速度分別為100,200,300,400,530 m/s時(shí),靶板厚度為6 mm,定義整個(gè)靶板完全損傷粒子數(shù)占總粒子數(shù)的百分比為靶體損傷程度,得到靶體損傷程度隨子彈侵深的變化關(guān)系,如圖10所示。從圖中可以看出,靶板破壞速度隨彈丸速度的提高而減小,這說明破壞速度只取決于靶板內(nèi)部應(yīng)力波的傳播與疊加過程。但是隨著子彈速度不斷增大,靶板最終損傷量不斷增加,說明子彈速度越高,靶板內(nèi)部破壞越劇烈,破壞程度與子彈速度呈正相關(guān),當(dāng)貫穿完成后,損傷量增速趨于平緩,同時(shí)彈丸速度越大,貫穿完成所需時(shí)間越短。

圖9 應(yīng)力波曲線

圖10 不同速度下靶體損傷程度

4 結(jié)論

1) 計(jì)算模型引入了非規(guī)則布點(diǎn)方法,降低模型對“網(wǎng)格”的依賴性,模擬得到最終破壞形貌與實(shí)驗(yàn)結(jié)果吻合良好,所得環(huán)向裂紋平均半徑接近真實(shí)情況。

2) 陶瓷靶板抗彈耗能機(jī)制主要包括陶瓷錐形成過程耗能與裂紋的擴(kuò)展耗能,以陶瓷錐形成過程耗能為主,約占總體耗能的82%。

3) 在破壞過程中,沖擊壓縮波,與邊界反射的稀疏拉伸波對陶瓷錐形成以及裂紋的形成發(fā)展起主導(dǎo)作用,由PD方法計(jì)算得到的應(yīng)力波傳播速度接近理論值10 142 m/s,陶瓷錐角形成時(shí)間接近理論計(jì)算值3.6 μs。

4) 在靶板厚度為6 mm時(shí),沖擊速度越大,靶板損傷量增幅越大,總體損傷程度越大。

5) 近場動(dòng)力學(xué)理論可直接準(zhǔn)確模擬斷裂等大變形問題,為穿甲毀傷過程靶板開裂及裂紋擴(kuò)展過程的數(shù)值模擬提供了新方法。